Проектирование конструкции корпуса РДТТ. СанктПетербург 2018 Начальные данные

Скачать 125.53 Kb. Скачать 125.53 Kb.

|

|

Балтийский Государственный Технический Университет "ВОЕНМЕХ" им. Д.Ф. Устинова Кафедра А2 Расчётно-графическая работа. Вариант №9. Проектирование конструкции корпуса РДТТ. Студент : Морозов А.Н. Группа : КВ-41 Преподаватель: Галинская О. О. Санкт-Петербург 2018 Начальные данные:

Свойство композиционного материала:

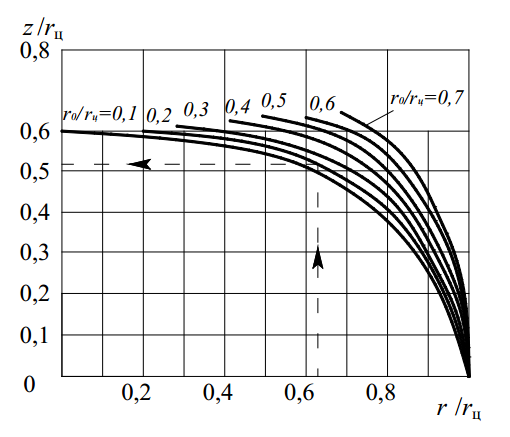

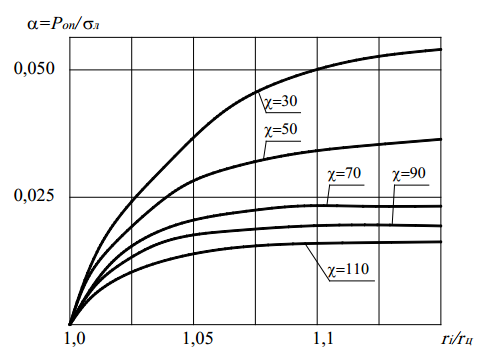

Угол намотки цилиндрической части оболочки ψц , рад: ψц := a sin(r0/ rц ) = a sin(0.08/0.32) = 0.253; ψц =0.253 рад; Толщина спирального слоя цилиндрической части оболочки hс, м:  ; ; = 0.017; = 0.017;Толщина кольцевого слоя на цилиндрической части оболочки hk, м:  ; ; = = ; ;Суммарная толщина кольцевого и спирального слоев на цилиндрической части оболочки hц, м: hц := hс + hк=0.03+0.017=0.047; Толщина вмотанного фланца bф: bф:=1.3*hц=1.3*0.047=0.061; Радиус вмотанного фланца rф: rф:= 1.334*r0=1.334*0.08=0.106; Радиус вмотанного фланца из условия прочности КМ при смятии rфсм, м:  ; ; ; ;Выбираем максимальный радиус вмотанного фланца rф, м: rф:= 0.106; Построение образующей днища. Определим безразмерный параметр. (r0/rц)=0.08/0.32=0.25 Количество точек для построения образующей днища i: i := 1…8. Зададим текущий радиус днища riиз диапазона (0.08...0.32), найдем отношение (ri/rц) и по графику определим координату zi, затем – толщину днища в этой точке hi(ri, zi), м. Нахождение толщины днища hiв точке с координатами днища (ri, zi) по графику h (r, z), м.  Точка 1: r1=0.11; z1=0.6*rц=0.192; rотн=  = = = 0.343; = 0.343;  ; ;Точка 2: r2=0.14; z2=0.58*rц=0.186; rотн=  = = = 0.437; = 0.437;  ; ;Точка 3: r3=0.17; z3=0.56*rц=0.179; rотн=  = = = 0.531; = 0.531;  ; ;Точка 4: r4=0.2; z4=0.52*rц=0.166; rотн=  = = = 0.625; = 0.625;  ; ;Точка 5: r5=0.23; z5=0.47*rц=0.15; rотн=  = = =0.718 ; =0.718 ;  ; ;Точка 6: r6=0.25; z6=0.43*rц=0.137; rотн=  = = = 0.781; = 0.781;  ; ;Точка 7: r7=0.28; z7=0.31*rц=0.099; rотн=  = = = 0.875; = 0.875;  ; ;Точка 8: r8=0.31; z8=0.14*rц=0.044; rотн=  = = = 0.968; = 0.968;  ; ;Определение кинематических параметров намотки оболочки. Угол поворота оправки за один такт намотки при укладке цилиндрической части оболочки Фц,о:  ; ; ; ;Угол поворота оправки за один такт намотки при намотке ленты на каждом из днищ Фд,о:  ; ; ; ;Угол поворота оправки за один такт намотки или при укладке одной спирали Фт,о:  394.598; 394.598;Целое число оборотов оправки в одном такте намотки N (округляем до ближайшего целого числа):  ; N=1; ; N=1;Расчетный угловой шаг намотки ∆Φ,о: ∆Φ:=  ; ;∆Φ =34.598; Принятый угловой шаг намотки Фп, град: Φп := 35; Угол доворота оправки на фланцах оболочки βф,о:  ; ;Толщина ленты hл, м: hл := 0.00025; Нормальная ширина ленты tл, м: tл := 0.070; Угол доворота оправки на ширину ленты βл , °:  ; ;Кроющая ширина наматываемой ленты tкр, м:  ; ;Фактический угол поворота оправки за один такт намотки Ф, °: Φ := Φц + 2*Φд + 2*βф + βл=  ; ;Количество витков ленты или число тактов при намотке одного двойного спирального слоя оболочки Т, шт:  ; ;Количество оборотов оправки за один такт намотки  : : ; ;Полное количество оборотов оправки необходимое для намотки спирального слоя n:  ; ;Максимально допустимая скорость намотки vmax, м/мин:  ; ;Допустимая частота вращения оправки ω , об/мин:  ; ;Время намотки двойного спирального слоя оболочки τс , ч:  ; ;Время намотки кольцевого слоя оболочки τк , ч:  ; ;Суммарное время намотки оболочки τ , ч: τ := τс + τк=  ; ;Определение параметров оправки Коэффициент армирования, определяющий объемную долю арматуры в ленточном полуфабрикате λ : λ = 0.7; Коэффициент, определяющий относительную долю натяжения арматуры от прочности нити при: q = 0.2; Технологическое натяжение ленты Тл, Н:  ; ;Напряжения в наматываемой ленте σл, Па:  ; ;Наружный радиус спиральных слоев rс, м:  ; ; ; ;Степень анизотропии: χ = 70;  Относительное давление спиральных слоев на оправку αс: αс=0.015; Давление на оправку от спиральных слоев  , Па: , Па: ; ;Наружный радиус кольцевых слоев rк, м :  ; ; ; ;Относительное давление кольцевых слоев на оправку αк:  ; ;Давление на оправку от кольцевых слоев pк , Па:  ; ;Суммарное давление на оправку pоп, Па:  ; ;Толщина теплозащитного покрытия и ЗКС hТЗП, м: hТЗП := 0.004; Толщина герметизирующего покрытия hГП, м: hГП := 0.001; Наружный радиус оправки rоп, м: rоп : = rц − (hТЗП + hГП )=  ; ;Предел прочности материала оправки при сжатии, Па : σоп := 3.5*106 . Минимальная толщина свода оправки δоп, м :  ; ;Литература А. Ю. Андрюшкин, О. О. Галинская, Е. В. Мешков, конструкторско-технологическе проектирование корпусов РДТТ из композитных материалов: практическое пособие. БГТУ «Военсех» СПб, 2010.- 64 с. |