Санктпетербургский политехнический университет петра великого

Скачать 94.29 Kb. Скачать 94.29 Kb.

|

Курсовой проект Технологический процесс изготовления детали «вал» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ст. гр. з3331505/80502 ……………………………………… Никифоров С.А. Преподаватель: ……………………………………….. Хрусталева И.Н Санкт-Петербург 2021 г. Содержание 1. Анализ исходных данных…………………………….…3. 1.1. Анализ технических требований…………………......3. 1.2. Описание основных и вспомогательных конструкторских баз…………………………………..……………………….4. 2. Определение типа производства……………………….5. 3. Выбор метода получения заготовки…………………...7. 4. Проектирование маршрутов изготовления отдельных поверхностей…………………………………….………..11. 5. Определение комплектов технологических баз……...13. 6. Расчет и назначение режимов резания………………..15. 7. Техническое нормирование…………………………....21. 8. Проектирование технологического маршрута обработки детали……………………………………….……………..23. Анализ исходных данных Анализ технических требований Анализ точности размеров детали «Вал со шлицами» до IT9. IT6:     IT7:  ; ;  Остальные размеры выполнены по IT11-IT14. Анализ допуска формы и допуска взаимного расположения. Точностьформы. Допуск цилиндричности поверхности ∅25𝑘6 не более 0,0025 мм; Точность взаимного расположения. Допуск симметричности шлица цилиндрической поверхности D-6x21x25js6x5f6 относительно общей оси поверхности D-8x21x25js6x5js6 не более 0,0012 мм. Допуск симметричности шлица цилиндрической поверхности D-8x36x40f7x9f7 относительно общей оси поверхности d-8x36x40f7x7h9 не более 0,0012 мм. Допуск радиального биения цилиндрический поверхности вала ∅25k6 относительного общей оси поверхностей ∅25𝑘6 не более 0,0025 мм. Допуск радиального биения цилиндрический поверхности вала D-8x36x40f7x9f7 относительного общей оси поверхностей ∅25𝑘6 не более 0,0025 мм. Допуск радиального биения торцев поверхности вала D-6x21x25js6x5f7 относительного общей оси поверхностей ∅25𝑘6 не более 0,02 мм. Анализ шероховатости поверхности. Ra 3.2 – Шероховатость шлицов D-8x46x25js6x9f7 и D-6x21x25js6x5f7 Ra 1.6 — Шероховатость заплечика шлицов D-8x46x40js6x9f7 и D-6x21x25js6x5f7 Ra 0,8 — Шероховатость шеек вала ∅25𝑘6 Остальные поверхности выполнены в пределах Ra 12,5. Анализ физико-механических свойств. Произвести термообработку, твердость детали в пределах от 260 до 285 НВ. 1.2 Описание основных и вспомогательных конструкторских баз Основные конструкторские базы — общая ось цилиндрических поверхностей ∅25𝑘6, двойная направляющая скрытая база, лишает деталь 4 степеней свободы; торец берта вала — опорная база, лишает деталь 1 степени свободы. Вспомогательные конструкторские базы — ось симметрии зубчатых шлицов, опорная скрытая база, лишает 1 степени свободы; ось симметрии; ось цилиндрической поверхности ∅25, двойная направляющая скрытая база, лишает деталь 4 степеней свободы Определение типа производства На первом этапе проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и объема выпуска по таблице Таблица 1 — Годовая программа выпуска деталей по типам производства

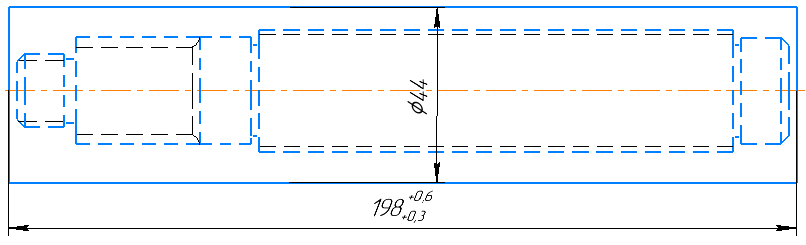

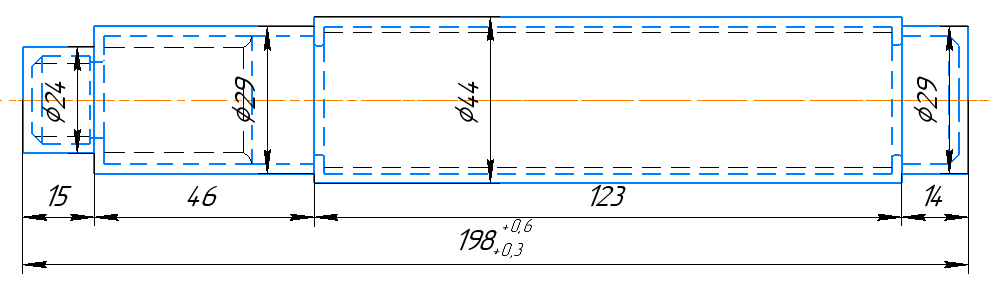

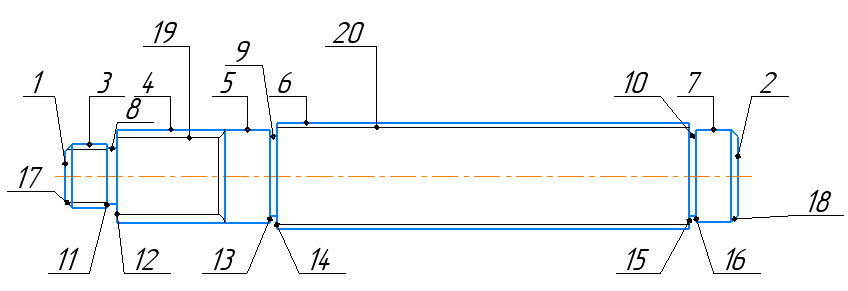

Выбранный тип производства — среднесерийное; Годовой объем выпуска легких деталей одного наименования — 1000 шт. На основе принятого годового объема выпуска N раcсчитывается объем партии по следующей формуле:  где: N – годовой объем выпуска a – число рабочих дней, на которые надо иметь запас готовых деталей на функционирование, a = 5 дней; T – число рабочих дней в году; T = 247 дней  Выбор метода получений заготовки Необходимо провести анализ двух различных методов получения заготовки для детали «Вал»: сортовой прокат или штамповка. Масса детали: Рассчитаем объем детали по частям. Рассчитаем общий расход материала для изготовления детали, так как материал сталь 40XH ГОСТ 4543-71, то 𝜌 = 7820 кг/м3 𝑉 = 𝜋 ∙ D2 ∙ ℎ/4 𝑔 = 𝜌 ∙ 𝑉 = 𝜌 ∙ 𝜋 ∙ D2 ∙ ℎ/4000 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 202 ∙ 15/4000 = 36,738 гр = 0,037 кг 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 252 ∙ 60/4000 = 220,6 гр = 0,23 кг 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 402 ∙ 119/4000 = 1165,82 гр = 1,17 кг  Для каждого типа заготовки проводится расчет двух параметров: коэффициент использования материала, величину затрат на черновом этапе обработки. Сортовой прокат  Рисунок 1 – Заготовка вала Коэффициент использования материала определяется по формуле:  Рассчитаем объем заготовки: Рассчитаем общий расход материала для изготовления детали, так как материал сталь 40XH ГОСТ 4543-71, то 𝜌 = 7820 кг/м3 𝑔н = 𝜌 ∙ 𝑉 = 𝜌 ∙ 𝜋 ∙ D2 ∙ ℎ/4 = 3,14 * 7,8 * 442 * 198/4000 = 2.35 кг Следовательно,  Величина затрат на черновом этапе обработки рассчитывается по формуле:  где: СЗЧ – средняя часовая заработная плата основных рабочих по тарифу, руб/чел.ч.; СЗЧ = 0,55руб/чел. ч. Ц0 – цена 1 кг отходов, руб.; Ц0 = 0,15 руб. ЦМ – оптовая цена на материал в зависимости от метода получения заготовки, руб.; ЦМ = 0,0278 руб/кг 𝑔0 – масса отходов материала, кг; 𝑔0 = 0.923 кг СН – цеховые накладные расходы. СН = 60% 𝑇 – время черновой обработки заготовки, ч Рекомендованным режимом резания при черновой обработке является: - скорость подачи: 0,3 – 0,7 мм/об; - глубина резания 2 – 5.         Штамповка  Рисунок 2 – Заготовка вала Коэффициент использования материала определяется по формуле:  Рассчитаем объем заготовки, а затем рассчитаем общий расход материала для изготовления детали, так как материал сталь 40XН ГОСТ 4543-71, то 𝜌 = 7820 кг/м3. Припуск на длину +0,6/0,3; на диаметр +0,1/-0,3. 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 242 ∙ 15/4000 = 0,052 кг 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 292 ∙ 50/4000 = 0,257 кг 𝑔 = 𝜌 ∙ 𝑉 = 7,8 ∙ 3,14 ∙ 442 ∙ 123/4000 = 1,46 кг G =g1 + g2 + g3=0,052 + 0,257 + 1,46 = 1.769 кг Следовательно,  Величина затрат на черновом этапе обработки рассчитывается по формуле:  где: СЗЧ – средняя часовая заработная плата основных рабочих по тарифу, руб/чел.ч.; СЗЧ = 0,55руб/чел. ч. Ц0 – цена 1 кг отходов, руб.; Ц0 = 0,15 руб. ЦМ – оптовая цена на материал в зависимости от метода получения заготовки, руб.; ЦМ = 0,0278 руб/кг 𝑔0 – масса отходов материала, кг; 𝑔0 = 0.332 кг СН – цеховые накладные расходы. СН = 60% 𝑇 – время черновой обработки заготовки, ч        Проектирование маршрутов изготовления отдельных поверхностей Необходимо описать технологические маршруты обработки для каждой поверхности. На первом этапе необходимо пронумеровать каждую поверхность.  Рисунок 3 – Обрабатываемые поверхности детали Таблица 2 — Технологический маршрут обработки отдельных поверхностей

Определение комплектов технологических баз 015 Фрезерно - центровальная ЧПУ: Ось цилиндрических поверхностей 3,7 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 020 Токарная ЧПУ (черновая): Ось цилиндрических поверхностей 3,7 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 025 Токарная ЧПУ (получистовая): Ось цилиндрических поверхностей 3,7 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 030 Токарная ЧПУ (чистовая): Ось цилиндрических поверхностей 3,7 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 035 Токарная ЧПУ (чистовая): Ось цилиндрических поверхностей 3,7 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 040 ЧПУ Зубофрезерная: Ось цилиндрических поверхностей 23 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 045 Круглошлифовальная (предварительная): Ось цилиндрических поверхностей 23 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. 050 Круглошлифовальная (чистовая): Ось цилиндрических поверхностей 23 — двойная направляющая скрытая база, лишает 4 степеней свободы. Общая ось центровых отверстий 23,24 – скрытая технологическая база, лишает 4 степеней свободы. Расчет режимов резания Токарная (черновая) операция 015 Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника. Исходя из глубины резания выбирается подача. Большим глубинам резания соответствует меньшая подача, выбранная глубина резания близка к максимальной. Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой «V» и подбирают по технологической документации или рассчитывают по формулам. Скорость резания определяем по формуле:  где; n — частота вращения, мин.; Dc — обрабатываемый диаметр, мм.; Скорость резания, допускаемая материалом резца:  где Cv=340; x=0,15; y=0,45; m=0,2; T=60 мин. Глубина резания. При черновой обработке припуск срезаем за один проход, тогда:  Поправочный коэффициент для обработки резцом с твердосплавной пластиной: 𝐾𝑉 = 𝐾Mv ∙ 𝐾𝑛𝑉 ∙ 𝐾𝑢𝑉 ∙ 𝐾ф𝑉 ∙ 𝐾r𝑉.  Knv = 0,8 [2] или [3], Kuv = 0,65 [2] или [3], Kφv = 0,9 [2] или [3].  Частота вращения, соответствующая найденной скорости резания, об/мин:  Корректируем частоту вращения шпинделя по паспортным данным станка: n = 500 об/мин. Действительная скорость резания, м/мин:    Режимы резания на остальных технологических переходах операций назначим по нормативам и приведем ниже. Фрезерно-центровальная ЧПУ

Токарная ЧПУ (Черновая)

Токарная ЧПУ (Получистовая)

Токарная ЧПУ (Чистовая)

Токарная ЧПУ (Чистовая)

Зубофрезерная ЧПУ

Зубофрезерная ЧПУ

Шлифовальная ЧПУ (Предварительная)

Шлифовальная ЧПУ (Чистовая)

Техническое нормирование Технические нормы времени в условиях серийного производства устанавливают расчётно – аналитическим методом. Штучно – калькуляционное время рассчитывается по формуле  где Т0 — основное время, формула для расчета данного параметра представлена ниже:  Тв — вспомогательное время; Ттех — время на техническое обслуживание; Торг — время на организационное обслуживание; Тотл — время на отдых и личные нужды рабочего; Тпз — подготовительно – заключительное время, затрачиваемое на подготовку выпуска партии изделий 𝑛 — количество изделий в партии Рассчитаем норму времени для черновой токарной операции (020) Основное технологическое время:  Вспомогательное вреия:  где 𝑡уст = 0,25 мин — время на установку, закрепление и снятие детали; 𝑡упр = 0,4 мин — время на управление станком, связано с технологическими переходами; 𝑡из = 0,15 мин — время на контрольные измерения Таким образом: Тв = 0,25 + 0,4 + 0,15 = 0,8мин Ттех = 0,06 ∙ (Т0 + Тв) = 0,06 ∙ 1,754 = 0,105 мин; Торг = 0,08 ∙ (Т0 + Тв) = 0,08 ∙ 1,754 = 0,14 мин; Тотл = 0,04 ∙ (Т0 + Тв) = 0,04 ∙ 1,754 = 0,07 мин; Тпз=20 мин  Нормы времени для остальных операций показаны в таблице 3. Таблица 3 – Нормы времени на технологические операции

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||