Практика. Сбора скважинной продукции 4

Скачать 297.42 Kb. Скачать 297.42 Kb.

|

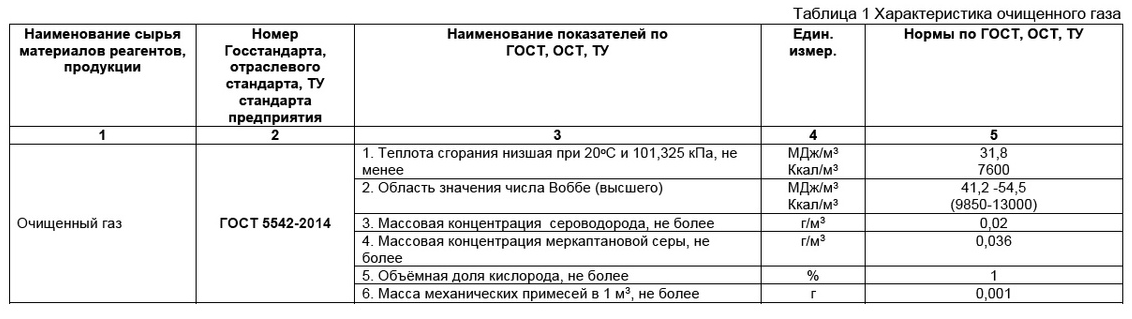

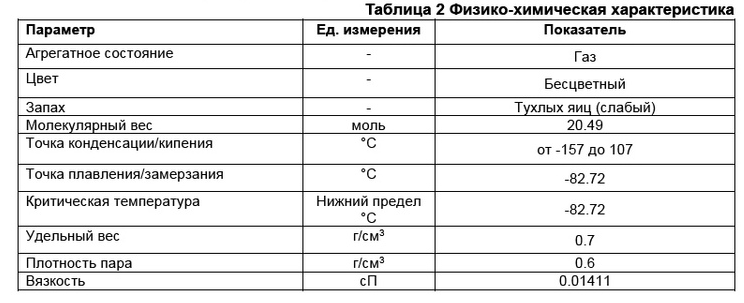

ОглавлениеВведение 2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 4 Система сбора скважинной продукции 4 Система сбора скважинного флюида от СУМ «S», «P», «T», «W» на УКПГ-2 4 Система сбора скважинного флюида от СУМ «D», «H» , «Y» на КПК 4 Система сбора скважинного флюида от СУМ «M», «J» на СДРН и УКПГ-2 5 Внутрипромысловые трубопроводы 5 Двадцати дюймовый уравнительный трубопровод перекачки неочищенного газа УКПГ 3 – КПК 6 Двадцати дюймовый трубопровод перекачки неочищенного газа для обратной закачки на УКПГ 2 6 Четырнадцати дюймовый уравнительный трубопровод перекачки конденсата УКПГ-3 – КПК 6 Три четырнадцати дюймовые линии перекачки газоконденсатного потока с СДРН на КПК 6 Внутрипромысловые трубопроводы от УКПГ-2 на скважины обратной закачки газа 6 Десяти дюймовая линия газоконденсатной жидкости КПК – СДРН-УКПГ-3 (NGL) 7 Трубопровод перекачки очищенного газа с УКПГ-3 на СДРН 7 Две четырнадцати дюймовые линии перекачки конденсатного потока с УКПГ-2 на УКПГ-3 7 Две десяти дюймовые линии от СУММ к УКПГ-2 7 Десяти дюймовый трубопровод обратной закачки воды 8 ХАРАКТЕРИСТИКИ ПЕРЕКАЧИВАЕМОЙ СРЕДЫ 8 Характеристика очищенного газа 8 Характеристика неочищенного газа 8 Характеристика конденсата 9 Характеристика газожидкостной смеси 9 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СИСТЕМЫ СБОРА СКВАЖЕННОЙ ПРОДУКЦИИ 10 Система сбора скважинного флюида от СУМ «S», «P», «T», «W» на УКПГ- 2 10 Пуск трубопроводов в работу 10 Остановка трубопровода 12 Порядок аварийной остановки 12 Управление и контроль технологического процесса 15 Отклонения от нормального технологического процесса, причины и способы их устранения 16 ВведениеНефть и газ играют большую роль в развитии экономики нашей страны. Они, как наиболее эффективные и энергоемкие из всех природных веществ имеют доминирующее положение в энергетике. Ценность нефти как топлива определяется ее энергетическими свойствами, физическим состоянием, достаточной стабильностью при хранении и транспортировке, малой токсичностью. Почти все автомобили и самолеты, а так же значительная часть судов и локомотивов работают на нефтепродуктах. Не менее важна нефть и как сырье для химической промышленности, ведь сегодня химическая промышленность охватывает производство синтетических материалов и изделий главным образом на основе продуктов переработки нефти и природного газа. Цель практики: ознакомиться с деятельностью КПО б.в., с работой оператора нефтегазовой скважины, а также с работой таких отделов как подземный и капитальный ремонт скважин, отдел производственной безопасности и охраны труда. Узнать о принципах технологического процесса, системах сбора скважинной продукции, характеристике перекачиваемой среды. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАСистема сбора скважинной продукцииПоступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Вместе с нефтью из скважины поступает пластовая вода, попутный газ, твердые частицы механических примесей (горные породы, затвердевший цемент). Природный газ, добываемый на газовых месторождениях, содержит повышенное количество влаги, а также твердые частицы. В таком виде нефть и газ транспортировать по трубопроводам потребителю недопустимо. Перед нефтегазодобывающей промышленностью стоит задача строгого соблюдения требований по охране окружающей среды при разработке нефтяных и газовых месторождений. Ежегодно по промысловым трубопроводам отрасли перекачиваются сотни миллионов кубометров нефти, газа и технологических жидкостей, содержащих в больших количествах такие коррозионноактивные компоненты, как сероводород, двуокись углеводорода, ионы хлора и.т.д. Система сбора скважинного флюида от СУМ «S», «P», «T», «W» на УКПГ-2Система предназначена для сбора и транспортировки продукции скважин на приемные установки технологических линий УКПГ-2, непосредственно с устья скважины, или через Станцию Удаленных Манифольдов (СУМ). Система сбора скважинного флюида от СУМ «D», «H» , «Y» на КПКСистема сбора скважинного флюида от СУМ «D», «H», «Y» предназначена для сбора и транспортировки скважинной продукции на КПК. Продукция со скважин направляется на установки приема КПК через Станции Удаленных Манифольдов (СУМ). Станции Удаленных Манифольдов (СУМ) расположены на территории “стратегически” важных скважин промысла. Каждая СУМ оснащена двумя сборными манифольдами, предназначенными для сбора продукции, максимум, 10 скважин, оснащенным многофазным расходомером (МФР) для замера дебита и состава продукции отдельных скважин, а также замерным манифольдом с 6-дюймовой замерной линией, которая предназначена для оперативного испытания каждой скважины, подключенной к Замерному Манифольду. Она также может применяться в качестве резервной сборной линии, когда один или сразу два магистральных трубопровода выведены из эксплуатации для проведения профилактических работ. Замерная линия снабжена МФР для индивидуального измерения многофазного потока продукции отдельных скважин. Система сбора скважинного флюида от СУМ «M», «J» на СДРН и УКПГ-2Система сбора скважинного флюида от СУМ «M», «J» предназначена для сбора и транспортировки скважинной продукции на СДРН. Так же СУМ «M» напрямую подключен к УКПГ-2 через два 10” трубопроводов, при необходимости существует возможность подачи флюидов на УКПГ-2. Для оптимизации газового фактора продукцию с СУМ J можно перенаправить на СУМ M через соединительный трубопровод на СДРН, что дает возможность далее направить продукцию на УПКГ-2 вместо КПК. Продукция со скважин направляется на установки приема на СДРН через Станции Удаленных Манифольдов (СУМ). Станции Удаленных Манифольдов (СУМ) расположены на территории “стратегически” важных скважин промысла. Каждая СУМ оснащена двумя сборными манифольдами, предназначенными для сбора продукции, максимум, 10 скважин, оснащенным многофазным расходомером (МФР) для замера дебита и состава продукции отдельных скважин, а также замерным манифольдом с 6-дюймовой замерной линией, которая предназначена для оперативного испытания каждой скважины, подключенной к Замерному Манифольду. Она также может применяться в качестве резервной сборной линии, когда один или сразу два магистральных трубопровода выведены из эксплуатации для проведения профилактических работ. Замерная линия снабжена МФР для индивидуального измерения многофазного потока продукции отдельных скважин. Внутрипромысловые трубопроводыВнутрипромысловые трубопроводы – это капитальные инженерные сооружения, рассчитанные на длительный срок эксплуатации и предназначенные для бесперебойной транспортировки природного газа, нефти и нефтепродуктов от мест их добычи до установок комплексной подготовки и далее к местам врезки в магистральные трубопроводы КНГКМ. Основной составляющей внутрипромысловых трубопроводов является линейная часть – непрерывная нить, сваренная из отдельных труб или секций и уложенная в траншею тем или иным способом. Двадцати дюймовый уравнительный трубопровод перекачки неочищенного газа УКПГ 3 – КПКТрубопровод предназначен для поддержания баланса подачи газа между УКПГ-3 и КПК, что позволяет отрегулировать последствия по превышению добычи газа. Двадцати дюймовый трубопровод перекачки неочищенного газа для обратной закачки на УКПГ 2Трубопровод предназначен для транспортировки высокосернистого газа из КПК на УКПГ-2. Для улучшения общей добычи жидких углеводородов осуществляется частичная рециркуляция продуктивного пласта. Это достигается путем обратной закачки высокосернистого газа, выходящего из КПК и УКПГ-2 в продуктивный пласт. Четырнадцати дюймовый уравнительный трубопровод перекачки конденсата УКПГ-3 – КПКТрубопровод предназначен для перекачки жидких углеводородов с УКПГ-3 на КПК, в который поступает частично стабилизированный конденсат с линии конденсатопровода УКПГ-2 - УКПГ-3. Стабилизированный конденсат, поступающий в 14-дюймовый трубопровод УКПГ-3 на КПК, является избыточным для УКПГ-3. Три четырнадцати дюймовые линии перекачки газоконденсатного потока с СДРН на КПКТрубопроводы предназначены для транспорта общего промыслового потока, поступающего от скважин на удаленные манифольдные станций (СУМ) J и M. В последующем направляются через СДРН на КПК или (УКПГ-3), для дальнейшей подготовки до товарной кондиции. Внутрипромысловые трубопроводы от УКПГ-2 на скважины обратной закачки газаУстановки, предназначенные для компримирования осушенного высокосернистого газа, на которые поступает осушенный высокосернистый газ из Систем Осушки и Фильтрации Высокосернистого Газа УКПГ-2, расположены рядом с УКПГ-2. После сжатия осушенный высокосернистый газ из экспортного коллектора системы обратной закачки газа направляется в отдельные газонагнетательные скважины по одному 12-дюймовому внутрипромысловому трубопроводу 508 и соответствующей 8-дюймовой нагнетательной линии, четырем 8-дюймовым внутрипромысловым трубопроводам: 001, 006, 012, 024 и соответствующим 6-дюймовым нагнетательным линиям врезанным в упомянутые внутрипромысловые трубопроводы. Десяти дюймовая линия газоконденсатной жидкости КПК – СДРН-УКПГ-3 (NGL)Трубопровод предназначен для транспорта газа обогащенного парами конденсата на УКПГ-3 через СДРН для дальнейшего отделения газа от жидкости, т.е. – очистки. Трубопровод перекачки очищенного газа с УКПГ-3 на СДРНТрубопровод предназначен для транспорта очищенного на УКПГ-3 газа на СДРН для производственных нужд. Две четырнадцати дюймовые линии перекачки конденсатного потока с УКПГ-2 на УКПГ-3Трубопровод № 1 предназначен для перекачки конденсата, а трубопровод № 2 обычно остается в резерве и может использоваться как для перекачки конденсата, так и для перекачки газа. Две десяти дюймовые линии от СУММ к УКПГ-2Трубопроводы предназначены для направления потока в случае необходимости от СУМ J и СУМ М на УКПГ-2 для оптимизации газового фактора. Двадцати четырех дюймовый трубопровод транспортировки неочищенного осушенного газа для обратной закачки на 4КОЗГ/УКПГ-2 с существующего 26” трубопровода, проложенного от КПК в направлении Оренбурга Точкой врезки служит Узел №108/КОТС. Трубопровод предназначен для транспортировки высокосернистого газа из 26” труборповода КПК проекта СПОГ (4-1700-RG-505-26”-B31.8) и по 24” трубопроводу (4-1900-RG-569-24”) на УКПГ-2 для улучшения общей добычи жидких углеводородов осуществляется частичная рециркуляция продуктивного пласта. Это достигается путем обратной закачки высокосернистого газа, выходящего из КПК и УКПГ-2 в продуктивный пласт Десяти дюймовый трубопровод обратной закачки воды10 дюймовый трубопровод обратной закачки воды, подключенный параллельно существующему 6-дюймовому трубопроводу, используется для направления воды от КПК на существующие скважины обратной закачки воды через станцию фильтров. ХАРАКТЕРИСТИКИ ПЕРЕКАЧИВАЕМОЙ СРЕДЫХарактеристика очищенного газа Характеристика неочищенного газа Характеристика конденсатаДобытый конденсат имеет высокую температуру застывания, от 6°C до 18°C, и высокую температуру парафинообразования, равную приблизительно 40°C. Конденсат подвержен образованию гидратов. Температура образования гидратов варьирует между 20-24°C. Конденсат может содержать высокую концентрацию асфальтенов, которые могут осаждаться хлопьями. Характеристика газожидкостной смесиГазожидкостная смесь, поступающая от подключенных напрямую действующих скважин 3 объекта разработки месторождения и от манифольдных станций. Характерными особенностями месторождения являются: • Аномально низкая пластовая температура (до 100◦С) при аномально высоком пластовом давлении порядка 500 кг/см2; • Наличие сероводорода, углекислого газа, меркаптанов в пластовом флюиде, что обуславливает высокую коррозионную активность рабочих сред; • Наличие парафинов; • Необходимость применения различных хим. Реагентов и вспомогательных веществ (ингибиторов коррозии, парофиноотложения, диэтиленгликоля (ДЭГ)). ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СИСТЕМЫ СБОРА СКВАЖЕННОЙ ПРОДУКЦИИСистема сбора скважинного флюида от СУМ «S», «P», «T», «W» на УКПГ- 2Пуск трубопроводов в работуСкважина после проведения капремонта, или группа скважин и связанная с ними СУМ подверглись запланированному останову • Оборудование, трубные узлы и т.д., демонтированные для технического обслуживания, правильно установлены на место, продуты и проверены на герметичность в соответствии с требованиями, указанными в Разрешении на Проведение Работ/Наряде-Допуске • Рабочий персонал на скважинах, СУМ и УКПГ-2 не должен начинать разблокировку и разглушение магистральных трубопроводов/замерных линий, не связавшись друг с другом, и не согласовав планируемые работы. • Выкидные линии скважин, сборные магистральные трубопроводы и замерные линии продуты согласно “инструкциям по технике безопасности” КПО. • Приемное оборудование СУМ готово к приему флюидов со скважин. • Приемные установки на УКПГ-2 готовы к приему флюидов напрямую со скважины или через СУМ. • Перед началом работы убедитесь, что на дозировочные насосы ингибитора коррозии и ингибитора парафиноотложений и на связанную с ними сеть обогрева электрокабелем подано напряжение с соответствующей местной панели управления. • Оборудование, трубные узлы и т.д., демонтированные для технического обслуживания, правильно установлены на место, продуты и проверены на герметичность в соответствии с требованиями, указанными в наряде-допуске на сеть обогрева электрокабелем трубопроводной системы распределения скважинных флюидов подано питающее напряжение на систему катодной защиты УКПГ-2 подано питающее напряжение. • Все КИПиА откалиброваны, на что имеются все сертификаты калибровки/поверки. • Все коренные вентили КИПиА открыты. • Все выпускные/спускные вентили/краны КИПиА закрыты. • Уставки всех управляющих устройств (контроллеров) выставлены корректно, а ход каждого регулирующего крана/клапана проверен, чтобы убедиться, что он свободно и полностью открывается/закрывается. • Воздух КИП готов к подаче на отсекающие клапаны/краны. • Ход каждого отсекающего крана/клапана проверен, чтобы убедиться, что он свободно и полностью открывается/закрывается . • Вся запорно-регулирующая арматура с автоматическим или ручным приводом приведены в положения, указанные в приложении “реестр позиций клапанов”. • Обтюраторы находятся в правильных рабочих положениях. • Между Скважинами, Сум и УКПГ-2 установлена надежная связь. Первоначальный запуск не включает операции по очищению трубопроводов инертным газом и сбросу давления, поскольку подразумевается, что эти действия были проделаны во время запланированного останова. Остановка трубопроводаОстановка трубопровода выкидной линии, магистрального трубопровода, замерной линии, коллектора и скважины обычно требуется для проведения планового или аварийного техобслуживания, а также для специфического инспекционного осмотра. Запланированная остановка также может потребоваться при прекращении поступления продукции из скважин или при неработоспособности скважинных выкидных линий и/или сборных магистральных трубопроводов, идущих на УКПГ-2. Системы закачки ингибитора коррозии и ингибитор парафиноотложений в нормальном режиме работы отключаться не будут, они могут быть отключены лишь в рамках крупной останвки на УКПГ-2 или при отключении одной или нескольких станций удаленных манифольдов. Порядок аварийной остановкиСистема АО, функционирующая на каждой технологическом участке (установке) и повсеместно на промысле, повзоляет обезопасить объекты и сооружения путем их изоляции от неисправного оборудования какого-либо технологического участка в случае, если система управления данного технологического участка перестанет работать должным образом. Перед аварийным остановом дежурный в Операторной оповещается об отказе системы управления с помощью одного, или нескольких аварийных сигнализаторов. Аварийный останов оборудования может быть вызван автоматически, или в ручном режиме - дежурным операторной. Система АО является трехуровневой: локальный останов единицы/узла оборудования, останов технологической линии или узла на технологическом участке, и останов всего технологического участка. В последнем случае, может потребоваться останов оборудования, расположенного далее в технологической цепочке взаимосвязанности различных промысловых технологических системам. Однако, система спроектирована так, чтобы избежать подобной череды остановов там где это возможно. Система обнаружения возгораний и утечек газа (ОВУГ) оповещает дежурного операторной о возникновении нештатных ситуаций, таких как утечка газа, или возгорание, и если ситуация серьезная, автоматически отсекает пострадавшее звено технологического процесса с помощью системы АО. Детекторы работают по мажоритарной логике и активизируют систему ОВУГ при срабатывании требуемого количества детекторов, размещенных в определенной зоне, это нужно для того, чтобы случайный сбой самого детектора не привел к ошибочному срабатыванию аварийной сигнализации и останову оборудования. Детекторы токсичных газов расположены рядом с устьями скважин, СУМ и камерами запуска/приема скребка на УКПГ-2. Аварийный останов системы сбора скважинных флюидов происходит либо автоматически по причинам, перечисленным в таблице причин и следствий или при вмешательстве дежурного операторной. Срабатывание АОЗ на устьях скважин (КО, КЗ и БЗ) осуществляется с помощью гидравлической жидкости высокого давления (ВД), которая хранится в аккумуляторных баллонах. В случае, если гидравлической жидкости в нормальном режиме не хватает, этот аккумулятор имеет резервный запас гидравлической жидкости, необходимый для привода в действие запорно-регулирующей арматуры устьевого и глубинного оборудования и скважины, этого резервного запаса хватает на однократное срабатывание запорно-регулирующей арматуры устьевого и глубинного оборудования скважины. После аварийного останова, и перед перезапуском, необходимо вернуть систему в ее нормальное рабочее состояние. Для этого Оператор должен выполнить следующие шаги: Установить и устранить причину, вызвавшую аварийный останов Переключить систему АО в исходное состояние после получения точных, утвержденных инструкций от старшего дежурного суперинтенданта по добыче КПК Закрыть входные и выходные ручные запорные краны/задвижки каждой неисправной системы На месте вернуть в исходное положение АОЗ/АКО, которые оснащены ручным рычагом для возврата в исходное положение соленоидных клапанов после останова, или, если речь идет об устьевых задвижках и глубинном клапане-отсекателе, переустановка осуществляется с панели управления устьевым оборудованием Последовательность АО устьевого оборудования по типовой схеме всегда будет подразумевать закрытие БЗ, КЗ, КО, при том, что БЗ будет закрываться через пять секунд, а КЗ - через 20 секунд. Закрытие КО будет инициировано только автоматически, в случае обнаружения возгорания, или вручную в чрезвычайных условиях, и займет 20 секунд (все временные значения - приблизительны). Примечания: При отсутствии других указаний, КИПиА и запорно-регулирующей арматуры с автоматическим приводом, присваиваются идентификационные номера, начинающиеся префиксом WN-XXX, где ХХХ означает номер скважины. При отсутствии других указаний всему оборудованию, КИПиА и запорно-регулирующей арматуры с автоматическим приводом, присваиваются идентификационные номера, начинающиеся префиксом 1X-122, 1X-124 или 1X-130, где Х заменяется на A, B, C, и т.д. для каждой конкретной СУМ. Аварийный останов (АО) может быть инициирован автоматически по причине срабатывания установок процесса или вручную дежурным операторной. Основной принцип останова оборудования процесса в случае внештатной ситуации заключается в том, чтобы перекрыть источники рабочей массы (то есть скважины). Следовательно, закрытие КАО на выкидных линиях, не является достаточным шагом, оно лишь блокирует их содержимое: исходный по отношению к ним источник подачи тоже должен быть перекрыт; в противном случае возникнет ситуация нарастания избыточного давления. Основные опасности это: утечка газа содержащего сероводород, взрыв и возгорание. Системы обнаружения возгораний и утечек газа предусмотрены вблизи устьевого оборудования, на участке скребковой очистки на СУМ и на участке скребковой очистки в установках технологических служб СДРН. Система аварийного отключения трубопровода с СУМ М на УКПГ 2. Функциональные возможности системы АО соответствуют основным принципам, применяемым в настоящее время на СУМ M в отношении запорного крана узла запуска поршня и на УКПГ 2 в отношении запорного крана узла приема поршня. Система АО линии сбора так же соответствует основным принципам работы системы АО, используемой для линий сбора от СУМ M до СДРН и от СУМ M до УКПГ 2. СУМ J обеспечена функцией полного АО 1 уровня, управляемой с СДРН или КПК, а также функцией отключения отдельных скважин с СДРН, КПК и УКПГ 2. СУМ М обеспечена функцией полного АО 1 уровня, управляемой с СДРН, КПК и УКПГ 2, а также функцией отключения отдельных скважин с СДРН, КПК и УКПГ 2. АО 1 уровня УКПГ 2 отключит линии сбора СУМ М на УКПГ 2. Были предусмотрены дополнительные кнопки РСУ для отключения линий сборас СУМ M на УКПГ 2, без инициирования АО. АО 2 уровня СДРН отключит линии сбора и контрольную линию с СУМ M. Для логики АО используется концепция “сохранения работоспособности при отказе отдельных элементов”, т.e. система АО перейдет в наименее опасный режим при отказе ПЛК, датчиков, приводов или источников электропитания. В результате расширения манифольда на СУМ M и участке входных манифольдов УКПГ 2 расширилась зона покрытия системы обнаружения пожара и загазованности, с установкой дополнительных датчиков токсичного газа, линейных датчиков тепла и дополнительных ручных извещателей. Управление и контроль технологического процессаРежим работы системы сбора и системы устьевого оборудования добычных скважин УКПГ-2 отслеживается на СИКБ УКПГ-2, единственным исключением являются работы по скребковой очистке или дефектоскопии сборных магистральных трубопроводов, которые производятся на месте с использованием местных приборов соответствующих камер приема/запуска скребка. Мониторинг также осуществляется в центре Управления Производством (ЦУП), расположенном на КПК. Управление системой сбора скважинных Флюидов осуществляется в соответствии с принципами, перечисленными ниже: Устьевое оборудование скважин управляется/контролируются на месте с ПУУО и ДТ, расположенного в ПУС Оборудование приема и экспорта на СУМ управляется/контролируется с ДТ, установленном в “будке” в безопасном месте вблизи от соответствующей СУМ Установки приема флюидов из магистральных трубопроводов на УКПГ-2 управляются/контролируются с СИКБ УКПГ-2 Все АОЗ (XV ряда) дистанционно управляются с СИКБ УКПГ-2. Сигналы технологического процесса и сигналы состояния клапанов/задвижек также выводятся на СИКБ УКПГ-2. Ключевые параметры процесса и сигналы состояния передаются с СИКБ УКПГ-2 в ЦУП, который закрывает АОЗ в случае ЧП Общая ответственность за контроль и управление системой сбора ложится на старшего дежурного суперинтенданта по добыче, находящегося на КПК. В случае незапланированного останова выкидных линий, сборных магистральных трубопроводов и замерных линий, и после того как определена и решена сама проблема, старший дежурный суперинтендант по добыче на КПК дает указание суперинтендантам по добыче УКПГ- 2 и системе сбора возобновить работу. Вращающийся маяк световой u1089 сигнализации установлен снаружи ПУУО для обеспечения световой индикации возгорания или утечки газа в случае возникновения внештатной ситуации. Плавление плавких пробок в любом из гидравлических контуров управления, вызванное возгоранием, автоматически приводит к закрытию КО, КЗ и БЗ. Срабатывание 1-го из 3-х детекторов газа включает аварийный сигнализатор в СИКБ УКПГ-2, тогда срабатывание 2-х детекторов из 3-х автоматически закрывает КЗ и БЗ, а также включает аварийное оповещение в СИКБ УКПГ-2 и в ЦУП. Отклонения от нормального технологического процесса, причины и способы их устраненияЭксплуатация трубопровода и сооружений должна соответствовать требованиям правил промышленной безопасности и другим нормативным документам, утвержденным в установленном порядке. Отклонения технологического процесса сбора продукции с СУМ на СДРН связаны с неполадками различных единиц технологического оборудования. Каждый аппарат имеет паспорт завода–изготовителя, в котором подробно перечисляются возможные неполадки, их причины и методы устранения. Техническая безопасность обеспечивается благодаря применению процедур по эксплуатации и технологических руководств компетентным персоналом, выполняющим определенные задачи согласно индивидуальной должностной инструкции Перед началом ремонтных работ трубопровода оборудованных средствами противокоррозийной электрической защиты, должны быть приняты меры, исключающие возможность искрообразования. С этой целью должны быть отключены электрозащитные установки на разъединяемых участках газопроводов, смонтированы перемычки. При производстве работ всех видов на поврежденных трубопроводах должны приниматься меры, исключающие воспламенение газа, выходящего из газопроводов. Если при раскопке имеется угроза отравления или удушья газом, работники должны использовать СИЗ. Работы по техническому обслуживанию (обход) трубопроводов, сооружений и оборудования на них должны осуществляться бригадой, количественный состав которой должен соответствовать требованиям действующих правил безопасности. |