Сборник лабораторных работ для студентов направления 050401 Металлургия Специальности Обработка металлов давлением бакалавр

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

|

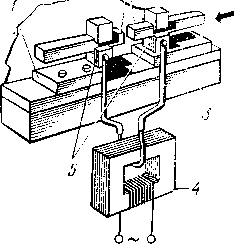

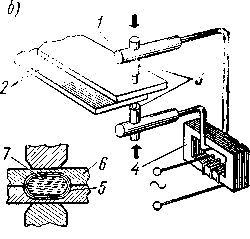

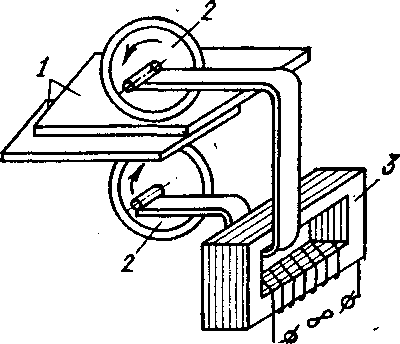

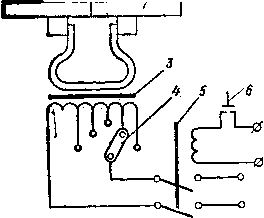

Лабораторная работа № 4 Контактная электрическая сварка Цель работы: изучить способы электрической контактной сварки и используемое оборудование. Приобрести практические навыки выполнения простейших сварочных работ. Общие указания Каждой лабораторной работе должна предшествовать предварительная подготовка, в ходе которой студент должен: изучить методические указания к лабораторной работе, ознакомиться с теорией электродуговой сварки; ознакомиться с теоретическим материалом лекционного курса или рекомендуемой литературой, проверить свою готовность к выполнению лабораторной работы по контрольным вопросам. Проверка знаний студентов по выполняемой работе осуществляется преподавателем. Основные правила безопасности при выполнении лабораторных работ по сварке Перед выполнением лабораторных работ преподаватель производит инструктаж по технике безопасности, что регистрируется в специальной книге (журнале) личной подписью каждого студента. Перед выполнением очередной работы повторно инструктирует студентов в соответствии с проводимым занятием. Студентам запрещается: приступать к выполнению работ без ознакомления с правилами техники безопасности; производить какие-либо работы без разрешения или отсутствия преподавателя; открывать электрощиты и коробки. Студент должен знать расположение рубильников аварийного отключения энергии и мест размещения средств огнетушения. Общие сведения Контактная сварка – процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие атомов металла. Контактная сварка – один из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации. Способы контактной сварки получили наибольшее промышленное применение благодаря простоте выполнения и высокой производительности. Ее широко применяют в машиностроении и строительстве На заводах, изготовляющих стержни для арматуры из углеродистой (Ст3, Ст5) и низколегированной стали (25Г2C, 35ГC, 30Г2C), а также при монтаже каркасов, сеток и других арматурных конструкций применяют контактную сварку, которая обеспечивает высокую производительность. По форме свариваемого соединения, определяющего тип сварочной машины, контактную сварку разделяют на стыковую, точечную и роликовую. При всех видах контактной сварки металл нагревается за счет выделения тепла при прохождении электрического тока по свариваемым деталям; количество этого тепла определяется известным законом Джоуля – Ленца: Q = 0,24 I2 R t где I – сварочный ток, А; R – сумма сопротивлений отдельных участков цепи, Ом; t – время протекания тока, с. Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой силы (иногда до 100 000 А) при напряжении 0,3 – 10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения. Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей; пульта управления. Стыковая сварка Стыковая сварка является видом контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Стыковую сварку (рис. 1) разделяют на сварку оплавлением и сварку сопротивлением. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления – сваркой оплавлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышают. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500 – 2000 мм2. Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов, благодаря высокой плотности тока, происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки с торцов выдавливается жидкий металл и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получать более стабильные результаты по качеству образующихся соединений. Различают два вида сварки оплавлением: непрерывным оплавлением и оплавлением с подогревом. Последнюю применяют для деталей, способных резко закаливаться. Предварительный подогрев металла способствует более равномерному нагреву и некоторому снижению скорости его охлаждения (для стали типа 30ХГСА, инструментальной и др.). При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке стали. Мощность стыковых машин выбирают из расчета 0,12 – 0,15 кВА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивают в два раза. Напряжение сварочного тока составляет 5 – 15 В; давление, создаваемое при осадке, равно 15 – 50 МН/м2 (МПа). В зависимости от мощности и назначения стыковые машины могут быть ручными и автоматическими  Рисунок 1 – Схема контактной стыковой сварки: 1 – контактная плита; 2 – свариваемые детали; 3 – станина; 4 – трансформатор; 5 – электроды Точечная сварка Точечная сварка – это способ получения нахлесточных соединений, при котором детали зажимают между подводящими электродами и сваривают отдельными точками. Электроды делают из медных сплавов, имеющих высокую теплопроводность и электропроводность, сохраняя необходимую прочность при температуре до 400°С. Во время сварки электроды охлаждают водой. Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий. Для получения точечной сварки детали (рис. 2) помещают между электродами. При нажатии на педаль верхний хобот 1 машины опускается и зажимает детали 2. Через определенное время, необходимое для создания плотного контакта между деталями, включается сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру 7 зону 6 до пластического состояния. После кристаллизации расплавленного ядра давление снимается.  Рисунок 2 – Схема точечной контактной сварки: 1 – хобот, 2 – свариваемые детали, 3 – электрододержатель, 4 – трансформатор, 5 – зона термического влияния шва, пластичный слой, 7 – расплавленное ядро Для повышения производительности труда при массовом производстве применяют многоточечную сварку. Точечная сварка может быть одно- и двусторонней. Машины для точечной сварки могут быть механизированные и автоматические. В автоматических включение и выключение тока производится при помощи специальных механических электромагнитных или ионных прерывателей. Машины разделяют на стационарные и переносные. Стационарные машины бывают одно- и многоточечными. Многоточечные машины одновременно сваривают до 50 точек при производительности до 200 точек в минуту. Мощность точечных машин достигает 600 кВА, плотность тока не менее 120 А/мм2, вторичное напряжение 1 – 12 В, давление между электродами 20 – 120 МН/м2 (МПа). Мощность машины определяют по формуле: N = k s где s – суммарная толщина листов, мм; k – коэффициент, равный 8 – 25 (зависит от свариваемого материала). Рельефная сварка по существу представляет собой многоточечную сварку, при которой расположение точек определяется рельефом деталей. На листовых деталях рельефы выштамповывают, а в качестве электродов для подвода тока к деталям и сжатия их используют медные пластины. За один ход машины при небольшой толщине листов можно сваривать до 15 – 20 рельефов. Рельефную сварку используют также для получения Т-образных соединений и сварки вхлест прутков, труб, а также проволоки с листом. Равномерным распределением усилия сжатия и величиной тока достигается одинаковый провар во всех точках. Свариваемые детали после сварки по всей поверхности плотно прилегают друг к другу. Роликовая или шовная сварка При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (рис. 3). Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами-электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.  Рисунок 3 – Схема роликовой сварки: 1 – свариваемые детали, 2 – ролик, 3 – трансформатор Роликовую сварку выполняют непрерывной, прерывистой и шаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашиваются, что ухудшает качество сварки. При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически. При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг. Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000 – 5000 А. Диаметр роликов равен 40 – 350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5 – 3,5 м/мин. Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Этим методом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, а также листы с покрытием (оцинкованные, луженые, освинцованные и др.). Оборудование для контактной сварки Сварное соединение контактной сваркой выполняют с помощью специальных контактных машин. Контактные машины в зависимости от типа выполняемого на них соединения подразделяют на стыковые, точечные и шовные (роликовые). Контактная машина состоит из трех основных частей: источника тока, прерывателя тока и механизма давления. Источники тока. Контактные машины работают па переменном токе (от тысяч до сотен тысяч ампер). Электрическая схема контактных машин состоит из трех элементов: трансформатора, прерывателя тока и переключателя ступеней мощности (рис. 1). Первичную обмотку трансформатора подключают к сети с напряжением 220 – 330В; ее изготовляют секционной для изменения числа рабочих витков при переключении ступеней мощности. Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение 1 – 12В). Сила вторичного тока составляет 1000-100000 А. При изменении числа витков первичной обмотки изменяется коэффициент трансформации К: К = ω1 / ω2 = U 1 /U2 где ω1 ,ω2 – число витков первичной и вторичной обмоток; U 1 ,U2 – соответственно первичное и вторичное напряжения обмотки. Вторичное напряжение: U2= U1 ω2 /ω1 где ω2=1, U1 – величина постоянная. Следовательно, для изменения U 2 необходимо изменить число включенных витков первичной обмотки ω1 соответственно будет изменяться и ток. Для увеличения вторичного тока необходимо уменьшить число витков первичной обмотки трансформатора. Прерыватели тока. В процессе сварки необходимо периодически, а часто с весьма большой частотой включать и выключать. Для этой цели применяют прерыватели нескольких типов: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).  Рисунок 4 – Электрическая схема контактной машины: 1 – контактная колодка; 2 – свариваемое изделие; 3 – сварочный трансформатор; 4 – регулятор тока; 5 – электромагнитный прерыватель тока; 6 – включающая кнопка Механические контакторы применяют главным образом на стыковых и точечных машинах неавтоматического действия небольшой мощности. Включение и выключение тока этими контакторами осуществляют асинхронно. Электромагнитные контакторы применяют для стыковой, точечной и шовной сварки на машинах малой и средней мощности. Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной продолжительностью импульсов тока и пауз. Их применяют для всех типов контактных машин автоматического действия. Механизмы давления. Эти механизмы служат для сжатия заготовок между электродами машины и могут иметь рычажно-педальный, моторно-кулачковый или пневматический привод давления. Машины для стыковой сварки. Машины выпускают мощностью 5 – 500 кВА. Стыковые машины мощностью до 25 кВА применяют для сварки сопротивлением черных и цветных металлов; мощностью 25 – 250 кВА – для сварки сопротивлением и оплавлением черных металлов; мощностью 150 –500 кВА – для автоматической сварки оплавлением с подогревом. Машины для точечной сварки. Такие машины выпускают мощностью 0,1 – 250 кВА. Точечные машины мощностью 0,1 – 25 кВА применяют для сварки заготовок толщиной 0,1 – 2 мм из черных и цветных металлов; мощностью 50 – 100 кВА с пневматическим или моторно-кулачковым механизмом давления для автоматической сварки в массовом производстве; мощностью 75 – 250 кВА с пневматическим механизмом давления и с электронными прерывателями тока – для сварки заготовок толщиной от 2 мм и выше. Эти машины могут быть использованы также для рельефной сварки. Машины для шовной сварки. По конструктивному оформлению эти машины близки к машинам для точечной сварки и отличаются от них формой электродов, выполненных в виде роликов. Шовные машины выпускают мощностью 25 – 200 кВА. В зависимости от способа шовной сварки (непрерывное или прерывистое включение тока) их снабжают механическими или электронными прерывателями тока. Машины для конденсаторной сварки. Эти машины должны обладать высокой точностью и стабильностью дозировки тока, стабильностью механических сил сжатия. Конденсаторные машины состоят из батареи конденсаторов, выпрямительных устройств, сварочного трансформатора, включателя сварочного тока, вспомогательных устройств и сварочного стола. В зависимости от типа свариваемого соединения выпускают точечные, шовные и стыковые конденсаторные машины. По назначению и характеру действия эти машины могут быть универсальные (неавтоматические и полуавтоматические) и специализированные (неавтоматические, полуавтоматические и автоматические). Порядок выполнения работы Ознакомиться с правилами техники безопасности. Изучить сварочное оборудование. Освоить технологию сварки изделий из малоуглеродистой стали точечной сваркой. Составить отчёт о проделанной работе. Вопросы для самоконтроля. Чем отличается электрическая контактная сварка от электродуговой сварки? Какие электрические параметры определяют тепловыделение при контакте свариваемых заготовок? Перечислите основные разновидности электроконтактной сварки. Как производится стыковая контактная сварка? Какие профили заготовок можно сваривать электроконтактным методом? Как производится точечная сварка? Назовите основные параметры процесса точечной сварки. Какие разновидности металлических заготовок можно сваривать точечным способом? 9.Как осуществляется шовная сварка. 10.Назовите основные параметры технологии шовной сварки. Список рекомендуемой литературы 1.Дальский А.М. Технология конструкционных материалов.-М.:Машиностроение .1977,-664 с. 2.Полухин П.И. Технология металлов и сварка. – М.: Высш.шк , 1977.464 . 3.Дриц М.Е.., Москалев М.А. Технология конструкционных материалов и материаловедение. – М.: Высш.шк.. 1990,-447 с Лабораторная работа № 5 “Изучение микроструктуры сварного шва». Цель работы: изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. 1. Общие теоретические положения 1.1 Свариваемость металлов и сплавов Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образования при сварке плотных геометрических швов с требуемыми прочностными и физико-химическими свойствами. Лучшей свареваемостью обладают металлы, способные образовывать друг с другом непрерывный ряд твёрдых растворов. 1.2 Строение сварного соединения. Соединение, выполненное сваркой плавлением, после затвердивания состоит из 4-х зон: 1- металл шва, 2- зона оплавления, 3- зона термического влияния,4- основной металл. Основной металл- металл соединяемых частей. Зона термического влияния- участок основного металла, неподвергшейся расплавлению, структура и свойства которого изменяются в результате нагревания и пластической деформации при сварке. Химический состав металла остаётся неизменным. При автоматической сварке под слоем флюса зона термического влияния составляет 2-2.5мм; при использовании электродов с толстой обмазкой 4-10мм; при газовой сварке 20-25мм. Металл шва- наплавленный металл, кот. образуется в результате перевода присадочного и частично основного металлов в жидкое состояние для последующего затвердевания, в процессе которого расплавленный металл соединяется с основным. Зона сплавления- это металл, сосредоточенный по бокам границы между основным металлом и металлом шва. В этой зоне кристаллизуются объёмы, принадлежащие основному и наплавленному металлу. В ней сосредоточены химическая неоднородность и высокая концентрация структурных напряжений, что является результатом плохого перемешивания в пограничном слое металла сварочной ванны и основного металла. В этой зоне наиболее часто возникают трещины и несплавления разнородных, плохо сваривающихся металлов. 1.3 Микроструктура металла в зоне термического влияния. Участок неполного расплавления. Примыкает к металлу шва, является переходным от наплавленного металла к основному. Основной металл на этом участке в процессе сварки расплавляется и находится в твердо-жидком состоянии. Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для этой стали. Этот участок определяет качество сварного соединения, так как в нём происходит оплавление кристаллов металла шва и основного металла . Участок перегрева . Это область основного металла с крупнозернистым строением и пониженными мех. Свойствами. На этом участке зёрна основного металла образуют грубоигольчатую (видмандштеттовую ) структуру. На участке перегрева возможно образование закалочных (мартенситных) структур. Металл обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. Участок нормализации. Это область основного металла, нагретого до температур 900-1100*С. В результате полной перекристаллизации металл при этих температурах приобретает мелкозернистую структуру с наиболее высокими мех. свойствами. Участок неполной перекристаллизации. Область основного металла, нагретого до температуры 727-900 *С. Наряду с крупными зернами в этом участке есть и мелкие, полученные от перекристаллизации. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации, т.е. нормализации, и основным металлом. Участок рекристаллизации. Это область основного металла нагретого в пределах температур 600-727 С. На этом участке происходит лишь восстановление прежней формы и размеров зёрен, деформированных при обработке давлением. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет. Участок синеломкости . Температура нагрева 200-500С. Структура стали , выявленная оптическим микроскопом не отличается от структуры основного металла. Но сталь, нагретая до этих температур, обладает пониженными пластическими свойствами, что объясняется выпадением из твёрдого раствора чрезвычайно мелких частиц различных фаз, располагающихся в основном по границам зёрен. Это явление наз.старением металла. В результате старения металл становится хрупким. 2. Порядок выполнения работы Изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. Просмотреть и изучить микроструктуру металла шва, околошовной зоны и основного металла образцов сталей с разным содержанием углерода. Зарисовать схемы микроструктур и выяснить влияние содержания углерода на микроструктуру шва и околошовной зоны, используя сварные соединения стали Ст3, стали 40, стали 65Г. По количеству перлитной составляющей основного металла определите марку свариваемой стали. 3. Вопросы для самоконтроля. Что понимают под свариваемостью металла ? Из каких зон состоит сварное соединение ? Что такое зона термического влияния ? Чем характеризуется зона оплавления ? Каковы причины образования трещин в сварных соединениях? Назовите участки зоны термического влияния в сварном соединении? Чем характеризуется микроструктура в зоне перегрева? Чем характеризуется структура в зоне нормализации? Чем характеризуется структура в зоне не полной перекристаллизации? Что происходит на участке рекристаллизации? Чем характеризуется участок синеломкости? От чего зависит величина зоны термического влияния? В какой зоне металл обладает наибольшей хрупкостью? В какой зоне сварного соединения проявляются наиболее высокие механические свойства? Список рекомендуемой литературы. Полухин П.И. “Технология металлов и сварка.” Учеб. Для вузов.-М.: “Высшая школа”, 1977. с.301-302, 336-344. “Технология металлов и материаловедение”3/ Под ред. Л.Ф.Усовой.-М.: Металлургия, 1987. 800с. |