нефть. сибирский федеральный университет институт нефти и газа

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

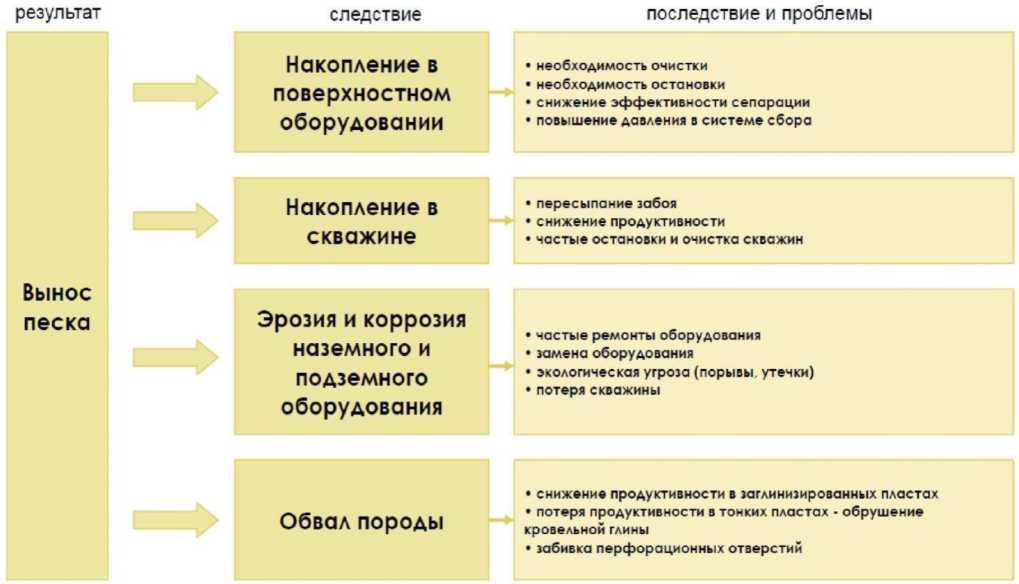

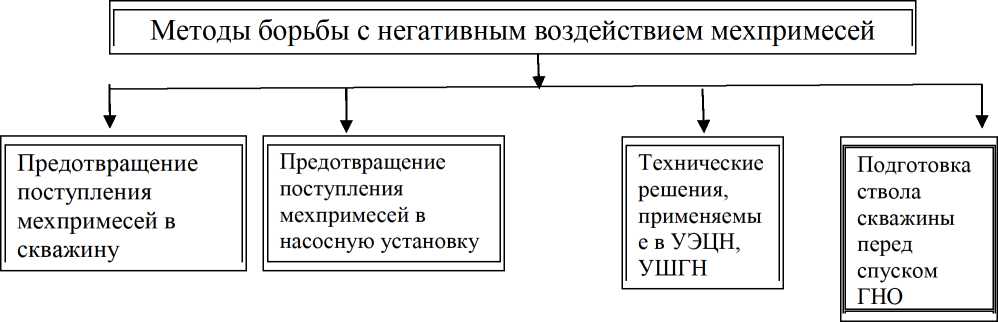

Последствия выноса механических примесей Мехпримеси являются одной из главных причин отказов работы скважинного оборудования, так как попадая во внутреннею полость и скапливаясь внутри него, они вызывают некорректную работу оборудования, что в последствии ведёт к остановке работы системы. Абразивному износу подвержена большая часть металлического оборудования, наиболее активно этот процесс протекает в местах повышенной скорости движения нефтяного флюида и давления. Сущность абразивного износа заключается в разрушении металла агрессивными частицами механических примесей в процессе добычи, транспортировки, переработки пластового флюида. Более подробно последствия выноса мехпримесей описаны на рисунке 3.3.  Рисунок 3.3 - Последствия выноса механических примесей Вынос механических примесей, а именно песка ведёт к образованию трещин, к смятию эксплуатационных колонн, к обрушению кровли призабойной зоны. К числу чаще всего встречающихся последствий выноса КВЧ относятся образование пробок, эрозия внутрискважинного оборудования, отложение песка в наземном оборудовании и т.п. На устранение последствий выноса мехпримесей затрачиваются значительные материальные ресурсы. Из-за большого содержания КВЧ в добываемой жидкости раньше времени выходят из строя промысловые трубопроводы, фонтанные штуцеры, насосно-компрессорные трубы, запорно- регулирующая арматура, насосное и другое промысловое оборудование. Помимо этого, выносимый из пласта песок осаждается на забое скважины, что ведёт к преждевременному прекращению эксплуатации скважины и необходимости проведению дорогостоящего ремонта. Методы борьбы с механическими примесями Методы борьбы с негативным влиянием механических примесей подразделяются на четыре основных типа. Различают механические и технологические способы ограничения поступления мехпримесей в скважину и в саму насосную установку . К механическим методам относится установка различных видов фильтров на забое скважины и на УЭЦН. Технологические - это снижение депрессии на пласт, улучшение качества технологических растворов глушения, промышленных жидкостей и т.д., а также технологии по закреплению призабойной зоны пласта. Схематично методы борьбы в мехпримесями изображены на рисунке 3.4.  Рисунок 3.4 - Методы борьбы с мехпримесями Более эффективны методы борьбы с выносом мехпримесей, в основе которых лежит недопущение выноса мехпримесей в скважину. Наиболее простым решением для этого метода является ограничение отбора жидкости из скважины, что позволяет снизить вынос мехпримесей в скважину, но при этом резко сократятся дебиты нефти. К рациональным и доступным относят механические методы. К ним принадлежит оборудование нефтяных скважин противопесочными фильтрами различной конфигурации. Противопесочные фильтры делятся на проволочные, сетчатые, гравийные и гравитационные. Главными характеристиками фильтра, которые определяют размер выносимых частиц, должны быть, размер и форма фильтрационных отверстий, геометрия элементов фильтрующей оболочки. Размеры проходных отверстий зависят от фракционного состава песка и формы отверстий фильтра. Противопесочные фильтры должны удовлетворять следующим критериям: необходимая механическая прочность и достаточная устойчивость против коррозии и эрозионного воздействия; надежная гидродинамическая связь с пластом и суффозийная устойчивость пород в призабойной зоне; возможность механической и химической очистки фильтра без извлечения его из скважины; Характеристики противопесочных фильтров, их достоинства и недостатки приведены в таблице 3.1 Таблица 3.1 - Виды противопесочных фильтров

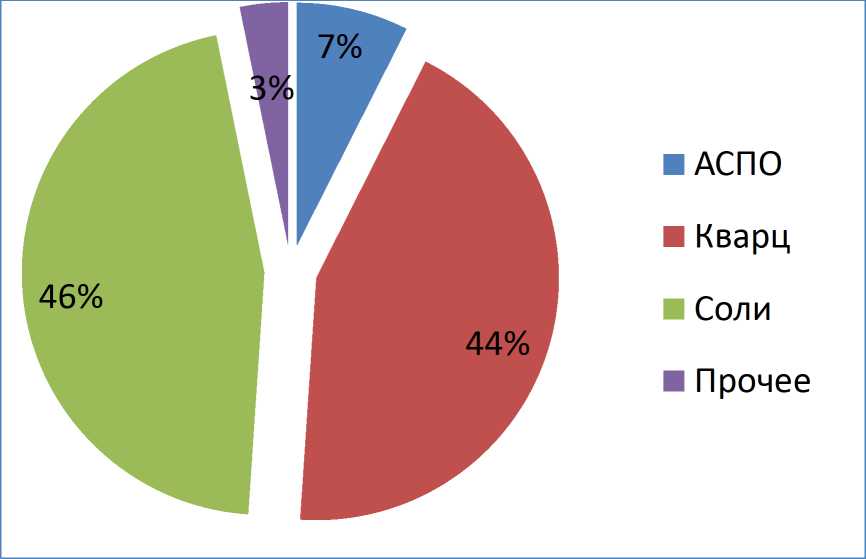

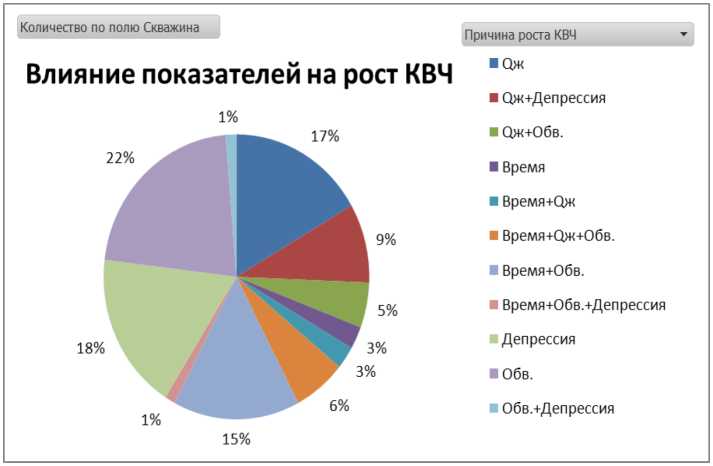

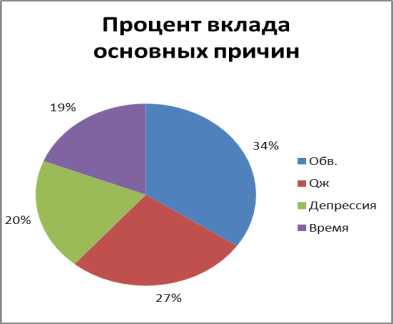

Еще одним из методов борьбы, является крепление призабойной зоны. Этот способ проводится с применением вяжущих материалов, путем консолидации пластового песка, заполнением заколонного пространства (каверн) растворами, после затвердения которых получаем проницаемый пласт. При наличии в ПЗП каверны (выработки) ее заполняют отсортированным кварцевым песком. Ход работ по креплению призабойной зоны: определение температуры в зоне тампонажа. определение содержания мехпримесей в продукции. определение дебита и содержания воды в продукции. в зависимости от температуры в зоне тампонирования выбор соответствующего материала. установление на скважине емкости с перемешивающим устройством для приготовления и накопления тампонажного раствора, подъемные средства. остановка и глушение скважины. спуск НКТ до забоя и промывка ствола скважины. если в процессе промывки скважины наблюдается поглощение в интервале продуктивного пласта, то в заколонную выработку (каверну) намывают песок до восстановления циркуляции. При обратной промывке удаляют с забоя скважины остатки песка. проверка скважины на приемистость при закачивании в пласт нефти или пластовой воды. В случае необходимости проводят мероприятия по увеличению приемистости скважины. подготовка в емкости с перемешивающим устройством тампонажного раствора. Проверка показателей качества. закачка приготовленного тампонажного раствора в пласт. установка продолжительности эффекта по содержанию механических примесей в добываемой продукции сразу после проведения работ и периодически, не менее трех раз в месяц Зачастую существует вероятность разрушения продуктивного пласта, которое возможно по нескольким причинам. Для борьбы с данным осложнением может использоваться гравийная набивка. Это дорогой, но эффективный метод борьбы с разрушением продуктивного пласта. В отличие от внутрискважинных фильтров, которые часто извлекаются на поверхность в связи с их кольматацией, гравийные набивки рассчитаны на длительный срок работы, что подразумевается высокими требованиями к технологии создания и конструктивным характеристикам этих сооружений. Длительная эффективная работа гравийной набивки, как и другого заколонного фильтрационного оборудования, зависит от прочности забоя в пластовых условиях, гидромеханических нагрузок, интенсивности суффозионных процессов, обусловливающих кольматацию фильтра. Одним из главных факторов, определяющих эти характеристики, является внешний диаметр фильтра. Поэтому необходимы устройства, расширяющие ствол скважины до необходимых размеров. Данный метод применяется для контроля выноса песка в нефтяных и газовых скважинах. 3.4 Выбор оптимального метода борьбы с механическими примесями на Ванкорском месторождении Исследование проблемы выноса механических примесей из пласта на механизированном фонде скважин Ванкорского месторождения Механизированная добыча обычно ассоциируется с поздними стадиями разработки нефтяных и газовых месторождений, для которых характерны пониженные пластовые давления и повышенная добыча пластовой воды. Фонд нефтяных скважин Ванкорского месторождения на 84% представлен установками центробежных насосов и на 16% фонтанными скважинами. Это отношение остается неизменным ввиду постоянного ввода новых скважин, энергии пласта, которых хватает для поднятия флюида на поверхность и перевода в механизированный фонд, скважин, для которых дальнейший процесс фонтанирования невозможен. Поэтому для Ванкорского месторождения актуальной задачей является эффективность механизированной эксплуатации скважин. Одной из причин, не всегда позволяющей решить эту задачу, являются вынос механических примесей. Для того, чтобы определить оптимальный метод борьбы с мехпримесями, для начала мы должны провести комплексное исследование выноса мехпримесей на Ванкорском месторождении. За 2014 год лабораторией ФХТН был проведен анализ проб мехпримесей из демонтированного оборудования по 94 скважинам. На рисунке 3.5 показано распределение основных составов исследованных проб.  Рисунок 3.5 - Оценка качественного состава мехпримесей в 2014 году На круговой диаграмме распределения основных составов исследованных проб видно, что основными осложняющими факторами в скважинах Ванкорского месторождения являются зерна кварца и карбонатные отложения с соотношением примерно 50х50. Кварц: представлен в основной массе зернами угловатых и угловатоокатанных обломков кварца. Гранулометрический состав фракций по скважинам различен - от очень мелкозернистого кварца до крупнозернистого кварца. Соли: пробы представляют собой карбонатные соединения, в некоторых случаях с включениями продуктов коррозии скважинного оборудования. Сектор «прочее»: заколонный цемент - 1 скважина, зерна пропанта - 1 скважина, продукты коррозии - 1 скважина. В сентябре 2014 году проводился факторный анализ причин роста КВЧ на горизонтальных скважинах Ванкорского месторождения пласта Як III-VII, данный пласт был выбран в виду того, что наибольшими объёмами выноса песка характеризуются горизонтальные скважины пласта Як-Ш-УП, по ним был проведён анализ в программном комплексе «Statistica». Результаты данного анализа мы можем пронаблюдать на рисунке 3.6:  Рисунок 3.6 - Влияние показателей на рост КВЧ На рисунке 3.7 изображено процентное соотношение основных причин роста КВЧ:  Рисунок 3.7 - Процентное соотношение основных причин роста КВЧ на Ванкорском месторождении Исходя из результатов, однозначно говорить о каком-то одном наиболее влияющем факторе не представляется возможным. Однако потенциальными кандидатами могут являться скважины с высоким дебитом жидкости и монотонным ростом обводнённости, особенно если он носит прорывной характер от системы ППД. Также проведен анализ работы скважин, эксплуатирующихся на 01.04.2015 с забойным давлением менее 70 атм. Результаты приведены в таблице 3.2. Таблица 3.2 - История работы скважин эксплуатирующихся на 01.04.2015 с Рзаб менее 70 атм.

Для этого были учтены режимы работы данных скважин в предыдущие периоды (изменение Рзаб, Н2О и КВЧ). Как видно в процессе снижения Рзаб происходит увеличение выноса механических примесей. Однако это увеличение не кратное и не является критическим. В 2014 году и за первые 3 месяца 2015 года зафиксировано 1473 случая КВЧ более 500мг/л в 355 скважинах. Среднее количество мехпримесей по данным замерам 1256мг/л. Критические выбросы мехпримесей доходят до 30000мг/л. Для возможности контроля выбросов механических примесей в реальном времени возможно предложить АО «Ванкорнефть» закупить несколько установок ультразвукового контроля количества взвешенных частиц в добываемой продукции. Необходимо понимать, что данные приборы не позволят защитить скважинное оборудование от износа или забивания, однако появится инструмент, позволяющий определить возможные варианты контроля за количеством выносимых частиц. Наиболее эффективным методом борьбы с залповыми выносами механических примесей необходимо рассмотреть установку фильтров либо сепараторов механических примесей. Таким образом мы определили, что для решения проблемы выноса мехпримесей и соответственно увеличения срока работы оборудования нам необходимо применить фильтрующие устройства, выбор которых будет проведен в следующем пункте. |