Сырьевая база и подготовка материалов к металлургическому переделу

Скачать 4.61 Mb. Скачать 4.61 Mb.

|

Рисунок 8.5 – Поперечный разрез коксовой батареиКокс на грохотах разделяется по крупности на несколько фракций. В качестве металлургического кокса выделяется фракция крупностью более 25 или более 40 мм. В случае выделения кокса с крупностью частиц более 40 мм отделяется фракция 25-40 мм, которую используют в доменных печах небольшого размера. Фракция 0-25 мм предназначена для использования на агломерационных фабриках. Из 1 т сухой шихты получается 750-800 кг кокса и 320-330 м3 коксового газа с удельной теплотой сгорания 17200-18400 кДж/м3. Газ содержит 55-60 % Н2, 24-28 % СН4, 6-8 % СО, 2-4 СО2 и незначительные количества кислорода, азота и углеводородов. Коксовый газ используется в качестве топлива в коксовых и мартеновских печах, является хорошим сырьем для синтеза аммиака, который перерабатывается в азотные удобрения. На 1 т сухой шихты получают также около 33 кг каменноугольной смолы и 11 кг сырого бензола, которые перерабатываются далее в различные химические продукты, количество которых достигает 200. Стремление увеличить использование слабоспекающихся углей, повысить прочность кокса и производительность доменных печей требует совершенствования технологии коксования. Поэтому постоянно улучшаются усреднение углей и шихт перед коксованием, их измельчение и смешивание, начинает применяться предварительное брикетирование шихты, сушка шихты перед загрузкой ее в печь, предварительный ее подогрев до 200-250 оС. Однако полное решение проблемы требует принципиально новых методов коксования. Таким методом является предложенный членом-корреспондентом АН СССР Л.М.Сапожниковым метод получения формованного кокса, который начинают внедрять в СССР, Японии и других странах. Он состоит в том, что из нагретой до перехода в пластическое состояние шихты (до 435-460 оС) на пресс-формовочной машине получают брикеты, которые затем загружают в шахтную печь, где за счет сжигания газообразного топлива они нагреваются до 850-900 оС и процесс коксования завершается. Брикетирование под давлением изменяет физико-химический механизм коксования, что позволяет получать кокс удовлетворительного качества практически из любых сортов угля. В другом варианте этого процесса предварительно усредненная и подсушенная шихта смешивается со специальным связующим и брикетируется на специальных прессах. Полученные брикеты загружают в шахтную печь, где они нагреваются до температуры коксования, затем выгружаются в резервуар с водой, охлаждаются и подаются на склад. Технологические схемы этих процессов предусматривают удаление и использование выделяющихся летучих и химических продуктов, полную утилизацию теплоты отходящих газов, воды. 8.10 Качество металлургического коксаИзучение и определение качества металлургического кокса является важнейшим вопросом металлургии чугуна. Рассмотрим качество кокса только с точки зрения доменного и агломерационного производства, так как в других случаях возможны совершенно отличные требования. Например, литейный кокс из-за небольшой высоты вагранок может иметь пониженную прочность, для цветной металлургии сера иногда является не вредной, а полезной примесью, кокс для ферросплавных печей и для газификации должен быть мелких фракций и др. Все свойства, определяющие качество кокса, можно разделить на три группы: химический состав, физико-механические и физико-химические свойства (рис.8.6). Химический состав кокса характеризуется составом его органической массы. Органическое вещество кокса обычно содержит 96,5-97,5 % С, 0,5-0,8 % Н2, 0,3-0,4 % О2 и небольшое количество S и N2. Анализ органической массы иногда называют элементарным анализом. Главным показателем такого анализа является содержание углерода. Однако для доменщика знание содержания углерода недостаточно, так как не учитывается количество балласта (золы и влаги), резко влияющего на фактическое количество углерода в печи, и не учитывается, в какой форме находится этот углерод. Дело в том, что в органической массе кокса имеется некоторое количество летучих веществ, выделяющихся при температуре около 850 оС и уносимых газом из печи. Для доменного процесса важен углерод в нелетучих соединениях, т.е. тот, который придет с коксом в горн и сгорит. Это заставляет выделять углерод летучих (Слет) и нелетучих (Снелет) веществ. Элементарный анализ этого не учитывает. Кроме того, элементарный анализ сложен, трудоемок и требует много времени.Технический анализ кокса более прост, оперативен и дает металлургам больше информации о качестве кокса. При таком анализе определяется содержание золы (Ас, Аd), влаги (Wp, Wг), летучих веществ (Vг, Vdaf) и серы (S). При этом содержание золы, летучих веществ и серы определяется в сухом коксе, а содержание влаги дается сверх 100 %. Как видим, важнейшая характеристика кокса – содержание углерода – здесь не определяется. Однако его можно определить по разности, считая, что Снелет= 100 – (ЛВ+А+S). Учитывая содержание влаги, можно определить количество углерода, приходящего в горн доменной печи. |

| Кокс | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | P2O5 | SO3 | Проч. |

| Донецкий | 32,7 | 26,0 | 30,1 | 3,6 | 1,0 | 0,3 | 3,6 | 2,0 |

| Кузнецкий | 56,0 | 24,7 | 7,0 | 4,5 | 1,7 | 0,8 | 2,0 | 3,4 |

| Магнитогорский | 50,0 | 29,0 | 9,6 | 3,8 | 3,0 | 0,7 | 2,3 | 1,9 |

Важное значение имеет состав золы кокса, так как он влияет на процессы шлакообразования в доменной печи. Основными компонентами золы являются SiO2, Al2O3 и Fe2O3. Сумма кремнезема и глинозема составляет 50-75 %, причем кремнезема всегда в 1,5-2 раза больше, чем глинозема. Содержание окиси железа – 10-20 %. Кроме этого, в золе имеются незначительные количества CaO, MgO, SO3, P2O5 и Мn3О4, а также 3-5 % щелочей. Основные окислы – СаО и MgO – составляют в сумме всего 4-6 %, что далеко недостаточно для образования самоплавкого шлака. Поэтому вносимый в печь флюс должен ошлаковать не только пустую породу руды, но и золу кокса. Весьма важное значение имеет и тот факт, что увеличение содержания золы в коксе уменьшает его механическую прочность.

Содержание влаги указывается всегда сверх 100 % и поэтому ее изменение не меняет анализа сухого кокса. Кокс обладает низкой гигроскопичностью и в воздушно-сухом состоянии содержит около 1 % влаги. Поставляемый на металлургические заводы кокс содержит влаги гораздо больше – 3-5 %, в исключительных случаях – до 8 %. По принятым стандартам влажность доменного кокса не должна превышать 5 %, но мелкие фракции могут содержать влаги до 12 %, коксовая мелочь – даже до 22-24 %, что объясняется большей поверхностью на единицу массы кокса. Содержание влаги в металлургическом коксе зависит от способа тушения, работы башни тушения. Естественно, что при сухом тушении содержание влаги в коксе составляет всего десятые доли процента.

Так как абсолютное значение влажности кокса на работу печи влияния не оказывает (влага удаляется на верхних горизонтах печи), то главное значение имеет постоянство содержания влаги. Это заставляет автоматизировать процесс тушения, устанавливая его продолжительность и количество воды на единицу массы кокса. Большое значение имеет постоянный контроль влажности кокса в доменном цехе. При общепринятой загрузке кокса в печь по массе всякое изменение влажности приводит к изменению количества загружаемого в печь углерода на ту же величину.

Содержание летучих веществ в коксе невелико и составляет 0,8-1,2 %. Определяется оно главным образом степенью обуглероженности кокса, т.е. температурой процесса: увеличение периода коксования снижает содержание летучих веществ в коксе и наоборот. Действующие стандарты требуют, чтобы содержание летучих веществ в коксе из донецких углей не превышало 1,4-1,5 %, в коксе из углей восточных районов – 1,5 %, но обычно оно составляет 0,9-1,1 %. Кокс с повышенным содержанием летучих веществ содержит много неспеченных кусков (недопала), которые очень непрочны и вредно влияют на работу печи.

Содержание серы в коксе является важнейшим показателем его качества, так как 70-95 % всей вносимой в доменную печь серы составляет сера кокса. Перевод серы в шлак требует затрат тепла, поэтому снижение ее содержания в коксе позволяет снизить его удельный расход. Практикой установлено, что повышение содержания серы в коксе на 0,1 % вызывает увеличение удельного расхода кокса на 1,8 % и снижает производительность печи на 2 %. Этим объясняется непрерывная борьба за снижение серы – от добычи угля до загрузки кокса в печь.

Главным фактором, определяющим содержание серы в коксе, является содержание ее в исходном угле. В углях разных бассейнов содержание серы различно. Спекающиеся донецкие угли содержат серы до 4 %, угли Кузнецкого бассейна – всего около 0,7 %, карагандинские – около 1 %, кизиловские – 4-8 %, печорские - около 1 % и т.д. При обогащении углей 15-20% серы отделяется с породой, что соответствует снижению содержания ее на 0,4-0,8 %. В процессе коксования 5-20 % шихты удаляется с летучими веществами, а остальная остается в коксе.

Сера в коксе находится в органической массе (67-76 %) в виде органических горючих соединений и в минеральной части – золе (20-25 % в сульфидной, 6-8 % в сульфатной). Органическая сера при обогащении углей не удаляется, в то время как минеральная частично уходит с отделяемой породой.

Кроме серы, в коксе содержится небольшое количество фосфора, который также является вредной примесью, резко снижающей качество чугуна. Действие его усиливается тем, что при обогащении углей он не удаляется, а в процессе плавки полностью переходит в чугун. Требования к содержанию фосфора возрастают при производстве бессемеровского чугуна, в котором содержание его не должно превышать 0,07 %.

Физико-механические свойства кокса определяются его прочностью, пористостью и удельной массой.

Прочностью кокса называется его способность противостоять дробящим и истирающим воздействиям как при обычных, так и при высоких температурах. Это свойство считается важнейшим показателем качества кокса. Определяется прочность кокса путем искусственного разрушения проб разными методами. Мерой прочности является изменение ситового (гранулометрического) состава кокса в процессе испытания.

Наибольшее распространение получило испытание кокса на прочность путем разрушения его в барабане. Оно заключается в том, что проба кокса помещается внутрь барабана определенного размера, после чего он вращается с заданной скоростью. Кокс увлекается внутренней стенкой барабана вверх, пересыпается, падает и разрушается. В результате проба кокса дробится и истирается. Соотношение дробящих и истирающих усилий определяется размером барабана, степенью его заполнения коксом, скоростью вращения и другими факторами. Прочность характеризуется гранулометрическим составом кокса после испытания. Так как полное выражение гранулометрического состава сложно, то оно часто заменяется содержанием мелких фракций.

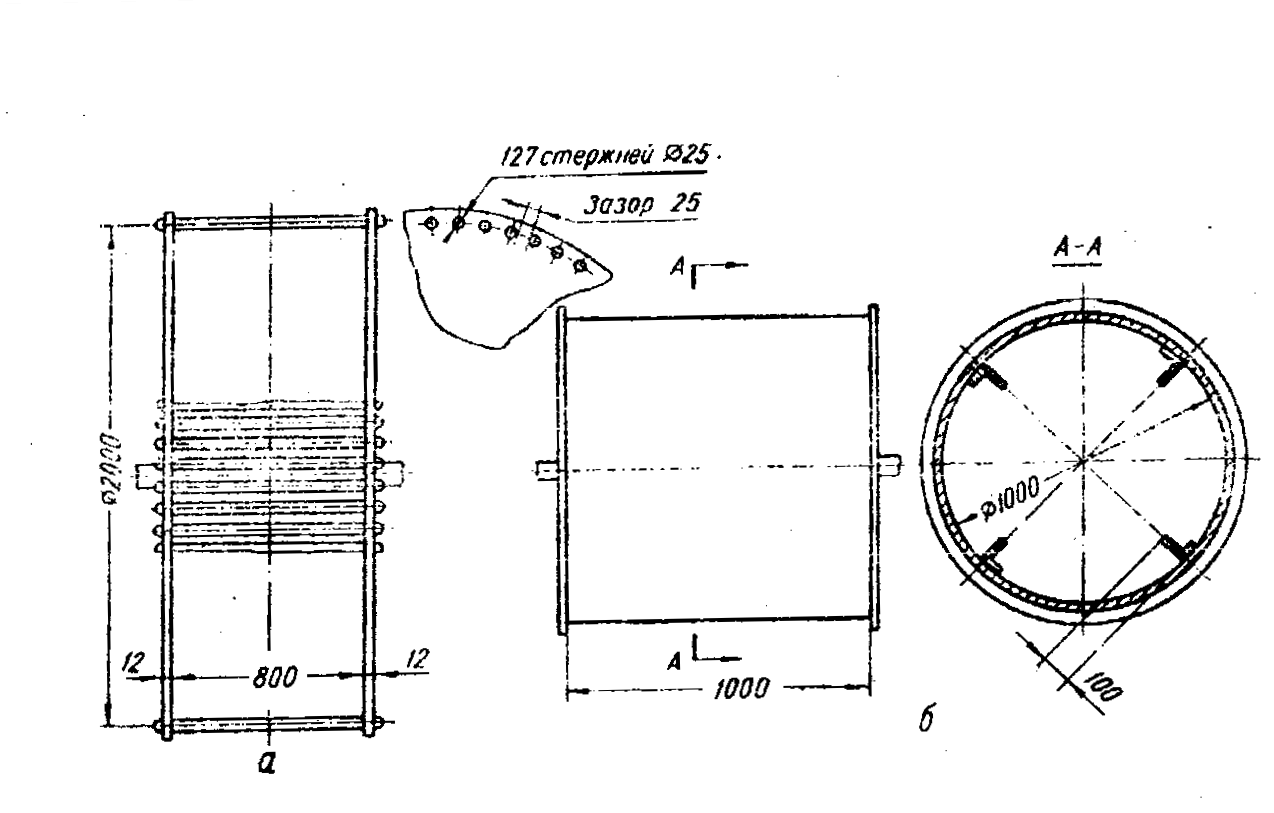

Долгое время стандартным методом определения прочности кокса было испытание его в барабане, предложенном в России еще в конце 90-х годов А. Сундгреном (рис. 8.7, а). Этот барабан диаметром 2000 мм и шириной 800 мм имеет внешнюю поверхность в виде решетки из прутьев диаметром 25 мм с таким же расстоянием между ними. В барабан загружается проба массой 410 кг в кусках 25 мм и затем вращается в течение 155 мин со скоростью 10 об/мин. Образовавшаяся вследствие дробления и истирания кокса мелочь просыпается между прутьями и выпадает из барабана. Показателем прочности является масса оставшегося в барабане кокса (барабанная проба), а дополнительным показателем – масса фракции 0-10 мм в подбарабанном продукте. Этот метод оказал огромное влияние на улучшение качества кокса, так как позволил коксовикам правильно подбирать шихту, а доменщикам – контролировать прочность кокса, правильно определяя причины ухудшения работы печей. Многолетний опыт показывает, что нормальная работа доменной печи возможна на коксе, дающем остаток в барабане не меньше 300 кг. Лучшие сорта кокса имеют барабанный показатель 340-350 кг.

Аналогичные методы испытания в барабанах были установлены во многих странах, однако размеры барабанов, масса пробы, число оборотов были различны. Это делает несопоставимым эти показатели. В связи с этим с 1963 г. описанный метод Сундгрена был заменен на международный, который уже введен во многих странах.

Испытание выполняется в сплошном закрытом барабане размером 10001000 мм (рис.8.7, б). Из 300 кг отобранного для испытания кокса отсеивают фракцию 60 мм и отбирают 150 кг, которые делят на три пробы по 50 кг. В барабане испытывают две пробы по 50 кг, а третья сохраняется в качестве контрольной. Прочность кокса характеризуется двумя показателями: содержанием после разрушения в барабане фракции 40 мм (показатель М40) и фракции 10 мм (показатель М10) в % к массе пробы. По двум пробам определяют среднеарифметические данные, но расхождение между двумя определениями не должно превышать 3 % для М40 и 1 % для М10. Если оно больше, то испытывают третью пробу.

а – большой барабан (Сундгрена), Гост 3953-51; б – международный барабан, ГОСТ 8929-58.