Сырьевая база и подготовка материалов к металлургическому переделу

Скачать 4.61 Mb. Скачать 4.61 Mb.

|

Таблица 8.12 – Качество и химический состав кокса

Магнитогорский кокс, получаемый из смеси кузнецких и карагандинских углей, по составу подобен кузнецкому, однако повышенное содержание золы и серы в карагандинском угле повышает содержание их в коксе. Содержание серы составляет около 0,6 %, а золы 12 %, при такой же прочности, как и кузнецкого. Карагандинский металлургический завод работает на коксе только из карагандинских углей. Кокс характеризуется повышенным содержанием золы (до 13 %) и несколько более высоким, чем в кузнецком коксе, содержанием серы (0,7 %). Прочность кокса удовлетворительная. Череповецкий металлургический завод получает кокс из 85 % печорских и 15 % кузнецких углей. Кокс имеет сравнительно низкое содержание золы (около 10,5 % и серы (0,55 %). Прочность его высокая, барабанная проба составляет 340 кг. Интересно сравнить качество коксов, получаемых в странах СНГ и в некоторых основных металлургических районах капиталистических стран. Главный угольно-металлургический район США с центром в г. Питтсбурге использует кокс, который содержит 10 % золы и около 1 % серы – почти в два раза меньше, чем донецкий, и характеризуется высокой прочностью. Металлургические заводы ФРГ работают на высококачественном коксе из рурских углей. Кокс содержит 10 % золы и до 1,2 % серы. Механическая прочность его также высока. Металлургические заводы Англии потребляют кокс из углей Дэрэмского бассейна. По качеству этот кокс такой же, как и из рурских углей, он содержит 10 % золы и 1,0-1,2 % серы. Стремление получить прочный металлургический кокс из любых углей требует принципиально новых процессов коксования. Периодичность современного процесса коксования заставляет искать более производительные и легко регулируемые непрерывные процессы коксования. Впервые такой процесс был предложен и разработан чл.-кор. Л.М.Сапожниковым. Сущность этого способа заключается в том, что процесс делится на несколько стадий, каждая из которых осуществляется в отдельном устройстве. Такое разделение позволяет режим каждой стадии регулировать независимо. Процесс состоит из пяти стадий: быстрого нагрева шихты до температуры пластического состояния, выдержки и перевода в пластическое состояние, формовки из пластической массы брикетов нужной формы, коксования брикетов и прокаливания их при температуре 750-800 оС. Все процессы протекают непрерывно. Широкое промышленное применение такого «формованного» кокса пока является делом будущего, однако уже проведены опытные плавки, показавшие его высокое качество. Одним из направлений повышения качества кокса является стабилизация его гранулометрического состава, которая заключается в предварительной обработке кокса в барабане и последующем отделении мелких фракций. Установлено, что самая крупная фракция кокса ( 80 мм) одновременно является и самой прочной. Ее в первую очередь нужно подвергать механической обработке для реализации трещин и слабых мест и затем отделять мелкие фракции. Следует рассмотреть вопрос о специальных видах кокса. В настоящее время можно только говорить о применении железококса, идея которого была высказана очень давно. Она заключается в том, что в шихту коксовых печей вводится не только уголь, но и богатая пылеватая железная руда или концентрат. Это позволяет окусковать и восстановить руду в камере коксовой печи. Предполагалось, что при этом должна была повыситься прочность кокса, однако практика этого не подтвердила. Проведенные в последнее время опытные плавки выявили много затруднений на этом пути. Таким образом, обычный каменноугольный кокс пока является основным и единственным видом твердого доменного горючего. 8.11 Другие виды топлива В качестве газообразных заменителей кокса наиболее широко используются природный, коксовый и доменный газы. Природный газ содержит 92-98 % СН4, 0,5-5 % тяжелых углеводородов типа СmHn. Кроме этих горючих компонентов имеются углекислый газ, азот и другие газы. Теплота сгорания – 29000- 32000 кДж/кг. Особенностью использования природного газа, который подается через воздушные фурмы, является разложение его в горне с образованием водорода – активного восстановителя. Подача природного газа в доменные печи значительно облегчается тем, что он поступает из месторождения под большим давлением. Передача из месторождения к потребителю осуществляется под давлением до 6 Мн/м2, а от газораспределительной станции к промышленному предприятию – под давлением 1,2 Мн/м2. Это позволяет подавать газ из линии в печь, не прибегая к строительству специальных газодувок. Коксовый газ содержит 55-60 % Н2, 24-28 % СН4, 6-8 % СО, 3- 7 % N2, 2-4 % CmHn и 2-4 % СО2. Полезными компонентами в доменной печи являются Н2, СН4, CmHn и СО, сумма которых составляет 85-96 %. Для подачи коксового газа в печь необходимо предварительное повышение его давления в специальной газодувке до 0,4-0,5 % Мн/м2, что требует очистки от смол и желательно от серы. Теплота сгорания – до 16,5 кДж/м3. Химсостав и температура воспламенения газообразного топлива приведены в таблице 8.13. Таблица 8.13 – Химсостав и температура воспламенения газообразного топлива

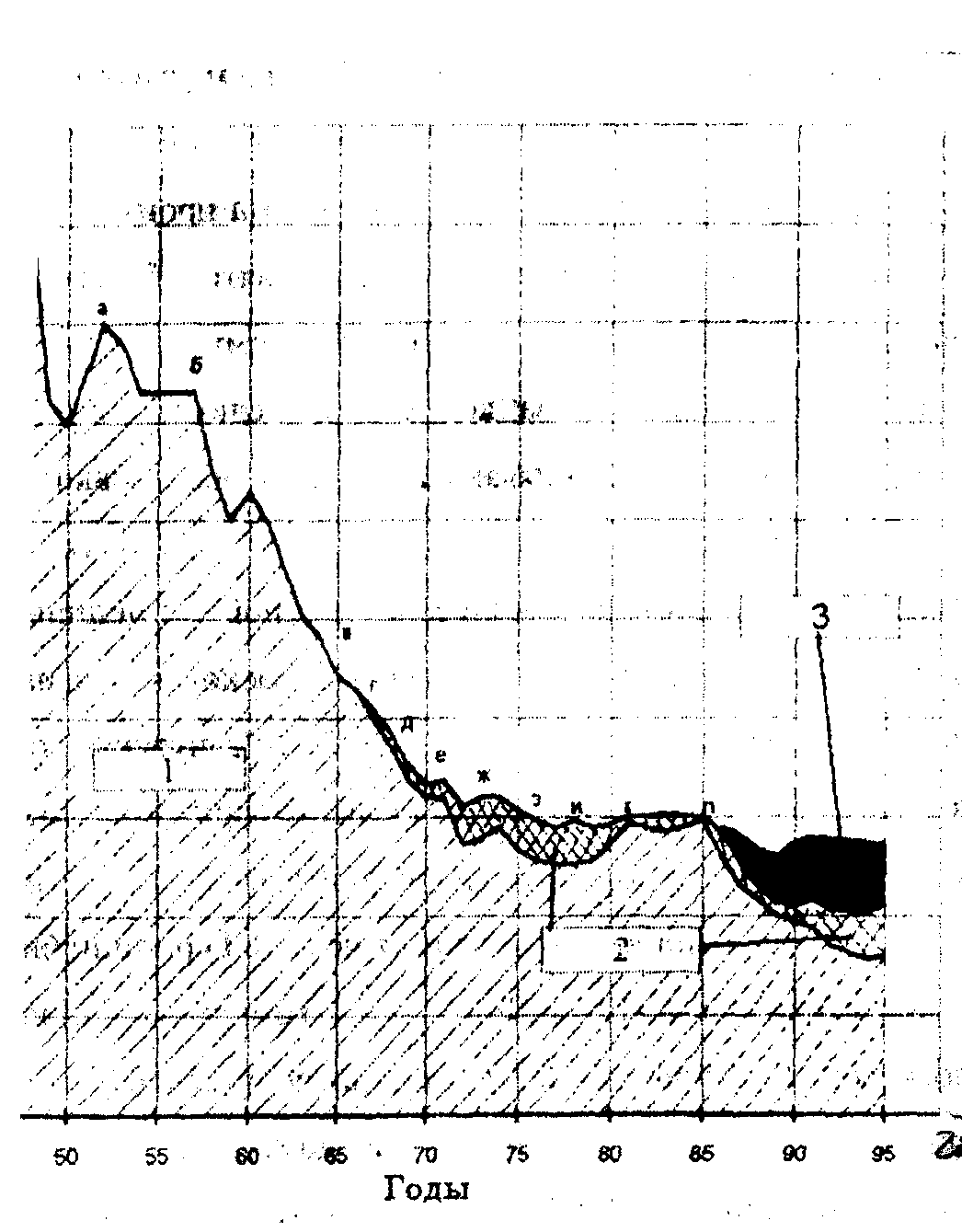

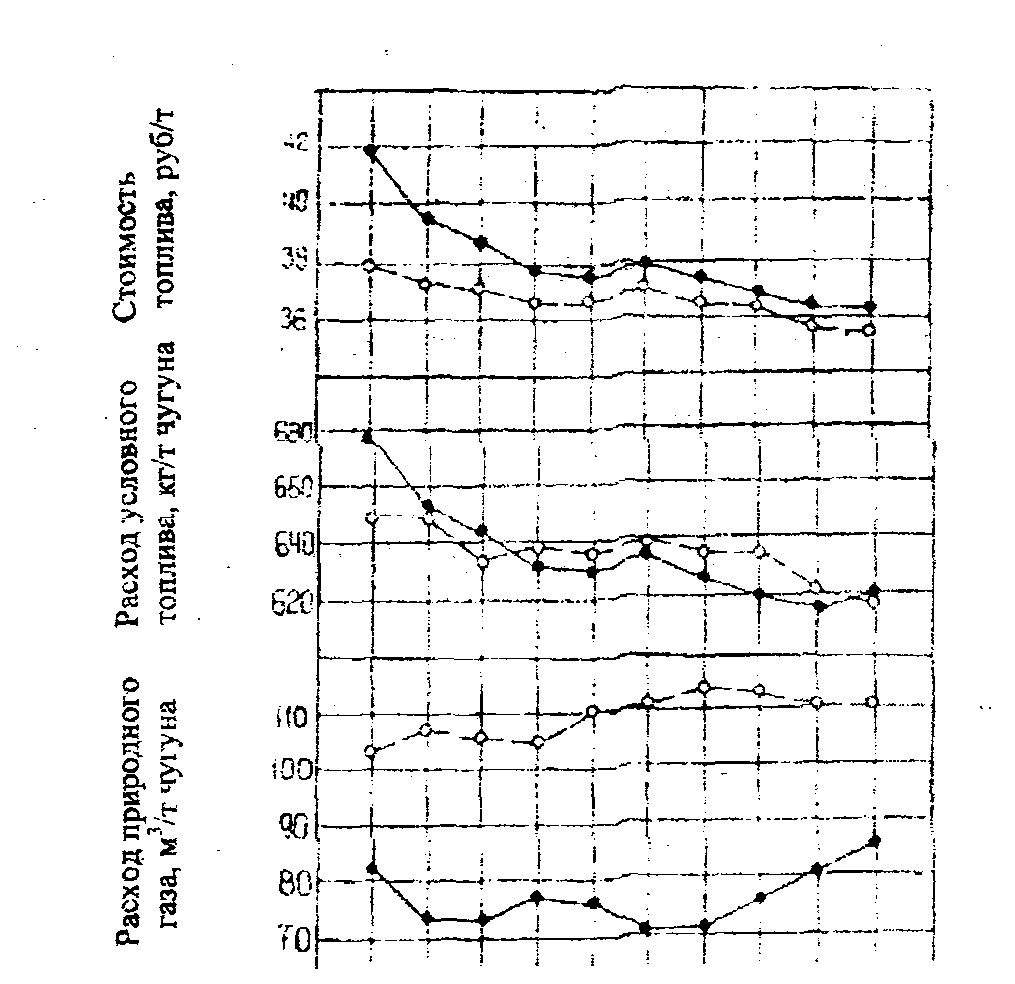

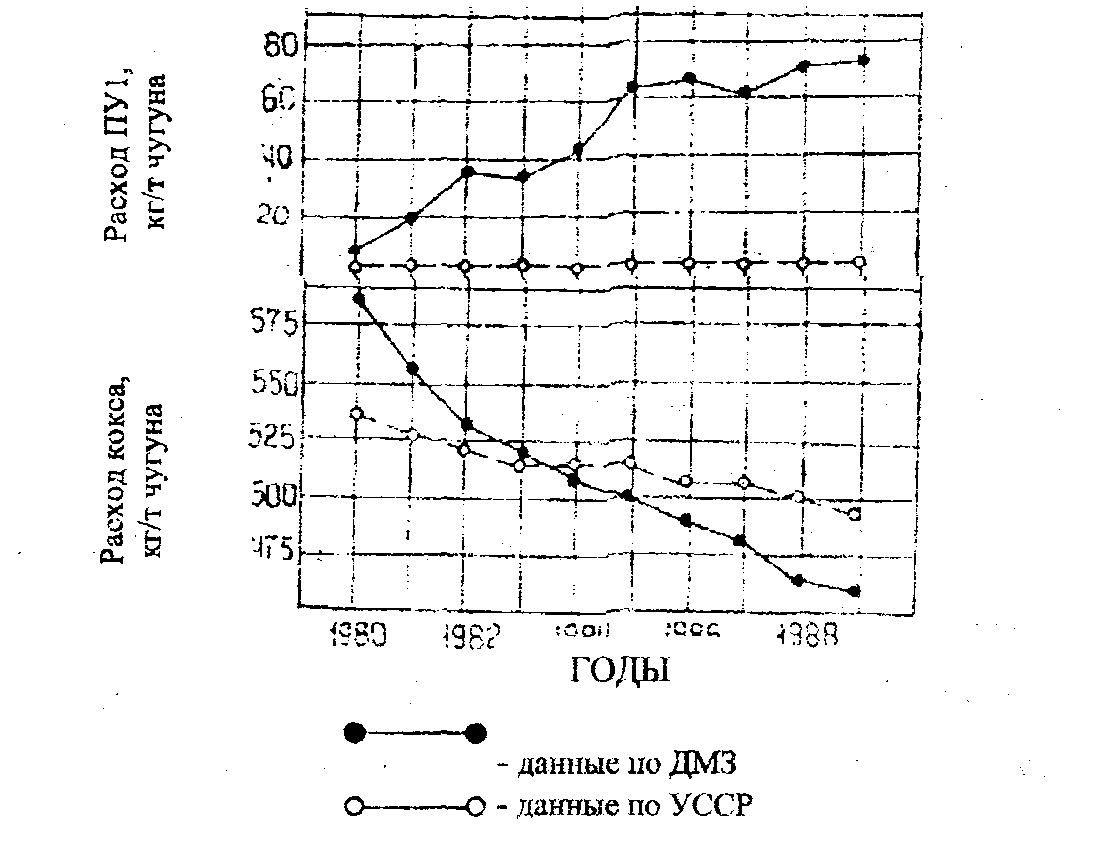

Мазут представляет собой тяжелый остаток прямой перегонки и крекинга нефти. Горючая масса мазута содержит 84-88 % С, 10-11 % Н2, 0,7-4,0 % S и 0,8 % (О2 + N2). Поставляемые промышленности мазуты имеют около 0,3 % золы и 3-9 % влаги. По мере возрастания вязкости мазут делится на марки М-40, М-100, М-200. Температура вспышки мазута 90-140 оС. Подается мазут в печь через фурмы насосами. Теплота сгорания 31000-33000 кДж/кг. Угольно-мазутная суспензия применяется для устранения абразивного действия пыли и облегчения транспортировки ее по трубам. При правильном соотношении мазута и пыли и достаточном нагреве суспензия легко подается с помощью обычных мазутных насосов. Пылеугольное топливо – это уголь, молотый до крупности, позволяющей подавать его в горн печи пневмотранспортом. Состав угольной пыли определяется исходным углем. История доменного производства насчитывает около 1000 лет. Из них более 200 лет доменные печи работают на коксе, и все эти годы – это непрерывная, последовательная и успешная борьба за снижение расходов кокса и т.о. повышение эффективности доменной плавки. Именно этот фактор – снижение расхода кокса – прежде всего определяет уникальную живучесть и высокую конкурентноспособность доменного производства. На протяжении последних 40-50 лет доля производства черных металлов в мире альтернативными (бездоменными) методами «повысилась» от 1,5-2,0 до 2,5-3,0 % и, судя по всему, положение не изменится в ближайшие десятки лет. В 90-е годы в доменных цехах большинства развитых стран мира расход кокса на 1 т чугуна снижен до 260-330 кг, ведется интенсивный научный поиск и экспериментальные работы по созданию технологии доменной плавки с удельным (кг/т чугуна) расходом кокса ниже 200 кг/т чугуна. Прежде всего, указанные изменения определены значительным повышением качества железорудного сырья и температуры дутья, применением дополнительных видов топлива, оптимизацией газораспределения, повышением объема печей и т.д. В Украине до 1990 г. снижение расхода кокса шло достаточно замедленными темпами, что определилось прежде всего отсутствием средств для обновления и реконструкции основного печного фонда, аглофабрик, коксохимбатарей, на строительство пылеугольных комплексов и т.д.; в ряде случаев – ошибочной технической политикой, неблагоприятными сырьевыми и техническими условиями. В последние же годы вследствие снижения расхода природного газа, значительного ухудшения качества кокса, железорудного сырья, ухудшения состояния доменных печей и снижения объема производства чугуна расход кокса в основных доменных цехах Украины повысился от 470-500 до 600-700 кг на 1 т чугуна. Совершенно очевидно, что обеспечение конкурентоспособности украинского металла невозможно решить без качественного повышения эффективности доменного производства, достижения показателей, освоенных в 90-х годах во многих передовых доменных цехах мира. Решение этой задачи невозможно осуществить без эффективного использования пылеугольного топлива. В этой части несомненную ценность представляет опыт освоения пылеугольной технологии на Донецком металлургическом заводе. На протяжении почти 30 лет на ДМЗ разрабатывается концепция замены части кокса и природного газа низкозольным ПУТ; созданы и доведены до промышленной эксплуатации технологическое оборудование для промышленного приготовления и вдувания ПУТ в горн, технология доменной плавки с вдуванием в горн ПУТ и ПГ на обогащенном кислородном дутье, позволившая снизить расход кокса на 30-35 % - т.е. до уровня 400-450 кг/т чугуна (1988-1990 г.г.). Позже разработана и внедрена технология доменной плавки с вдуванием в горн ПУТ на паро-воздушном дутье, позволившая исключить из технологического процесса вдувание ПГ. Глубокие исследования по применению ПУТ проведены на первой в Европе промышленной установке приготовления и вдувания ПУТ в доменные печи № 1 и 2 Донецкого металлургического завода еще в 1970 г., в создании которой принимали участие Гипросталь, ПТП Укрэнергочермет, Донецкий металлургический завод, ДонНИИчермет, ДонГТУ и другие организации. Освоение опыта применения ПУТ, массовое промышленное внедрение данной технологии в доменных цехах Украины в сочетании с повышением температуры дутья до 1200 оС и выше, комплексным улучшением качества железорудного сырья, обновлением и реконструкцией основного оборудования – единственный эффективный путь вывода черной металлургии Украины на современный технический уровень. Актуальность задачи – снижение удельного расхода (кг/т чугуна) и валового объема производства кокса – определяется высокой стоимостью кокса, непрерывно возрастающей дефицитностью и стоимостью коксующихся углей, ухудшением их качества, крайне неблагоприятным влиянием процесса коксования на экологию промышленных регионов. Производство 1 млн. т кокса сопровождается выбросом в атмосферу 7-10 тыс. т вредных веществ, в том числе: 2,7 тыс.т пыли; 3,4 тыс.т серосодержащих газов; 0,16 тыс.т оксидов азота и т.д.; сбросом в водные бассейны 0,5-0,7 млн. м3 загрязненных вод (фенол, роданиды, бензол, взвешенные вещества и т.д.). Особенно остро вопрос о снижении объема производства кокса встал во второй половине 20-го столетия – после принятия большинства стран мира законов о защите окружающей среды. К этому времени стало ясно, что снижение объема производства кокса – это единственный эффективный и универсальный путь улучшения экологической обстановки в промышленных регионах любой страны. Характерным примером реализации данной концепции является черная металлургия Германии: за последние 40 лет расход кокса на 1 т чугуна был сокращен в 3 раза и достиг в 1994 г. 357 кг/т чугуна, годовой объем его производства сократился с 42 до 12-13 млн.т, при этом объем производства стали существенно не изменился или увеличился. Из рисунка 8.10 видно, что экономия кокса в Германии была обеспечена за счет внедрения в 1950-1985 гг. комплекса высокоэффективных технологических мероприятий, а на заключительном этапе – широким промышленным внедрением технологии доменной плавки с применением пылеугольного топлива (ПУТ). Так в 1994 г. средний расход ПУТ на весь произведенный в Германии чугун составил 72,1 кг/т, что обеспечило прямую замену им около 20 % кокса. Таким образом, годовая экономия кокса только за счет применения ПУТ составила 2,1 млн.т. Аналогичные изменения отмечены в большинстве развитых стран мира (рис. 8.11).  а – подготовка руды; б – использование обогащенных импортных руд; в – вдувание мазута; г – повышение температуры горячего дутья 1200 оС; д – использование кислорода; е – работа с повышенным давлением на колошнике; ж – улучшение распределения шихты на колошнике; з – управление газопроницаемостью печи ; и – повышение качества агломерата; к – отчасти работа только на коксе; л – применение мазута и угля. 1 – кокс (сухой); 2 – мазут; 3 – уголь Рисунок 8.10 – Изменение среднего расхода топлива в доменных печах ФРГ  Год ввода в эксплуатацию  1 – на стадии проектирования; 2 – Южная Америка; 3 - Азия; 4 – Западная Европа; 5 – СССР; 6 – США Рисунок 8.11 – Число действующих установок для вдувания угольных пылей в доменные печи В Украине после 1991 г. непрерывно нарастает дефицит и стоимость природного газа (ПГ) и коксующихся углей, что определило значительные сокращения объемов производства кокса и чугуна, существенное (+100 – 150 кг/т чугуна) повышение удельного расхода кокса. Решение проблемы обеспечения энергоресурсами черной металлургии намечено в «Концепции развития горно-металлургического комплекса металлургии Украины до 2010 года» (1995 г.). В этом документе указано, что основными перспективными задачами аглодоменного производства являются: « …широкое использование пылеугольного топлива в доменной плавке, сохранение, вплоть до полного прекращения, использования природного газа … и замена его пылеугольным топливом и продуктами газификации низкосортного угля …» и «… прекращение работы ряда неэффективных доменных печей …». В связи с изложенным несомненный интерес представляет опыт ОАО «Донецкий металлургический завод» (ДМЗ); освоение в 1980 г первой в Европе промышленной установки и технологии доменной плавки с вдуванием в горн на 1 т чугуна 70-90 кг ПУТ и 60-80 м3 ПГ в сочетании с комплексом компенсирующих мероприятий позволило в течение 10 лет снизить расход кокса на 132 кг/т чугуна (22.3 %), расход условного топлива на 60.1 кг/т чугуна (8,8 %). В течение 5 лет доменный цех ДМЗ, несмотря на менее благоприятные шихтовые и технологические условия, имел самый низкий в Украине расход кокса на 1 т чугуна; 450-460 кг (рис. 8.12). Отечественные и зарубежные теоретические исследования и промышленный опыт показали, что вдувание ПУТ является убедительной и эффективной альтернативой применению ПГ и мазута. Первые патенты на применение ПУТ с целью экономии кокса выданы в Англии и Германии в 1831 г. и 1840 г. Однако промышленное освоение технологии доменной плавки с применением ПУТ затянулось из-за успешной конкуренции со стороны мазута и ПГ, отсутствия надежного и отвечающего требованиям технологии оборудования, недостаточной теоретической разработки вопроса.   Рисунок 8.12 – Изменение расхода энергоресурсов на выплавку передельного чугуна Лишь в 1958-1960 гг. проведены первые промышленные исследования, позволившие качественно оценить перспективы новой технологии, высветить проблемы, препятствующие ее реализации. Из наиболее значительных работ в этом плане следует отметить: – первые промышленные опыты по выплавке ферросилиция и ферромарганца с применением ПУТ 1948-1950 гг. на Днепродзержинском и Новотульском металлургических заводах; – разработка в 1963-1980 гг. надежного автоматизированного и технологичного оборудования, создание технологии доменной плавки с применением ПУТ в США ( штата Кентукки, завод в Эшленде); – промышленное освоение технологии в Китае в 1965-1980 гг.; – разработка и промышленное освоение в 1963-1980 гг. технологии с вдуванием в горн ПУТ и ПГ на Донецком металлургическом заводе. Массовое промышленное освоение новой технологии фактически началось в 1980-1983 гг. после успешных промышленных экспериментов, проведенных к данному времени в СССР, США, Китае и Японии (рис. 8.11). В 90-х годах ПУТ в доменной плавке применяли уже более чем в 20 странах мира. Ряд стран мира – Германия, Франция, Голландия, Италия, Япония, Китай и др. – до 50-90 % годового объема чугуна выплавляли с применением ПУТ. В последние годы (2005-2008 г.г.), в связи с резким подорожанием природного газа, в Украине активно строятся установки по вдуванию пылеугольного топлива. Практически все доменные цехи металлургических комбинатов Украины уже имеют по 1-2 установки для подготовки и вдувания пылеугольного топлива в горн доменной печи. ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н., Юсфин Ю.С. Металлургия чугуна. М.: Металлургия, 1978.– 479 с. Евскович С.Г., Журавлев С.И. Обогащение магнетитовых руд. М.: Недра, 1972.– 392 с. Обогащение марганцевых руд: Сб. научн. трудов. М.: Недра, 1965.– 256 с. Коротич В.И. Основы теории подготовки сырья к доменной плавке. М.: Металлургия, 1978.– 207 с. Коротич В.И., Братчиков С.Г. Металлургия черных металлов. М.% Металлургия, 1987.– 240 с. Тулин Н.А., Кудрявцев В.С. и др. Развитие бессемеровской металлургии. М.: Металлургия, 1987.– 327 с. Голицын М.В., Голицин А.М. Коксующиеся угли России и мира. М.: Недра, 1996.– 240 с. Сулименко Е.И., Богна В.В., Мовчан В.П. и др. Эксплуатация фабрик окускования. Кривой Рог: ВЭЖА, 1998.– 130 с. Мучник Д.А., Иванов Е.Б. Сортировка кокса. М.: Металлургия, 1968.– 294 с. Ефименко Г.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. Киев: Вища школа, 1970.– 487 с. Лейбович Р.Е. и др. Технология коксохимического производства. М.: Металлургия, 1974.– 421 с. Дорофєєв В.М., Петрушов С.М. Тенденція развитку чорної металургії у ХХІ столітті // Відомості Академії гірничих наук України.– 1997.–№ 3. С. 22-27. Материалы Всемирного конгресса доменциков: Сб. научн. Трудов. Днепропетровск, 1999. Петрушов С.Н. Некоторые вопросы состояния и развития агломерационного производства на рубеже ХХІ века // Новые технологии – путь в будущее: Сб. научн. трудов. Донецк, 1999. С. 283-288. Ковшов В.Н., Дышлевич И.И., Петренко В.А. и др. Доменный процесс. История, развитие, перспективы. Днепропетровск, 1998.– 210 с. Ефименко Г.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. Киев: Вища школа, 1988.– 351 с. Минаев А.А., Коновалов Ю.В. Современное состояние черной металлургии и пути ее реструктуризации // Металлургия: Сб. научн. трудов Дон. ГТУ.- 1999.- № 1. С. 8-25. Приложение А | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||