KP-GM_-_Vysotskaya_с исправленым-_2016. Система разработки 4 2 Анализ и выбор оборудования очистного забоя

Скачать 310.22 Kb. Скачать 310.22 Kb.

|

ОглавлениеВведение 2 1 Система разработки 4 2 Анализ и выбор оборудования очистного забоя 6 2.1 Выбор механизированной крепи 6 2.2 Расчет и выбор схемы расстановки резцов на исполнительном органе комбайна и параметров. Расчет и выбор привода исполнительного органа 9 2.3 Расчет и выбор забойного конвейера 19 19 3 Расчет и производительности комплекса 28 Список использованных источников 31 ВведениеСущность всех способов разработки полезных ископаемых как вида инженерной деятельности человека заключается в образовании в массиве горных пород полостей различных форм и размеров. Это приводит к нарушению естественного напряженного состояния массива с возникновением областей повышенных и пониженных напряжений и протеканием в них деформаций пород с различной скоростью и интенсивностью, превращением отдельных участков массива из сплошной связной в несвязную сыпучую или дискретную блочную среду и сдвижением либо обрушением пород в полости вплоть до их заложения и образования на земной поверхности мульд, оползней и провалов. Совершенствование подземной добычи требует решения целого комплекса задач, связанных с оценкой горно-геологических условий, схем подготовки, технических средств, технологических схем, вариантов систем разработки, конструктивных параметров, а в конечном итоге разработки методов оптимизации управляемых параметров. С целью внедрения прогрессивной техники и технологии при подземной разработке Старобинского месторождения, в свое время были проведены широкие исследовательские опытно-промышленные и проектно-конструкторские работы, благодаря этому были увеличены мощности рудников, повышена производительность труда, внедрена поточная технология добычи калийной руды, что позволило значительно улучшить технико-экономические показатели выемочных участков и рудников в целом, повысить качество добываемой руды. Так, с начала 70-х годов ХХ века на месторождении применяется выемка пластов калийной соли длинными очистными забоями при столбовой системе разработки, а в 80-е годы впервые была опробована последовательная выемка продуктивных сильвинитовых слоев двухслоевыми лавами, оборудованными высокопроизводительными механизированными комплексами. Рудные залежи пластового типа, к которым относится Старобинское месторождение калийных солей, имеют много общего с залежами каменного угля, поэтому целый ряд вопросов разработки таких месторождений решается с учетом богатого опыта эксплуатации угольных месторождений. Область применения механизированных комплексов на угольных месторождениях в последние годы расширяется за счет разработки пластов с труднообрушаемыми кровлями, что приводит к повышению металлоемкости и стоимости забойных крепей более высокого технического уровня за счет увеличения их сопротивления и усложнения конструкций. Одним из основных опасных природных факторов, препятствующих отработке пластов и определяющих работоспособность механизированных крепей, является наличие труднообрушающихся пород кровли. Выемка пластов с труднообрушаемыми кровлями является весьма сложным процессом разработки угольных месторождений вследствие высокой интенсивности проявления первичных и вторичных (периодических) осадок основной кровли, приводящих к зажатию секций механизированных крепей «нажестко», деформации и разрушению отдельных элементов крепи и очистных выработок. Похожие явления, связанные также с труднообрушаемыми кровлями, происходят и при слоевой выемке калийных пластов на Старобинском месторождении. Из-за высокой стоимости забойного оборудования при постоянно возрастающей нагрузке на очистные забои любые нарушения производственного процесса, а также меры, направленные на ликвидацию их последствий будут иметь все более ощутимые экономические последствия. В связи с этим, разрабатываемые способы управления горным давлением должны отвечать непрерывно изменяющимся горно-геологическим условиям, развитию техники и технологии горных работ, ужесточению требований к безопасности и экономичности горного производства. 1 Система разработкиСистема разработки – порядок ведения подготовительных и очистных выработок, увязанный во времени и пространстве. Для выбора системы разработки применительно к конкретным горно-геологическим и горнотехни ческим условиям залегания калийного пласта рекомендуется использовать предлагаемую методику. На Старобинском месторождении калийных солей горные работы ведут с применением камерной, столбовой и комбинированной систем разработки. Выбранная система разработки должна отвечать следующим требованиям:

В настоящее время столбовые системы разработки являются основными при добыче калийных солей на Старобинском месторождении, так как имеют ряд существенных преимуществ по сравнению с ка мерными и обеспечивают:

Но применение столбовой системы разработки возможно только на тех участках месторождения, где исключается возможность прорыва воды в подземные выработки, вследствие подработки водозащит ной толщи. Поэтому в каждом конкретном случае вопрос о применении столбовой системы разработки решает ся только после проведения расчетов, на достаточность мощности водозащитной толщи исходя из усло вий безопасной отработки, исключающей прорыв воды в горные выработки. Согласно задания на проектирование мощность разрабатываемого пласта равна Нр=1,2 м. В зависимости от конкретных горно-геологических и горно-технических условий могут применяться различные варианты столбовой системы разработки с валовой и селективной выемкой пласта, с разделением и без разделения его на слои, с общей и раздельной подготовкой лав. В данном проекте принимаем столбовую систему разработки с валовой выемкой пласта, т.к. система обеспечит максимальное извлечение сильвинитового пласта из недр. Основные параметры:

- схема работы комбайнов – односторонняя. 2 Анализ и выбор оборудования очистного забояКомплексная механизация очистных работ в забое осуществляется механизированными очистными комплексами или агрегатами. В состав очистного механизированного комплекса входят: выемочная машина - очистной комбайн или струг; доставочная машина - забойный скребковый конвейер; механизированная крепь, крепи сопряжения забоя с конвейерным и вентиляционным штреками; насосные станции; оросительная система; энергопоезд; кабелеукладчик. При выборе средств механизации необходимо учитывать горно-геологические, горнотехнические и природные факторы. Во всех случаях выбор оборудования необходимо начинать с механизированной крепи. 2.1 Выбор механизированной крепиПри выборе типа механизированной крепи, прежде всего, необходимо обеспечить соответствие ее номинально рабочего сопротивления типу основной кровли по нагрузочным свойствам, а также соответствие типоразмерам механизированной крепи мощности пласта и ее колебания в пределах выемочного поля. Основным силовым параметром крепи является ее несущая способность. К другим силовым параметрам относятся усилие остаточного подпора секций крепи при передвижении, усилие передвижения секций крепи м конвейера, сопротивление консоли перекрытия. Геометрические и кинематические параметры механизированной крепи определяются, в основном, технологическими функциями. Силовые параметры крепи определяются, прежде всего, горно- геологическими условиями залегания пластов полетного ископаемого и установленными закономерностями взаимодействия крепи с боковыми породами. На калийных рудниках Старобинского месторождения по результатам исследований ширина незакрепленной полосы кровли от забоя до переднего конца перекрытия крепи не должна превышать 2,0 м при валовой выемке. Расстояние между секциями крепи вдоль лавы чаше всего составляет 2,0 м, иногда - 1,5 м, а расстояние между перекрытиями и ограждениями соседних секций не должно превышать 0,5 м. Расчет механизированной крепи производим по методике изложенной в "Инструкции по применению систем разработки на Старобинском месторождении" [3]. Минимальная конструктивная высота механизированной крепи в лавах должна удовлетворять условию:  (2.1) (2.1) Максимальная конструктивная высота:  (2.2) (2.2) где mmin и mmax – минимальная и максимальная мощность пласта (слоя) в пределах выемочного столба; ln и l3 – расстояние от груди забоя до оси передней и задней стойки секции (комплекта) крепи, замеряемое по почве лавы или основанию крепи ( ln=l3=3,1м); а – коэффициент опускания кровли, 1/м — принимаемый по результатам специальных исследований на Старобинском месторождении – 0,015; b– запас на разгрузку крепи от горного давления, принимаемый для пластов (слоев) мощностью до 1,5м – 30 мм, для пластов (слоев) мощностью 1,5м и более – 50мм; t – суммарная толщина породной подушки под основанием и на перекрытии (комплекта) крепи, мм; для пластов (слоев) мощностью до 1,5м – 35 мм, для пластов (слоев) 1,5м и более – 45мм. Нmin ≤ 1200∙(1-0,015∙3,1)-30-35=1079 мм Нmax ≥ 1200∙(1-0,015∙3,1)=1144 мм, По полученным данным для поддержания устойчивости кровли призабойного пространства принимаем забойную крепь МХП-08/13,5. Таблица 2.1 - Технические характеристики забойной крепи МХП-08/13,5

Расчет несущей способности крепи производится по формуле  (2.3) (2.3)где Qс – рабочее сопротивление секции (комплекта), кН; Bз – ширина призабойного пространства (расстояние от груди забоя до завального конца верхняка крепи), м – берется после снятия комбайном полосы полезного ископаемого при задвинутых к конвейеру секциях крепи; S – шаг установки секций (комплектов) крепи в лаве, м; n − количество стоек в секции (комплекте), шт.; Кн − безразмерный коэффициент, учитывающий угол наклона стоек крепи в зависимости от вынимаемой мощности пласта, для принятой крепи и мощности пласта Кн=0,98. Из формулы 2.3 находим Qc  (2.4) (2.4)Несущая способность механизированной крепи (qc) в лаве должна быть не ниже удельной нагрузки от горного давления: qс ≥ q Значение удельной нагрузки от горного давления (q) для механизированных крепей – 250 кН/м2. Произведем расчет рабочего сопротивления секции крепи (шаг установки - 2 м; количество стоек в секции -2 шт)  Условиесоблюдается: 3324 кН > 1581 кН. Согласно произведенным расчетам применяемая забойная крепь МХП-08/13,5 обеспечит устойчивость кровли призабойного пространства. 2.2 Расчет и выбор схемы расстановки резцов на исполнительном органе комбайна и параметров. Расчет и выбор привода исполнительного органаРасчет режимных и конструктивных параметров исполнительного органа. Исходные данные:

В настоящее время основным типом узкозахватных комбайнов для выемки пологих пластов являются комбайны со шнековыми исполнительными органами. Основными достоинствами шнековых исполнительных органов являются: совмещение функций отбойки породы от массива пласта и погрузки его на конвейер; удобство регулирования по мощности пласта; возможность осуществления самозарубки; надежность и долговечность. Начиная проектирование шнекового исполнительного орга на очистного комбайна, необходимо задаться начальными пара метрами. Одним из таких параметров является скорость подачи шнекового исполнительного органа вдоль забоя, или скорость подачи комбайна. Скорость подачи принимаем исходя из технической характеристики комбайна и практического опыта ведения работ на рудниках ОАО «Беларуськалий», υп.р., м/мин - 2,5. Диаметр исполнительного органа принимаем равным мощности пласта Dи.о.=1200 мм. Согласно [1, с.35] число погрузочных лопастей шнека принимаем равным Nл=3, так как многозаходные шнеки предпочтительнее двухзаходных с точки зрения погрузки разрушенной массы. Наиболее рациональным резцовым инструментом для шнеко вых исполнительных органов являются тангенциальные резцы, так как у них увеличен передний угол, а угол резания по сравнению с обычными резцами уменьшен. Применение тангенциальных рез цов снижает усилие резания на 20—25%. Учитывая вышеизложенное, в качестве режущего инструмента применяю резцы РКС-1ВМ: конструктивный вылет резца lк=80 мм, ширина режущей кромки bк=9 мм, длина хвостовика lх=64 мм. Диаметр шнека при расположении резцедержателей и резцов на уровне винтовой поверхности шнека  (2.5) (2.5)где lр - радиальный вылет резца РКС-1ВМ, мм. Радиальный вылет резца:  (2.6) (2.6)где  - радиальный вылет резца, см; - радиальный вылет резца, см; - конструктивный вылет резца, см ( - конструктивный вылет резца, см ( = 80 мм); = 80 мм); - угол установки резца к поверхности резанья, град.( - угол установки резца к поверхности резанья, град.( = 45º). = 45º). Диаметр ступицы шнека при встроенном планетарном редукторе  м (2.7) м (2.7) Среднее значение хода винта шнека  (2.8) (2.8) Ход винта шнека при Dи.о ≥1000 мм равен  Угол подъема винта шнека  (2.9) (2.9) Ширину витка шнека принимаем δш=0,05 м. Частота вращения шнека nоб=48 об/мин (п.1, табл.1.1). Частота вращения исполнительного органа по условию отсутствия заштыбовки должна быть больше критической частоты вращения nоб.к.  об/мин (2.10) об/мин (2.10)где υр - скорость резания, м/с; К1 - коэффициент, учитывающий часть породы подлежащей погрузке; λ - коэффициент разрыхления породы, λ =1,6; Н0 - высота непогруженной породы, м. При работе с погрузочным устройством Н0 =0,05 м; Fп - приведенная площадь потока, м; φм- коэффициент использования сечения шнека. Скорость резания  (2.11) (2.11)Коэффициент, учитывающий часть породы подлежащей погрузке для опережающего шнека  (2.12) (2.12)где μ - коэффициент, учитывающий часть непогруженной породы. Коэффициент μ определяется выражением  (2.13) (2.13)где Fо - площадь погрузочного окна, м; Нп - высота погрузки,м. Приведенная площадь потока  (2.14) (2.14) Площадь погрузочного окна  (2.15) (2.15)Вычисляем коэффициент μ  Коэффициент использования сечения шнека  (2.16) (2.16) Вычисляем критическую частоту вращения исполнительного органа  Условие nоб=48 об/мин ≥ nоб.к=25 об/мин выполняется, следовательно заштыбовка исключена. Параметры резания На исполнительном органе установлены резцы РКС-1ВМ. Конструктивный вылет резца lк=80 мм, ширина режущей кромки bк=0,9 см, длина хвостовика lх=64 мм. Принимаем коэффициент вылета резца для тангециальных резцов шнековых исполнительных органов k1=1,2. Максимальная толщина среза  (2.17) (2.17)где kl - коэффициент вылета резца. Средняя толщина стружки  (2.18) (2.18) Средняя ширина резанья: для линейных резцов  (2.19) (2.19)где kш - коэффициент ширины среза, kш =0,85.  Длина шнека, в которой устанавливаются кутковые резцы Вк=150 мм. Длина линейной части шнека Вл=Вз-Вк=850-150=700 мм. В кутковой части забоя располагаются четыре линии резания (nк=4), а в линейной части количество nл определяется по формуле  (2.20) (2.20)Количество резцов в забойной линии в соответствии с рекомендациями [2, с.135] принимаем равным mз=1. Количество резцов в кутковой линии mк= mз+(2÷3)=1+2=3. Количество резцов в забойной части исполнительного органа:  (2.21) (2.21) Общее число резцов на шнеке mрр = mрз + nкmк = 15+4∙3=27 (2.22) Число резцов, одновременно находящихся в контакте с забоем  (2.23) (2.23)Среднее значение силы резания на остром резце  (2.24) (2.24)где Ар - сопротивляемость резанию, Н/см; n - показатель, характеризующий изменение силы вследствие изменения параметра контакта инструмента с массивом (n=1,2); h - толщина стружки, см; t - шаг между резцами, см; b - ширина режущей кромки резца, см;  коэффициенты, оценивающие влияние ширины резца, угла резания δ=43° и степени блокированности. коэффициенты, оценивающие влияние ширины резца, угла резания δ=43° и степени блокированности.    Принимаем коэффициент затупления kзат = 1,05. Среднее значение силы резания на резце  (2.26) (2.26) Суммарная сила резания на исполнительном органе:  (2.27) (2.27) Крутящий момент на исполнительном органе  (2.28) (2.28)Устойчивая мощность, потребляемая электродвигателем очистного комбайна:  (2.29) (2.29)где Рсум - суммарная сила резания на исполнительном органе, Н; υр - скорость резания, м/с; ηр - к.п.д. редуктора исполнительного органа.  По каталогу горно-шахтного оборудования для ведения очистных работ принимаем комбайн SL300NE Таблица 2.2 - Техническая характеристика очистного комбайна SL-300NE

Очистной одношнековый комбайн СЛ-300НЕ предназначен для выемки руды по односторонней схеме работы. Выемка пласта в лаве ведется двумя комбайнами, причем оба комбайна зарубаются от среднего штрека ("косой зарубкой") и ведут выемку в противоположных направлениях на полную вынимаемую мощность. Комбайн оснащен электрической подающей частью с электродвигателем постоянного тока. Двигатель резания встроен непосредственно в рукоять. На комбайне имеется бортовой компьютер и фара для освещения режущего органа. Отдельные узлы комбайна соединяются в единый корпус с помощью анкерных болтов, которые при сборке комбайна натягиваются с помощью специального гидравлического устройства. Комбайн может применяться в лавах с различной вынимаемой мощностью, в зависимости от диаметра режущего органа и высоты корпуса (минимально возможная вынимаемая мощность 1 м). Фирма-производитель - Eickhoff (Германия) совместно с СИПРсОП (Солигорск). 2.3 Расчет и выбор забойного конвейераКонвейер представляет собой транспортное средство непрерывного действия для доставки калийной руды. Рабочим органом конвейера является замкнутая круглозвенная цепь в сборе со скребками (далее по тексту - цепь скребковая). Транспортируемый материал перемещается по рештачному ставу цепью скребковой путем волочения. В длинных забоях забойный конвейер, как правило, скребковый имеет обычно постоянную длину и приспособлен для приёма породы от добычной машины в любой точке по длине конвейера. В таких забоях безразборные скребковые забойные конвейера передвигают фронтально одновременно по всей длине лавы или последовательно - волнообразно вслед за проходом узкозахватного комбайна. Для этой цели используют обычно гидродомкраты, укреплённые на секциях механизированных крепей. Скребковые забойные конвейера оборудуют наклонными зачистными лемехами для погрузки на конвейер полезного ископаемого, оставшегося за комбайном; направляющими для удержания комбайна; зубчатыми рейками для бесцепных механизмов подачи комбайнов; желобами для кабелей и шлангов. Рамы скребковых забойных конвейеров используются для движения по ним выемочных комбайнов, а также в качестве базовой балки для передвижки секций механизированной крепи. Для обеспечения выемки полезного ископаемого комбайнами в районе приводов забойного конвейера последние располагают со стороны выработанного пространства или выполняют плосковерхими (для прохода по ним комбайнов), выносят приводы на штреки. Тяговое усилие на цепь скребковую передается от электродвигателей через муфты и трехступенчатые коническо-цилиндрические редукторы. Гидромуфта служит для плавного пуска конвейера и предохранения привода от перегрузок. В комплекте с гидромуфтой поставляется муфта упругая со специальными резиновыми упругими элементами, которая предназначена для уменьшения неравномерностей при передаче вращающего момента путем кратковременного аккумулирования ударной энергии. При перегрузке конвейера в гидромуфте нагревается рабочая жидкость, в результате срабатывают плавкие предохранители, рабочая жидкость вытекает, и передача усилия прерывается. При уменьшении скорости движения цепи (заклинивании) в гидромуфте срабатывает перепускной клапан, и часть рабочей жидкости перетекает в камеру замедления, вследствие чего уменьшается передаваемый крутящий момент. После того как скорость снова возрастает клапан закрывается и рабочая жидкость из камеры замедления попадает в рабочую полость муфты. Для обеспечения направленного потока руды на перегрузочных пунктах и уменьшения пылеобразования устанавливается течка. Конструкция конвейера должна обеспечивать:

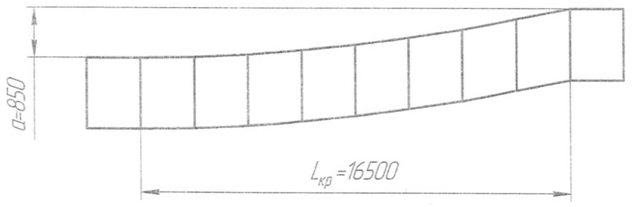

Передвижка конвейера осуществляется при помощи гидромеханизированной крепи. При передвижке конвейера с шагом 0,8м образуется изгиб конвейера длиной 16,5м (11 рештаков). На данном изгибающемся участке не должен находиться комбайн. Секции крепи, находящиеся на данном участке, не должны оказывать сопротивление передвижению конвейера усилием более 350 кг (3,5кН) на каждой из секций. Конструкция гидромеханизированной крепи должна обеспечивать свободный поворот каждого рештака в соединении крепь-борт на угол ±8° и смещение ±120 мм. Данный поворот осуществляется за счет зазоров между балкой передвижки крепи и клыком конвейера и подвижности балки передвижки между основанием крепи. Выбор рациональных параметров скребкового забойного конвейера заключается в мощностном расчете и подборе его приводов. Расчет мощности привода конвейера Исходные данные

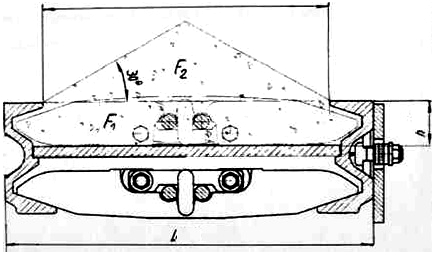

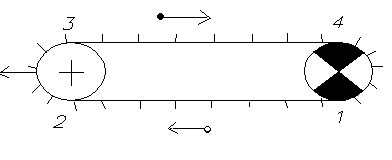

Производительность комбайна Q=Hp∙Bз∙υп.р∙ρ, т/мин, (2.30) где ρ - плотность руды в массиве, ρ=2,1 т/м3. Q=1,2∙0,85∙2,5∙2,1=5,4 т/мин. Ширину рештака конвейера принимаем стандартную, используемую на рудниках ОАО "Беларуськалий", 832 мм.  Рисунок 1 - Площадь сечения транспортируемого груза на скребковом забойном конвейере Для принятого рештака определим площадь сечения транспортируемого груза (см. рис.1) F=F1+F2 (2.31) F1=l∙h=0,662∙0,1=0,0662 м2, (2.32)  (2.33) (2.33)где  F=0,0662+0,063=0,13 м2. Производительность забойного конвейера Q = 3600∙F∙Ψ∙p∙c∙v,т/мин, (2.34) где F- площадь сечения транспортируемого груза (линейный рештак) Ψ= 0,8- коэффициент заполнения желоба, с - коэффициент, учитывающий наклон конвейера, с=1 м; v- скорость цепи v=1м/с; р - плотность калийной руды, р=1,35 т/м. Q = 3600∙0,13∙0,8∙1,35∙1∙1 = 505 т/ч=8,4т/мин,  Рисунок 2.1 – Схема к расчету скребкового конвейера Sсб = S1 = 3000 Н, S2 = S1 + Wx1+ Wxизг+ Wx2 , H, S3 = S2 1,1 , Н, S4 = S3 +Wгр1+ Wгризг+ Wгр2 , Н. Определение сопротивления движению холостой ветви скребкового конвейера до перегиба:  (2.35) (2.35)где, g = 9,8 м/с; qц=19,7 кг/м – линейная масса тягового органа (одноцепной при длине лавы 205 м); Lk - длина участка конвейера, м; fц=0,25 – коэффициент трения цепи о желоб.  Сопротивление на изогнутом участке конвейера  (2.36) (2.36)где Sнб1=Sсб+Wх1=3000+1650=4650 Н. α - полный угол изгиба криволинейного участка, α=2α0.  (2.37) (2.37) Рисунок 2.2 - Расчетная схема  α=2∙5,9=0,2 рад  Определение сопротивления движению холостой ветви скребкового конвейера после перегиба:  (2.38) (2.38) S2 = 3000+1650+186+8712=13548 H, S3= 13548 1,1=14903 Н, Линейная масса груза:  , (2.39) , (2.39)Определение сопротивления движению груженой ветви скребкового конвейера до перегиба:  (2.40) (2.40) Сопротивление на изогнутом участке конвейера  (2.41) (2.41)где Sнб2=S3+Wхгр1=14903+21347=36250 Н.  Определение сопротивления движению груженой ветви скребкового конвейера после перегиба:  (2.42) (2.42) S4 =14903+21347+1450+112777=150477 Н. Определение тягового усилия привода конвейера:  (2.43) (2.43) Определение суммарной мощности электродвигателей:  , (2.44) , (2.44)Для привода конвейера принимаем 2 двигателя мощностью 160 кВт. Проектирование приводной станции Определяем диаметр звездочки цепи тягового органа. Половина углового шага зубьев  (2.45) (2.45)где z- число зубьев звездочки Делительный диаметр равен:  (2.46) (2.46)При определении высоты скребка необходимо чтобы скребок полностью перекрывал звено цепи и во время нахождения скребка на порожней ветви конвейера расстояние между скребком и грунтом должно быть не менее 15мм. Исходя из этих условий, принимаем высоту скребка 100мм. Предлагаю выбрать асинхронный трёхфазный электродвигатель с короткозамкнутым ротором в взрызозащищенном исполнении, предназначенный для привода скребковых и ленточных конвейеров, и других механизмов, применяемых в шахтах, опасных по газу (метан) и пыли, с улучшенными характеристиками, марки DAMEL 2SРЗ 315L-4 с номинальной мощностью Р=160кВт, n=1500об/мин, U=1140/660В, ƞ=0,946, cosφ=0,87, Ммах/ Мном= 2,5,Iст =123/213А. Определяем частоту вращения приводного вала конвейера:  (2.47) (2.47)Требуемое передаточное число привода  (2.48) (2.48)Выбираем редуктор типа Универсал 160КЦМ с передаточным числом i=39,5. Определяем номинальный момент двигателя:  (2.49) (2.49)Предлагаю выбрать турбомуфту предохранительного типа марки VOITH 562TWVVF, предназначенную для защиты трансмиссии от перегрузок, и плавного запуска конвейера. При недопустимом перегреве масло из турбомуфты автоматически сливается через предохранительные пробки, отверстия которых заполнены легкоплавким сплавом. Для транспортирования руды из забоя лавы принимаем скребковый конвейер КС-300 Таблица 2.3 - Техническая характеристика забойной конвейера КС-300

3 Расчет и производительности комплексаТеоретическая производительность – количество полезного ископаемого, добываемого за единицу времени при непрерывной работе выемочной машины с рабочими параметрами, максимально возможными в заданных условиях эксплуатации.  (3.1) (3.1)где m - средняя мощность пласта, м; B - ширина захвата комбайна, м; υп- скорость подачи комбайна, м/мин;  - плотность породы, т/м3. - плотность породы, т/м3. Техническая производительность – максимально возможная среднечасовая производительность при работе в конкретных условиях эксплуатации. Она определяется с учетом простоев, присущих конструкции комплекса (затраты времени на маневровые операции, концевые операции, на устранение отказов).  (3.2) (3.2)где QT - техническая производительность, т/ч; kтех=0,65– для очистных комплексов с односторонней схемой работы комбайна.  Эксплуатационная производительность – производительность с учетом простоев по организационным причинам и простоев, связанным с устранением технических неполадок, не зависящих от конструкции комплекса. Эксплуатационная производительность определяется с учетом коэффициента эксплуатационной производительности, учитывающего время простоев по эксплуатационным, организационным и техническим причинам.  (3.3) (3.3)где QЭ - эксплуатационная производительность, т/ч; kэ=0,55– для очистных комплексов с односторонней схемой работы комбайна.  Показатели работы комплекса Суточная производительность (при 4-хсменном режиме работы)  (3.4) (3.4) Выход руды с 1 метра столба лавы Wпм Wпм = L m γ (3.5) где L - длина выемочной полосы γ - объёмная масса пород Wпм=2051,22,1=517 т Выход руды с 1 цикла Wц Wц = LmВγ, (3.6) где В - ширина захвата режущего органа Wц=2051,20,852,1=440 т Количество циклов в сутки Nц Nц = Qcут / Wц(3.7) Nц=2070/440=4,71 Принимаем 5 циклов с уплотнением графика. Продолжительность цикла Тц, мин. определяется по формуле: Тц = 60Т / Nц(3.8) Тц=6018/5 = 216 мин. Уточняемя суточную производительность лавы для двух комбайнов Qcут = Wц ∙ Nц =440∙5=2200 т/сут Месячная производительность лавы Qмес, т/мес определяется по формуле: Qмес= W25 (4.6) где 25 – среднемесячное количество дней по добыче для комплекса. Qмес=220025=55000 т/мес. Годовая производительность лавы Qгод, т/год определяется по формуле: Qгод=Wмес12 (4.7) Qгод=5500012=660000 т/год. Список использованных источников

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||