системы управления строительными машинами.Требования к системам управления.Влияние на производительность машин. 2 СРС. системы управления строительными машинами. Требования к системам управления. Влияние на производительность машин.

Скачать 125.22 Kb. Скачать 125.22 Kb.

|

|

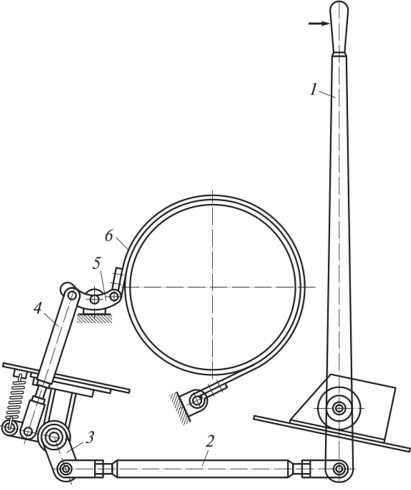

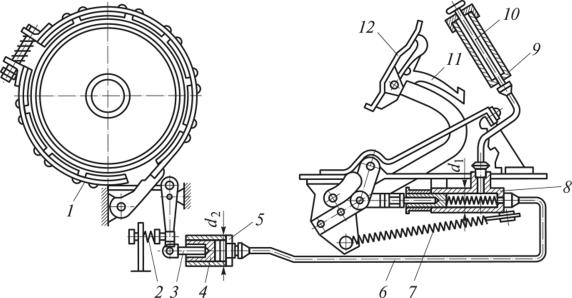

Международная образовательная корпорация СРС №2 По дисциплине: Строительные машины и оборудования Тема: «системы управления строительными машинами.Требования к системам управления.Влияние на производительность машин.» Выполнил: Бакытжанов Айбат Группа:ТПГС 20-2 Проверил: ассист. проф. Шогелова Н.Т. Алматы 2022 Системы управления машин предназначены для силового управления движением рабочих органов или управления режимом работы двигателя, муфт, тормозами, коробкой передач и другими элементами привода. Общие требования к системам управления машин: управление механизмами должно осуществляться с минимальной затратой физических и нервных усилий машиниста (оператора), обеспечивать безопасность работы и способствовать достижению максимальной производительности машины. Управление силовой установкой и машиной в целом требует регулирования нескольких параметров. Для уменьшения числа рукоятей, необходимых для управления каждым механизмом в отдельности, органы управления механизмов часто объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых кинематически связаны между собой и устанавливаются обычно в кабине машиниста. К устройству пультов управления и кабины машиниста предъявляются серьезные требования. В частности, большое значение имеют посадка машиниста, возможность регулировать положение сиденья относительно рукоятей, рычагов и педалей, комфортабельность кабины, величина углов обозрения, взаимное расположение рычагов и т.п. Системы управления можно классифицировать по следующим основным признакам: 1) по способу передачи энергии к исполнительному механизму — механические рычажные, гидравлические, пневматические, электрические и комбинированные; 2) по источнику энергии — от мускульной энергии машиниста и от основной (вспомогательной) силовой установки; 3) по принципу действия — ручные и автоматические. Механическую рычажную систему применяют для управления с помощью рычагов (приводимых в движение рукоятками и педалями) муфтами и тормозами машин малой мощности. Нормальное усилие на рычагах не должно превышать 30...40 Н при ходе не более 25 см, а на педалях — не более 80 Н при ходе не более 20 см. Усилие, прикладываемое к рукоятке или педали, усиливается посредством рычагов трансмиссии и передается к исполнительным органам. Н  а рис. 1.26 показано управление ленточным тормозом от рукоятки. Движение от рычага 1 через регулировочную тягу 2 и рычаг 3 передается толкателю 4, который через рычаг 5 затягивает ленту 6. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за сравнительно больших усилий на перемещение рукояток и педалей. а рис. 1.26 показано управление ленточным тормозом от рукоятки. Движение от рычага 1 через регулировочную тягу 2 и рычаг 3 передается толкателю 4, который через рычаг 5 затягивает ленту 6. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за сравнительно больших усилий на перемещение рукояток и педалей.Рис. 1.26. Рычажная система управления Гидравлические системы управления выполняют двух видов: без- насосные и насосные. В первых рабочее давление жидкости в гидросистеме создается мускульной силой оператора, воздействующего на педаль, рычаг или рулевое колесо, во вторых — насосом. Безнасосные системы управления применяют обычно для управления механизмами, требующими наибольшей чувствительности и плавности включения (например, тормозами). Эти системы существенно не уменьшают усилий на рычагах и педалях по сравнению с рычажными механическими системами управления. В гидравлической безнасосной системе управления (рис. 1.27) имеется два цилиндра: командный 8 и исполнительный 5, соединенные трубопроводом 6. Диаметры цилиндров dI и d2 подбирают так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке 3 исполнительного цилиндра 5.  Рис. 1.27. Гидравлическая безнасосная система управления При нажатии на педаль 12, имеющую фиксирующую защелку 11, кулачок поворачивается вокруг своей оси и через систему регулировочных тяг воздействует на поршень цилиндра 8. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный. Под действием давления рабочей жидкости поршень 4 перемешается влево, давит на шток 3, который рычагами связан с тормозной лентой 1. При снятии нагрузки с педали последняя возвращается в исходное положение возвратной пружиной 7, одновременно поршень цилиндра 8 под действием расположенной внутри пружины перемещается влево, а рычаги тормозной системы освобождают ленту от шкива действием возвратной пружины 2. Возможные утечки рабочей жидкости компенсируются поступлением ее из бачка 9 при открытой запорной игле 10. Насосное гидравлическое управление принципиально отличается от безнасосного тем, что необходимое усилие здесь создается насосом, подающим жидкость под давлением в исполнительный цилиндр. При этом не требуется большого усилия на рычагах управления, так как машинист перемещает лишь золотники распределителей, соединяющие исполнительные цилиндры с насосом или сливным баком (подробнее см. § 3.3). Одним из основных показателей, характеризующих режим работы гидравлических насосных систем управления, является число включений г за 1 ч. Поэтому показателю различают легкий режим работы (z < 300), средний (z = 300...700) и тяжелый (z > 700). К достоинствам гидравлических систем управления относятся компактность и малые размеры пульта управления, рабочих цилиндров и двигателей вследствие применения значительных давлений, возможность передачи усилий к удаленным точкам, отсутствие сложных рычажных систем и шарнирных соединений. При гидравлическом управлении усилие на рычагах управления и их ход значительно меньше, чем при рычажном механическом управлении. Благодаря этому снижается утомляемость машиниста и повышается производительность труда. Недостатки гидравлических систем: резкость включения механизмов, в результате чего возникают динамические нагрузки; необходимость применения специальных сортов рабочих жидкостей; затруднения при эксплуатации машин в условиях жаркого и холодного климата; повышенный класс точности изготовления гидроаппаратуры. Пневматические системы управления отличаются от гидравлических тем, что в них вместо жидкости использован сжатый воздух. На рис. 1.28 приведена принципиальная схема пневматической системы управления. Сжатый воздух от компрессора 1 поступает в масловлагоотделитель 2 и затем в ресивер 3. Контроль давления воздуха в системе осуществляют манометром 4, а сброс его избытка — предохранительным клапаном 5. От ресивера воздух направляется к распределителям 6, а затем к рабочей камере 10 и пневмоцилиндру 9, которые управляют соответственно ленточным 12 и колодочным 8 тормозами машины. Возврат рабочих органов управления в исходное положение производят пружины 11 и 7. Преимуществами пневматического управления являются простота конструкции и мягкость включения механизмов. Недостатки пневмосистем связаны с трудностями очистки воздуха от примесей, и в первую очередь от влаги, а также с низким давлением воздуха (0,7...0,8 МПа), что увеличивает габаритные размеры пневмоагрегатов. Электрические системы управления применяют преимущественно в машинах с электрическим и дизель-электрическим приводами. Управление электроприводом заключается в пуске и остановке электродвигателей, их реверсировании, изменении частоты вращения и обеспечении безопасности работы. Электродвигатели мощностью до 15 кВт включают контроллерами или магнитными пускателями; более мощные двигатели включают обычно при помощи магнитных станций-контакторов, управляемых специальными командоаппаратами. При контроллерном и контакторном управлении можно в определенных пределах регулировать частоту вращения вала асинхронных электродвигателей.  Рис. 1.28. Пневматическая система управления Электрическая система отличается компактностью конструкции, надежностью действия и возможностью применения автоматики. Комбинированные системы управления представляют собой сочетание электрической системы с гидравлической или пневматической. Их достоинства — возможность применения дистанционного управления и сокращение длины масло- и воздухопроводов при сохранении преимуществ и недостатков систем, составляющих данную комбинированную систему. В зависимости от характера воздействия машиниста на управляемые механизмы различают системы управления непосредственного действия и с усилителями (сервоприводы). К первым относятся механическая рычажная и гидравлическая безнасосная системы управления, ко второй — пневматическая, гидравлическая насосная, электрическая и комбинированная системы. Одним из основных направлений повышения производительности и качества работ, выполняемых строительными машинами, является автоматизация систем управления (см. гл. 2). |