Вариант 11. Содержание Индивидуальное задание

Скачать 135.98 Kb. Скачать 135.98 Kb.

|

|

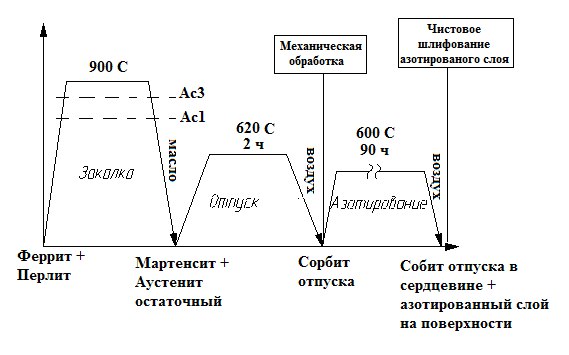

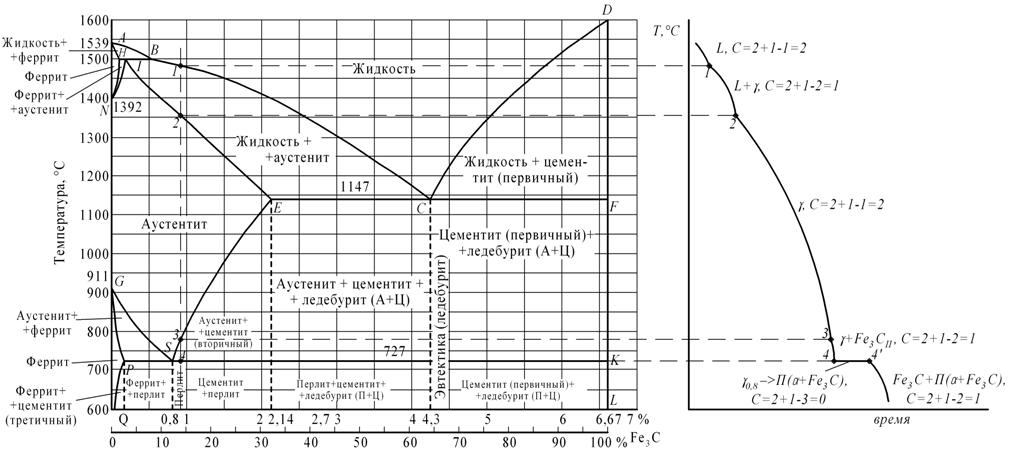

Титульный лист Содержание Индивидуальное задание 1. В чем заключается процесс азотирования? Назначение и особенности азотирования. 2. Начертите диаграмму состояния железо - цементит с указанием во всех ее областях фаз и структурных составляющих. Рассмотрите формирование структуры при охлаждении из жидкого состояния сплава, содержащего 0,9 % С. В произвольной точке этого сплава между линиями ликвидус и солидус определите содержание углерода в фазах и их количество. 3. Что такое прокаливаемость стали ? Какая из приведенных сталей : 18Х2Н4ВА, 40Х, 60 имеет более высокую прокаливаемость и почему? 4. Дисперсно-упрочненные композиционные материалы на металлической основе: принцип их получения, упрочняющие частицы композита, свойства, области применения. Ответ на задание 1. В чем заключается процесс азотирования? Назначение и особенности азотирования. Азотирование –химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Впервые азотирование осуществил Чижевский И.П., промышленное применение – в двадцатые годы. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции:2NH3>2N+3H2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю. Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали. В зависимости от условий работы деталей различают азотирование: для повышения поверхностной твердости и износостойкости; для улучшения коррозионной стойкости (антикоррозионное азотирование). В первом случае процесс проводят при температуре 500…560oС в течение24…90часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет10…12 %, толщина слоя (h) –0,3…0,6мм. На поверхности получают твердость около1000HV. Охлаждение проводят вместе с печью в потоке аммиака. Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд. Происходит ионизация азотосодержащего газа, и ионы бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5…60мин при напряжении1100…1400В и давлении0,1…0,2мм рт. ст., рабочее напряжение400…1100В, продолжительность процесса до24 часов. Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700oС, продолжительность процесса –10часов. На поверхности образуется слой Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость. Общий технологический процесс азотирования состоит из следующих операций: предварительная токарная обработка; · улучшение (закалка и высокотемпературный отпуск); · чистовая обработка; · азотирование; · окончательное шлифование. Азотирование проводят по одноступенчатому режиму при температуре 500—520° С с выдержкой до 90 ч или по двухступенчатому режиму—при 500—520° С (15—20 ч) и при 550—570° С (20—25 ч). Антикоррозионному (декоративному) азотированию подвергают любые стали, в том числе и простые углеродистые, при температуре 600— 700° С, с выдержкой 0,5—1 ч.  Рисунок 1 – График азотирования 2. Начертите диаграмму состояния железо - цементит с указанием во всех ее областях фаз и структурных составляющих. Рассмотрите формирование структуры при охлаждении из жидкого состояния сплава, содержащего 0,9 % С. В произвольной точке этого сплава между линиями ликвидус и солидус определите содержание углерода в фазах и их количество. Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C = K + 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии.  а) б) Рисунок 2: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,9% углерода Сплав железа с углеродом, содержащий 0,9%С, называется заэвтектоидной сталью. Его структура при комнатной температуре цементит (вторичный) + перлит. 3. Что такое прокаливаемость стали ? Какая из приведенных сталей : 18Х2Н4ВА, 40Х, 60 имеет более высокую прокаливаемость и почему? Закаливаемость — способность стали получать высокую твердость при закалке, что обеспечивается получением структуры мартенсита. Высокую закаливаемость имеет сталь 18Х2Н4МА: Сталь 18X2H4МA относится к классу высококачественных легированных конструкционных сталей с сильно упрочняемой сердцевиной. Наряду со сталью 18Х2Н4МА к материалам с сильно упрочняемой сердцевиной относятся стали 20ХГР, 18ХГТ, 30ХГТ, 12ХНЗ, 18Х2Н4ВА и др. Сердцевина имеет мартенситную структуру. Стали этой группы имеют высокую прочность (σв = 1200-1600 МПа) и применяются для крупных деталей, испытывающих значительные нагрузки. По этой причине сталь 18Х2Н4ВА находит свое применение в производстве деталей машиностроения для которых характерны свойства большой износостойкости, жесткости в сочетании с высокой стойкостью к динамическим и вибрационным нагрузкам, что достигается путем цементации.\Одновременное легирование хромом и никелем повышает прочность, пластичность и вязкость сердцевины. Никель, кроме того, повышает прочность и вязкость цементированного слоя. Вольфрам (W) вводится в высококачественную сталь 18X2H4МA сталь для увеличения её красностойкости и повышения устойчивости к обезуглероживанию. ромоникельмолибденовые стали малочувствительны к перегреву при длительной цементации и не склонны к пересыщению поверхностных слоев углеродом. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникельмолибденовой конструкционной стали. 4. Дисперсно-упрочненные композиционные материалы на металлической основе: принцип их получения, упрочняющие частицы композита, свойства, области применения. Процесс получения полуфабрикатов дисперсно-упрочненных композитов на основе металлической матрицы (ДКМ) включает следующие операции: приготовление порошковой смеси, формование, спекание, деформационная и термическая обработка. Свойства и методы получения ДКМ на основе алюминия. Широкое применение в технике нашли алюминиевые ДКМ, упрочненные оксидом алюминия, что способствует существенному повышению жаропрочности и характеристик ползучести алюминия. Часто применяют три марки ДКМ Al – Al2O3, отличающиеся содержанием оксида. САП-1 (6-9 % Al2O3), САП-2 (9,1-13 % Al2O3) и САП-3 (13,1-17 % Al2O3). При увеличении содержания Al2O3 в ДКМ растут твердость и прочность, а пластичность, коэффициент термического расширения, тепло- электропроводность снижаются. САПы имеют высокую коррозионную стойкость, не подвержены межкристаллитной коррозии и коррозии под напряжением. Они отличаются высокой радиационной стойкостью. Для изготовления ДКМ используют тонкодисперсные алюминиевые порошки (пудру). Предварительно дегазированные порошки брикетируют на гидравлических прессах при температуре 833-873 К и давлении 300-600 МПа и подвергают деформированию. ДКМ Al – Al2O3, полученные холодным экструдированием смеси порошков, обладающих высокой износостойкостью. С увеличением содержания Al2O3 (до 30 %) предел текучести, предел прочности, относительное удлинение и вязкость ДКМ уменьшаются, а износостойкость растет. Основной упрочняющей фазой в ДКМ Al – C служит карбид алюминия. Дисперсно-упрочненные композиты получают методами порошковой металлургии и литья. Износостойкие ДКМ Al – C получают также путем механического замешивания подогретого (873 К) порошка графита в расплаве алюминия. Для улучшения смачивания алюминием графит покрывают медью. ДКМ на основе алюминия с карбидами (TiC, ZrC, NbC, WC, Cr3C2, Mo2C) (объемная доля 2-8 %) получают путем механического смешивания с последующим прессованием, спеканием, прокаткой и отжигом. Прочностные характеристики зависят от природы химической связи упрочняющей фазы. ДКМ Al – AlN, Al – Si3N4 получают методом плазмохимического синтеза, а ДКМ Al – FeAl3 – методом механического легирования. Свойства и методы получения ДКМ на основе никеля. Цель создания никелевых ДКМ является повышение жаропрочности и снижение высокотемпературной ползучести никеля и его сплавов. В качестве упрочняющей фазы используют оксиды, так как их стабильность в никеле при высоких температурах выше, чем других тугоплавких соединений. Имеются сведения об изготовлении ДКМ с дисперсными карбидами TiC, TaC. Наиболее широко для упрочнения никеля используют оксиды тория и гафния. Никелевые ДКМ получают методами порошковой металлургии, а порошковые смеси для них готовят методами водородного восстановления в растворах и химического осаждения из растворов солей с последующим восстановлением. Шихту прессуют под давлением 400-600 МПА и спекают в водороде при температуре 1323-1373 К. Спеченные заготовки подвергают горячей экструзии или горячей прокатке, волочению, ротационной ковке, холодной прокатке. В ДКМ с никелевохромной матрицей, содержащей алюминий, и в более сложнолегированных матрицах упрочнение дисперсными частицами сочетается с упрочнением интерметаллидными фазами, выделяющимися из твердого раствора при старении. Уровень их механических свойств очень высок. ДКМ на основе никеля обладают более высокой жаропрочностью, чем матричный материал. Дополнительное повышение жаростойкости ДКМ может быть достигнуто путем нанесения хромоалюминиевых защитных покрытий. Соединение листов из ДКМ в сложных композитах производится методами диффузионной сварки и высокотемпературной пайки. Свойства и методы получения ДКМ на основе хрома. Обладая рядом таких ценных свойств, как высокая температура плавления (2158 К), низкая плотность (7,2×103 кг/м3), высокий модуль упругости (300 ГПа) и повышенная жаростойкость, хром и его сплавы имеют весьма существенный недостаток, ограничивающий их применение в промышленности, низкотемпературную хрупкость, особенно в рекристаллизованном состоянии. Повышенная хрупкость обусловлена наличием в металле примесей внедрения (азот, углерод, кислород, водород и др.). Дисперсное упрочнение способствует повышению жаропрочности, длительной прочности и снижению температуры вязкохрупкого перехода хрома за счет рафинирующего действия на матрицу дисперсных частиц и более прочной релаксации напряжений под нагрузкой. Эффективными упрочнителями являются тугоплавкие оксиды, поскольку растворимость кислорода в хроме очень мала. Преимущественно используют оксиды магния и тория. Оксид магния взаимодействует с оксидом хрома с образованием шпинели MgCr2O4, активно поглощает азот, удаляя эти примеси из хромовой матрицы. Кроме того, для упрочнения хрома используют оксиды ZrO2, HfO2, La3O2, а также нитриды, карбиды, бориды титана, циркония, тантала и других тугоплавких металлов. При введении оксидов в хром достигается не столько повышение жаропрочности, сколько снижение порога хладноломкости. При легировании хрома активными нитридо-, карбидо- и борообразователями (Ti, Ta, Nb, Zr и др.) происходит выделение дисперсных частиц тугоплавких соединений. При этом существенно снижается сегрегация примесей внедрения на границах зерен. Свойства и методы получения ДКМ на основе молибдена. При дисперсном упрочнении молибдена удается достичь значительного повышения жаропрочности и длительной прочности. В качестве упрочнителей используют карбиды, нитриды и оксиды, так как растворимость кислорода, азота и углерода в молибдене очень мала. Степень упрочнения от введения карбидов в молибдене возрастает в ряду TiC, NbC, ZrC, HfC. Повышение температурных пределов применения ДКМ на основе Mo, достигается за счет введения стабильных дисперсных фаз (ZrC, TiC, TiN и др.) в сочетании с твердорастворным упрочнением. ДКМ получают методами дуговой или плазменно-дуговой плавки. Добавки упрочняющих оксидов (ZrO2, ThO2 и др.) вводят в молибден методами механического смешивания, химического осаждения и внутреннего окисления. Установлено, что дисперсные частицы ZrO2, введенные методом химического осаждения в активный порошок молибдена, оказывают значительное антирекристаллизационное влияние при спекании. Свойства и методы получения ДКМ на основе вольфрама. Вольфрам представляет большой интерес для техники, как основа конструкционных материалов, работающих при температурах выше 2273 К. Дисперсное упрочнение может быть осуществлено карбидами, нитридами и оксидами. Присутствие дисперсных частиц стабилизирует структуру, повышает температуру начала рекристаллизации вольфрама и обеспечивает высокие механические свойства. Наиболее эффективно повышают прочностные свойства вольфрама дисперсные карбиды. Упрочнение карбидами применяют в сочетании с твердорастворным упрочнением за счет легирования рением, ниобием, танталом, молибденом. Широкое распространение получили вольфрамовые ДКМ с оксидами, в частности, с оксидами тория алюмо-кремнещелочными присадками. В связи с радиоактивностью тория, ведутся работы по его замене на оксиды гафния, циркония и редкоземельных элементов. Вольфрамовые ДКМ получают методами механического и химического смешивания. При введении оксидов в твердые растворы вольфрама с рением повышаются прочностные характеристики ДКМ при комнатной и умеренных температурах, и растет пластичность. Присутствие в вольфраме оксидов (ThO2, MgO, Al2O3) положительно влияет на его жаропрочность. Свойства и методы получения ДКМ на основе серебра. Для упрочнения серебра используют оксиды кадмия, алюминия, меди, никеля, олова, индия, свинца, цинка, сурьмы, титана и др. Дисперсно-упрочненные композиты на основе серебра получают методами порошковой металлургии и избирательным внутренним окислением сплавов Ag. Взаимодействие компонентов ДКМ отсутствует вплоть до температуры диссоциации оксида. Оксидами кадмия упрочняют также псевдосплавы серебро-никель. Известны электоконтактные материалы с высокими износо- и жаростойкостью на основе серебра, упрочненные совместно оксидами кадмия, олова, индия, цинка. Получают их путем внутреннего окисления сложнолегированных сплавов серебра. Другой способ получения: несколько различных сплавов серебра размалывают, механически смешивают, прессуют, спекают и избирательно окисляют. Области применения ДКМ. ДКМ на основе алюминия применяют в изделиях длительно работающих при температурах 573-773 К. Из САПов изготовляют противопожарные экраны самолетов, теплообменники для авиастроения и химической промышленности, крепеж. Высокая коррозионная стойкость и способность поглощать нейтроны позволили использовать САП для изготовления опорных элементов трубопроводов атомных реакторов. ДКМ Al-C используется для изготовления поршней двигателей внутреннего сгорания. Никелевые ДКМ применяют для изготовления деталей двигателей, подверженных воздействию температур до 1573 К и невысоких напряжений. Такие условия работы характерны для деталей сопла, камер сгорания и форсажных камер авиационных двигателей. Дисперсно-упрочненный нихром используют в производстве горячих газопроводов, теплозащитных панелей, высокотемпературных крепежных деталей. Дисперсно-упрочненные композиты на основе хрома перспективны для изготовления рабочих и сопловых лопаток газотурбинных двигателей, нагревателей и электропечей. Прочность печных нагревателей из хромовых ДКМ значительно превышает прочность селитовых нагревателей. Молибденовые ДКМ, обладающие такими характеристиками, как высокие - температура плавления, прочность, твердость и жесткость при повышенных температурах, хорошие тепловые и электрические свойства, сопротивление термическим ударам, коррозионная стойкость в различных агрессивных средах; наряду с достаточной технологичностью, эти свойства обеспечивают перспективы для применения в различных областях техники. Для изготовления деталей, работающих в окислительной среде, используют молибденовые ДКМ с покрытиями. Вольфрамовые ДКМ, упрочненные оксидами, широко применяют в светотехнике, электротехнике и электронике. Из них производят спирали для мощных ламп накаливания. Торированный вольфрам используют для изготовления электродных газоразрядных ламп. Благодаря высоким эмиссионным свойствам, ДКМ используют в электронике в качестве эмиттера электронов. Из ДКМ на основе серебра производят электрические контакты для низковольтной аппаратуры, обладающие высокими электро- и теплопроводностью, электроэрозионной и коррозионной стойкостью, малой склонностью к свариванию и низким контактным сопротивлением. Упрочненные оксидами фехрали (сплавы Fe-Cr-Al) используют в качестве нагревателей в электротехнической промышленности. Медь эффективно упрочняется тугоплавкими оксидами (ThO2, BeO, Al2O3). Сочетание высокой жаропрочности и электропроводности открывает возможности для изготовления из медных ДКМ электроконтактов, обмоток роторов электродвигателей, трубчатых теплообменников. ДКМ на основе титана с оксидами и карбидами служат для изготовления компрессорных дисков и других изделий, эксплуатируемых при 873-973 К. ДКМ на основе свинца с оксидами применяют в электротехнике (пластины кислотных аккумуляторов, ванны электрохимического хромирования). ДКМ на основе платины используют для изготовления термометров сопротивления, высокотемпературных термопар, нагревательных элементов, сосудов для получения стекловолокон и др. При использовании ДКМ увеличивается долговечность изделий, что позволяет получить существенный экономический и технический эффект. Список литературы 1. Акулич Н. В. Материаловедение и технология конструкционных материалов. Мн. 2008. -285 с. 2. Гелин Ф. Д., Чаус А. С. Металлические материалы. Мн., 2007. — 306 с. 3. Геллер Ю. А., Рахштадт А. Г. Материаловедение. − М.: Металлургия, 1975. − 447 с. 4. Дриц М. Е., Москалев М. А. Технология конструкционных материалов и материаловедение. М.: Металлургия. 1990. – 255 с. 5. Конструкционные материалы: Справочник/Под ред. Арзамасова Б.Н. – М.: Машиностроение, 1990. – 687 с. |