Газопровод методичка. Содержание курсового проекта Оформление расчетнопояснительной записки

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

Расчетная кинематическая вязкость определяется по одной из формул: 1) по формуле Вальтера (ASTM):  (3.1.5) (3.1.5) (3.1.6) (3.1.6) (3.1.7) (3.1.7) где νT - расчетная кинематическая вязкость, мм2/с; ν1,ν2- кинематическая вязкость при абсолютных температурах Т1, Т2, мм2/с; а, b - эмпирические коэффициенты. 2) по формуле Рейнольдса-Филонова:  ; (3.1.9) ; (3.1.9)  , ,где и - коэффициент крутизны вискограммы, 1/К. Достаточно точная зависимость обеспечивается по формуле 3.1.9 в интервале T2 В остальных случаях предпочтительней использовать формулу 3.1.6. 3.2 Выбор насосного оборудования Расчетная часовая пропускная способность нефтепровода определяется по формуле:  , (3.2.1) , (3.2.1)где GГ -годовая производительность нефтепровода, млн.т/год; ρТ - расчетная плотность нефти, кг/м3; кнп- коэффициент неравномерности перекачки и принимается равной: для трубопроводов, прокладываемых параллельно с другими нефтепроводами и образующих систему - 1,05; однониточных нефтепроводов, подающих нефть к нефтеперерабатывающему заводу, а также для однониточных нефтепроводов, соединяющих систему -1,07; однониточных нефтепроводов, подающих нефть от пунктов добычи к системе трубопроводов - 1,10. NP-расчетное число рабочих дней в году (табл. 3.2.1), сутки. Таблица 3.2.1 Расчетное число рабочих дней магистральных нефтепроводов

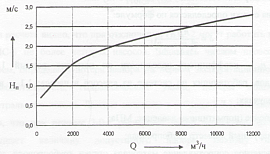

Примечание. В числителе указаны значения числа рабочих дней для нормальных условий прокладки, в знаменателе - при прохождении нефтепровода в сложных условиях. В соответствии с найденной расчетной часовой производительности нефтепровода подбираются основные насосы нефтеперекачивающей станции исходя из условия: 0,8Qном<Qч<1,2Qном, (3.2.2) где Qном- подача выбранного типа насосов при максимальном к.п.д.. Если условие (3.2.2) выполняется для двух типов насосов, то дальнейшие расчеты выполняются для каждого из них. Аналогично подбираются подпорные насосы. Согласно приложениям 2 и 3, выбираем насосы с наибольшим диаметром ротора. Напор этих насосов при найденной расчетной часовой производительности составит: Нмн(пн) =Но+aQч -вQч2(3.2.3) Насосы с номинальной подачей от 500 м3/ч и более предполагается, что соединяются последовательно по схеме - три работающих плюс один резервный. Далее рассчитывается рабочее давление на выходе головной насосной станции по формуле:  (3.2.4) (3.2.4)где g- ускорение свободного падения, равное 9,81 м/с2; тмн - число последовательно включенных магистральных насосов (обычно равное 3); Нмн, Нпн- напоры магистрального и подпорного насоса при найденной расчетной производительности. Найденное рабочее давление должно быть меньше допустимого из условия прочности запорной арматуры:  , (3.2.5) , (3.2.5) Где Рдоп=6,4 МПа Если условие 3.2.5 не выполняется, то необходимо либо уменьшить число магистральных насосов, либо воспользоваться сменными роторами меньшего диаметра, либо уменьшение расчетного напора путем обточкой рабочих колес по наружному диаметру. 3.3 Определение диаметра нефтепровода Внутренний диаметр нефтепровода вычисляется по формуле  , (3.3.1) , (3.3.1)где w0 - рекомендуемая скорость перекачки, определяемая из графика (рис.3.2.1)  Рис.3.3.1.Зависимость рекомендуемой скорости перекачки от плановой производительности нефтепровода По вычисленному значению внутреннего диаметра, принимается ближайший стандартный наружный диаметр нефтепровода DH .Значение наружного диаметра также можно определить по таблице 3.3.1. Таблица 3. Параметры трубопроводов

По приложению 1 выбирается поставщик и характеристики материалов труб 3.4 Определение толщины стенки В курсовом проекте трубопровод предполагается прокладывать подземно, поэтому рассматриваем методику для данного случая. Толщина стенки определяется по формуле:  (3.4.1) (3.4.1)где пр – коэффициент надежности по нагрузке, равный 1,15-для нефтепроводов, работающих по системе из «насоса в насос»; 1,1 – во всех остальных случаях; Р – рабочее (нормативное) давление, Мпа; Dн – наружный диаметр трубопровода; R1 – расчетное сопротивление материала стенки трубопровода, которое можно рассчитать по формуле:  (3.4.2) (3.4.2)где  –нормативное сопротивление растяжению (сжатию) материала труб и сварных соединений, определяемое из условия работы на разрывы, равное минимальному пределу прочности –нормативное сопротивление растяжению (сжатию) материала труб и сварных соединений, определяемое из условия работы на разрывы, равное минимальному пределу прочности  =σвр(см. прил. 1); =σвр(см. прил. 1);m- коэффициент условий работы трубопровода, для I, II категории трубопроводов m= 0,75; для HI, IV категории трубопроводов m= 0,9; для В категории трубопроводов m= 0,6; K1 –коэффициент надежности по материалу (см. прил. 1); Кн– коэффициент надежности по назначению трубопровода, зависящий от его диаметра (для DH≤1000 мм Кн=1, для DH=1200 мм KH=1,05). При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия:  , (3.4.3) , (3.4.3)где  коэффициент двухосного напряженного состояния металла труб, определяемый по формуле: коэффициент двухосного напряженного состояния металла труб, определяемый по формуле:  (3.4.4) (3.4.4)где  - продольное осевое сжимающее напряжение, Мпа, определяемое от расчетных нагрузок и воздействий с учетом упругопластической работы металла труб в зависимости от принятых конструктивных решений. При растягивающих осевых продольных напряжениях ( - продольное осевое сжимающее напряжение, Мпа, определяемое от расчетных нагрузок и воздействий с учетом упругопластической работы металла труб в зависимости от принятых конструктивных решений. При растягивающих осевых продольных напряжениях ( 0) 0)  1,0 , при сжимающих осевых продольных напряжениях ( 1,0 , при сжимающих осевых продольных напряжениях ( <0): <0): (3.4.5) (3.4.5)где Δt– расчетный перепад температур;  – коэффициент Пуассона, – коэффициент Пуассона,  =0,3 [5]; =0,3 [5]; - коэффициент линейного расширения металла, - коэффициент линейного расширения металла,  =1,2-10-5 1/°С; =1,2-10-5 1/°С;Е-модуль Юнга, Е=2,06· 105 Мпа; De– внутренний диаметр трубопровода, м. De=DH-2δ, (3.4.6) где δ– толщина стенки трубопровода, м. Абсолютное значение максимального положительного и максимального отрицательного температурных перепадов:  (3.4.7) (3.4.7) (3.4.8) (3.4.8)Пересчитываем толщину стенки нефтепровода с учетом двухосного напряженного состояния металла. Полученное расчетное значение толщины стенки трубопровода округляется до ближайшего большего значения, предусмотренного государственными стандартами или техническими условиями. 3.5 Проверка на прочность и устойчивость нефтепровода Проверку на прочность подземных трубопроводов в продольном направлении производят по условию:  (3.5.1) (3.5.1)где R1- расчетное сопротивление материала;  -коэффициент, учитывающий двухосное напряженное состояние металла труб. При растягивающих осевых продольных напряжениях ( -коэффициент, учитывающий двухосное напряженное состояние металла труб. При растягивающих осевых продольных напряжениях ( 0) 0)  1,0 , при сжимающих осевых продольных напряжениях ( 1,0 , при сжимающих осевых продольных напряжениях ( <0) определяется по формуле <0) определяется по формуле:  (3.5.2) (3.5.2) где  -кольцевые напряжения в стене трубы от расчетного внутреннего давления, равные: -кольцевые напряжения в стене трубы от расчетного внутреннего давления, равные:  (3.5.3) (3.5.3)где пр, Р-обозначения те же, что в формуле (3.4.1);  -внутренний диаметр нефтепровода, м -внутренний диаметр нефтепровода, мДля предотвращения недопустимых пластических деформаций трубопроводов проверку производят по условиям:  , (3.5.4) , (3.5.4) (3.5.5) (3.5.5)где  -максимальные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, МПа; -максимальные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, МПа; - коэффициент, учитывающий двухосное напряженное состояние металла трубы; - коэффициент, учитывающий двухосное напряженное состояние металла трубы; - кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа; - кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа; - нормативное сопротивление материала, зависящее от марки стали и в расчетах принимается - нормативное сопротивление материала, зависящее от марки стали и в расчетах принимается  = = , МПа; , МПа; (3.5.6) (3.5.6)Где  -радиус упругого изгиба оси трубопровода, м; -радиус упругого изгиба оси трубопровода, м; - коэффициент Пуассона, - коэффициент Пуассона,  = 0. = 0.Для проверки по деформациям находим кольцевые напряжения от действия нормативной нагрузки - внутреннего давления  (3.5.7) (3.5.7)Коэффициент  определяется по формуле: определяется по формуле: (3.5.8) (3.5.8)Если проверка на недопустимые пластичные деформации не соблюдается, то для обеспечения надежности трубопровода при деформациях необходимо увеличить минимальный радиус упругого изгиба, решая уравнение:  , (3.5.9.) , (3.5.9.)Проверку общей устойчивости трубопровода в продольном направлении в плоскости наименьшей жесткости системы производят по неравенству: S ≤ m Nкр (3.5.10) S - эквивалентное продольное осевое усилие в сечении трубопровода, определяемое по формуле:  (3.5.11) (3.5.11)F- площадь поперечного сечения металла трубы, м2. Для труб круглого сечения:  , (3.5.12) , (3.5.12)Nкp- продольное критическое усилие, при котором наступает потеря продольной устойчивости трубопровода. Nкpследует определять согласно правилам строительной механики с учетом принятого конструктивного решения и начального искривления трубопровода в зависимости от глубины его заложения, физико-механических характеристик фунта, наличия балласта, закрепляющих устройств с учетом их податливости. На обводненных участках следует учитывать гидростатическое воздействие воды. В случае пластической связи трубы с грунтом продольное критическое усилие находится по формуле:  , (3.5.13) , (3.5.13)где Р0 - сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины, Па:  , (3.5.14) , (3.5.14)где Сгр - коэффициент сцепления грунта (табл. 3.5.1), кПа Ргр- среднее удельное давление на единицу поверхности контакта трубопровода с грунтом, МПа:  (3.5.15) (3.5.15)где пгр - коэффициент надежности по нагрузке от веса грунта, равный 0,8; γ гр - удельный вес грунта (табл.3.5.1), кН/м3; h0- глубина заложения трубопровода (табл. 3.5.2), м; qтр – расчетная нагрузка от собственного веса заизолированного трубопровода с перекачиваемой нефтью, Н/м Таблица 3.5.1 Расчетные характеристики уплотненных влажных грунтов средней полосы России

Таблица 3.5.2 Рекомендуемые величины заглубления трубопроводов

qтр =qм+qи+qпр, (3.5.16) где qм- нагрузка от собственного веса металла трубы, Н/м: qм=  (3.5.17) (3.5.17)где псв- коэффициент надежности по нагрузкам от действия собственного веса, равный 1,1, а при расчете на продольную устойчивость и устойчивость положения равный 0,95; γм- удельный вес металла труб, принимаемый равным 78500 Н/ м3; qu - нагрузка от собственного веса изоляции, которое может быть принято 10% от собственного веса металла трубы, Н/м:  (3.5.18) (3.5.18) qпр- нагрузка от веса нефти, находящейся в трубопроводе, Н/м:  g g (3.5.19 (3.5.19)qвеpm -сопротивление вертикальным перемещениям отрезка трубопровода единичной длины, Н/м .  (3.5.20) (3.5.20)J- осевой момент инерции, м4:  (3.5.21) (3.5.21)Продольное критическое усилие для прямолинейных участков подземных трубопроводов в случае упругой связи с грунтом:  , (3.5.22) , (3.5.22) где k0 - коэффициент постели грунта при сжатии (табл. 3.5.3), МН/м3. Таблица 3.5.3 Величины коэффициента постели грунта при сжатии

Если характер связи трубопровода с грунтом не определен, то необходимо принять меньшее из Nкр. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, МН/м3

, МН/м3