Отчёт практика ПМ. Содержание Вопрос Задачи буровых организаций, их структура 5 Вопрос 2

Скачать 247.73 Kb. Скачать 247.73 Kb.

|

1 2 4). Контроль за параметрами буровых и тампонажных растворов. В процессе бурения и промывки скважины свойства бурового раствора должны контролироваться с периодичностью, установленной буровым предприятием на данной площади (месторождении). Показатели свойств бурового раствора не реже одного раза в неделю должны контролироваться лабораторией бурового предприятия с выдачей начальнику буровой (буровому мастеру) результатов и рекомендаций по приведению параметров раствора к указанным в проекте. Перед и после вскрытия пластов с АВПД, при возобновлении промывки скважины после СПО, геофизических исследований, ремонтных работ и простоев начинать контроль плотности и вязкости, газосодержания бурового раствора следует сразу после восстановления циркуляции. Не допускается отклонение плотности бурового раствора (освобожденного от газа), находящегося в циркуляции, более чем на 20 кг/м3 от установленной проектом величины (кроме случаев ликвидации газонефтеводопроявлений) [ПБ]. При вскрытии газоносных горизонтов и дальнейшем углублении скважины (до спуска очередной обсадной колонны) должен проводиться контроль БР на газонасыщенность. При применении эмульсионных, ингибированных и недиспергирующих полимерных буровых растворов, растворов на нефтяной основе и др. контроль показателей свойств, характерных для каждого специального раствора, и их регулирование проводятся согласно инструкциям по применению. При установлении периодичности контроля параметров можно руководствоваться таблицей 1. Таблица 1 – Периодичность контроля параметров БР

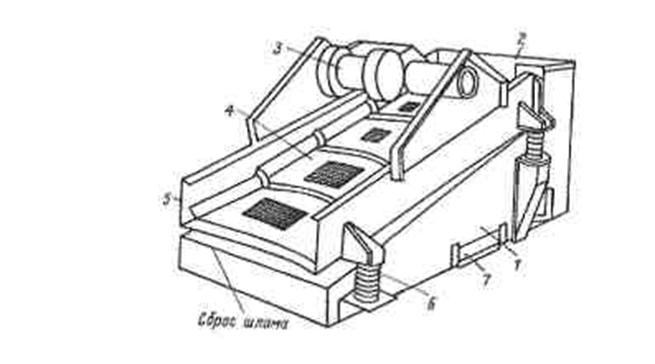

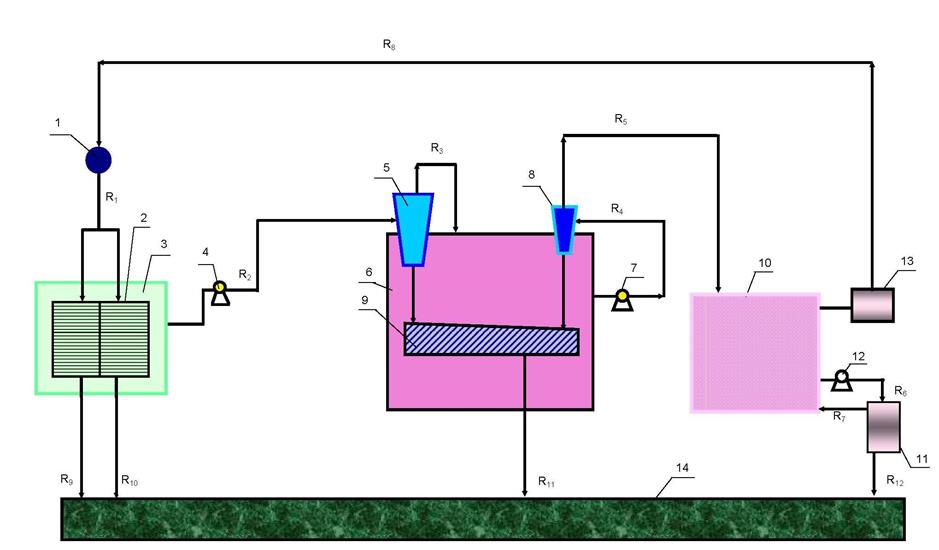

5). Приборы для определения параметров буровых и тампонажных растворов. Контроль параметров бурового раствора осуществляется с помощью серийно выпускаемых приборов. Для измерения плотности раствора могут быть использованы: весы рычажные, ареометр АБР-1(2). Определение условной вязкости раствора производится с помощью вискозиметра ВБР-1(2), воронки Марша; определение реологических параметров – с помощью ротационного вискозиметра, определение фильтратоотдачи раствора – с помощью прибора ВМ-6 либо фильтр-пресса. Для измерения толщины глинистой корки используется линейка, содержания песка в растворе – отстойник ОМ-2 (ОП-2), стабильности раствора – цилиндр стабильности ЦС-2 или стеклянный мерный цилиндр. Также плотность бурового раствора определяют в лаборатории при помощи пикнометров и весов рычажных – плотномеров, а на буровой – специальными ареометрами (АГ-3ПП). Ареометр состоит из мерного стакана, поплавка со стержнем и съемного грузика. На стержне имеется две шкалы: основная, по которой определяется плотность раствора, и поправочная, используемая при применении минерализованной воды. Основная шкала для удобства делится на две части: одна служит для измерения плотности от 900 до 1700 кг/м3, при этом на мерный стакан навинчивается грузик; вторая служит для измерения плотности от 1600 до 2400кг/м3 – при снятом грузике. Вязкость. Условная вязкость определяется стандартным полевым вискозиметром ВП. Время вытекания определенного объема глинистого раствора из ВП характеризует вязкость раствора. Стандартный полевой вискозиметр СПВ-5 состоит из воронки, оканчивающейся трубкой. Внутренний диаметр трубки 5 мм, длина – 100 мм. В комплект вискозиметра входит мерная кружка и сетка. Кружка разделена внутренней перегородкой на два отделения объемом 200 и 500 см3. Время истечения из вискозиметра 500 см3 воды составляет 15 с и носит название водного числа вискозиметра. Показатель фильтрации (водоотдача) бурового раствора. В промысловых условиях показатель фильтрации определяют прибором ВМ-6 по методу измерения уменьшения объема пробы раствора в процессе фильтрации. В связи с возрастанием глубин бурения появилась необходимость определять показатель фильтрации при высоких температурах. Для этого используется фильтр-пресс ФП-200, который предназначен для термообработки и измерения статического и динамического показателей фильтрации (определяют в лабораторных условиях). Толщина корки. Существует два метода измерения толщины корки. При первом методе вынутый из прибора для определения водоотдачи фильтр с коркой глины помещают на стеклянную пластинку и толщину корки замеряют с помощью стальной линейки. Этим методом пользуются в полевых условиях. В условиях стационарной лаборатории промывочных жидкостей для определения толщины корки пользуются прибором Вика. Толщину корки измеряют в шести точках во взаимно перпендикулярных направлениях, после чего определяют среднее значение в миллиметрах. Статическое напряжение сдвига (СНС). Для определения статического напряжения сдвига пользуются прибором СНС-2, основанным на измерении усилия, возникающего на поверхности цилиндра, который погружен в соосный медленно вращающийся цилиндр, заполненный испытуемым глинистым раствором. Для определения СНС применяется и полевой вискозиметр фирмы “FANN” Порядок работы на трехскоростном полевом вискозиметре: 1. Поместите образец бурового раствора в подходящий сосуд. 2. Погрузите ротор в буровой раствор точно до нанесенной отметки, регулируя глубину погружения платформой. 3. После погружения корпуса ротора: до отметки надежно зафиксируйте платформу винтом. 4. Убедитесь, что вискозиметр подключен к электросети. Подайте напряжение на вискозиметр, переведя переключатель на задней панели вискозиметра в положение "on". 5. Установите переключатель скорости в положение 600 об/мин. 6. Подождите несколько секунд пока показатели на шкале не достигнут постоянного значения и запишите их, как показания при 600 об/мин. 7. Установите переключатель скорости в положение 300 об/мин. 8. Подождите несколько секунд пока показатели на шкале не достигнут постоянного значения и запишите их, как показания при 300 об/мин. 9. Установите переключатель скорости в положение 600 об/мин и перемешивайте буровой раствор в течение нескольких секунд. 10. Затем переведите переключатель скорости в положение "GEL" и отключите электропитание. 11. После остановки ротора выждите 10 секунд. 12. Через 10 секунд включите вискозиметр, одновременно наблюдая за шкалой. 13. Запишите максимальное отклонение стрелки перед разрушением геля, как значение СНС через 10 секунд. 14. Установите переключатель скорости в положение 600об/мин иперемешивайте буровой раствор в течение нескольких секунд. 15. Затем переведите переключатель скорости в положение "GEL" и отключите электропитание. 16. После остановки ротора выждите 10 минут. 17. Через 10 минут включите вискозиметр, одновременно наблюдая за шкалой. 18. Запишите максимальное отклонение стрелки перед разрушением геля, как значение СНС через 10 минут. Содержание песка (концентрация посторонних твердых примесей). Для определения содержания песка применяют отстойники двух видов: металлический (ОМ-2) и стеклянный (мензурка Лысенко). Металлический отстойник ОМ-2 представляет собой цилиндрический сосуд, оканчивающийся внизу трубкой, внутри которой помещена градуированная сменная пробирка объемом 10 мл с ценой деления 0,1 мм. В верхней части отстойника на уровне, соответствующем объему 500 мл, имеется отверстие для слива воды. На горловину сосуда надевается крышка, которая служит одновременно для отмеривания бурового раствора (50мл) Стабильность и седиментация. Стабильность раствора определяют двумя методами. В первом случае находят количество отделившейся от глинистого раствора воды в мерном цилиндре емкостью 100 см3 через 24 ч. Этот метод в практике называют суточным отстоем. Во втором случае стабильность определяется по разности плотностей глинистого раствора, залитого в верхнюю и нижнюю половины специального цилиндра емкостью 500 см3. Стабильным считается тот раствор, у которого эта разница не превосходит 0,02; для утяжеленных растворов эта разница должна быть не выше 0,06. Показатель седиментации глинистого раствора находится по формуле S = 100 – V где S – показатель седиментации, % 100 – вместимость мерного цилиндра, см3, V- положение уровня раздела раствора после суточного отстоя, см3. Концентрация водородных ионов (водородный показатель). Величина рН характеризует щелочность буровых растворов. При рН > 7 жидкости щелочные, при рН < 7 – кислые. Необработанные буровые растворы имеют рН = 6,5-7,5. У химически обработанных растворов рН = 12,5-13,5. Концентрацию водородных ионов определяют в буровых растворах и в их фильтратах. Значение рН фильтратов всегда меньше, чем рН бурового раствора. На буровых рН определяют ориентировочно с помощью индикаторной бумаги. Для измерения наносят каплю бурового раствора или фильтрата на индикаторную бумагу и, перевернув ее, наблюдают за изменением окраски бумаги. Сравнив цвет, приобретенный индикаторной бумагой, с цветной шкалой, определяют рН с точностью до единицы. В лабораторных условиях рН измеряют с помощью рН-метров различных конструкций. Концентрация газа. При бурении важно знать наличие в растворе воздуха или нефтяного газа. Содержание газа в промывочной жидкости определяют с помощью приборов ВГ–1М и ПРГ-1. Принцип работы этих приборов основан на свойстве газов сжижаться под действием избыточного давления. Прибор ВГ-1М разработан на основе прибора ВМ-6. Отличие состоит в том, что плунжер у ВГ-1М несколько длиннее и он снабжен двумя шкалами: верхняя предназначена для измерения показателя фильтрации, нижняя – содержания газа. Концентрацию газа (в %) вычисляют по формуле С0 = (250 – Vж)*2 где – 250-суммарный объем глинистого раствора с газом, см3; Vж- объем глинистого раствора после удаления газа, см3; 2-множитель для получения результата в процентах. При необходимости определения содержания коллоидных частиц в буровом растворе используется методика, в основу которой положен экспресс-метод определения бентонита в буровом растворе по величине адсорбции метиленовой сини (М.С.). Для измерения водородного показателя (рН) бурового раствора могут быть использованы индикаторная бумага и лабораторный рН-метр. Для определения смазочной способности бурового раствора используются тестер предельного давления и прибор КТК-2. Остальные параметры глинистого раствора определяют в стационарных лабораторных условиях. Для контроля параметров бурового раствора могут быть использованы другие серийно выпускаемые приборы, в том числе импортные при условии корреляции их показаний с показаниями соответствующих отечественных приборов. Параметры буровых растворов должны соответствовать указанным в регламенте. При работе с приборами и установками для определения параметров бурового раствора необходимо руководствоваться правилами и инструкциями по их безопасному применению. Контроль плотности и условной вязкости буровых растворов рекомендуется производить: при нормальных условиях бурения – через 2 часа, в осложненных условиях – через 0,5 часа. Реологические, структурно-механические параметры и показатель фильтрации в нормальных условиях определяются 2 раза за смену (продолжительность смены – 12ч), в осложненных условиях – через каждые 2 часа. Все показания записываются в рабочий журнал. 6). Очистка буровых растворов от выбуренной породы. Очистке буровых растворов уделяют особое внимание, так как поступающая в буровой раствор выбуренная порода оказывает вредное влияние на его основные технологические свойства, а, следовательно, и на технико-экономические показатели бурения скважин: на стоимость скважины через скорость проходки, гидравлику, объемы разбавления для поддержания плотности, коэффициент трения бурильного инструмента, дифференциальные прихваты, потерю циркуляции, сальники на КНБК, износ бурового оборудования и инструмента и т.д. Кроме того, при накоплении шлама в буровой промывочной жидкости существенно снижается ее глинизирующая способность, что приводит к образованию толстой рыхлой корки на стенках скважины в зонах фильтрации и создает опасность обвалов. За счет повышения плотности промывочной жидкости значительно возрастает вероятность поглощения и гидроразрыва пластов. Частицы пород, обладающие коагулирующими свойствами, например ангидрит, могут вызвать необратимую коагуляцию промывочной жидкости. Даже в естественных промывочных жидкостях крупные частицы - нежелательный компонент. Затраты на очистку бурового раствора, а также решение проблем, связанных с повышенным содержанием твердой фазы, составляют значительную часть общих расходов на бурение скважин. Технология и средства очистки буровых растворов Эффективная очистка буровых растворов от выбуренной породы является важнейшим фактором снижения затрат материалов на регулирование параметров буровых растворов, повышения технико-экономических показателей бурения скважин, улучшения качества вскрытия продуктивных пластов. Методы очистки промывочной жидкости от шлама можно классифицировать следующим образом: естественные (желобная система и отстойники); принудительные - механические (сита); принудительные - гидравлические (центрифугирование в гидроциклонах и центрифугах); физико-химические, комбинированные. Очистка бурового раствора от выбуренной породы и газа должна осуществляться комплексом средств, предусмотренных проектом на строительство скважины, в последовательности: скважина-блок глубокой очистки (вибросито) – дегазатор - блок тонкой очистки (песко и илоотделитель) - блок регулирования твердой фазы (гидроциклонные глиноотделители, центрифуга). Твердые частицы в буровой промывочной жидкости делятся на коллоиды (менее 2 мкм), илы (2-80 мкм) и пески (более 80 мкм). Чем меньше размеры частиц, тем сложнее они выводятся из промывочной жидкости. Особую сложность представляет удаление излишней твердой фазы, представленной глинистыми разностями. Такие частицы в процессе бурения обычно быстро диспергируются до размеров исходной дисперсной фазы. При выборе оборудования для очистки раствора учитываются конкретные условия бурения и следующие требования: 1) Каждый аппарат (ступень) должен обладать пропускной способностью, превышающий максимальный расход бурового раствора; 2) В циркуляционной системе аппараты для очистки должны работать строго в указанной последовательности. Если в ступени тонкой очистки почему-либо перестал работать пескоотделитель, то илоотделитель начинает работать в режиме пескоотделителя, и тонкодисперсные частицы (ил) остаются в растворе; 3) Каждое устройство должно выполнять вполне определенную функцию и использоваться только по необходимости. Нагрузку по очистке на каждый аппарат следует планировать исходя из предельных размеров удаляемых частиц шлама: для вибросита > 75 мкм, для пескоотделителя >40 мкм, для илоотделителя > 25 мкм, для центрифуги > 5 мкм; 4) Для очистки неутяжеленного раствора надо применять трехступенчатую систему: вибросита (ВС-1 или ВС-2), пескоотделитель (ПГ-50), илоотделитель (ИГ-45); 5) Для утяжеленного раствора необходима двухступенчатая система: вибросита, гидроциклонный сепаратор. Если раствор обогащен глиной, в качестве неполной третьей ступени очистки используют глиноотделители. При выборе и применении оборудования для очистки необходимо также учитывать комплектность циркуляционных систем буровых установок (таблица 2), а также следующие нормы на технологические параметры по ступеням очистки. Таблица 2. На первой ступени (сито ВС-1): Подача раствора, л/с не более………………………………………………………….90,0 Потери раствора, % не более……………………………………………………………0,5 На второй ступени (ПГ-50): Подача раствора в один гидроциклон, л/с не более………….……………………….12,0 Потери раствора, % не более……………………………………………………………1,5 Давление на выходе гидроциклона, МПа, не менее……………………………………0,25 На третьей ступени (ИГ-45): Подача раствора в один гидроциклон, л/с не более………….………………………...3,0 Потери раствора, % не более………………………………………………………….…2,0 Давление на выходе гидроциклона, МПа, не менее……………………………………0,28 В настоящее время все большее применение находят вибросита и очистные системы импортного («Swaco») или отечественного производства («Нефтегезмаш-технологии»). Они отличаются высоким качеством изготовления и глубиной очистки. За период 1990-2004 г.г. произошло достаточно полное переоснащение циркуляционных систем новым современным оборудованием, обеспечивающим решение технологических и экологических проблем в области промывки скважин. Его качество и надежность растут, как итог укрепляется тенденция закупки буровыми компаниями более дешевых изделий отечественного производства. Кроме ценовых вопросов, для буровых компаний тем самым решается и проблема запасных частей, сервиса и квалификации обслуживающего персонала. К сожалению, все современные разработки ранее и сейчас выполняются на инициативной основе и не финансируются ни бюджетом, ни нефтегазодобывающими предприятиями. Существующая тендерная система закупок зачастую производится при недостаточном участии технических специалистов, что приводит к приобретению более дешевого, но не всегда качественного оборудования. Вследствие этого научно-производственные компании, занимающиеся созданием новых изделий, ограничены в сбыте своей более современной продукции и в финансировании собственных научных разработок. Процесс разделения суспензий по фракционному составу путем просеивания через вибрирующие сетки применяется в различных отраслях промышленности. Очистка бурового раствора от шлама с помощью вибрационных сит является также механическим процессом, в котором происходит отделение частиц определенного размера с помощью просеивающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита это: основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, 3 - вибратор, 4 - сетка, 5 - вибрирующая сетка, 6 - амортизаторы (рисунок 4), Вибрирующие рамы располагаются в горизонтальной или наклонной плоскости.  Рис. 4. Рис. 4.Работает вибросито следующим образом. Раствор от устья скважины самотеком поступает в распределитель 2 и далее на сетку 4. Распределитель 2 обеспечивает равномерное поступление раствора на виброраму по всей ширине. Частицы породы, размер которых больше размера ячеек сетки, перемещаются к краю виброрамы благодаря колебательному движению сетки, совершаемому вместе с виброрамой, и выбрасываются в амбар. Раствор проходит сквозь сетку и поступает на дальнейшую очистку. Вибросита делятся по типу вибрации (траектории описываемой каждой точкой вибросита при движении) на: - круговое, дизайн первых вибросит с минимальными развиваемыми гравитационными силами; - эллиптическое, модификация первого типа, где центр вибрации поднят над рамой и противовесы на вибраторе используются для создания эллиптического движения, меняющегося по интенсивности и форме по длине вибрационной рамы; - линейное, использующее два вибратора вращающихся в противоположном направлении, создающие силу, направленную вверх или вниз в момент, когда противовесы находятся в вертикальном положении, и в горизонтальном положении. Каждый из перечисленных типов имеет свои преимущества и недостатки. Вибросита с круговым движением развивают низкие гравитационные силы и обладают наибольшей транспортирующей способностью, что способствует лучшему удалению глинистых пород на верхних интервалах, уменьшая их воздействие на поверхность сетки, в то же время они обладают низкой осушающей способностью. Данный тип вибросит иногда используется для предварительной очистки раствора от крупных глинистых пород, но большее распространение для этой цели приобрели транспортеры с вращающейся крупноячеистой сеткой. Вибросита с эллиптическим движением развивают повышенные гравитационные силы по сравнению с 1 типом и обладают меньшей транспортирующей способностью по сравнению с 1 и 3 типами. Они нашли применение при работе с утяжеленными растворами и в качестве осушающих сит для пульпы из-под гидроциклонов. Нужно заметить, что чем медленнее шлам удаляется с вибросита, тем интенсивнее происходит износ сеток. Вибросита с линейным движением наиболее универсальные, они демонстрируют повышенные гравитационные силы и относительно быструю транспортирующую способность, зависящую от угла наклона рамы и положения вибраторов. Рекомендации по выбору размера сеток для вибросит включают следующие пункты: - необходимо устанавливать сетки на одном вибросите одного размера, допускается ставить сетку крупнее на размер в конце вибросита (чтобы основная масса раствора проходила через более мелкие сетки) при условии, что конструкция предусматривает три и более сеток; - сетки подбираются таким образом, чтобы раствор закрывал 2/4 -3/4 последней сетки вибросита; - иногда частицы выбуренной породы имеют тот же размер, что и ячейки сеток, и закупоривают их, что приводит к уходу раствора через вибросита. В данном случае необходимо поставить сетки на размер меньше, чтобы предотвратить закупоривание. Твердая фаза в буровых растворах может быть разделена на 2 категории по плотности: с плотностью от 2300 до 2800 кг/м3 и плотностью выше 4200 кг/м. Выбуренная порода, бентонит, карбонат кальция, попадают в первую категорию. Утяжелители, такие как барит, гематит, относятся ко второй категории и используются в основном для достижения плотностей растворов более 1200 кг/м. Размеры выбуренной породы варьируются в огромных пределах от 1 мкм до нескольких сантиметров. Длительный производственный опыт показал, что оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2: 1, а размеры сетки не должны превышать следующих: длина 2.6 м, ширина 1.3 м. Наибольшая производительность вибросита и том случае, когда шлам состоит из песка, наименьшая — когда шлам представлен вязкими глинами. В зависимости от типа и дисперсного состава шлама производительность вибросита может существенно изменяться. Опыт применения вибросит для очистки бурового раствора показал, что эффективность очистки возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток. Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В настоящее время в отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0.7«2.3; 1x2.3; 1x5; 0.16x0.16; 0.2x0,2; 0.25x0,25; 0.4x0,4; 0.9x0,9; 1.6x1,6; 2x2 и 4x4 мм. В распоряжении буровиков США и Канады имеется более 30 типоразмеров сеток для вибросит: от 12 до 80 отверстий на 1 см, причем величина открытой поверхности (в %)у разных сеток отличается незначительно. Для очистки бурового раствора используют сетки с переплетениями проволок четырех типов: квадратным, прямоугольным, диагональным и двойным голландским. Наиболее часто используется квадратное переплетение, затем - прямоугольное, реже — диагональное н очень редко — голландское. При прочих равных условиях с помощью сеток с квадратным переплетением удаляют больше шлама, чем сетками с прямоугольным переплетением. Но при прямоугольном переплетении появляется возможность плести сетку из более толстой проволоки, поэтому такие сетки более долговечны. Основные размеры зарубежных сеток с квадратным переплетением 12x12, 20x20. 24x24. 32x32. 48x48 и 80x80 отверстий на 1 см. основные размеры сеток с прямоугольными пере плетениями 24x16 и 28x12 отверстий на 1 см. Сетки диагонального переплетения применяют только размером 32 х 16 отверстий на 1 см. Выполнены они из проволоки диаметром 0.18 мм и имеют сторону ячейки размером 140 мкм. Все сетки для очистки бурового раствора в настоящее время изготовляют, как правило, в виде кассет с боковым обрамлением. Такое изготовление позволяет осуществлять равномерное поперечное натяжение сетки при установке ее на вибросите. Состояние натяжения сетки — важный технологический фактор, влияющий на эффективность работы вибросита. Поэтому натяжению сетки необходимо уделять большое внимание. Обычно поперечное натяжение каждой сетки на вибросите осуществляется шестью болтами. Развиваемое при этом суммарное натяжение достигает 50 кН на каждую сетку. Вибросито хорошо настолько, насколько качественные сетки установлены на нем. На сегодняшний день на рынке предлагаются сетки от различных производителей, с различными характеристиками. Для примера, сетка 100 мкм с «квадратной» ячейкой отделяет 100 % частиц крупнее, чем 140 мкм, в то время как многослойная сетка 100 мкм с повышенной пропускной способностью отделяет 95 % частиц крупнее, чем 208 мкм. Эффективность такой сетки приблизительно равна сетке с квадратными ячейками размером 70 мкм. В зависимости от производителя, диаметра проволоки и метода плетения одинаковым сеткам могут присваиваться различные размеры. Поэтому нельзя пользоваться только этим параметром для сравнения сеток. Считают, что только правильно установленная и нормально эксплуатируемая вибрирующая сетка позволяет использовать все технологические возможности вибросита. Плохо натянутые сетки в несколько раз менее долговечны. Сухие сетки изнашиваются быстрее влажных. Ускоряют износ сеток слишком жесткие опоры. Большое внимание уделяется даже схеме натяжения сетки. Вначале рекомендуется натягивать среднюю часть сетки с помощью центральных болтов, приложив к головке болта крутящий момент 34,5 Нм. Затем коло затянуть крайние болты с таким же усилием и лишь после этого постепенно увеличить крутящий момент при затягивании болтов до 48 Нм, начиная натяжение опять же от центра сетки. Важную роль играет чистота сеток. Когда сетка забивается шламом, ее очищают струей воздуха. Если такая очистка неэффективна, то сетку снимают и чистят проволочной щеткой с обратной стороны. Во время перерывов между циркуляциями сетку промывают и закрывают предохранительной крышкой, чтобы исключить ее случайное механическое повреждение. Засорить сетку могут соль, ангидрид, гипс, смазки, нефтепродукты. В таких случаях для промывания применяют пресную воду, 10%-ный раствор уксусной или соляной кислоты. Налипшие продукты нефти удаляют керосином или дизельным топливом. Такой тщательный выбор типоразмера сетки и поддержание ее в рабочем состоянии объясняется тем, что именно эта факторы определяют в первую очередь эффективность очистки бурового раствора от шлама на вибрационных ситах. Итак, предусмотрено применение эффективной системы очистки бурового раствора с использованием отечественного и импортного оборудования и амбара для сбора отходов бурения скважины. При бурении скважин очистка неутяжеленного раствора производится по следующей принципиальной схеме (рис. 4). Буровой раствор после выхода из скважины (1) по линии R1 поступает на вибросита (2) для грубой очистки, после чего попадает в емкость (3) откуда насосом (4) по линии R2 подается для очистки на пескоотделитель (5), после чего поступает в емкость (6) по линии R3. Из емкости (6) насосом (7) буровой раствор подается для дальнейшей очистки на илоотделитель (8) по линии R4, после очистки на котором по линии R5 поступает в емкость (10). Пульпа после песко- и илоотделителей для дополнительного обезвоживания поступает на вибросито (9), расположенное над емкостью (6). Пескоотделитель (5), илоотделитель (8) и вибросито (9) входят в состав ситогидроциклонной установки. Для тонкой очистки буровой раствор из емкости (10) насосом (12) подается на центрифугу (11) по линии R6. Очищенный на центрифуге раствор по линии R7 возвращается в емкость (10), из которой очищенный буровой раствор насосом (13) нагнетается в скважину (1) по линии R8. Шлам с вибросит и с центрифуги по линиям R9 – R12 поступает в амбар (14). Перечень применяемого оборудования приведен в таблице 3. Рисунок4-  Принципиальная схема очистки бурового раствора Оборудование для приготовления и очистки бурового раствора Таблица 3 - Оборудование для приготовления и очистки бурового раствора

Список используемой литературы: 1. Ю.В. Вадецкий «Бурение нефтяных и газовых скважин» -1985г. 2. Производственная и организационная структура бурового предприятия - Разработка буровой скважины (vuzlit.ru) 3. https://helpiks.org/4-24099.html 4. ЛГР-3 - лаборатория глинистых растворов | Точприбор (npp-tp.ru) 5. Лаборатория глинистых растворов ЛГР-3 (granat-e.ru) 6. Уфа лаборатория ЛГР-3 контроль параметров бурового глинистого раствора (korund-ufa.ru) 7. Лаборатория глинистых растворов ЛГР-3 (td-izmerenie.ru) 8. ЛАБОРАТОРИЯ ГЛИНИСТЫХ РАСТВОРОВ типа ЛГР-69 (measurement.ru) 9. Буровые и тампонажные растворы (zinref.ru) 10. Система приготовления и очистки буровых растворов. (infopedia.su) 11. Контроль параметров бурового раствора (infopedia.su) 12. Контроль параметров буровых растворов — МегаЛекции (megalektsii.ru) 13. Приборы для определения характеристик растворов (studopedia.su) 14. Очистка буровых растворов — Студопедия (studopedia.ru) 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||