Танибергенова. Содержание введение Основная часть

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

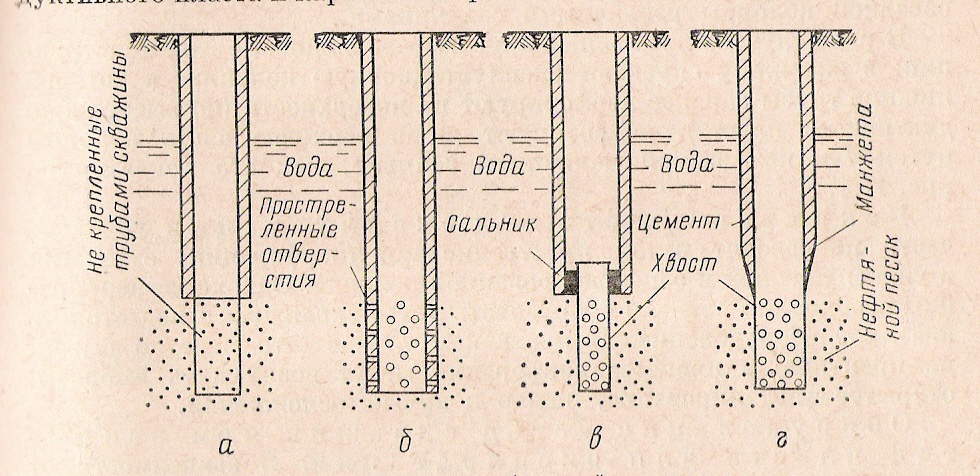

СОДЕРЖАНИЕ Введение 1.Основная часть 1.1 Подготовка скважин к эксплуатации 1.2 Вскрытие пласта перфорацией 1.3 Освоение скважин перфорацией 1.4 Освоение скважин с помощью глубинных насосов 1.5 Технология пенокислотной обработки скважины 2.1 Расчет гидроструйной перфорации 3 Охрана труда3.1 Требования безопасности при закачке воды, пара, газа и воздуха под высоким давлением Литература ВВЕДЕНИЕ Казахстан по своему нефтяному потенциалу не уступает таким экспортерам нефти, как Кувейт, Ливия, Объединенные Арабские Эмираты и др. Однако из-за разрыва связей между бывшими союзными республиками объем добычи с 26,4 млн. т. нефти в 1991 году упал до 16,4 в 1995 году. В соответствии с намеченной государственной программой к 2000 году объем добычи будет доведен до 50 млн. тонны нефти. Казахстан — крупная нефтяная держава. По геологическим запасам он занимает второе место в СНГ (на первом Российская Федерация) и десятое в мире. Однако из 164 открытых месторождений углеводородного сырья в разработке находятся только 58. При эффективной эксплуатации всех месторождений Казахстан по своему нефтяному потенциалу достигнет Ирака, Кувейта, Ливии, Объединенных Арабских Эмиратов, которые считаются крупнейшими нефтеэкспортирующими странами. Несмотря на огромные потенциалы, существует ряд сложных факторов, которые негативно влияют на уровень добычи казахстанской нефти, на темпы освоения разведанных месторождений и более рационального использования углеводородного сырья. К 1991 году уровень добычи нефти и газоконденсата в Казахстане был доведен до 26,4 млн. т. но к сожалению в последние годы он начал снижаться: в 1995 году, например, было добыто всего лишь 16,4 млн. т. Правительство Казахстана приняло ряд решений о значительном увеличении объема добычи нефти начиная с 1997 года и к 2000 году до ведении 50 млн. т. в год, в к 2010 году — до 70 млн. т. в год. Одно из важнейших решений этой грандиозной задачи является создание новой подотрасли — морского нефтегазового комплекса Министерства нефтяной и газовой промышленности Республики Казахстан постановлением «О становлении и развитии добычи углеводородного сырья в Казахстанской части Каспийского моря» №97 от 13.02. 1993 г. Создал государственную компанию «Казахстанкаспийшельф». Компания ведет большую работу по привлечению иностранных нефтяных компаний. В конце 1993 года создан международный консорциум, в который вошли государственная компания «Казахстанкаспийшельф» как оператор и Шесть нефтяных компаний: «Аджип» (Италия), «Бритиш Газ» (Велокобритания), «Би-Пи/Статойл» (Велокобритания, Норвегия), «Мобил» (США), «Шелл» (Нидерланды) и «Тоталь» (Франция) — для реализации комплексной программы разработки шельфа Каспийского моря. Ярким событием в развитии нефтегазовой отрасли Казахстана является открытие в 1979 году и освоение в 1991 году Тенгизского месторождения, за счет которого предусматривается обеспечить запланированный на перспективу прирост добычи углеводородного сырья. На базе этого уникального месторождения создано совместное предприятие с Американской фирмой «Шеврон» — «Тенгиз-Шевройл». Здесь вместе с Королевским месторождением извлекаемые запасы составляют более 1 млрд. 1.1 ПОДГОТОВКА СКВАЖИН К ЭКСПЛУАТАЦИИ Один из ответственных этапов при строительстве нефтяных скважин (заключительный) включает следующие работы: вскрытие продуктивного пласта; спуск и цементирование обсадных колонн; оборудование забоя скважины и вызов притока нефти. Результаты опробования скважин На 01.04.03 г. на месторождении Кокжиде в эксплуатационной колонне было опробовано 148 объектов 58 скважинами. Опробование объектов испытаний проводилось по общепринятой методике: вторичное вскрытие (перфорация), вызов притока, проведение комплекса исследовательских работ, задавка и изоляционные работы. Вскрытие производилось с обязательной привязкой по ГК кумулятивной перфорацией зарядами ЗПКС-105, ПК-103, ПК-65, ПКР-55, ПК-85, ТПК-22 из расчета в основном 10-15 отверстий на один погонный метр. Вскрытие продуктивных горизонтов производилось в скважинах, заполненных технической водой. Объекты изолировались цементными мостами, герметичность которых проверялась опрессовкой на 100 атм. и снижением уровня с последующим его прослеживанием в течение нескольких часов. В случае получения незначительного притока или его отсутствия в отдельных случаях производились дострелы вниз или вверх и увеличение плотности перфорации. В процессе опробования применялись насосно-компрессорные трубы диаметром 73мм, спускаемые на 10-15 м выше кровли вскрытого горизонта. Вызов притока осуществлялся компрессированием и тартанием. Горизонт T-III. Испытание горизонта проведено в 21 скважине: 310, 311, 318, 319, 320, 322, Г-40, Г-44, Г-46, Г-49, Г-51, Г-52, Г-57, Г-58, Г-115, 622, 625, 630, 631. 1081, 1082. В скважинах 318, 625, 630, 631 получен приток нефти с пластовой водой. Средний дебит нефти изменяется в переделах 8.3 (скв.318) – 11.83(скв.625)м3/сут., плотностью 0.847–0.844 г/см3 и пластовой воды плотностью 1.055 – 1.056 г/см3. В остальных скважинах получены притоки пластовой воды дебит, которых изменяется от 3.5 м3/сут. (скважина Г-115) до 163 м3/сут. (скважина Г-51). Удельный вес воды от 1.049 г/см3 (скважина Г-46) до 1.072 г/см3 (скважина Г-57). Триасовый горизонт T-III A был испытан скважинами: 503, 606, 619, 620, 622, 624, 626, 633, 1095. Ранее в разведочных скважинах этот продуктивных горизонт, как объект испытания не выделялся. Из скважины 606 из интервала 539-543.5 м получен приток нефти дебитом 9.46 м3/сут. Из скважины 620 из интервала 539-543 м получены притоки нефти и пластовой воды дебитами 7.93 м3/сут. и 0.85 м3/сут., соответственно. Из скважины 624 из интервала 536-539 м получены притоки нефти и пластовой воды дебитами 9.46 м3/сут. и 10.35 м3/сут., соответственно. Из скважины 633 из интервала 547-551 м получены притоки нефти и пластовой воды дебитами 3.19 м3/сут. и 4.99 м3/сут., соответственно. Из скважины 1095 из интервала 542-552 м получен приток нефти дебитом 14.08м3/сут. В скважинах 503,619, 622, 626 объекты оказались “сухими”, либо дали притоки пластовой воды. Триасовый горизонт Т-III В был испытан скважинами: 503, 507, 508, 605, 621, 623, 624, 626, 627, 633. Также ранее в разведочных скважинах продуктивный горизонт не выделялся. В скважины 605 из интервала 576-579 м получен приток нефти дебитом 10.51м3/сут. удельного веса 0.847 г/см3. В скважине 621 из интервала 560.5-563 м получен приток нефти дебитом 9.46м3/сут. В скважине 623 из интервала 558-562 м получены притоки нефти и пластовой воды дебитами 9.46 м3/сут. и 0.85 м3/сут. соответственно. В скважине 626 из интервала 561-565 м получены притоки нефти и пластовой воды дебитами 2.84 м3/сут. и 0.56 м3/сут., соответственно. В остальных скважинах объекты оказались “сухими”, либо дали притоки пластовой воды. Триасовый горизонт T-II был испытан в 15 скважинах: 312, 319, 322, Г-44, Г-46, Г-51, Г-52, Г-53, Г-57, Г-59, Г-115, 618, 619,1081,1082. Приток нефти зафиксирован при испытании скважин 312, Г-51, Г-59, 1081. средним дебитом 0.9 м3/сут-9.68 м3/сут, плотностью 0.902 – 0.899 г/сут В остальных скважинах объекты оказались “сухими”, или дали притоки пластовой воды дебитами от 3.5 м3/сут. (скважина 322) до 80 м3/сут. (скважина 319) и удельным весом от 1.043 г/см3 (скважина 322) до 1.0619 г/см3 (скважина Г-44). Триасовый горизонт Т-I. Опробование горизонта произведено скважинами: 312, 315, 319, 320, 322, 340, Г-1, Г-23, Г-46, Г-51, Г-52, Г-53,Г-58, Г-59, 617, 1082. Из них не фонтанный приток нефти получен в скважинах 312, Г-1, Г-51, Г-58, Г-59.с низким дебитом (0.4-3.08 м3/сут) плотностью 0.895-0.901 г/см3 , и пластовой водой плотностью 1.034 г/см3. В остальных скважинах объекты оказались “сухими” или дали приток пластовой воды, дебит которых изменяется от 1.67 м3/сут. (скважина 320) до 119.7 м3/сут. (скважина 319), удельным весом от 1.021 г/см3 (скважина 315) до 1.044 г/см3 (скважина Г-52). Триасовый горизонт T-IA испытан в скважинах: 310, 312, 320, Г-46. В скважине 310 из интервалов 406-409 м и 414-419 м получен приток нефти дебитами 5.93 м3/сут. (удельный вес 0.863 г/см3) и 0.43 м3/сут. (удельный вес 0.9 г/см3) при средних динамических уровнях 326.5 м и 269 м соответственно. Также из интервала 414-419 м был получен приток пластовой воды дебитом 2.65 м3/сут. и удельным весом 1.03 г/см3. В скважине Г-46 из интервалов 414-416 м и 419-421 м получена пластовая вода дебитом 52.4 м3/сут. и удельным весом 1.03 г/см3. В скважинах 312, 320 притока не получено. Нижнеюрский горизонт. При испытании горизонта скважинами Г-56, 336, 345, 351 были получены притоки пластовой воды. Среднеюрский горизонт Ю-III. Испытание горизонта произведено в 26 скважинах: 321, 322, 329, 330, 331, 333, 335, 338, 340, 345, 351, 353, 360, 368, 373, 375, 377, 379, 386, К-206, Г-23, Г-52, Г-53, Г-54, Г-115, 1082. В скважинах 329, 373, 375, К-206, Г-23, Г-52, Г-53, Г-54 получен приток нефти незначительным дебитом от 0.33 до 0.56 м3/сут при низком динамическом уровне 213-300метров. Удельный нефти 0.921 – 0.94 г/см3, пластовой воды плотностью 1.004 г/см3. В остальных скважинах при испытании получены притоки пластовой воды иногда с пленками нефти, некоторые объекты оказались “сухими”. Дебит пластовой воды изменяется от 0.103 м3/сут. (скважина 318) до 92.55 м3/сут.(скважина 317). Удельный вес от 1.004 г/см3 (скважина Г-115) до 1.04 г/см3 (скважина 318). Среднеюрский газоносный горизонт Ю-I испытан скважинами Г-52, Г-57, 309, 310, 318, 338, 368, 379, 508, 1082. В скважине Г-52 из интервалов 297-299 м и 300.5-310.5 м получен фонтанный приток газа через 1 мм штуцер дебитом 0.565 тыс.м3/сут. В скважине Г-57 из интервала 301-338 м получен фонтанный приток газа через 1мм штуцер дебитом 0.015-0.75 тыс.м3/сут. В скважине 309 из интервалов 287-291 м и 287-295 м получен фонтанный приток газа дебитами 10.34 тыс.м3/сут. (5.4 мм штуцер) и 11.71 тыс.м3/сут. (6.4 мм штуцер) соответственно. В скважине 310 из интервала 277-281 м получен фонтанный приток газа на 5.2 мм штуцере дебитом 7.39 тыс.м3/сут. В скважине 318 из интервала 290-297 м получен фонтанный приток газа через 4.5мм штуцер дебитом 5.6 тыс.м3/сут. В остальных скважинах нефте- газопроявлений не отмечено. В с к р ы т и е п л а с т а в п р о ц е с с е б у р е н и я. Для обеспечения быстрого освоения скважин и дальнейшей их нормальной эксплуатации необходимо при вскрытии пласта в процессе бурения не допускать проникновения в пласт промывочной жидкости, выпадения из нее утяжелителей (гематита, барита и др.), длительной промывки на одном месте образования на забое каверн и размывов, впоследствии может затруднить процесс цементирования и уменьшить расчетную высоту подъема цемента за колонной. Плотность промывочной жидкости должна быть такой, чтобы обесточить необходимое противодавление на пласт, предотвратить выбросы, открытое фонтанирование, грифонообразование и другие осложнения. При бурении обычно применяют химические обработанные промывочные растворы, что обеспечивает их стабильность (постоянство свойств в течение длительного времени). С п у с к эксплуатационных колонн должен производиться по возможности в короткие сроки после вскрытия продуктивного пласта и каротажных работ. Колонна должна быть строго центрирована по стволу пробуренной скважины, для чего применяют специальные резиновые кольца, пружинные фонари и другие при способления. Рис. Конструкции забоев нефтяных скважин  Строгое центрирование колонн в стволах пробуренных скважин обеспечивает равномерное распределение цементного раствора за колонной, исключает прорыв посторонних вод в продуктивный пласт, заколонную циркуляцию воды и газа, грифонообразование и другие осложнения. На практике применяют различные конструкции скважин (одно-,двух- и трехколонные, спуск заранее перфорированного «хвостовика», так называемой «летучки», а также различные забойные фильтры и конструкции с открытыми забоями, не закрепленными. в пределах продуктивного пласта обсадными колоннами). О б о р у д о в а н и е з а б о е в с к в а ж и н п р и в с к р ы т и и п л а с т а в п р о ц е с с е б у р е н и я. Пласты, выраженные такими плотными породами, как известняк и песчаник, обычно не перекрывают колонной, а эксплуатируют скважинами с открытым забоем . Если продyктивный пласт выражен рыхлыми слабо сцементированными породами (например, песками), рекомендуется эксплуатационную колонну спускать до забоя и цементировать до перекрытия верхних водоносных горизонтов, а затем перфорировать (простреливать отверстия) по каротажным данным для обеспечения притока нефти и газа в скважину. Спуск в продуктивную часть пласта готового фильтра - хвостовика обеспечивает приток нефти и газа из пласта в скважину. В этом случае предыдущую обсадную колонну спускают до кровли продуктивного пласта и цементируют. После повторного вскрытия забоя в скважину спускают перфорированный на поверхности «хвостовик », верхний конец которого закрепляют в башмаке обсадной колонны различными сальниками. В ряде случаев применяют другую разновидность этой конструкции: в скважину спускают эксплуатационную колонну, в которой нижние трубы заранее перфорируют на поверхности (по высоте продуктивного пласта), цементируют лишь верхнюю часть колонны путем так называемой манжетной заливки. 1.2 ВСКРЫТИЕ ПЛАСТА ПЕРФОРАЦИЕЙ Вскрытие пласта для эксплуатации довольно часто производят путем простреливания (перфорации) отверстий в уже спущенной и зацементированной колонне. Однако до перфорации необходимо вначале оборудовать устье скважины и подготовить наземное оборудование. В противном случае (что нередко бывает на практике) в процессе перфорации могут возникнуть выбросы, открытое фонтанирование, пожар и другие осложнения. В ряде случаев в связи с загрязнением призабойной части пористой среды метод перфорации с помощью пулевых и кумулятивных зарядов недостаточно эффективен. Со снижением пластового давления возможны необратимые механические изменения в строении пород в результате ухудшения их фильтрационных свойств под влиянием возрастающего эффективного вертикального напряжения. Эти изменения наиболее интенсивны в зоне повышенных касательных напряжений, действующих вокруг ствола на расстояниях до 2 – 3 радиусов скважины от ее центра и возрастающих в соответствии с ростом эффективного горного давления. Касательные напряжения особенно велики на стенке скважины и вблизи ее. Они могут достигать двойного значения горного давления. Зону уплотненных пород можно преодолеть, создавая пескоструйным аппаратом каналы, глубина которых достигает 50 см при диаметре 20 – 50 мм. Поверхность каналов в десятки раз превышает площадь фильтрации каналов, создаваемых кумулятивными снарядами. Пескоструйные агрегаты позволяют создавать как точечные (глубиной 150 – 200 мм), так и щелевые каналы (глубиной до 500 мм) и надрезать пласт по вертикали, обеспечивая разгрузку пород от воздействия касательных напряжений в скважинах с открытым забоем и перекрытым обсадными трубами. Перфорация осуществляется гидропескоструйным перфоратором, спускаемым в скважину на трубах (НКТ). Перфоратор со сменными насадками с диаметром отверстий 3, 4, 5 и 6 мм создает направленную высоконапорную струю песчано-жидкостной смеси, которая прорезает обсадные трубы и породу в течении 15 – 20 мин (при точечном воздействии). Наземное оборудование состоит из устройства для приготовления смеси и насосов, нагнетающих ее в скважину под высоким давлением. В качестве рабочей жидкости в зависимости от назначения работ применяют дегазированную нефть, растворы соляной кислоты и ПАВ, воду и т.д., в качестве абразива – песок с диаметром частиц от 0,2 до 2 мм. Для успешной работы агрегата перепад давления в насадках должен быть не менее 10 – 12 МПа (в насадках с диаметром отверстий 6 мм), а в твердых породах – 25 – 30 МПа. Во избежание оседания песка в кольцевом пространстве скорость поднимающейся рабочей смеси должна быть не менее 0,5 м/с. Кроме перфорации гидропескоструйный метод используют для вырезки старых обсадных колонн, расширения забоев (закрепленных обсадными трубами), для установки водоизоляционных экранов и т.д. Все эти операции осуществляют путем соответствующих перемещений перфоратора в скважине. Для перфорации нескольких пластов применяют блоки перфораторов, которые включаются последовательно снизу вверх без подъема труб и прекращения подачи песчано-жидкостной смеси. Чтобы надрезать пласт по кругу (например, при инициировании горизонтальных трещин в процессе ГРП), используют специальные глубинные вращатели, которые приводят в движение перфоратор. Предложены также специальные глубинные гидравлические двигатели, позволяющие надрезать вертикальные щели. Для увеличения глубины образующегося канала используют гидропескоструйные перфораторы специальных конструкций – шланговые и зондовые гидромониторные. В процессе их работы насадка движется в глубь пласта по каналу. Сопротивление во время движения рабочей смеси по НКТ можно снизить за счет проявления эффекта Томса добавлением в нее полимеров (0,15%). Механизм проявления этого эффекта связан с воздействием длинных и гибких молекул полимеров на пульсирующий поток, изменяющий характер и интенсивность турбулентного течения. Считается также, что, адсорбируясь на поверхность труб, полимерные добавки сглаживают их шероховатость Оборудование устья скважин при вскрытии пласта для эксплуатации. В зависимости от, назначения скважины, ожидаемого пластового давления, способа эксплуатации устье скважины может быть оборудовано различными способами. После спуска обсадных колонн производят обвязку устья скважины при помощи специальной к о л о н н о й г о л о в к и, которая предназначена для обвязки спущенных в скважину обсадных колонн между собой и для герметизации межтрубного пространства. На колонной головке устанавливают фонтанно-компрессорную арматуру либо планшайбу с подвешенными насосными трубами. АзИНМАШ разработал ряд конструкций колонных головок с клиновой подвеской труб . Наиболее простая по конструкции колонная головка применяется для оборудования глубоких одноколонных скважин диаметром 114-168 мм при ожидаемых рабочих давлениях до 150 кгс/см² (15 МПа). Головка представляет фланец с центрами отверстий и размерами под соответствующие размеры крестовика, тройника или задвижки для перфорации (прострела). Фланец навинчивают на резьбу последней трубы эксплуатационной колонны и затем проваривают двойным швом: снаружи и изнутри.

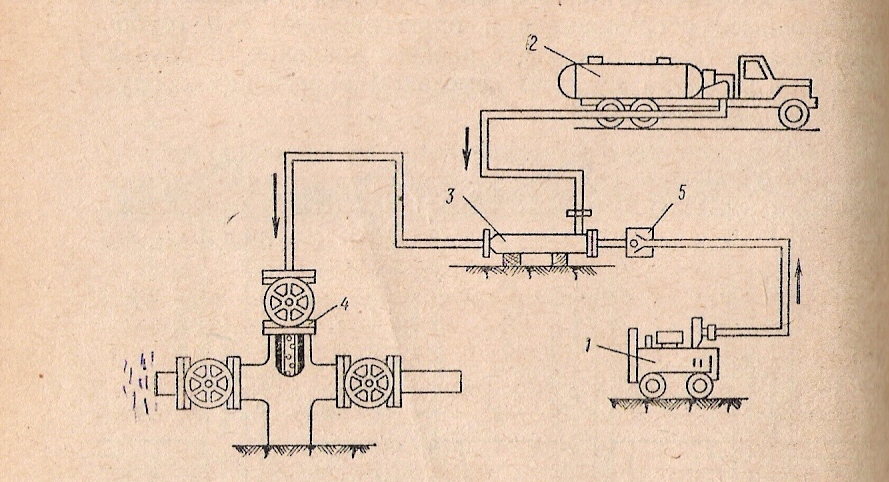

Шифр колонной головки обозначает: первые три буквы ГКК - головка колонная клиновая; шифры, следующие за буквами, - рабочее давление в кгс/см²; последующие цифры - диаметры обвязываемых колонн. Tак, шифр ГКК300-146х219 обозначает: головка колонная клиновая на рабочеe давление 300 кгс/см² для обвязки эксплуатационной и обсадной колонн диаметрами, соответственно, 146 и 219 мм. Так как на практике наиболее распространена двухколонная конструкция скважин: рассмотрим оборудование устья скважин по этой схеме. Оно состоит из катушки, наверху которой привинчен и приварен фланец с соответствующими размерами полей и центров отверстий под установку фонтанной арматуры, или тройника (планшайбы) глубиннонасосной установки; корпуса колонной головки, внутри которой на клиньях подвешивается эксплуатационная колонна; регулировочного патрубка для присоединения последней к верхнему фланцу колонной головки; фланца на нижнем конце катушки для посадки колонной головки на фланец технической колонны Внутри колонной головки имеется шесть клиньев для подвески эксплуатационной колонны и резиновое уплотнение (пакер ) для опрессовки колонной головки после монтажа на скважине. В современных колонных головках и фонтанных арматурах, выпускаемых отечественными заводами, уплотнение фланцевых соединений достигается кольцевыми прокладками овальной формы, изготовленными из малоуглеродистой 1.3 ОСВОЕНИЕ СКВАЖИН Освоением скважин называется комплекс работ по вызову притока жидкости и газа из пласта в эксплуатационные скважины и достижению необходимой приемистости нагнетательных скважин. Сущность освоения скважин заключается в создании депрессии, т. е. перепада между пластовым и забойным давлениями, с таким расчетом, чтобы пластовое давление превышало забойное. Достигается это двумя путями: либо уменьшением плотности жидкости в скважине, либо снижением уровня (столба) жидкости в скважине. В первом случае глинистый раствор последовательно заменяют водой, затем - нефтью. Во втором случае уровень в скважине снижают одним из следующих способов: поршневанием или оттартыванием желонкой; продавкой сжатым газом или воздухом; аэрацией; спуском глубинного насоса и откачкой жидкости штанговыми глубинными или электропогружными насосами. Замену глинистого раствора водой (промывку скважины) производят следующим образом. После перфорации эксплуатационной колонны в скважину до фильтра спускают фонтанные трубы. Затем в кольцевое пространство между эксплуатационной колон ной и спущенными фонтанными трубами нагнетают воду. Глинистый раствор, находящийся в скважине, вытесняется из нее по фонтанным трубам. Если после замены глинистого раствора водой возбудить скважину (т. е. вызвать приток) не удается, переходят на промывку скважины нефтью. Если и в этом случае пласт не проявляет себя, для снижения уровня жидкости в скважине применяют поршневание или используют сжатый воздух (газ). Поршневание (свабирование) заключается в постепенном снижении уровня жидкости, заполняющей скважину, при помощи поршня. Поршень состоит из следующих основных узлов: манжет , изготовленных из прорезиненного ремня; пустотелого патрубка ; клапанной клетки с шариковым клапаном ; грузовой металлической штанги , соединяющейся специальным замком с канатом и служащей для утяжеления поршня. Для возбуждения скважины поршневанием в нее до фильтра спускают насосно-компрессорные трубы. Каждую трубу перед спуском проверяют шаблоном. Диаметр манжет поршня на 1-2 мм меньше диаметра насосно-компрессорных труб. Поршень спускают в трубы на стальном канате диаметром 16 или 19 мм. При спуске поршня шариковый клапан открыт, что позволяет поршню свободно погружаться в жидкость. При подъеме поршня клапан закрывается и столб жидкости, который находиться над поршнем, выносится наверх. Во избежание обрыва канатa максимальная глубина спуска поршня под уровень жидкости в скважине не должна превосходить допустимых нагрузок на канат. Обычно поршень спускают под уровень жидкости на глубину 75-150 м При непрерывном поршневании уровень жидкости в скважине понижается и соответственно снижается давление на забое скважины, что вызывает приток в нее жидкости из пласта. Если предполагается, что скважина будет фонтанировать для поршневания используют фонтанную арматуру. Недостатком этого способа является необходимость работать при открытом устье, что связано с опасностью выброса жидкости, а также с загрязнением территории вокруг скважины. Если в скважине не ожидается фонтанирования, то для очистки ее забоя от грязи и снижения уровня жидкости используют желонки. Иногда тартание желонкой применяют в разведочных скважинах дляопределения уровня во время испытания. Желонку изготавливают из насосно-компрессорных или обсадных труб длиной 6-12 ме внутренним диаметром от 50 до 125 мм. Верхний конец ее открытый и снабжен дужкой из круглого железа для прикрепления стального каната. Внизу желонка снабжена клапаном тарельчатого типа, открывающимся вверх. Желонку спускают в скважину на стальном канате. Тартание производят с помощью передвижного подъемника или лебедки бурового станка. Продавка с помощью сжатого газа или воздуха. Сущность метода заключается в нагнетании сжатого газа или воздуха в кольцевое пространство между подъемными трубами и обсадной колонной скважины. Сжатый газ или воздух вытесняет жидкость, заполняющую скважину, через спущенные в нее подъемные трубы наружу.Для нагнетания воздуха применяют передвижные компрессоры или используют воздух от стационарных ГВРБ.Освоение фонтанных и компрессорных скважин при помощи сжатого воздуха или газа производят при наличии специального наземного и подземного оборудования . Аэрацией называют процесс смешения жидкости с пузырьками сжатого газа или воздуха. Цель аэрации заключается в том, чтобы за счет постепенного смешения сжатого воздуха (или газа) и жидкости (глинистого раствора, воды, нефти) уменьшать плотностъ жидкости, заполняющей скважину, и тем самым плавно снижатъ давление на забой. Для аэрации к скважине кроме водяной (нефтяной) линии от насоса подводят также воздушную (газовую) линию от компрессора (от ГВРБ). Жидкость и воздух (газ) смешиваются в специальном смесителе (эжекторе), и аэрированная жидкость (газожидкостная смесь) нагнетается в затрубное пространство скважины. При замене этой смесью жидкости, находящейся в скважине, давление на забое снижается и, когда оно становится меньше пластового, нефть начинает поступать из пласта в скважину. ОСВОЕНИЕ С ПОМОЩЬЮ ГЛУБИННЫХ НАСОСОВ Скважины, которые будут эксплуатироваться глубиннонасосным способом, осваивают или поршневанием, или непосредственно глубинным насосом. В отдельных случаях забой перед спуском насосных труб очищают желонкой. Если забой чист, в скважину спускают насосные трубы, глубинный насос, устанавливают станок-качалку и пускают скважину в эксплуатацию. Точно так же осваивают скважины, которые будут эксплуатироваться погружными электронасосами. Освоение нагнетательных скважин отличается от освоения эксплуатационных тем, что в первых после получения притока из пласта надо вести длительное дренирование для очистки призабойной зоны и пор пласта от проникшего в них в процессе бурения глинистого раствора, взвешенных частиц (гематита, барита), продуктов коррозии и т. д. Если эксплуатационные скважины рекомендуется осваивать методом плавного запуска, т. е. с постепенным увеличением отборов, то в нагнетательных скважинах в процессе освоения следует стремиться к отборам большого количества жидкости и механических примесей (песка). Это позволяет открывать дренажные каналы и обеспечивает большую приемистость (поглотительную способность) нагнетательных скважин. Дренируют пласт теми же способами, что и при вызове притока в нефтяных. скважинах: поршневанием, применением сжатого воздуха, откачкой центробежными глубинными электронасосами, т. е. методами, которые дают возможность откачивать большое количество жидкости. ТЕХНОЛОГИЯ ПЕНОКИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ Для наиболее дальнего проникновения солянои кислоты в глубь пласта, что повышает эффективность обработок, применяют пенокислотные обработки скважин.  Рис 2.3.1 Схема обвязки при пенокислотной обработке скважин Сущность этого способа заключается в том, что в призабойную зону пласта вводится не обычная кислота, а аэрированный раствор поверхностно-активных веществ (ПАВ) в соляной кислоте в виде пены. Схема обвязки I оборудования представлена на рис. 3.1 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ЗАКАЧКЕ ВОДЫ , ПАРА, ГАЗА И ВОЗДУХА ПОД ВЫСОКИМ ДАВЛЕНИЕМ Для контроля за рабочим давлением за каждой скважины в распределительной батарее должны быть установлены исправные и опломбированные манометры. Манометры следует выбирать так, чтобы во время работы его стрелка находилась во второй трети шкалы. Под манометром должен быть установлен вентиль, который необходимо закрывать перед снятием при бора. Если количество закачиваемого в скважину рабочего агента учитывают ртутными дифференциальными расходомерами, то необходимо принимать меры против выбросов ртути из приборов и разбрызгивание ртути. В случае рассыпания ртути по полу следует собрать ртуть, обработать пол специальным составом, а затем через два-три часа протереть пол и промыть мыльно-содовой водой. Обычно под дифманометрами устанавливают ванночки с водой для ртути или приспособления, предотвращающие падение ртути на пол. Но независимо от этого ежедневно (при постоянном обслуживании) или при посещении необходимо проводить влажную уборку и сквозное проветривание помещения через дефлекторы и открывающиеся фрамугу окон. Щетки и тряпки для уборки помещения следует хранить в плотно закрывающемся ящике. При демонтаже нагнетательной арматуры задвижка в колодце перед скважиной должна быть закрытой. Если такая задвижка отсутствует, то следует закрывать соответствующую задвижку на кустовой насосной станции, а на ее штурвале повесить знак безопасности "Не открывать. Работают люди". Если после прекращения закачки давление на устье скважины не снижается, то необходимо открыть выкидную задвижку на арматуре и снизить давление в скважине. Для этого около скважины должен быть амбар, куда следует направлять воду. Это особенно необходимо, если в пласт закачивают сточные соленые пластовые воды и если скважина при изливе может фснтанировать нефтью. При закачке в пласт сточных вод допускается концентрация в воде,.нефтепродуктов не выше 150 мг/л. При этом недопустимы отдача воды, на скважине, утечка, разливы сточных вод и скопление их в приямках, выпуск в машинный зал газовоздушной смеси из насосов во время заливки их водой перед пуском. Для выпуска газовоздушной смеси насосы оборудуют специальными отводами за пределы здания нacocной. При нагнетании в пласт горячей воды и пара для предотвращения разрыва обсадной колонны скважину оборудуют пакером и теплоноситель закачивают через НКТ. Колонну НКТ оборудуют устройством, компенсирующим удлинение ее под действием температуры. Затру6ное пространство обвязывают с отводом, и при закачке теплоносителя задвижка на отводе должна быть открыта. Оборудование устьядолжно, быть тщательно закреплено. В сальниковых устройствах используют: термостойкий набивочный материал. Резьбовые соединения собирают с применением термостойкой герметизирующей смазки. На нагнетательных трубопроводах и устьевой арматуре нагнетательных скважин не должно быть пропусков рабочего агента через сальники и фланцевые соединения задвижек. На всех фланцах, не имеющих уплотнительных колец или выступов с впадинами, должны устанавливаться защитные кожухи. Во избежание аварий и поражений струей под высоким давлением операторы должны твердо знать схемы коммуникации. При открывании задвижек для снижения давления следует предварительно убедиться в прочности крепления зажимных втулок на сальниках и штурвалов на штоках. Электронагреватели следует включать после непрерывной закачки воздуха в пласт одновременно через НКТ и затрубное пространство в количестве, предусмотренном планом работ. Переход на закачку воздуха через один канал (трубное или затрубное пространство) следует осуществлять только после поджога пласта. Перерывы в процессе нагнетании воздуха при инициировании горения не допускаются. В случае вынужденных (непредвиденных) перерывов электронагреватель необходимо включать при обязательном выполнении указанного условия. Обслуживающий персонал в момент инициирования горения должен находиться на расстоянии> 20 м от устья скважины. Беспрерывность подачи воздуха достигается путем установления на нагнетательном воздухопроводе влагоотделителя. Чтобы влагоотделитель функционировал бесперебойно, необходимо его периодически продувать. Периодичность продувки устанавливается опытным путем. Давление в нагнетательной скважине во избежание проявления статистического электричества следует снижать плавно, пользуясь штуцером нa выкидной линии. ЗАКЛЮЧЕНИЕ В результате испытания новых скважин выявлены ряд продуктивных горизонтов, представляющих промышленный интерес, которые ранее не выделялись в разведочных скважинах. Вовлечение этих горизонтов (T-III-A, T-III-B) в разработку приведет росту объема извлекаемых запасов нефти по месторождению. Учитывая то, что продуктивные пласты имеют небольшую мощность и пластовые давления, не превышающие гидростатическое давление, а в юрских отложениях даже ниже гидростатики, можно рекомендовать производить перфорацию при депрессии на пласт малогабаритными перфораторами глубокой пробивной способности, спускаемыми на кабеле через насосно-компрессорные трубы. После получения первичной информации о продуктивности пласта при необходимости спуска глубинного насоса, промыть скважину технической водой или раствором хлористого кальция необходимой плотности с добавлением необходимых хим.реагентов для снижения фильтрации, поднять НКТ и спустить подземное оборудование. Повторное освоение скважины производить по существующей технологии работой глубинного насоса. На основании анализа различных методов повышения производительности скважин и применяемого при этом обрудования, условий труда обслуживающего персонала, характеристики вредных веществ, загрязняющих природную среду и прогнозирования возможных чрезвычайных ситуаций можно сделать следующие выводы: методы воздействия на призабойную зону скважин постоянно совершенствуются, развиваются новые их виды. Некоторые перспективные методы связаны и использованием кислых, щелочных и других отходов различных химических производств, новых составов поверхностно-активных веществ и т.д. В основном все технологии отвечают требованиям ГОСТов по условиям труда, и намечены мероприятия по предотвращению возникающих поражающих вредных факторов: взрыва и др. факторов. ЛИТЕРАТУРА Основная: Бойко В.С. «Разработка и эксплуатация нефтяных месторождений», М., изд-во «Недра», 1990г. 2. Валиуллин Р.А., Рамазанов и др. «Особенности термометрии при выделении нефтяных пластов, эксплуатирующихся при забойном давлении ниже давления насыщения» Башгосуниверситет» - 1991г. 3. Иванова М.М., И.П. Чоловский, Ю.И.Брагин, «Нефтегазопромысловая геология», М., изд-во « Недра», 2000г. 4. Панов Г.Е.., Л.Ф.Петряшин, Г.Н. Лысяный «Охрана окружающей среды на предприятиях нефтяной промышленности». М., изд-во «Недра», 1986г. 5. Сургучев М.Л.. «Вторичные и третичные методы увеличения нефтеотдачи пластов», М., изд-во «Недра», 1985г. 6. Иванов М.М., Чоловский И. П., Брагин Ю. И. «Нефтегазопромысловая геология», М. Недра, 2000 г. 7. Юрчук «Расчеты в добычи» | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||