Булимов КР ферма. Содержание задания для курсового проектирования

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

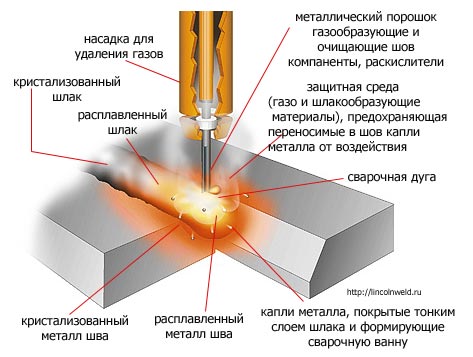

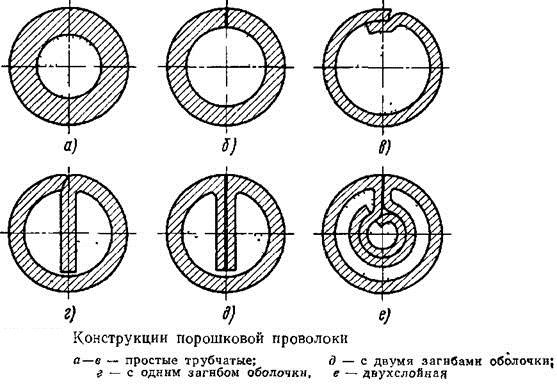

1 2 2. Технологическая часть. 2.1 Выбор и обоснование способов сварки. Для изготовления фермы целесообразно применять полуавтоматическую сварку. Полуавтоматическая сварка отличается от ручной дуговой сварки тем, что механизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки выполняются сварщиком вручную. Одним из основных условий технологичности сварных конструкций является доступность ее швов для механизации процессов сварки. Все швы должны быть доступны сварке в нижнем положении или "в лодочку" с учетом возможности кантовки изделия при дуговой сварке либо в вертикальном положении при дуго- вой сварке с принудительным формированием шва. Полуавтоматическую сварку порошковой проволокой выполняют короткой дугой на постоянном токе обратной полярности. Расстояние от сопла горелки до изделия не должно превышать 25мм. Угловые соединения сваривают с таким же наклоном в направлении сварки и с наклоном поперек шва под углом 400- 50о к горизонтали, смещяя электрод на 1 – 1,5 мм от угла на горизонтальную полку. Тонкий металл сваривают без колебательных движений, за исключением мест с повышенным зазором. Швы катетов 4 – 8 мм накладывают за один проход, перемещая электрод по вытянутой спирали.  Рисунок 6. Схема процесса сварки с помощью порошковой проволоки Скорость сварки устанавливается самим сварщиком в зависимости от толщины металла и необходимой площади поперечного сечения шва. Качество сварочных работ во многом зависит от квалификации сварщика, его умения поддерживать необходимые режимы дуги и сварочной ванны. Кроме того, сварочные работы обладают высокой трудоемкостью, особенно в сложных пространственных положениях шва. Для облегчения труда, повышения его производительности и качества работ применяется большое количество приспособлений и устройств, позволяющих свести до минимума возможность ошибок и физические нагрузки на работающего. По сравнению механизированной сваркой в защитных газах, полуавтоматическая сварка порошковой проволокой отличается высокой производительностью, простотой в использовании, относительной дешевизной, так как нет необходимости приобретать дополнительно защитный газ и газовое оборудование. Сварка фермы будет выполняться полуавтоматической сваркой с использованием порошковой проволоки без дополнительной защиты сварочной ванны. 2.2. Выбор и обоснование сварочных материалов В основном сварка стропильной фермы выполняется механизированной сваркой в защитном газе – углекислота с использованием омедненную сварочную проволоку сплошного сечения марки Св08ГСА, диаметром 0,6 - 2 мм. Стропильная ферма является ответственной конструкцией, работает под нагрузкой. Чтобы улучшить эксплуатационные свойства фермы, можно использовать для сварки порошковую проволоку. Порошковая проволока полого сечения, внутри которой запрессована флюс. Это обеспечивает стабильное горение сварочной дуги, обеспечивая высокое качества сварного шва. Порошковая проволока применяется при сварки особо ответственных конструкций и дорогостоящий материал. К сварочной проволоке предъявляют высокие требования по состоянию поверхности, предельным отклонениям по диаметру, овальности и другим показателям. Порошковая самозащитная проволока имеет трубчатый вид. Внутри эта проволока для полуавтомата заполнена специальным порошкообразным веществом (пыльцой). При осуществлении сварки, возникающая дуга легко возбуждается и производить стабильное нагревание материала. Во время работ, процесс плавки проволоки происходит с высокой степенью равномерности, без излишнего разбрызгивания раскаленных капель рабочего вещества. Шлак равномерно покрывает весь образовавшийся шов и легко отделяется от сварочной поверхности. В процессе работы сварочный шов получается максимально аккуратным, на нем практически отсутствуют дефекты. Конструкция порошковая проволоки может быть нескольких видов: - простая; - трубчатая; - с загибами оболочки; - двухслойная  Рисунок 5. Конструкции порошковой проволоки а - в - простые трубчатые, г - с одним загибом оболочки, д – с двумя загибами оболочки, е – двухслойная. Загибы создаются для того, чтобы проволока обладала необходимой степенью жесткости. Помимо этого, загибы предотвращают несанкционированное высыпание порошка в процессе сдавливания материала подающими роликами сварочного полуавтомата. Достоинства порошковой проволоки: - легирование шва; - высокая степень защиты сварочной ванны; - раскисление металла сварочной ванны; - высокий уровень производительности. Кроме того, порошковая проволока не нуждается в наличии газового баллона, дополнительных шлангов, редукторов. При проведении сварочного процесса можно со значительной степенью легкости производить направление электрода к разделке.При этом появляется хорошая возможность для наблюдения за процессом формирования образующегося шва. Сварка фермы из стали марки С285 будет производится с использованием порошковой проволоки марки ПП-АН24 Ø2,8мм сложного сечения (рис. 3, г и д), без дополнительной защиты сварочной ванны газом. 2.3. Подбор режимов сварки К параметрам режима полуавтоматической сварки порошковой проволокой относятся: - диаметр электродной проволоки dэл, мм; - вылет ее Lэл, мм; - скорость подачи электродной проволоки Vпп, мм/с; - сила тока Iсв, А; - напряжение Uсв, В; Диаметр электродной проволоки следует выбирать в зависимости от толщины свариваемого металла. Сварочный ток устанавливается в зависимости от выбранного диаметра электродной проволоки. Режимы полуавтоматической сварки можно выбирать расчетным путем или по таблице. Основные режимы сварки полуавтоматом приведены в таблице 3. Таблица 3  1) Определение толщины основного металла и катеты сварных швов, мм по чертежу: S = 6 мм; Т3Δ10; У6Δ10; 7,5L(75х75х5) S = 5 мм Т3Δ10; У6Δ105L; (50х50х5) Зависимость диаметра электродной проволоки от толщины и катета свариваемого металла Таблица 4

2) Определение диаметра электродной проволоки для полуавтоматической сварки, мм по таблице 4. Dэл =2,0 мм; 3) Вылет электрода; Lэл =10×DЭл (2.3.1) Lэл = 2,0×10 =20 мм 4) Расчет силы сварочного тока. Iсв= j×Fэл, А (2.3.2) где j – плотность тока, А/мм2 (диапазон плотностей сварочного тока от 100 до 200 А/мм2); Большие значения плотности тока соответствуют меньшим диаметрам электродных проволок. Устойчивое горение дуги при сварке плавящимся электродом в углекислом газе достигается при плотности тока свыше 100 А/мм2. Принимается для расчетов j = 100A /мм2 Fэл – площадь поперечного сечения электродной проволоки, 2. мм Так как определение основного параметра режима сварки основывается на интерполировании широкого диапазона рекомендованных плотностей тока, то силу сварочного тока необходимо уточнять по таблице. 5) Определение площади поперечного сечения электродной проволоки, Dэл =2,0 мм Fэл = (π× Dэл)2 /4 (2.3.3) Fэл = (3,14×2)2/4 =3,14мм2 6) Определение силы сварочного тока, A. Iсв = 100×3,14= 314, А (2.3.4) 7) Определение скорости подачи проволоки. Vпп =  ) (2.3.5) ) (2.3.5)Vпп =4 ×3,53×10-3×314/(3,14×22×7,8×10-3) = 45,256 мм/с, С увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки. Скорость подачи электродной проволоки подбирают с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней. Величина вылета оказывает большое влияние на устойчивость процесса сварки и качества сварного шва. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки. Кроме вылета электрода, необходимо выдерживать определённое расстояние от сопла горелки до изделия (таблица 3), так как с увеличением этого расстояния возможно попадание кислорода и азота воздуха в наплавленный металл и образования пор в шве. Рекомендуемые расстояния от сопла горелки до изделия Таблица 5.

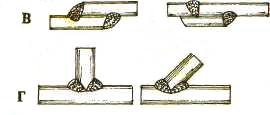

2.5 Выбор сварочного оборудования Дуговая механизированная сварка является наиболее применяемым методом. Данный метод сварки отличает высокая производительность, простота использования и возможность автоматизации. Сварку производят с помощью сварочных полуавтоматов. Полуавтоматическим процесс сварки называется из-за того, сварщик вручную передвигает сварочную горелку вдоль шва, а электродная проволока подаётся механизированным способом. То есть в отличие от ручной сварки, сварщику нет необходимости постоянно прерываться, чтобы заменить сгоревший электрод. В полуавтоматах обычно применяется специальная проволока, которая подается автоматически с определенной скоростью. Наиболее распространены полуавтоматы MIG/MAG. Такие аппараты имеют несколько режимов, позволяющие проводить работу как в среде защитных газов, так и без газов на постоянном токе. Тип тока: постоянный обратной полярности Строение полуавтомата для сварки: аппарат состоят из следующих элементов: источник питания; устройство, отвечающее за подачу проволоки, а также регулировку сварочного тока; зажим массы; горелка. Имея стандартную комплектацию, сварочные полуавтоматы все-таки отличаются. Источником питания могут использоваться как трансформаторы, так и выпрямители, и инверторы. Наивысшие показатели качества сварки дают инверторные полуавтоматы. Существует и три вида устройства, подающего проволоку во время сваривания. Механизм может быть толкающим, тянущим и комбинированным. Первый, обычно встраивается в корпус полуавтомата, он проталкивает проволоку в рукав. Второй устанавливается в рукоятку горелки и подтягивает проволоку.  Рисунок 9. Инверторный полуавтомат для сварки порошковой проволокой Существует и три вида устройства, подающего проволоку во время сваривания. Механизм может быть толкающим, тянущим и комбинированным. Первый, обычно встраивается в корпус полуавтомата, он проталкивает проволоку в рукав. Второй устанавливается в рукоятку горелки и подтягивает проволоку. Комбинированный имеет две составляющих: один механизм в корпусе, другой в рукоятке, этот способ подачи электрода обычно используют с длинными рукавами. Горелка может быть изначально соединена с аппаратом или может использоваться специальная горелка, которая подключается к имеющемуся разъему. Кроме того, дополнительно к такому аппарату подключается катушка с электродной проволокой. Для выполнения сборочно - сварочных работ изготовления фермы выбирается инверторный аппарат полуавтоматической сварки порошковой проволокой без дополнительной защиты сварочной дуги. 2.6. Расчет и проверка сварных швов узла конструкции В основном сварочные швы можно разделить на два: стыковые швы, угловые, Стыковой шов — это соединение двух деталей их торцевыми поверхностями, которые могут различаться по толщине. Эти швы получили широкое распространение в машиностроении, при сварке трубопроводов и резервуаров. Угловой шов представляет собой сварку двух плоскостей, которые находятся как под прямым углом, так и любым другим углом друг к другу. Такие швы широко применяются в строительстве.  Рисунок 7. Сварные швы. А - стыковой шов, В - угловой шов в нахлесточном соединении, Г – угловой шов в тавровом соединении В зависимости от взаимного расположения свариваемых элементов различают следующие виды соединений: стыковой, угловой, тавровый, нахлесточный. При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции. Сборка узла фермы выполняется в тавровом соединении. Ферма изготавливается из стали марки С245. Сварка выполняется полуавтоматической сваркой порошковой проволокой марки ПП-АН24 Ø2,8мм сложного сечения, без дополнительной защиты сварочной ванны газом. Исходя, из этих данных выполняем расчет сварного соединения и шва. Сварные соединения с угловыми швами при действии сил N в плоскости, перпендикулярной плоскости расположения швов, рассчитывают на срез (условный): - по металлу шва N / ( βf kf lw ) ≤ Rwf γwf γc ; (2.6.1) - или по металлу границы сплавления N / ( βz kf lw ) ≤ Rwz γwz γc , (2.6.2) где: lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм; β f и β z - коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 580 МП а (5900 кгс/см2) по табл. 1 (34); с пределом текучести свыше 580 МПа (5900 кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной проволоки β f = 0,7 и β z = 1; γ wf и γ wz - коэффициенты условий работы шва, равные 1 во всех случаях. Расчет углового шва таврового соединения производим по формуле  (2.6.3) (2.6.3) Рисунок 7. Угловой шов таврового соединения При S= 4,0 мм катет углового шва, выполненный полуавтоматической сваркой, равна 3,0 мм. Исходя их этого подставляя значение выполняем расчет площадь сечения углового шва FH = 32/2 + 1,05 х 3,0 = 7,8 мм2 По СНиП II-23-81 «Пособие по расчету и конструированию сварных соединений стальных конструкций» находим значения и подставляя N / ( βf kf lw ) ≤ Rwf γwf γc N= 690 кН; β f = 0,7; kf = 3,0; lw = 50мм; Rwf = 235 Мпа; γ wf = γc= 1 290 / (1 х 0,3 х 5,0) ≤ 260 х 0,85х0,85 193 < 202 – условия расчета с условием эксплуатации совпадают, значит, выбор материалов выполнена правильно. 2.6 Технологический процесс сборки и сварки фермы Металлическими фермами обычно перекрывают пролеты более 12 м. Иногда они достигают 100 м, но начиная с 60...70 м бывает целесообразнее использовать арки или рамы. В нашей стране разработаны типовые стальные фермы пролетами 12, 24, 30, 36м для различных типов - 3000 мм. Высота опорной стойки для каждого типа ферм - 3150, 2200 и 450 мм. Максимальная высота отправочной марки -3850 мм (в соответствии с железнодорожными габаритами). Шаг ферм - 6.,.12 м. Подготовка металла конструкции под сборку и сварку. Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют. В подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка. Очистка должна производиться до сборки узла. Металл в месте сварки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку металла в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки. Очистка производится ручными и механическими проволочными щетками, пламенем факелом горелки, абразивными кругами. Правка производится преимущественно на станках, а иногда вручную. Листовой, полосовой и профильный прокат правят на вальцах, которые чаще всего имеют семь или девять валков. Вальцы оборудуются двумя роликовыми столами для загрузки и выхода металла в процессе правки. При правке листы пропускают через вальцы от 3 до 5 раз. Наряду с машинной правкой иногда применяют ручную правку. Последнюю производят на чугунных или стальных правильных плитах ударами молота, кувалды или при помощи винтового пресса. Разметка и наметка. При индивидуальном производстве выправленный металл поступает на разметку, а при массовом и серийном производстве поступает для наметки. Перед разметкой и наметкой поверхность металла грунтуется меловой краской на клею. При разметке однотипных деталей для массового и серийного производства пользуются металлическими или фанерными шаблонами. Разметка при помощи шаблонов называется наметкой. Инструментами для выполнения разметки и наметки служат чертилка из закаленной стали, кернеры, стальные линейки и угольники, стальные циркули и рейсмусы, молотки, клямеры, струбцины, стальные рулетки. Резка металла на заготовки производится механическим способом на ножни- цах или газокислородным пламенем. Механическая резка производится на дисковых ножницах или используется УШМ. Сборка и сварка конструкции. Решетчатые конструкции состоят из элементов прокатного и составного профиля, соединяемых между собой в узлах. Основными элементами ферм являются пояса, стойки, соединенные между собой стержнями решетки (раскосами, стойками, распорками и связями). При заготовке элементов для сборки фермы в первую очередь определяют минусы раскосов и стоек в узлах фермы путем расчета или шаблонирования. Минусом называется та величина, на которую нужно уменьшить теоретическую длину элемента (расстояние между узловыми точками), чтобы получить его действительный размер. Зная величину минусов, заготовляют из соответствующего профиля элементы требуемой длины. На поясах намечают осевые линии и на них размечают узловые точки, а на концах элементов решетки намечают по осевым линиям риски. Сборка и сварка плоских ферм производится преимущественно на стеллажах или на козлах, хорошо выверенных по уровню. Процесс сборки плоской фермы выполняется в такой последовательности: 1. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают согласно чертежу первые ветви верхнего и нижнего пояса фермы. 2. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают. 3. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки. 4. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки. 5. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают. 6. Выкладывают вторые ветви поясов, стоек, раскосов и связей, ориентируясь по первой ветви каждого элемента, прижимают их и прихватывают к косынкам и прокладкам. 7. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам. 8. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов. Если после выполнения рабочих операций по сборке фермы, указанных в п. 4, произвести на первой ветви сварку узлов, как описано в п. 7, то вторая кантовка фермы станет излишней. При этом деформация фермы из ее плоскости после сварки узлов на первой ветви будет увеличена и возможно потребуется правка ее. После выполнения сварки узлов на второй ветви фермы (после ее кантовки) эта деформация станет значительно меньше. 9. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции. Помимо описанной в общих чертах сборки и сварки плоской фермы, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. При изготовлении пространственной решетчатой конструкции ее разбивают на плоские фермы, которые могут быть собраны и сварены описанным выше способом. Затем сваренные плоские фермы соединяются связями и свариваются. В процессе сварки пространственной решетчатой конструкции необходимо ее несколько раз кантовать для сварки узлов со всех сторон. Если габаритные размеры решетчатой конструкции не слишком велики, то сборку и сварку целесообразно выполнять в специальном поворотном кантователе. Это облегчает доступ к наложению швов и уменьшает трудоемкость выполнения кантовки. Собрав на плите ферму прихватить каждую перемычку не менее, чем в 2-х местах. Длина прихваток 10±2 мм, высота 5+1мм. Прихватки зачистить, кратера с трещинами подрезать. Обеспечить плавный переход прихваток к основному металлу. При сборке следить за плоскостностью фермы и по окончании проверить на соответствие требованиям чертежа. Собранную ферму закрепить в приспособлении для кантовки и установить на ролики. Сварку выполнять от середины фермы к краям. Сварку выполнять двумя сварщиками, с перекантовкой фермы до полной обварки каждой связи. Направление сварки в соответствии с эскизом. Необходимо учесть: начало и конец обрыва дуги должны быть зачищены с плавным переходом на длине шва 10+4 мм. Начало и конец последующего валика должен перекрывать предыдущий валик на 10-14мм. 2.5. Выбор методов контроля Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Это категория относительная и комплексная. Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых данному виду изделий. Изделие считается качественным, если отклонения не превышают допустимые нормы. В зависимости от вида сварных соединений и условий дальнейшей эксплуатации, изделия после сварки подвергают соответствующему контролю. В данной работе узел металлической фермы, работающая на прогиб. Проверка сварных швов. В необходимых случаях методы контроля указываются в технических условиях на изготовление сварных конструкций. Наружный осмотр и проверка размеров шва. Пользуясь лупой с 10-20-кратным увеличением, можно заметить мелкие волосяные трещины и поры. Если есть наличие трещины, то исследуемый участок металла зачищают личным напильником, наждачной бумагой. Соответствие чертежу геометрических параметров сварного шва проверяют, используя набор измерительных инструментов. Подготовку кромок швов проверяют шаблонами или универсальными измерителями. Техника безопасности при выполнении сборочно-сварочных работ При выполнении сборочных и сварочных работ на рабочих могут воздействовать опасные и вредные производственные факторы. К опасному фактору относятся: воздействие электрического тока возможность взрыва баллонов и систем, находящимся под давлением, движущейся механизмы и изделия, брызги расплавленного металла. Вредными производственными факторами являются: повышенная загазованность воздуха рабочей зоны, излучение сварочной дуги, шум, статическая нагрузка на руку и др. Поражение электрическим током происходит при соприкосновении с токоведущими частями электропроводка и сварочной аппаратуры. Токи более 0,05 А ( при частоте 50 Гц ) проходящие через тело человека, могут вызвать тяжелые последствия и даже смерть (более 0,1 А ). Электрическое сопротивление человеческого организма в зависимости от его состояния (утолщенность, влажность кожи, недомогания) меняется в широких пределах: от 1000 до 20000 Ом. Электробезопасность обеспечивается: выполнением требований электробезопасности сварочного оборудования, надежной изоляцией, применяем защитных ограждений, автоблокировки, заземлением электрооборудования и его элементов, ограничением напряжения холостого хода источников питания (генераторов постоянного тока – до 80 В, трансформаторов – до 90 В): индивидуальными средствами защиты (работа в сухой спецодежде и рукавицах, в ботинках без металлических шпилек и гвоздей). Для предотвращения воздействия на работающих вредных и опасных факторов, указанных выше, и создания безопасных условий работы в конструкции полуавтомата и его электрической схеме предусмотрено: - клемма для защитного заземления блока управления; - табличка с надписью: «Без заземления не включать!»; - знак предупреждения о высоком напряжении; - кнопка на сварочной горелке для включения и отключения процесса сварки; - замки на крышке механизма подачи проволоки; - сигнальная лампа включения питания. 1. К работе на сварочном полуавтомате допускаются лица не моложе 18 лет и прошедшие специальное обучение, которым присвоена квалификационная группа по технике безопасности не ниже II, а также прошедшие медосмотр и инструктаж на рабочем месте. 2. Подключение полуавтомата, источника сварочного тока к электросети и их осмотр должны проводиться при отключенном напряжении сети электромонтёром или наладчиком, имеющим квалификационную группу по технике безопасности не ниже III. 3. Запрещается работать на полуавтомате без заземления блока управления и источника сварочного тока. 4. Запрещается работа на полуавтомате при любой его неисправности. 5. Помещение, где производится сварка полуавтоматом, должно быть оборудовано приточно-вытяжной вентиляцией, а рабочее место сварщика - местным вентиляционным отсосом. 6. При длительных перерывах в работе источник сварочного тока вместе с полуавтоматом необходимо отключить от электросети и перекрыть подачу защитного газа. 7. Ремонт электрооборудования полуавтомата должен выполняться квалифицированными специалистами не ниже IV разряда имеющими право на ремонт электрооборудования, после отключения полуавтомата от питающей сети и газовой магистрали. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||