Современные информационные технологии в плазменно-физических исследованиях. !!!Черновик 23.11. Современные информационные технологии в плазменнофизических исследованиях

Скачать 4.6 Mb. Скачать 4.6 Mb.

|

|

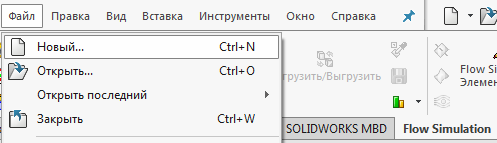

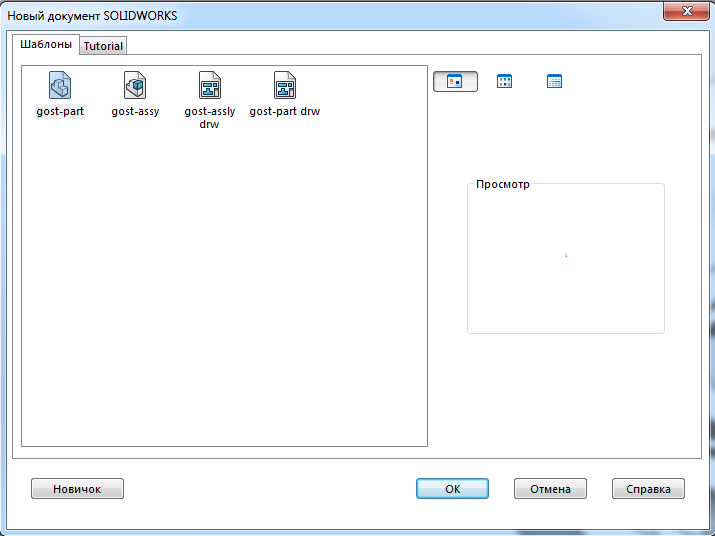

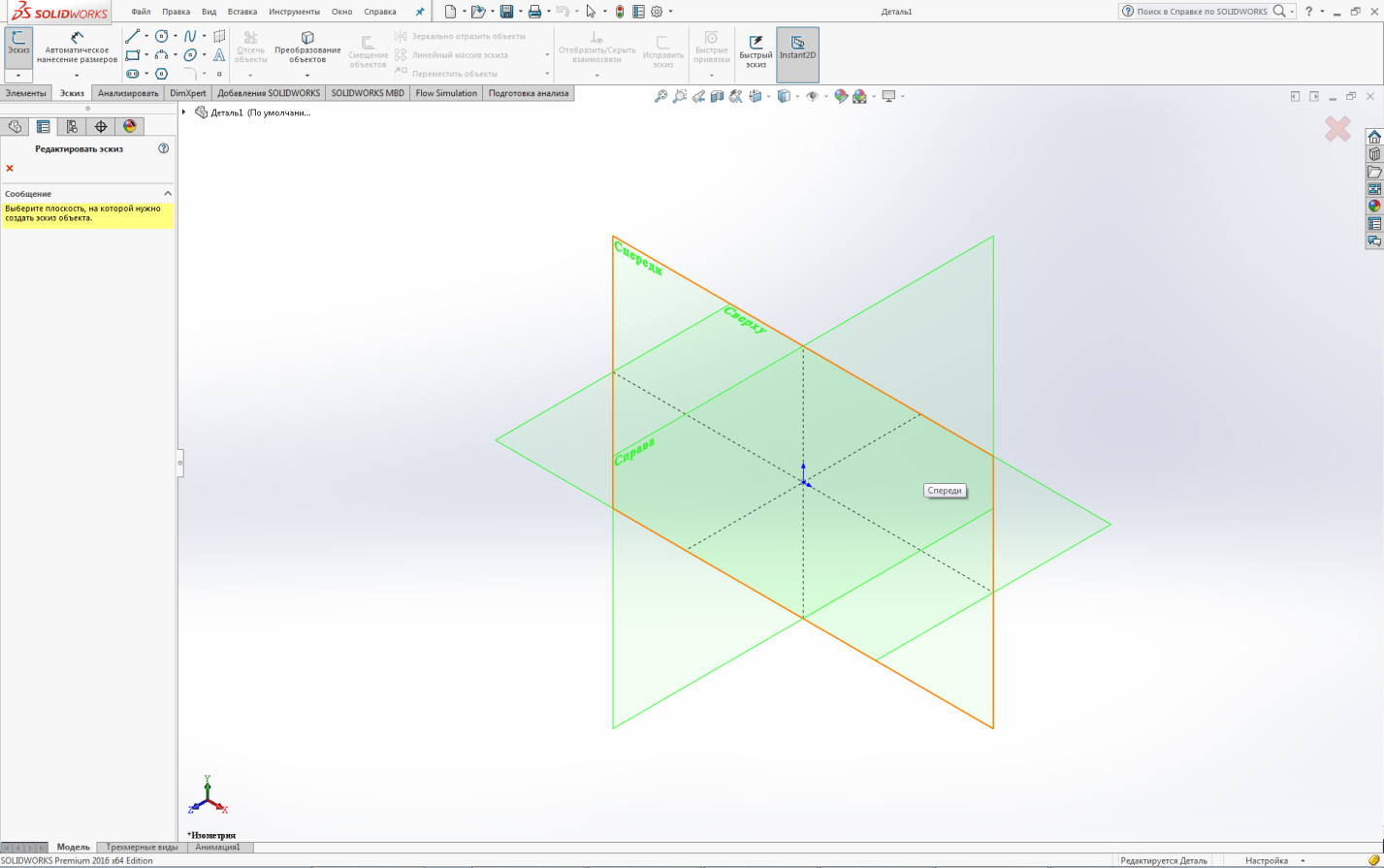

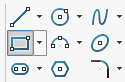

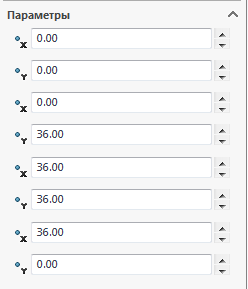

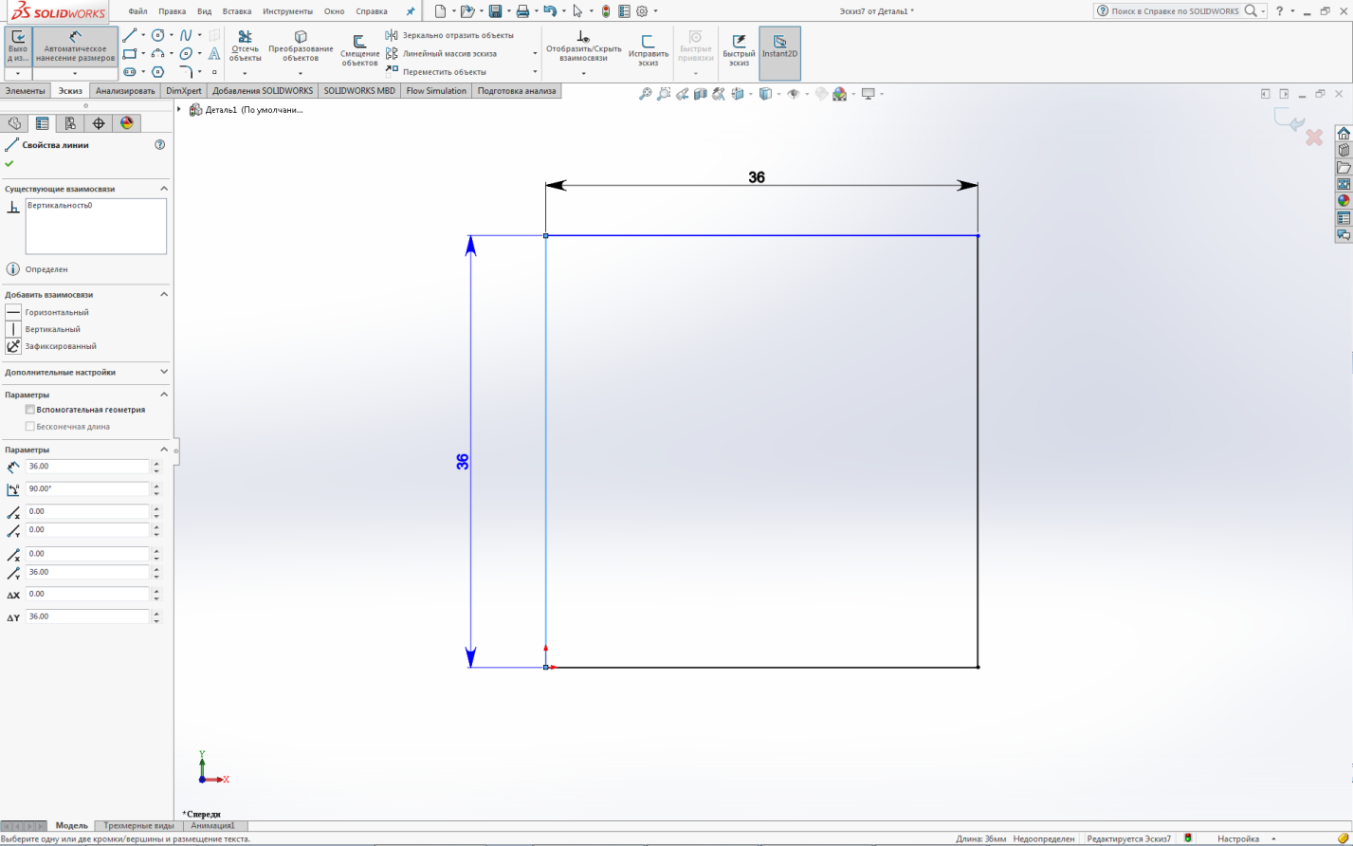

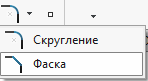

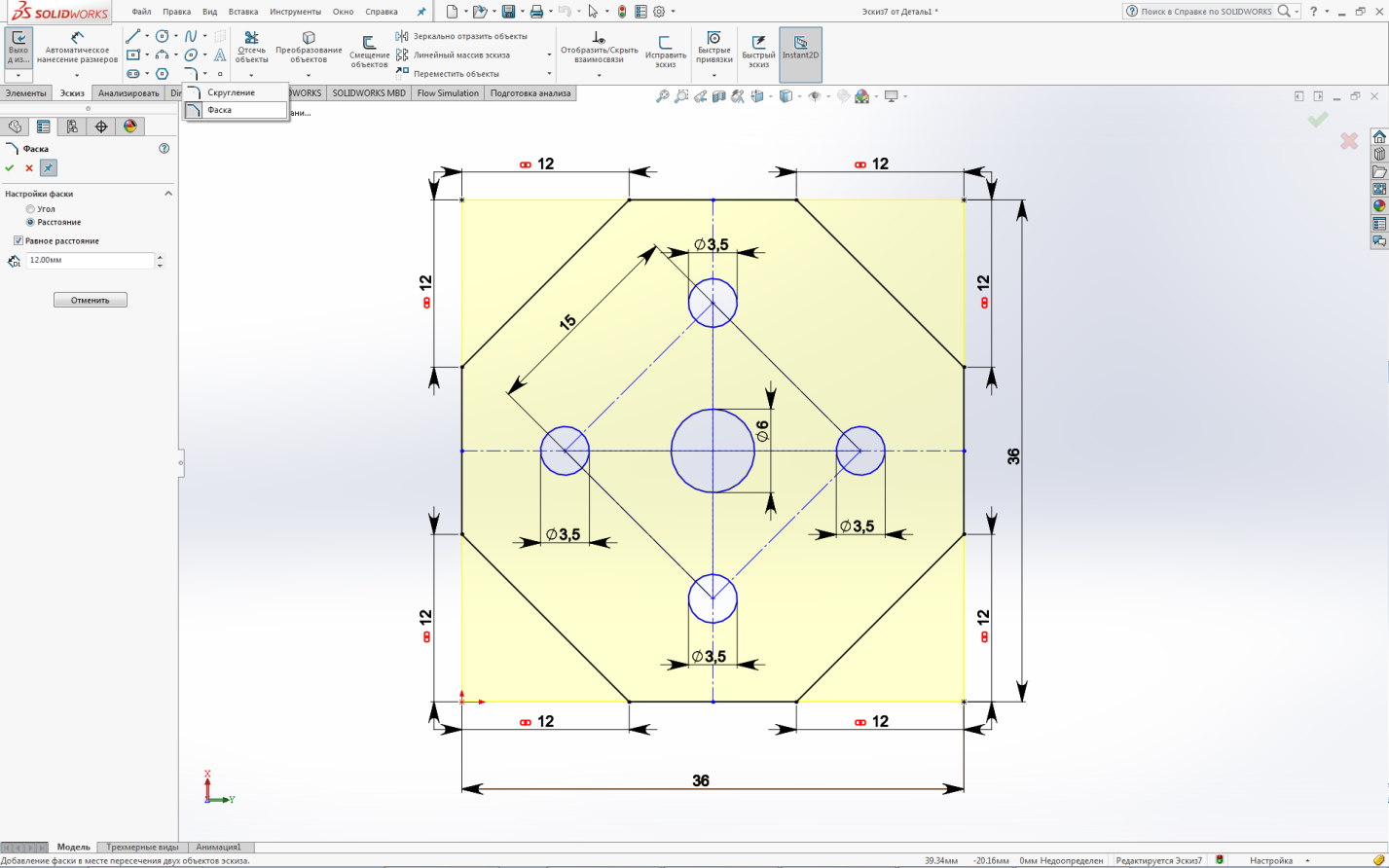

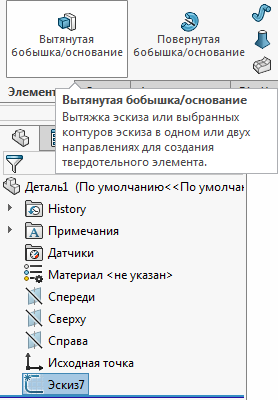

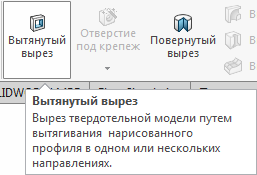

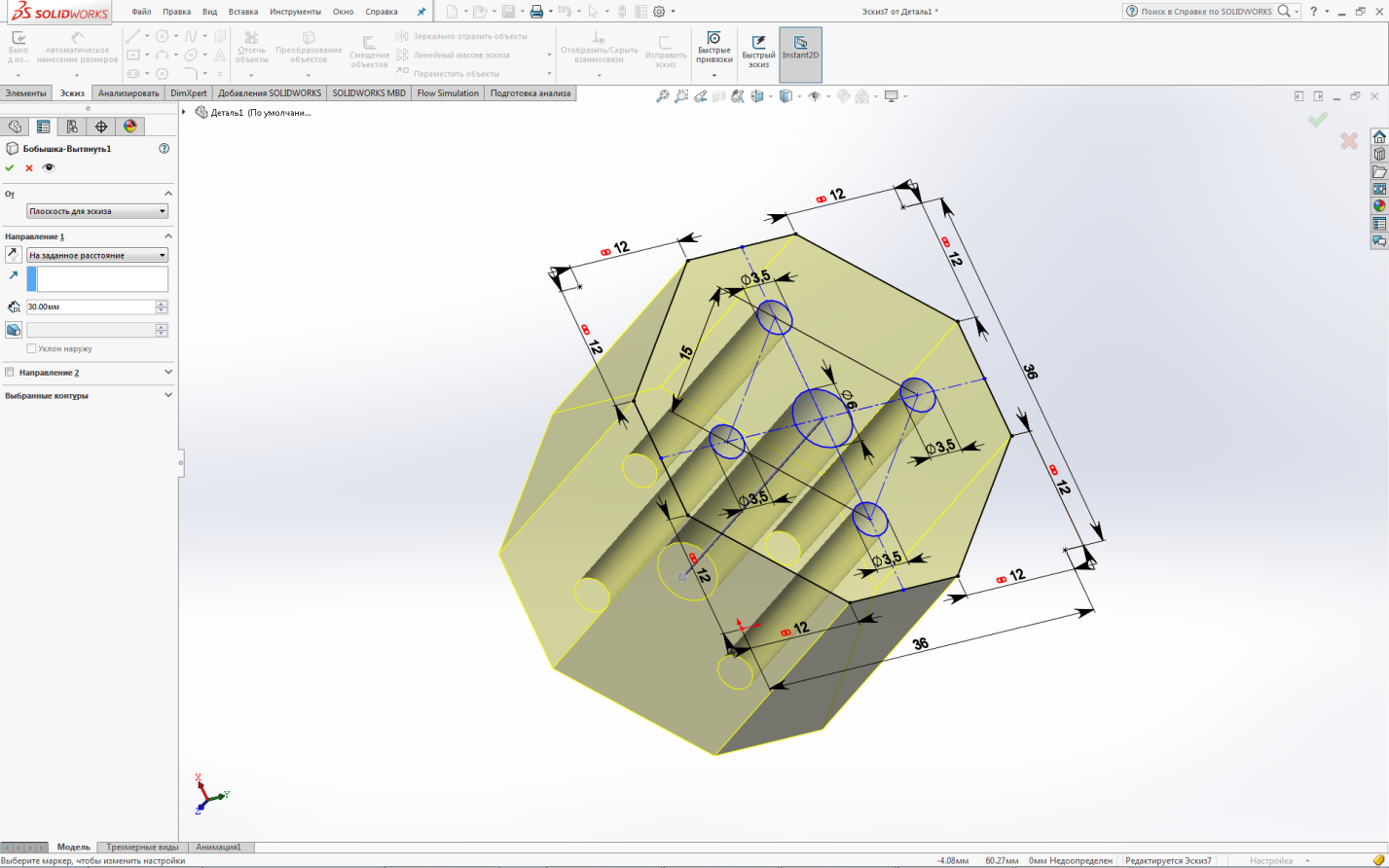

ГЛАВА 3. ИССЛЕДОВАНИЕ СВОЙСТВ ПЛАЗМООБРАЗУЮЩИХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ СОВРЕМЕННЫХ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ Постановка задачи: спроектировать и разработать торцевые эрозионные разрядные устройства, использующие в качестве плазмообразующего вещества следующие типы материалов: медь, вольфрам, цинк, графит; провести расчет их основных физических параметров; провести скоростную съемку эволюции плазменного потока. Основные этапы решения задачи: Проектирование торцевого эрозионного устройства и расчет его основных физических параметров (SOLIDWORKS). Построение чертежных видов деталей торцевого эрозионного устройства (SOLIDWORKS). Скоростная съемка процесса формирования плазменного потока при различных значениях входного напряжения. (Photron FASTCAM SA-X2, Photron FASTCAM Viewer). Ход решения задачи: 1). Проектирование торцевого эрозионного устройства и расчет его основных физических параметров. Проектирование и разработка торцевого эрозионного разрядного устройства выполняется в системе автоматизированного проектирования SOLIDWORKS с целью дальнейшей работы над симуляцией соответствующего процесса, возможности редактирования параметров детали непосредственно в ходе моделирования, возможности проведения расчетов основных физических параметров детали и приблизительного расхода материала электродов. Основные требования к этапу проектирования и разработки включают: Расположение электродов разрядного устройства относительно друг друга, рассчитанное теоретическими методами. Задание основных физических свойств материалов электродов и кожуха разрядного устройства. Расчёт основных физических параметров завершенной сборки. Работы по проектированию и разработке в системе автоматизированного проектирования SOLIDWORKS были начаты с создания нового проекта:  Рисунок 1.1. Начало создания нового проекта. В процессе создания нового проекта, для работы с деталью, был выбран пункт gost-part.  Рисунок 1.2. Выбор типа проекта. После загрузки необходимых для работы данных была открыта рабочая область, выше которой расположена панель инструментов с поименованными вкладками. Перед построением трехмерной модели был задан ее эскиз. Для создания эскиза была выбрана соответствующая категория инструментов на рабочей панели сверху. Была обозначена плоскость для построения эскиза.  Рисунок 1.3. Выбор плоскости построения эскиза.  На панели инструментов был выбран элемент “Прямоугольник”. Для построения было выбрано обозначенное на рабочем поле начало координат. Рисунок 1.4. Выбор инструмента “Прямоугольник”. П  ри наведении курсора на обозначение начала координат проекта появилась соответствующая подсказка о возможности сопряжения: ри наведении курсора на обозначение начала координат проекта появилась соответствующая подсказка о возможности сопряжения: Рисунок 1.5. Отображение возможности установки сопряжения.  Рисунок 1.6. Панель точного задания размеров построенной фигуры. Было завершено черновое построение фигуры. В таблице слева, представленной выше, на рисунке 1.6, были заданы точные размеры построенной фигуры в миллиметрах. На панели инструментов был выбран пункт “Автоматическое нанесение размеров”. Им была проведена фиксация размеров: выделение элементов эскиза и проверка точности соответствия отображаемых чисел. Синяя окраска элемента эскиза означала отсутствие фиксации и проверки точности размера. Черная окраска - фиксацию размера с требуемой точностью. Требуемый размер грани: 36 мм.  Рисунок 1.7. Отображение фиксации заданных размеров. Были построены эскизы отверстий для электродов и проведена корректировка внешней конструкции при помощи следующих инструментов: окружность, осевая линия, фаска.    Рисунок 1.8. Выбор описанных выше инструментов построения. Для корректного расположения окружностей были проведены две осевые линии и зафиксированы в центрах граней прямоугольника, аналогично с фиксацией по центру координат. Требуемые количество, положение, размеры отверстий для электродов: Катод, 1 штука: положение – центр детали, диаметр - 6 мм. Анод, 4 штуки: положение – вершины квадрата длинной стороны 15 мм и совпадением диагоналей с осевыми линиями.  Рисунок 1.9. Конечный вид базового эскиза.  Рисунок 1.10. Выбор инструмента построения “Вытянутая бобышка/основание” и соответствующего эскиза. Было выполнено завершение работы над эскизом: была нажата зеленая птичка в правой верхней части рабочей области и построение трехмерной модели. Для построения трехмерной модели был использован инструмент “Вытянутая бобышка/основание”. После выделения построенного ранее эскиза, в дереве проекта слева был выбран соответствующий инструмент из раздела “Элементы” на панели инструментов. В поле редактирования слева был задан размер детали по оси ОZ. Результат описанных действий приведен ниже, на рисунке 1.12. Требуемый размер по оси OZ: 30 мм.  Рисунок 1.11. Выбор инструмента построения “Вытянутый вырез”. На задней стороне модели были построены углубления для крепления электродов при помощи инструмента “Вытянутый вырез” из раздела “Элементы”. При выборе инструмента была выбрана плоскость для построения эскиза отверстий и проведено его построение аналогично предыдущим примерам. Глубина выреза была задана аналогично высоте при использовании инструмента “Вытянутая бобышка/основание”. После завершения работы над основой торцевого эрозионного устройства, при помощи инструмента “Бобышка” были построены модели электродов с требуемыми размерами рабочей части и части крепления, приведенными в таблице 1.1.

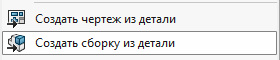

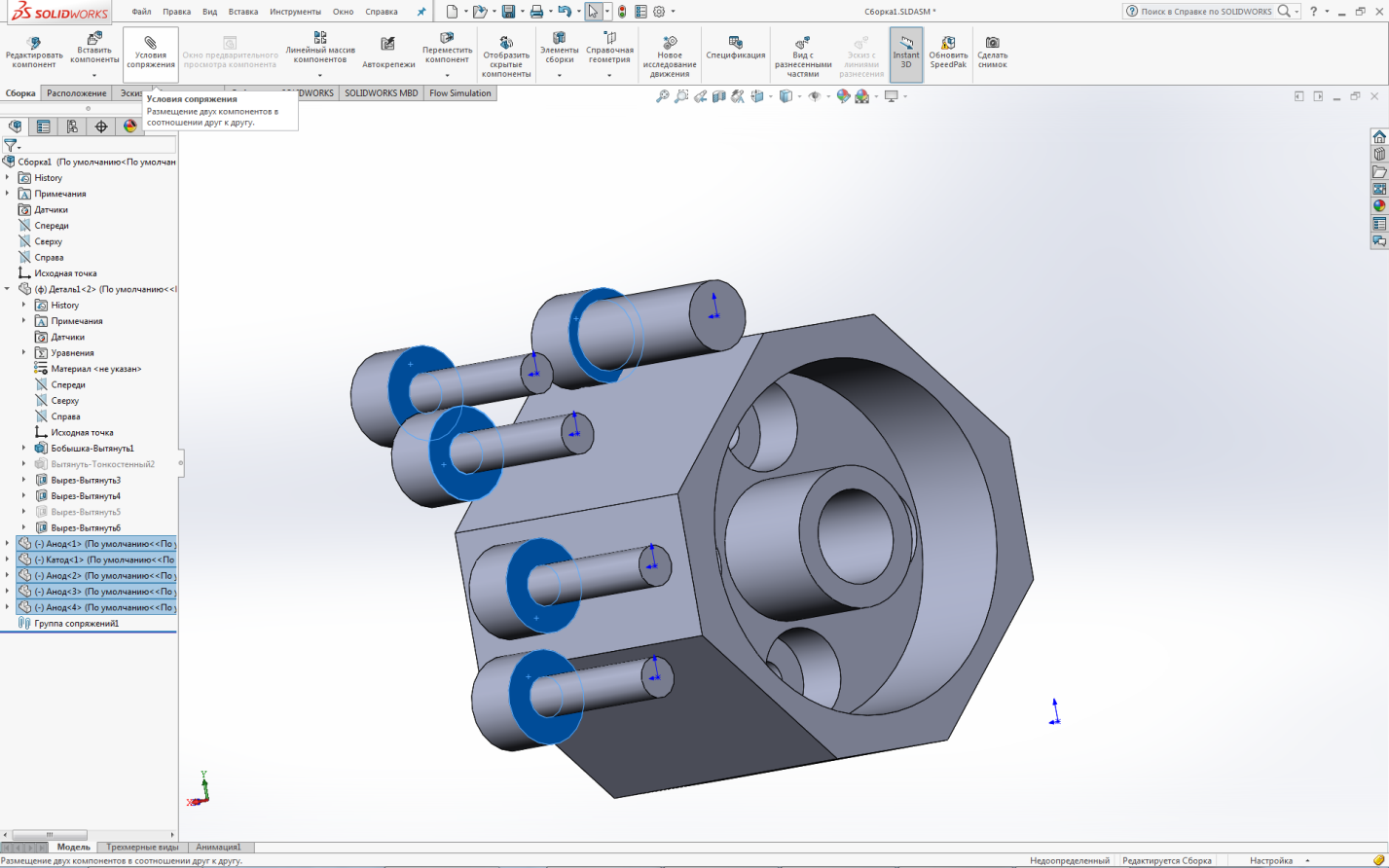

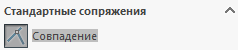

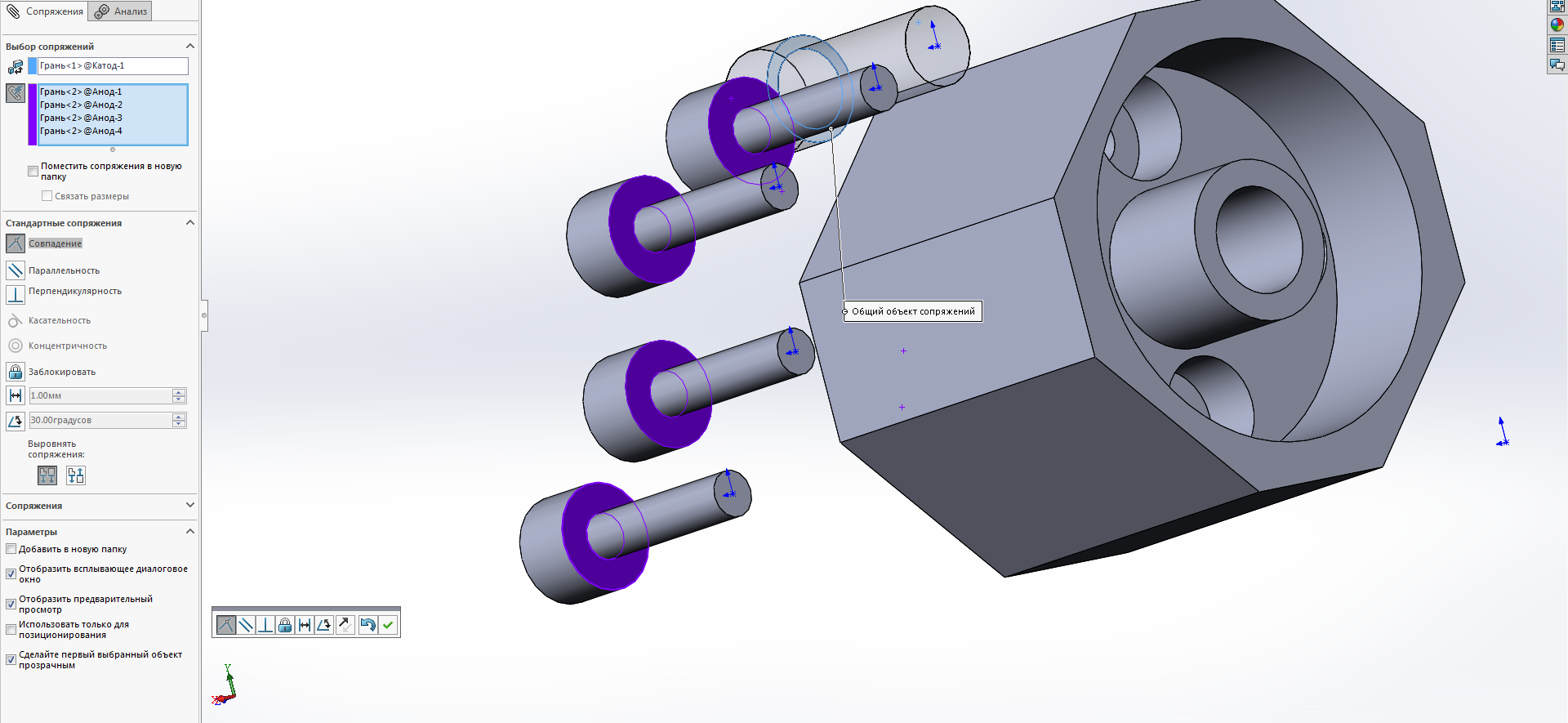

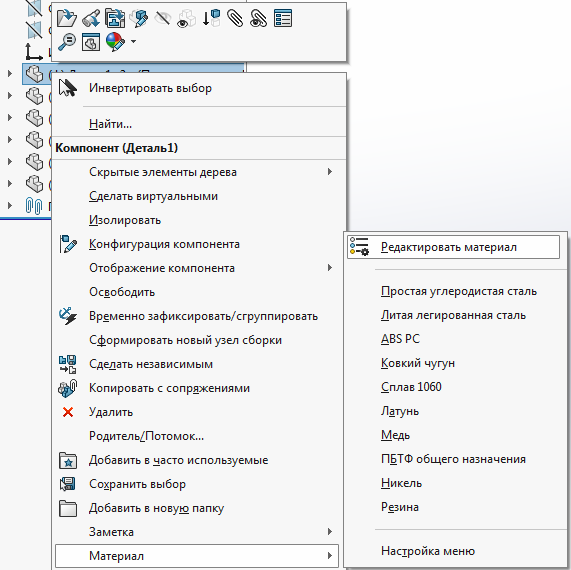

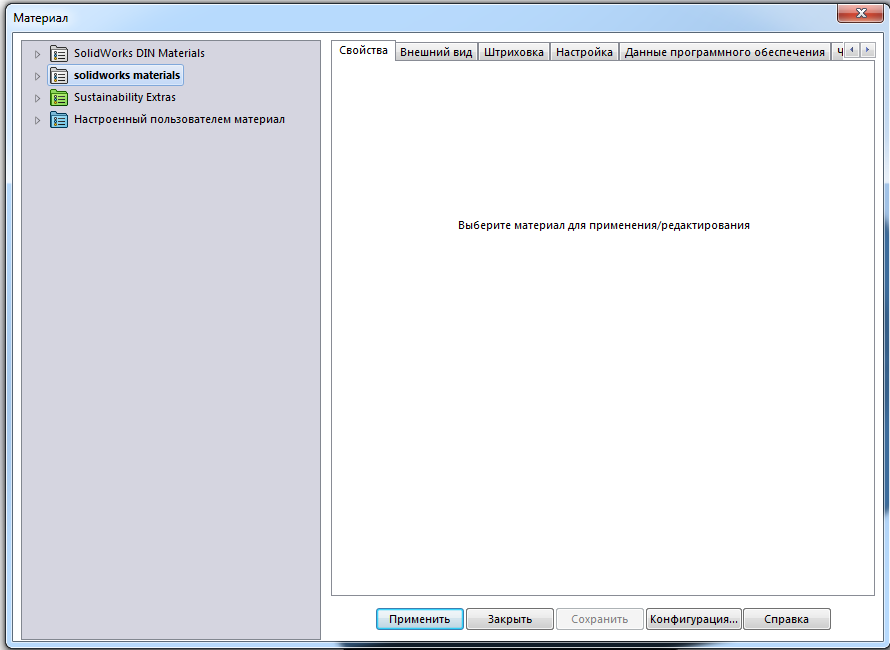

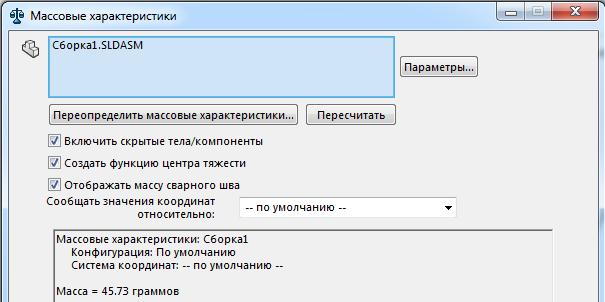

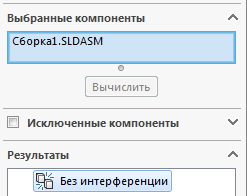

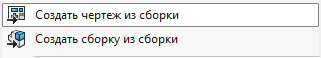

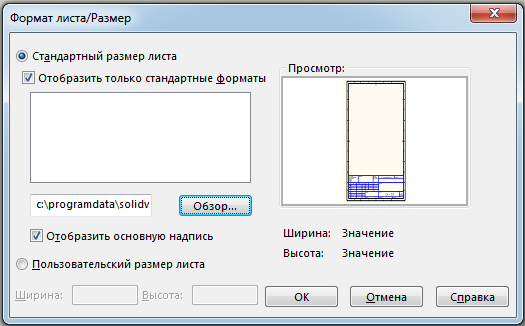

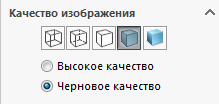

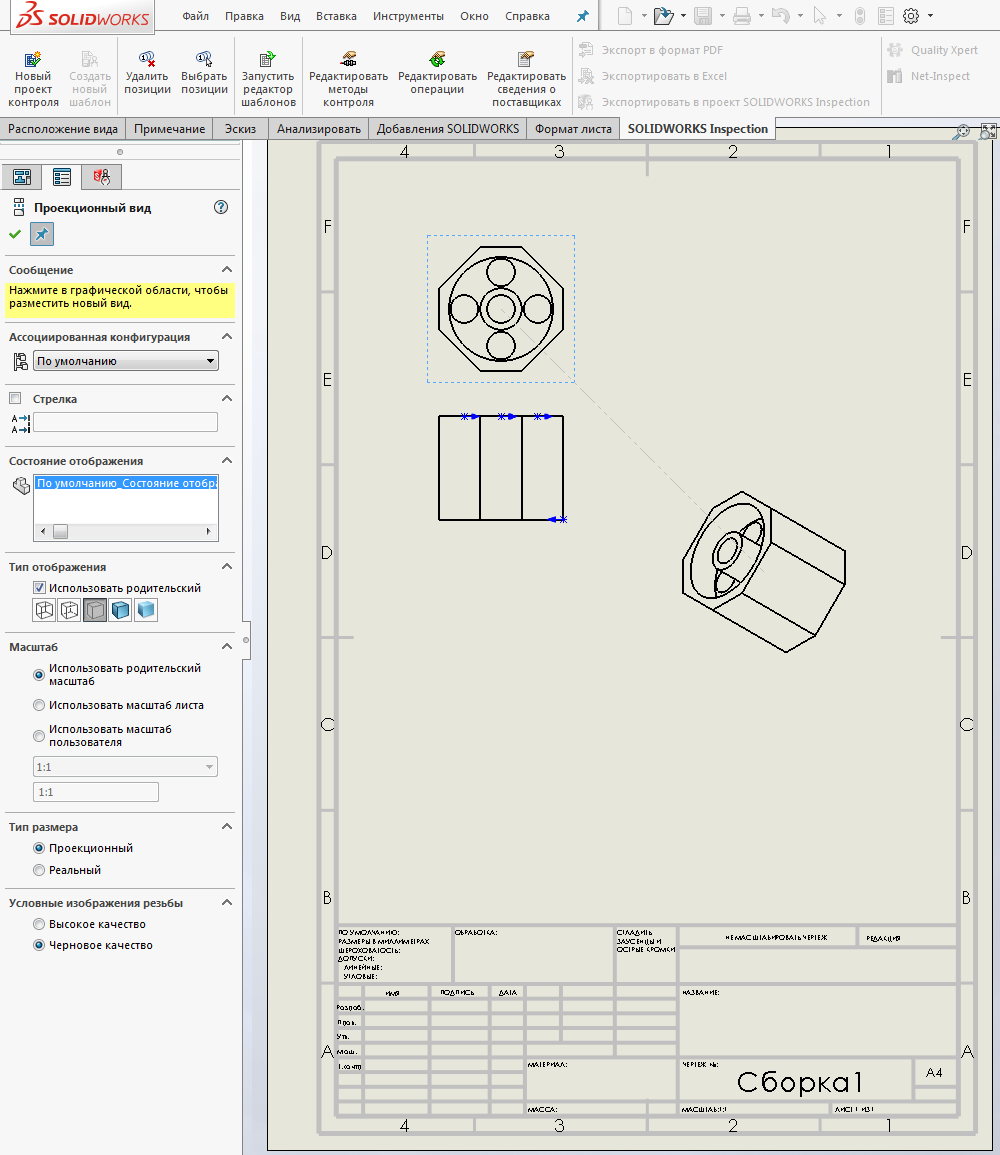

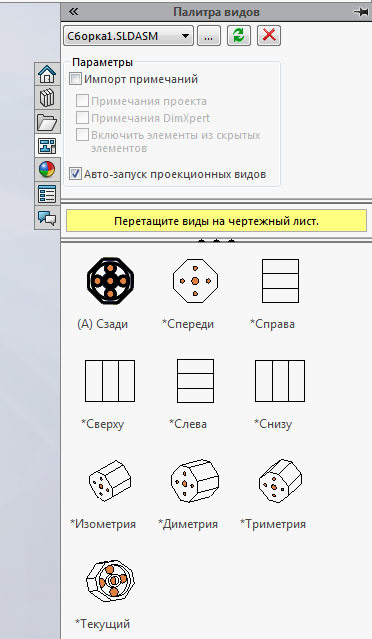

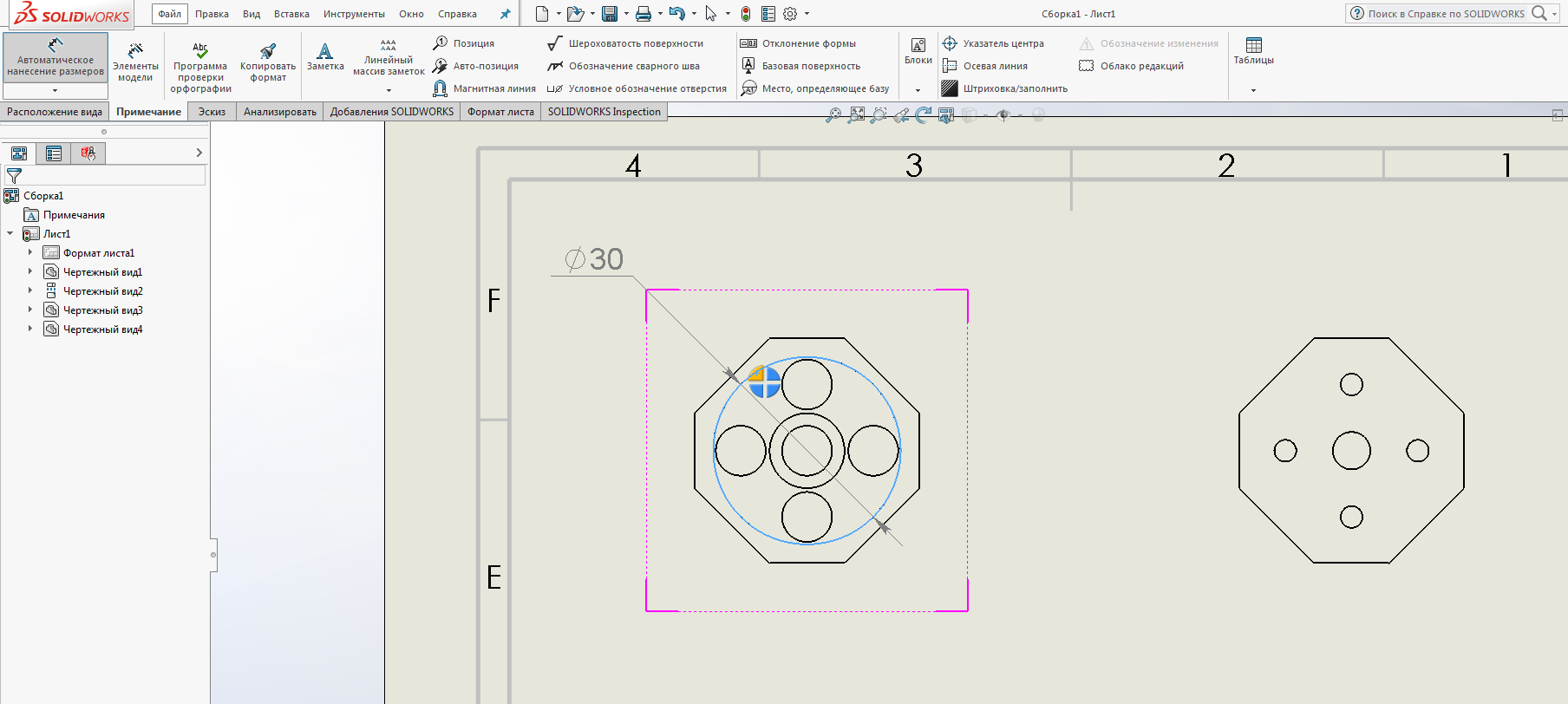

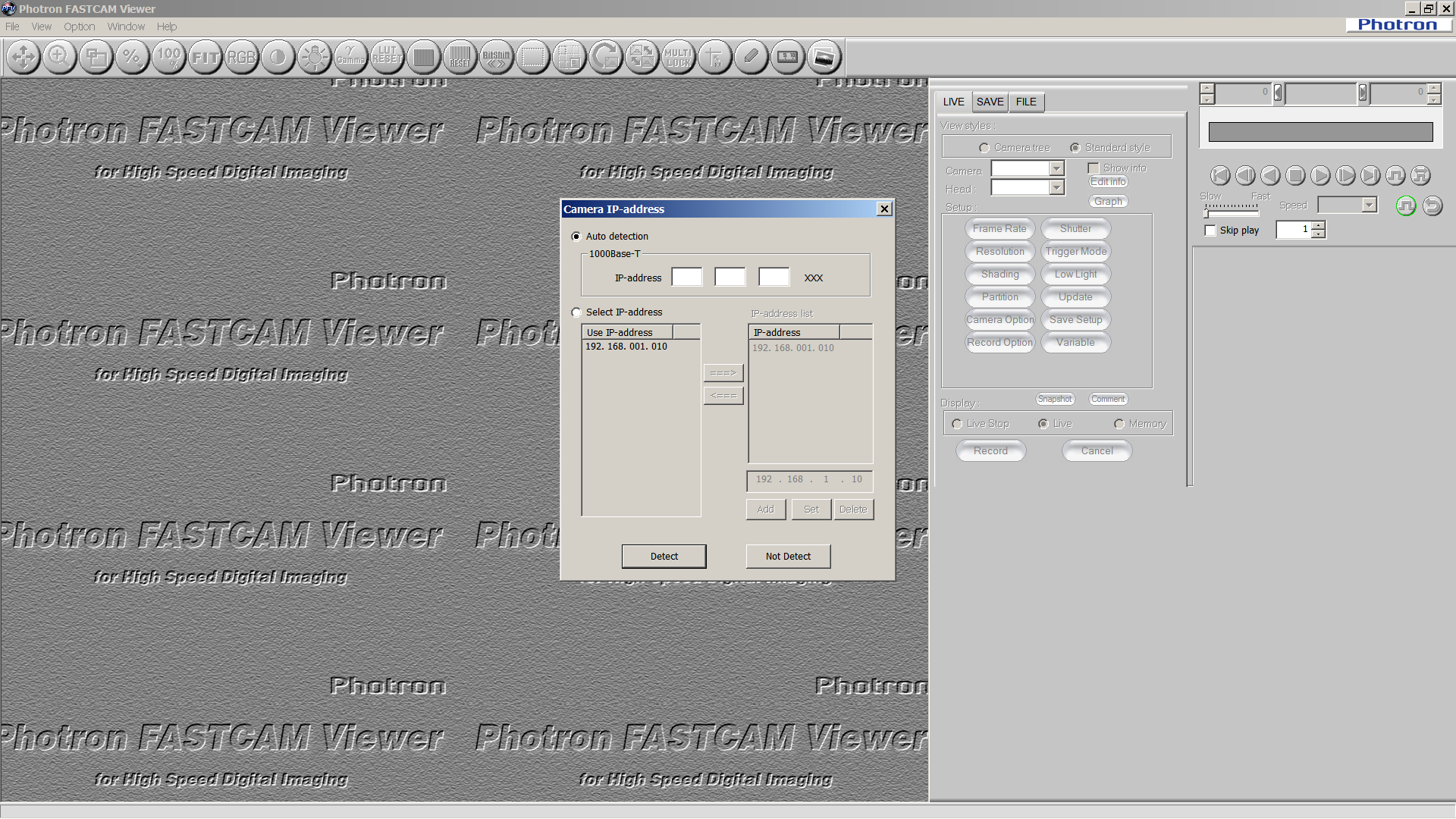

Таблица 1.1. Требуемые размеры электродов торцевого эрозионного устройства.  Рисунок 1.12. Применение инструмента построения “ Вытянутая бобышка/основание ”. Было завершено построение элементов конструкции. Была создана сборка для расчетов физических параметров конструкции: в разделе “Файл” на домашней панели был выбран пункт “Создать сборку из детали”.  Рисунок 1.13. Начало создания сборки из готовой детали. После загрузки необходимых для работы данных была открыта рабочая область. В меню слева было открыто пояснение и отображена деталь, с которой недавно велась работа. Данная деталь была задана как основа сборки и зафиксирована: деталь была выбрана зажатием клавиши мыши и перенесена на рабочую область, начало координат детали было совмещено с началом координат сборки.  Рисунок 1.14. Установка основной детали в начало координат сборки.  Рисунок 1.15. Выбор инструмента “Вставить компоненты”. Были подтверждены сделанные изменения и добавлены модели электродов. Добавление моделей электродов было осуществлено при помощи инструмента “Вставить компоненты” из раздела “Сборка” на панели инструментов.  Рисунок 1.16. Выбор инструмента “Условия сопряжения” и компонентов для сопряжения. Была проведена установка электродов в соответствующие области при помощи инструмента “Условия сопряжения” из раздела “Сборка”. После выбора обозначенных плоскостей электродов и выбора инструмента было автоматически открыто меню редактирования сопряжений.  Рисунок 1.17. Выбор сопряжения “Совпадение”. При выборе сопряжения “Совпадение”, из раздела стандартных сопряжений, плоскости электродов были совмещены. При помощи сопряжения “Совпадение” общая плоскость электродов была совмещена с плоскостями для креплений. Д  ля зеркального поворота моделей электродов был использован инструмент “Выровнять сопряжения”, расположенный под разделом стандартных сопряжений. ля зеркального поворота моделей электродов был использован инструмент “Выровнять сопряжения”, расположенный под разделом стандартных сопряжений.Рисунок 1.18. Иллюстрация выбора действия “Выровнять сопряжения”.  Рисунок 1.19. Иллюстрация начала расстановки электродов через сопряжения. После завершения сборки были заданы материалы кожуха и электродов. Меню настройки свойств материалов было вызвано в дереве проекта при выделении правой кнопкой мыши требуемой детали сборки. Иллюстрация процесса приведена ниже, на рисунке 1.20. В меню редактирования, приведенном ниже, на рисунке 1.21, в дереве материалов слева был выбран подпункт “solidworks materials”. В нем для кожуха был выбран материал “Плексиглас” Для электродов были поочередно выбраны материалы: медь, вольфрам, никель, графит. Были проведены проверка интерференции конструкции и расчёты основных физических параметров. Иллюстрация меню настройки свойств материалов приведена ниже, на рисунке 1.21. Иллюстрация завершенной трехмерной модели торцевого эрозионного устройства с материалом электродов “медь” представлены в приложении А.  Рисунок 1.20. Начало процесса задания материалов.  Рисунок 1.21. Меню настройки свойств материалов.  Проверка интерференции элементов была выполнена при помощи инструментов “Проверка интерференции”. Рисунок 1.22. Выбор инструмента “Проверка интерференции”.  Расчёт основных физических параметров конструкции был выполнен при помощи инструмента “Массовые характеристики”. Расчёт основных физических параметров конструкции был выполнен при помощи инструмента “Массовые характеристики”.Рисунок 1.23. Выбор инструмента “Массовые характеристики”. Данные инструменты были выбраны в разделе панели инструментов “Анализировать” При выборе инструмента “Массовые характеристики” были включены соответствующими птичками проверки на скрытые тела и компоненты, создание функции центра тяжести. Фрагмент результатов приведен ниже, на рисунке 1.24. Результаты расчетов для каждого материала электродов представлены в приложении Б.  Рисунок 1.24. Фрагмент меню результатов расчетов при помощи инструмента “Массовые характеристики”. При выборе инструмента “Проверка интерференции” слева было автоматически открыто меню, в котором была выбрана сборка и нажата кнопка “Вычислить”. Об удовлетворительных результатах вычисления вывод был сделан из сообщения “Без интерференции”, в поле “Результаты”.  Рисунок 1.25. Фрагмент меню результатов проверки на интерференцию при помощи соответствующего инструмента. 2). Построение чертежных видов деталей торцевого эрозионного устройства. Построение чертежа элементов торцевого эрозионного разрядного устройства выполняется в чертежном модуле SOLIDWORKS для наличия возможности быстрого редактирования чертежа в любых связанных с ним условий. Основные требования к этапу построения чертежа: Изображение чертежных видов всех элементов конструкции. Выбор наглядных чертежных видов для полноты отображения деталей. Расстановка размеров в соответствии с техническими требованиями. Для построения чертежных видов в разделе “Файл” на домашней панели был выбран пункт “Создать чертеж из сборки”.  Рисунок 2.1. Начало создания чертежа из готовой сборки. В процессе создания нового чертежного проекта был выбран формат и размера чертежного листа. Был выбран стандартный формат А4. Через функцию “Обзор” был найден подходящий размер.  Рисунок 2.2. Выбор свойств чертежного листа. После загрузки необходимых для работы данных была открыта рабочая область, аналогичная таковой в формате работы со сборкой и деталью. Ее фрагмент, в целях экономии места, приведен ниже, на рисунке 2.4, вместе с деревом чертежных видов и процессом их переноса. В чертежных видах зажатием левой клавиши мыши были выбраны необходимые опции, перенесены на чертежный лист и автоматически размножены на необходимые дополнительные виды. При выборе чертежного вида в левой части рабочей области было автоматически открыто меню свойств чертежного вида. В данном меню был выбран пользовательский масштаб размеров чертежных видов 1:1. Для чертежных видов, при их размещении, были выбраны свойства отображения “Закрасить с кромками” и “Высокое качество”.  Рисунок 2.3. Панель выбора типа и качества изображения.   Рисунок 2.4. Рабочая область, дерево чертежных видов и их перенос. При помощи инструмента “Автоматическое нанесение размеров” были с необходимой точностью заданы проекционные и реальные размеры деталей разрабатываемой конструкции.  Рисунок 2.5. Нанесение чертежных размеров. Иллюстрация готового чертежа представлена в приложении В. 3). Скоростная съемка процесса формирования плазменного потока. Работа по скоростной съемке выполняется в программном модуле Photron FASTCAM Viewer для возможности автоматической настройки камеры, базового и более глубокого редактирования как в данном программном модуле, так и в модуле Analysis. Основные требования к этапу съемки: Получение кадровой последовательности, содержащей иллюстрацию процесса формирования плазменного потока. Получение удовлетворительных характеристик кадров: фокус, засветка. Работа со скоростной камерой Photron FASTCAM SA-X2 была начата с запуска приложения Photron FASTCAM Viewer. При открытии приложения был подан запрос на введение или выбор IP адреса скоростной камеры.  | |||||||||||||||