Тюмень 2022

Содержание

ИНСТИТУТ ТРАНСПОРТА 1

КАФЕДРА "ТРАНСПОРТ УГЛЕВОДОРОДНЫХ РЕСУРСОВ" 1

ВВЕДЕНИЕ 3

1.СИСТЕМА ОБНАРУЖЕНИЯ УТЕЧЕК (СОУ) 4

2.АККУСТИКО-ЭМИССИОННАЯ ДИАГНОСТИКА 11

3.ВНУТРИТРУБНАЯ ДИАГНОСТИКА 14

4. АЭРОКОСМИЧЕСКИЙ МОНИТОРИНГ 16

5. ТЕРМОСТАТЫ 22

ТС 816 Контроллер управления и наблюдения за обогревом(Рис.12)[11] 22

Применение контроллера управления и наблюдения ТС 816 22

Технические характеристики электронного контроллера ТС 816 23

Внешний вид контроллера TC 816(Рис.13)[11] 24

Рисунок 13 – Контроллер ТС 816 24

Terminator ZT Термостат для контроля температуры трубопровода(Рис.14)[12] 24

Применение термостатов серии Terminator ZT 25

26

26

6. ПРЕИМУЩЕСТВА ПРОГРАММНОГО КОМПЛЕКСА СОУ 26

ЗАКЛЮЧЕНИЕ 27

28

СПИСОК ЛИТЕРАТУРЫ: 28

ВВЕДЕНИЕ

По данным ежегодного доклада Минэнерго о состоянии окружающей среды в 2019 г., на предприятиях топливно-энергетического комплекса произошла 17 171 авария с разливами нефти, из них 10 478 — на нефтепроводах. Это в среднем 28 прорывов нефтепроводов в день. Утечки нефти и газа наносят вред экологии, загрязняя воду и почву, и, конечно, могут быть опасными для человека.

В 1989 году случилась одна из крупнейших железнодорожных катастроф, причиной которой стала утечка газа. Тогда на перегоне Аша-Улу-Теляк взорвались 2 пассажирских состава. Общее число жертв, по разным данным, составило от 575 до 645 человек, в том числе 181 ребёнок. Расследование длилось 6 лет. Причиной аварии стала утечка природного газа с близлежащего трубопровода. Газ постепенно накапливался в долине, где проходила железнодорожная магистраль. Случайная искра из-под одного из локомотивов спровоцировала детонацию.

Современные технологии позволяют контролировать состояние трубопровода по всей длине и в режиме реального времени, своевременно передавая информацию о возможных утечках, процессах деформации или несанкционированных действиях.

Целью реферата является проведение анализа методов мониторинга современными технологиями при помощи дистанционного управления диспетчерской влиятельности на промышленные работы.

Задачи по раскрытию темы являются: разнообразие методов пользования современными технологиями в эксплуатации в линейно-эксплуатационной системе

СИСТЕМА ОБНАРУЖЕНИЯ УТЕЧЕК (СОУ)

К основным целям систем контроля трубопроводов относятся:

1. Быстрое обнаружение возникновения неполадки или утечки;

2. Оповещение обслуживающего персонала о проблеме и её характере;

3. Предоставление максимально точной информации о характере и координатах возникшего дефекта. Мониторинг на основе точечных датчиков.

Мониторинг на основе точечных датчиков в основном отслеживает перепады давления. В этом случае оператор видит снижение давления и примерную зону, где оно происходит. Однако данные предоставляются с большой погрешностью и много времени уходит на то, чтобы найти место утечки. Это повышает вероятность экологических бедствий и опасности для населения.

Современный подход к мониторингу газо-нефтепроводов по оптическому волокну основан на принципе распределённости. Волокно, выступая в роли чувствительного элемента, отслеживает состояние трубопровода в каждой его точке. Поэтому определить место аварии можно с большей точностью. Вместе с тем с помощью оптического волокна можно контролировать процесс деформации, отслеживать возможные утечки и различные несанкционированные действия.

Если сравнивать затраты, необходимые для развертывания систем, то стоимость распределённого мониторинга по оптическому волокну значительно ниже, так как не требует дополнительных затрат на питание чувствительного элемента. К тому же, чтобы развернуть более-менее точную систему контроля за состоянием трубопровода понадобится большое количество точечных датчиков (зависит от протяжённости объекта), стоимость которых, в совокупности, намного выше стоимости кабеля.

Система обнаружения утечек (СОУ) LeakSPY – это комплекс программно-технических средств, обеспечивающий непрерывный мониторинг герметичности трубопровода в режиме реального времени по заданным расчетно-аналитическим алгоритмам на всех режимах функционирования трубопровода, включая переходные процессы, режим остановленной перекачки, режимы с применением ПТП (Против турбулентные присадки), режимы с наличием участков с безнапорным течением (самотечные участки).

Комплекс предназначен как для обнаружения утечек, вызванных природными факторами и механическими повреждениями, так и для обнаружения несанкционированных врезок в трубопровод. Трубопроводные системы являются одним из самых экономичных и

безопасных способов транспортировки газов, нефти, нефтепродуктов и других жидкостей. В качестве средства транспортировки на большие расстояния трубопроводы имеют высокую степень безопасности, надёжности и эффективности. Большая часть трубопроводов в независимости от транспортируемой среды разрабатываются исходя из срока эксплуатации порядка 25 лет. По мере старения они начинают отказывать, появляются утечки в конструкционно слабых местах соединений, точках коррозии и участках, имеющих небольшие структурные повреждениях материала. Кроме того есть и другие причины, приводящие к появлению утечек, такие как случайное повреждение трубопровода, террористические акты, диверсии, воровство продукта из трубопровода и т. д.

Главная задача систем обнаружения утечек (СОУ) состоит в том, чтобы помочь владельцу трубопровода выявить факт утечки и определить её местоположение. СОУ обеспечивает формирование сигнала тревоги о возможном наличии утечки и отображение информации, помогающей принять решение о наличии или отсутствии утечек. Системы обнаружения утечек из трубопроводов имеют большое значение для эксплуатации трубопроводов, поскольку позволяют уменьшить время простоя трубопровода.

Термин «система обнаружения утечек» и аббревиатура СОУ является в целом устоявшейся (применяется в ряде корпоративных нормативных документов ОАО «АК „Транснефть“»). Ряд производителей используют для обозначения такого рода систем иные название:

Система обнаружения утечек и контроля активности (СОУиКА) — ЗАО «Омега»

СОУ-1 сигнализатор оксида углерода моноблочный автоматический стационарный (рис.1)[11]

Рисунок 1 – СОУ 1(старый образец)

Сигнализатор загазованности (газосигнализатор) предназначен для светозвуковой сигнализации о превышении заранее установленных пороговых значений массовой концентрации оксида углерода (CO) в пространстве воздуха рабочей зоны, где возможно выделение, скопление опасного угарного газа, и формирования управляющего сигнала для включения либо отключения исполнительных устройств (Рис. 2)[11] при помощи «сухих» контактов реле

Рисунок 2 - Информационная система обнаружения утечек.

Стационарные сигнализаторы СОУ-1 ИБЯЛ.413534.011 внесены в государственный реестр средств измерений Российской Федерации и поставляется строго со свежей государственной поверкой. Поверка осуществляется 1 раз в год.

Сигнализатор СОУ 1[11] - новый, в чёрном корпусе (Рис. 3), ИБЯЛ.413534.011 выпускается на замену снятого в 2011 году СОУ-1 ИБЯЛ.413534.001 (в светлом, белом корпусе).

Рисунок 3 – СОУ 1(модернизированный образец)

Наиболее общая классификация СОУ приведена в стандарте 1130, разработанного API

Согласно этой классификации, СОУ подразделяются на системы на базе процессов, происходящих в трубопроводе и СОУ на базе процессов, происходящих вне трубопровода. Системы первого вида используют контрольно-измерительное оборудование (датчики давления, расходомеры, датчики температуры и т.д.) для мониторинга параметров транспортируемой среды в трубопроводе. Системы второго вида используют контрольно-измерительное оборудование (ИК-радиометры, тепловизоры, детекторы паров, акустические микрофоны, волоконно-оптические датчики и т.д.) для контроля параметров вне трубопровода.

Более частная классификация содержится в РД-13.320.00-КТН-223-09 «Системы обнаружения утечек комбинированного типа на магистральных нефтепроводах. Общее техническое задание на проектирование, изготовление и ввод в эксплуатацию», который разработан и применяется ОАО "АК "Транснефть". Эта классификация охватывает только некоторые из систем, рассматриваемых в API 1130 как системы на базе процессов, происходящих в трубопроводе. Согласно ей СОУ подразделяются на следующие типы:

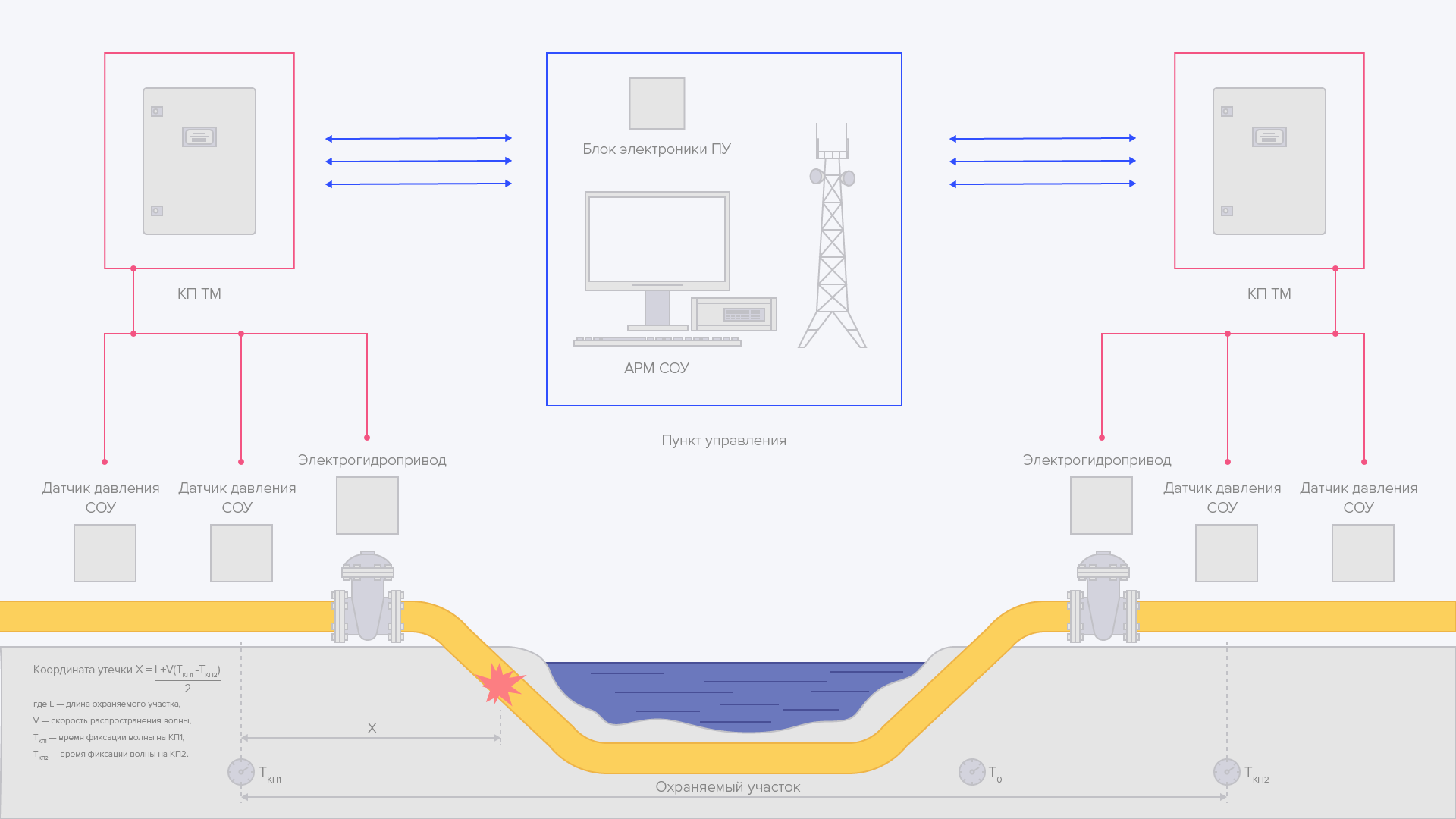

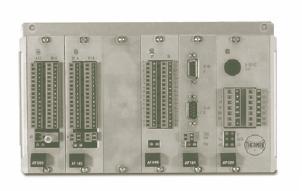

1. Система обнаружения утечек по волне давления - программно-аппаратный комплекс для обнаружения волны давления, возникающей в трубопроводе при образовании в нём утечки. Работа комплекса основана на анализе специализированным программным обеспечением данных, собираемых специализированных контроллерами (модулями) СОУ с дополнительных (не используемых для управления технологическим процессом) датчиков давления.

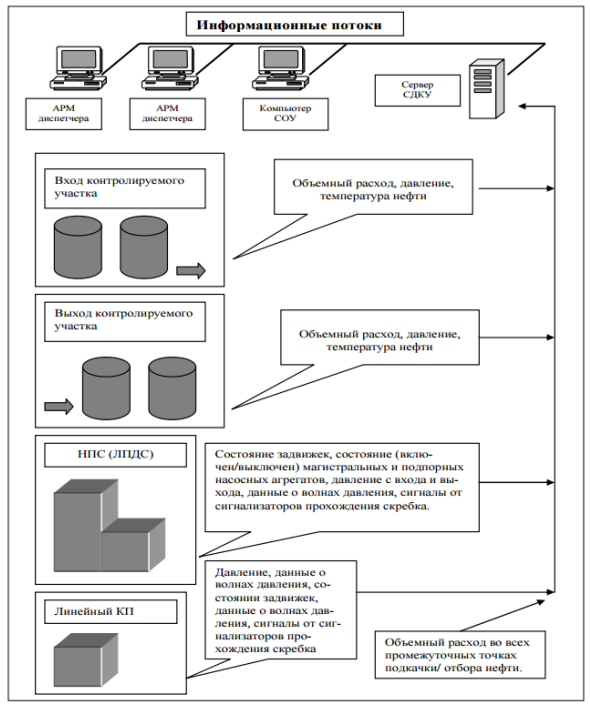

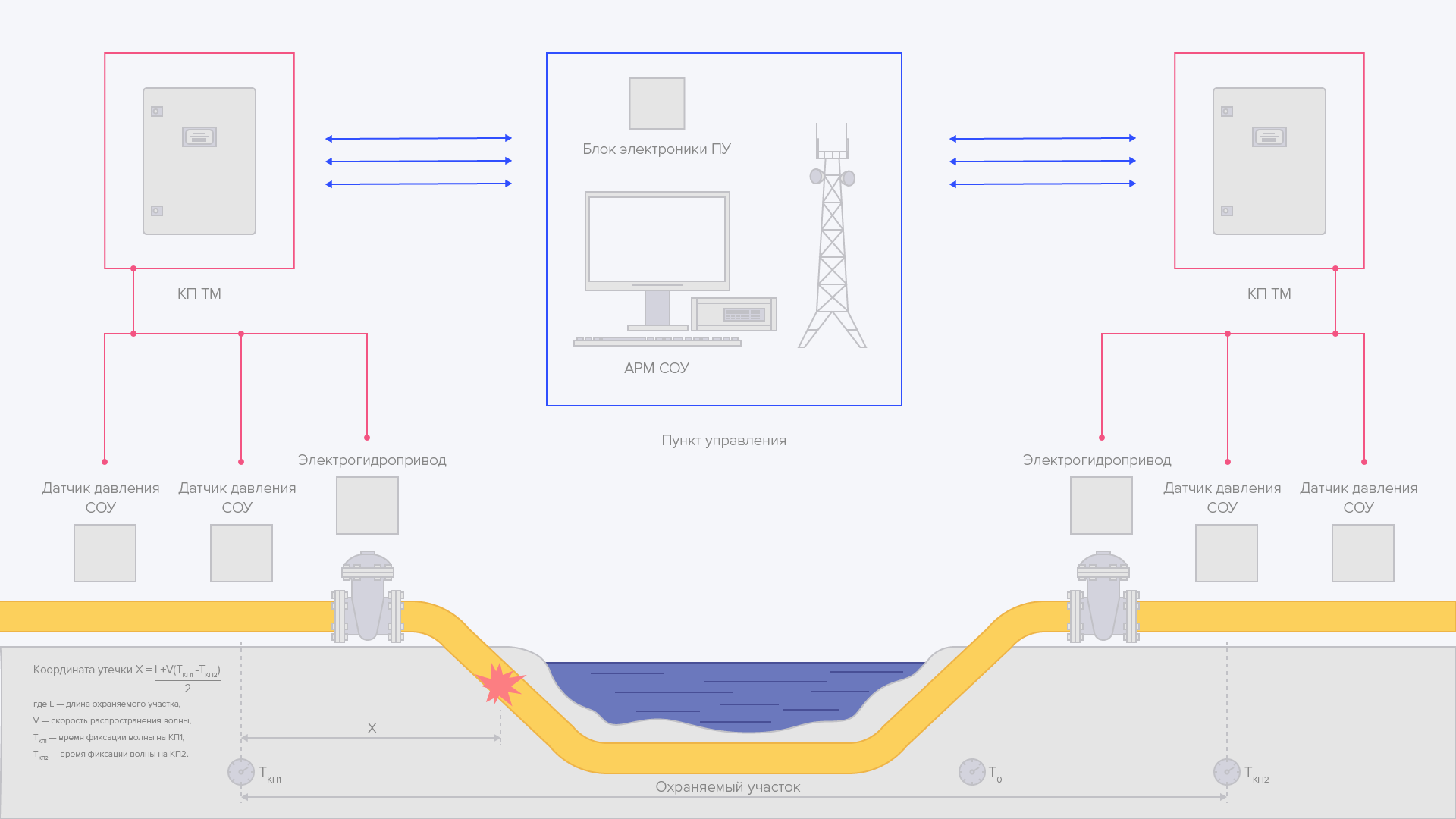

2. Параметрическая система обнаружения утечек - программный комплекс, функционирующий совместно с системой диспетчерского контроля и управления (СДКУ) на основе использования поступающих в СДКУ данных о параметрах работы нефтепровода. Работа комплекса основана на анализе данных телеизмерений, имеющиеся на верхнем уровне АСУ ТП и применения математической модели для принятия решения о наличии утечки. Системы такого рода в API 1155 называются "Системой диспетчерской контроля и управления "(Рис. 4)[13]

Рисунок 4 – Датчик ЗОНД-10

Рисунок 5 –

информационные потоки по обнаружению утечек

Комбинированные системы обнаружения утечек(Рис.5)[13] - СОУ объединяющие в себе Систему обнаружения утечек по волне давления и Параметрическая система обнаружения утечек.

АККУСТИКО-ЭМИССИОННАЯ ДИАГНОСТИКА

Акустико-эмиссионная диагностика обеспечивает неразрушающий контроль состояния трубопроводов, нефтехимического оборудования, резервуаров и работающих под давлением конструкций, и кранов. Развитие методов акустико-эмиссионной диагностики подтверждается использованием современных методов и средств дистанционной диагностики трубопроводов в реальном времени путем их непрерывного прослушивания при помощи специальных пьез датчиков, электронной техники и компьютеров.

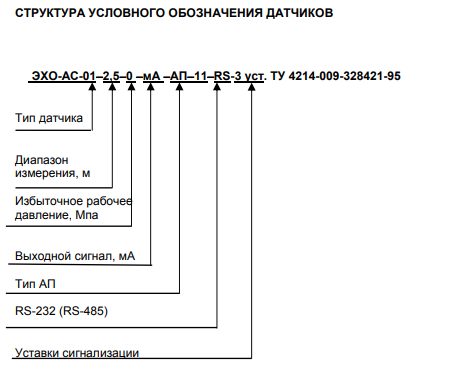

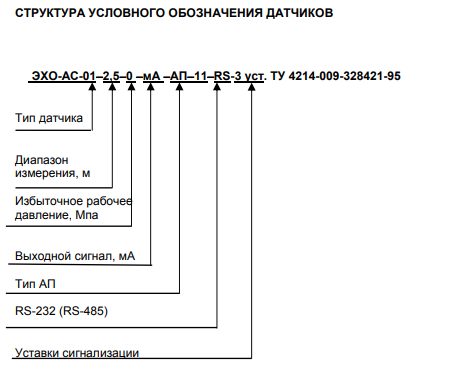

В качестве примера развития такого метода диагностики можно привести разработку отечественных специалистов — поисково-акустическую систему «ЭХО» (Рис.6)

Рисунок 6 – Датчик ЭХО-АС-01

предназначенную для оперативного обнаружения мест сужения проходного сечения трубопровода (отложения парафина, механических примесей, мест схлопывания на магистральных путепроводах), в том числе, местоположения застрявших технических устройств (диагностические снаряды, очистные поршни и скребки).

Датчик состоит из преобразователя первичного акустического, имеющего типы АП-61, АП-11, АП-13 (в дальнейшем− АП) и блока измерительного БИ 1-1 (в дальнейшем − БИ), и выпускается в пыле-водозащищённом исполнении.

Датчик взрывозащищенного исполнения состоит из БИ и АП-61 В ТУ

311-00225555.030-95.

АП соответствует климатическому исполнению УХЛ и категории размещения 2 по ГОСТ 15150-69, но для работы при температуре окружающего воздуха от минус 30 до плюс 50 °С. БИ соответствует климатическому исполнению УХЛ и категории размещения 4 по ГОСТ 15150-69, но для работы при температуре окружающего воздуха от 0 до 50 °С. АП-61, АП-11 и АП-13 выпускаются в пыле водозащищённом исполнении IP64, а БИ - в исполнении IP-54 по ГОСТ 14254-80.

Система позволяет выполнять работы без вскрытия трубопровода с минимальным привлечением рабочих и технических средств. В основе метода лежит тот факт, что при постоянном сечении трубопровода течение жидкости в нем имеет малую турбулентность без завихрений и разрывов однородности, и излучения звука практически нет. В местах нарушения однородности течения при помощи микрофона, приставленного к стенке трубы с внешней стороны, прослушивается характерный шум протекающей жидкости. Этот характерный шум распространяется в обе стороны от источника и может быть обнаружен чувствительной аппаратурой на расстоянии до 100 м в зависимости от давления в трубопроводе и грунтовых условий (в сухом грунте дальность регистрации возрастает).

Место, где нарушается полно-проходность сечения, выявляется по уменьшению интенсивности звука при удалении от источника при помощи специальной регистрации фонограммы на компьютере. Определение точного местоположения (позиционирование) с точностью до 1 м осуществляется корреляционным способом(Рис.7)[11] при помощи двух датчиков, расположенных по разные стороны от источника звука.

Рисунок 7-Документация структурного условного обозначения датчиков

ВНУТРИТРУБНАЯ ДИАГНОСТИКА

Внутритрубная диагностика трубопроводов основана на использовании автономных снарядов-дефектоскопов (поршней, pigs), движущихся внутри контролируемой трубы под напором перекачиваемого продукта (нефть, нефтепродукты, газ и т.п.). Снаряд снабжен аппаратурой (обычно ультразвуковой или магнитной) для неразрушающего контроля трубы, записи и хранения в памяти данных контроля и вспомогательной служебной информации, а также источниками питания аппаратуры.

Измерительная часть снаряда состоит из множества датчиков (сенсоров), расположенных так, чтобы зоны чувствительности датчиков охватывали весь периметр трубы. Это позволяет избежать пропуска дефектов трубы.

Датчики ультразвукового снаряда излучают ультразвук в тело трубы и принимают отраженные дефектами сигналы. В магнитном снаряде ферромагнитный материал трубы намагничивается постоянными магнитами до состояния близкого к техническому насыщению, а потоки рассеяния, вызванные дефектами, регистрируются магнитно-чувствительными датчиками(Рис.8)[2] например:

Рисунок 8- Профиле мер ПРТ высокочувствительный датчик

Магнитные дефектоскопы высокой разрешающей способности типа «ДМТ» используются для регистрации и измерения сигналов продольного магнитного потока рассеяния в местах нахождения дефектов стенок трубопровода. Они предназначены для выявления, определения местонахождения и оценки размеров дефектов общей и питтинговой коррозии, дефектов кольцевых сварных швов, поперечных трещин, других дефектов поперечной ориентации, элементов конструкции трубопровода.

Ультразвуковые снаряды

используют обычно для контроля труб нефтепроводов, поскольку для прохождения ультразвука необходим акустический контакт датчиков с трубой, обеспечиваемый нефтью. Магнитные снаряды применяют для контроля как нефти, так и газопроводов. Магнитный снаряд-дефектоскоп состоит из трех секций, соединенных между собой шарнирно для прохождения изгибов трубопровода.

Постоянные магниты, размещенные на двух кольцах средней секции, создают в трубе продольный магнитный поток между двумя кольцами стальных проволочных щеток, скользящих по внутренней поверхности трубы. Кольцо с подпружиненными держателями блоков датчиков расположено между кольцами щеток, обеспечивая скольжение датчиков по поверхности трубы. Полиуретановые манжеты служат для создания перепада давления перед и позади снаряда, чем обеспечивается его движение в трубе.

Снаряд вводится в контролируемый трубопровод через специальную камеру пуска-приемки, проходит по трубе сотни километров, накапливая информацию о ее состоянии в бортовой памяти, а затем извлекается через аналогичную камеру. После выгрузки снаряда информация считывается на внешний терминал, а затем поступает на сервер базы данных, расшифровывается, обрабатывается программой обработки данных, анализируется оператором и представляется в виде отчета.

Программное обеспечение позволяет автоматически выделить области аномалий трубы, идентифицировать до 15 классов аномалий, (трещины, коррозионные поражения и т.д.), определить местоположение и размеры дефектов, классифицировать их по степени опасности и устанавливать очерёдность ремонта, также сократить общие объёмы работ и аварийные ситуации.

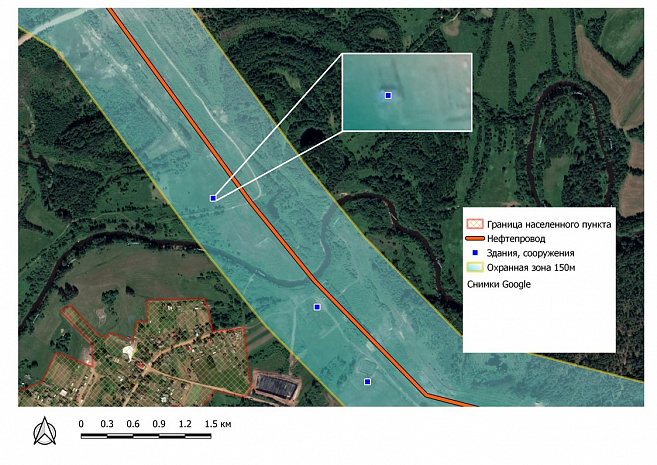

4. АЭРОКОСМИЧЕСКИЙ МОНИТОРИНГ

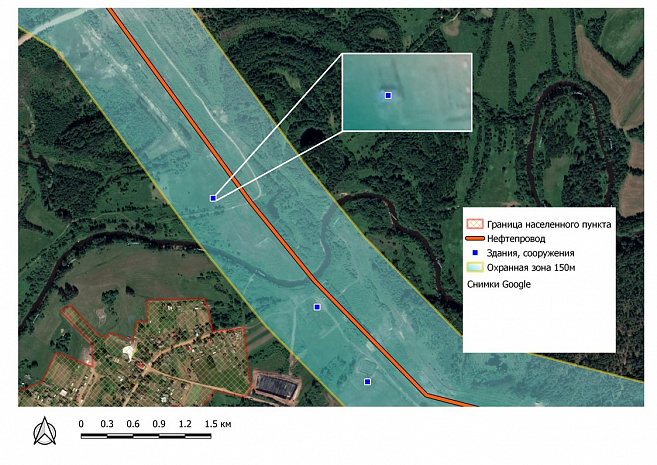

Аэрокосмический мониторинг осуществляется на основе так называемого дистанционного зондирования Земли, то есть наблюдения поверхности Земли авиационными и космическими средствами, оснащёнными различными видами съемочной аппаратуры. Методы дистанционного зондирования могут быть пассивные, основанные на использовании естественного отраженного или вторичного теплового излучения объектов на поверхности Земли, обусловленного солнечной активностью, и активные — использующие вынужденное излучение объектов, инициированное искусственным источником направленного действия. Для проведения аэрокосмического мониторинга объектов на поверхности Земли, в

нашем случае газо- и нефтепроводов, должны быть созданы космическая и наземная инфраструктуры (Рис.9)[9]

Рисунок 9 - Схема аэрокосмического мониторинга

В качестве элементов космической инфраструктуры могут выступать

спутники, оборудованные оптической аппаратурой УФ-, видимого и ИК-диапазонов спектра сверхвысокого и высокого разрешения – 0.4-4.0 м; многоспектральной аппаратурой среднего – 5.0-90 м и низкого разрешения(обзорные) – 100 м-1 км; гиперспектральной аппаратурой;

РЛ-спутники, оборудованные РСА высокого (1.0-8.0 м), среднего (12.5-25 м) и низкого (100-600 м) разрешения;

спутники магнитной и гравитационной съемок;

орбитальные станции; различные воздушные средства (самолеты, вертолеты, беспилотные летательные аппараты и др.), оборудованные необходимой аппаратурой.

В свою очередь наземная инфраструктура представлена различными центрами приема и обработки данных дистанционного зондирования Земли, а также средствами связи и передачи данных.

Говоря о физических принципах обнаружения утечек нефти или газа из трубопроводов при аэрокосмическом мониторинге, следует отметить, что в зависимости от типа применяемой аппаратуры физический принцип изменяется следующим образом: при применении ИК- и радиотепловой аппаратуры утечка идентифицируется по возникновению теплового контраста в месте ее возникновения, обусловленного разницей температур транспортируемого продукта и окружающего трубопровод грунта (рис.10);

Рисунок 10 – пример утечки газа из трубопровода с выведением СОУ

при применении многоспектральной или гиперспектральной аэрокосмической аппаратуры утечка идентифицируется по появлению контрастов яркости в различных участках электромагнитного спектра за счет различия спектральных отражательных способностей;

при применении РЛ-аппаратуры утечка идентифицируется по сужению спектра РЛ-сигналов, отраженных от мест загрязнения земной поверхности, или по изменению корреляционных характеристик сигнала;

при применении многочастотных радиолокаторов утечка идентифицирует по изменению диэлектрической проницаемости почвы в местах ее возникновения;

при применении флуоресцентных лидаров, утечка идентифицируется по изменению спектров флуоресценции в местах ее возникновения, обусловленного индивидуальностью флуоресцентных характеристик каждого углеводородного компонента.

По выполнении мониторинга полученные данные подвергаются различной обработке, предварительной или детальной, на основе которой формируются тематические карты и ГИС различной направленности, предназначенные для оценки текущей обстановки эксплуатации и принятии определенных решений.

Для мониторинга нефти и газопроводов наиболее эффективно является использование метода радиолокационной съемки, то есть РЛ-мониторинга с возможностью построения карт подповерхностных слоев (глубина зависит от длины радиоволны , где - длина волны, – глубина проникновения радиоволн, и - действительная и мнимая части диэлектрической проницаемости грунта), а также осуществления съемок в условиях, когда непосредственное наблюдение поверхности Земли затруднено различными природными условиями: плотной облачностью, туманом и т.п. Она может проводиться в темное время суток, поскольку является активной. Так приведен пример РЛ-мониторинга нефтепровода в районе Нижневартовска. На рис.8 показаны фрагменты полученных РЛИ съемки(Рис.11)[9]

11. Рисунок –

Фрагменты полученных РЛИРЛ-съемка для контроля состояния нефтепровода – изображения, полученные в результате классификации и цветокодирования по яркости исходных изображений.

В целом, главным преимуществом методов аэрокосмического мониторинга является его комплексный характер, то есть возможность не только обнаружения и локализации утечек нефти и газа из трубопроводов, но и также диагностики нарушений технического состояния (определения мест обводнения, всплытия, отклонений проектной глубины залегания трубопровода, выхода трубопровода на поверхность и др.),определения несанкционированных врезок в магистральные нефтепроводы по изображениям подповерхностных слоев района прохождения трассы магистрального трубопровода, выявления несанкционированной хозяйственной и строительной деятельности в охранных зонах магистральных трубопроводов, определения потенциально опасных участков трубопроводов в результате деформаций поверхности на участках подводных переходов трубопроводов через реки, водоемы, болота, контроля устранения выявленных нарушений. Однако, несмотря на такой широкий комплекс решаемых задач, методы аэрокосмического мониторинга не лишены недостатков. Так, в частности, для систем, использующих оптическую аппаратуру, недостатком является зависимость качества данных дистанционного зондирования от прозрачности атмосферы (повышенная облачность, туман). Методы радиолокационного мониторинга лишены этого недостатка, что позволило им получить более широкое распространение. Для всех методов аэрокосмического мониторинга характерен один общий недостаток – это периодичность контроля, то есть возможность оперативного определения различного отклонений (утечек, нарушений технического состояния и др.) зависит от частоты наблюдений. В свою очередь увеличение частоты наблюдений приводит к увеличению стоимости проводимого мониторинга. Сам по себе аэрокосмический мониторинг характеризуется высокой капиталоемкостью по сравнению с параметрическими СОУ, что связано с необходимостью применения большого числа дорогостоящего оборудования.

Анализируя современную обстановку, следует отметить, что компании, занимающиеся транспортировкой нефти (в России ОАО «АК Транснефть» и др.) для решения задач обнаружения и локализации утечек нефти широко используют параметрические СОУ, например систему обнаружения утечек LeakSPY. Использование же параметрических СОУ в компаниях, занимающихся транспортировкой газа (в России ОАО «Газпром») не получило широкого распространения. Отчасти это связано с тем, что последствия аварий на нефтепроводах более серьезны и существенны по сравнению последствиями аварий на газопроводах. В связи с этим, не принимая во внимание стоимостной фактор, для газотранспортных компаний с первого взгляда методы аэрокосмического мониторинга кажутся более полезными, что ощутимо проявляется на практике, а именно, учреждение ОАО «Газпром» и рядом других компаний ОАО «Газпром космические системы» еще в 1992 году. В настоящее время ОАО «Газпром космические системы» реализуют несколько новых проектов, в том числе создание аэрокосмической системы дистанционного зондирования Земли «Смотр», включающей как радиолокационный, так и оптические спутники.

5. ТЕРМОСТАТЫ

ТС 816 Контроллер управления и наблюдения за обогревом(Рис.12)[11]

Рисунок 12 – Контроллер ТС 816

Технические характеристики модуля управления и наблюдения TC 816

Управление и наблюдение

|

8 или 16 цепей нагрева

|

Напряжение

|

85-265В () 50/60 Гц

|

Контроль тока

|

в зависимости от комплектации

|

Контроль выходного напряжения

|

в зависимости от комплектации

|

Потребляемая мощность

|

от 10 до 20 Вт

|

Температура окружающей среды

|

от +5°C до 40°C

(при влажности 95%, без конденсата)

|

Температура хранения

|

от-25°C до 75°C

|

Хранение данных

|

энергонезависимая память

|

Назначение - контроль температуры поверхности труб и резервуаров. до 480 цепей! Применение контроллера управления и наблюдения ТС 816

Контроллер ТС 816 представляет

собой многоконтурный контроллер, разработанный для управления системами электрообогрева. Наличие цифрового дисплея или компьютера обеспечивает контроль всей системой обогрева (до 480 цепей). Все параметры контроля можно ввести либо с дисплея, либо при помощи дополнительного программного обеспечения управления и наблюдения. В режиме эксплуатации для каждой цепи обогрева на дисплей выводятся данные по температуре трубопровода и по току - уставка и измеренное значение - а также состоянию аварийной сигнализации. При необходимости второй

контроллерТС 816 может быть использован как ограничитель температуры, показывающий уставку и измеренные значения, а также состояние аварийной сигнализации в соответствии с температурой трубы. Контроллер может использоваться для управления оборудованием, расположенным во взрывоопасных зонах.

Технические характеристики электронного контроллера ТС 816

Управление и наблюдение

|

8 или 16 цепей нагрева

|

Напряжение

|

85-265В () 50/60 Гц

|

Контроль тока

|

в зависимости от комплектации

|

Контроль выходного напряжения

|

в зависимости от комплектации

|

Потребляемая мощность

|

от 10 до 20 Вт

|

Температура окружающей среды

|

от +5°C до 40°C

(при влажности 95%, без конденсата)

|

Температура хранения

|

от-25°C до 75°C

|

Хранение данных

|

энергонезависимая память

|

Ввод данных по температуре

|

8 или 16 шт. 3-проводных платиновых датчика RTD 100

|

Температурный диапазон управления

|

1°C - 700°C

|

Размеры

|

271 х 142 х 202 мм

|

Коммуникационный протокол

|

RS 485 или Profibus port2

|

Аварийные сигнализации:

|

Механическое реле переключающий контакт 250 В (), 2 А низкая температура или ток

|

Механическое реле нормально разомкнутый контакт 250 В () 2 А перегрев/отклонение температуры/тока

|

Механическое реле нормально замкный контакт 250 В (), 2 А. непрерывающийся контур

|

Внешний вид контроллера TC 816(Рис.13)[11]

|

Рисунок 13 – Контроллер ТС 816

Terminator ZT Термостат для контроля температуры трубопровода(Рис.14)[12]

Рисунок 14 – Датчик TERMINATOR ZT

Технические характеристики термостатов Terminator ZT

Степень защиты

|

IP66

|

Максимальная температура воздействия

|

232 °С

|

Минимальная температура монтажа

|

-60 °С

|

Допустимая температура окружающей среды

|

от -60°C до +50°C

|

Максимальное напряжение

|

230 В

|

Коммутируемый ток

|

25 А (нормально замкнутый)

|

Тип переключателя

|

контроллер или ограничитель

|

Электрическое подключение

|

контактная колодка3

|

Назначение - контроль температуры поверхности труб и резервуаров. Применение термостатов серии Terminator ZT

Термостаты

ZT-WP и

ZT-XP разработаны для управления системой обогрева путем контроля температуры поверхности трубы или резервуара в цепях электрообогрева, обеспечивающих защиту от замерзания трубопроводов и резервуаров. Каждый термостат представлен в четырех температурных модификациях и диапазонах температурного воздействия на датчик. Модель

ZT-WP предназначена для установки на стене (или крепления на трубе, используя один монтажный кронштейн из нержавеющей стали) и имеет гибкий ПВХ кожух для оцинкованного стального датчика с сальником и приспособлением для прохода через изоляцию. Модель

ZT-XP включает имеет монтажную колонку, упрощающую монтаж термостата непосредственно на трубе, и предусматривает вход и подключение двух греющих кабелей внутри корпуса.

TerminatorZT предназначен для использования в обычных (не классифицированных) областях и сертифицированы согласно ATEX для использования во взрывоопасных областях Категории 2 и 3

Конструкция термостатов серии Terminator ZT(Рис.15)[12]

|

1. Соединительная коробка из стеклополимера с клеммами, установленными на DIN рейку

2. Монтажный кронштейн из стеклополимера

3. Капиллярный температурный датчик

Особенности Terminator ZT

Устойчивость к продолжительному горению в соответствии с IEC 60332-1: 1993

Возможность монтажа кабеля при температуре -60°С

Устойчивость к озону, к воспламенению и ультрафиолетовому излучению в соответствии с ISO/IEC требованиями

|

Рис. 15 -Конструкция Terminator ZT

6. ПРЕИМУЩЕСТВА ПРОГРАММНОГО КОМПЛЕКСА СОУ

1. Постоянное совершенствование функционала и алгоритмов СОУ, разработка новых технических и аппаратных решений является ключевым фактором эффективности и надежности наших систем.

2. Высокая точность. Последние достижения и разработки в области моделирования и анализа гидродинамических процессов в трубопроводных системах позволяют нам внедрять СОУ с чувствительностью от 0.07% от максимального расхода в трубопроводе, и точностью определения локализации утечки порядка 300 - 400 м

3. Гибкость системной интеграции. Программный комплекс может быть как интегрирован с системой телемеханики, так и функционировать автономно на основе собственных технических средств измерения, обработки и передачи данных. В

зависимости от характеристик трубопровода, оснащенности его технологическим оборудованием и финансовых ресурсов Заказчика наши специалисты подберут оптимальный вариант СОУ для решения конкретных задач.

4. Комплексное внедрение. Возможность поставки системы «под ключ», либо поэтапного внедрения и доработки программного обеспечения по мере реализации строительства и расширения объекта. Возможность доработки установленных ранее СОУ по мере развития объекта, а также в случае плановой модернизации технологического оборудования со стороны Заказчика.

5. Адаптивность и эргономичность системы. Концепция существующих технологий СОУ позволяет при внедрении нового продукта максимально.

ЗАКЛЮЧЕНИЕ

В ходе работы мы узнали основные преимущества программного комплекса СОУ: где разработана и внедрена в эксплуатацию комплексная система мониторинга магистральных нефтепроводов, представляющая собой современный метод научно-технический комплекс, основу которого составляют перспективные технологии, автоматизация информационных процессов, высокотехнологичное оборудование, передовые технические и программные решения.

Предложенная система мониторинга позволяет фиксировать параметры геологических процессов, оценивать вызванные сложными геологическими условиями нагрузки и воздействия на трубопровод, прогнозировать их развитие; в случае превышения пороговых значений контролируемых параметров оперативно принимать управленческие решения, направленные на предотвращение повреждения трубопровода, образования надлежащего технического состояния и повышение безопасной эксплуатации.

СПИСОК ЛИТЕРАТУРЫ:

1. Сообщение о обнаружении системой реальной утечки на Сайте ЗАО "Омега"

2. Журнал "Трубопроводный транспорт нефти" №6-2011. Российская «Транснефть» и сербская «Транснафта»: Сотрудничеству крепнуть

3. Журнал "Трубопроводный транспорт: теория и практика" № 1(23) февраль 2011. Решение проблемы загрязнения водной среды углеводородами

4. Журнал «ЮНИДО в России» № 2. Анализ технологий и оборудования, применяемых в российской федерации и за рубежом для определения технического состояния газораспределительных систем

5. Бондур В.Г. Аэрокосмические методы и технологии мониторинга нефтегазоносных территорий и объектов нефтегазового комплекса// Исследование Земли из космоса, 2010. – с. 3-17;

6. Зверев Ф.С, Лурье М.В. Способ обнаружения утечек жидких углеводородов из магистральных трубопроводов// Патент на изобретение RU2368843 CI F17D 5/02;

7. Кутуков С.Е. Проблема повышения чувствительности, надежности и быстродействия систем обнаружения утечек в трубопроводах/Нефтегазовое дело, 2004. - т.2. - с. 29-45;

8. Кутуков С.Е. Проблемы построения адаптивных технологических моделей рельефного нефтепровода//Нефтегазовое дело, т.1, 2003. – с.45-61;

9. ПАО «Газпром космические системы» [Электронный ресурс]. – Режим доступа:http://www.gascom.ru. – Загл. с экрана;

10. ООО "ИНТРОН ПЛЮС" http://www.intron.ru/ » [Электронный ресурс].

11. ООО "УРОВНОМЕРЫ" https://www.urovnemers.ru/tech/eho-as-01-re.pdf»[Электронный ресурс]

12. AO «АВМ ИНДАСТРИЛ ИАТИН» https://awmcom.ru/sistemy-upravleniya-elektroobogrevom/terminator-zt[Электронный ресурс]

13. ООО «ЗОНД» https://zond.nt-rt.ru/images/manuals/re-1025m.pdf[Электронный ресурс]

Скачать 1.03 Mb.

Скачать 1.03 Mb.

Рисунок 12 – Контроллер ТС 816

Рисунок 12 – Контроллер ТС 816