Современные технологии для оптимизации тепловых потерь во вращающейся печи. Современные технологии для оптимизации тепловых потерь во вращаю. Современные технологии для оптимизации тепловых потерь во вращающейся печи Содержание Введение

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

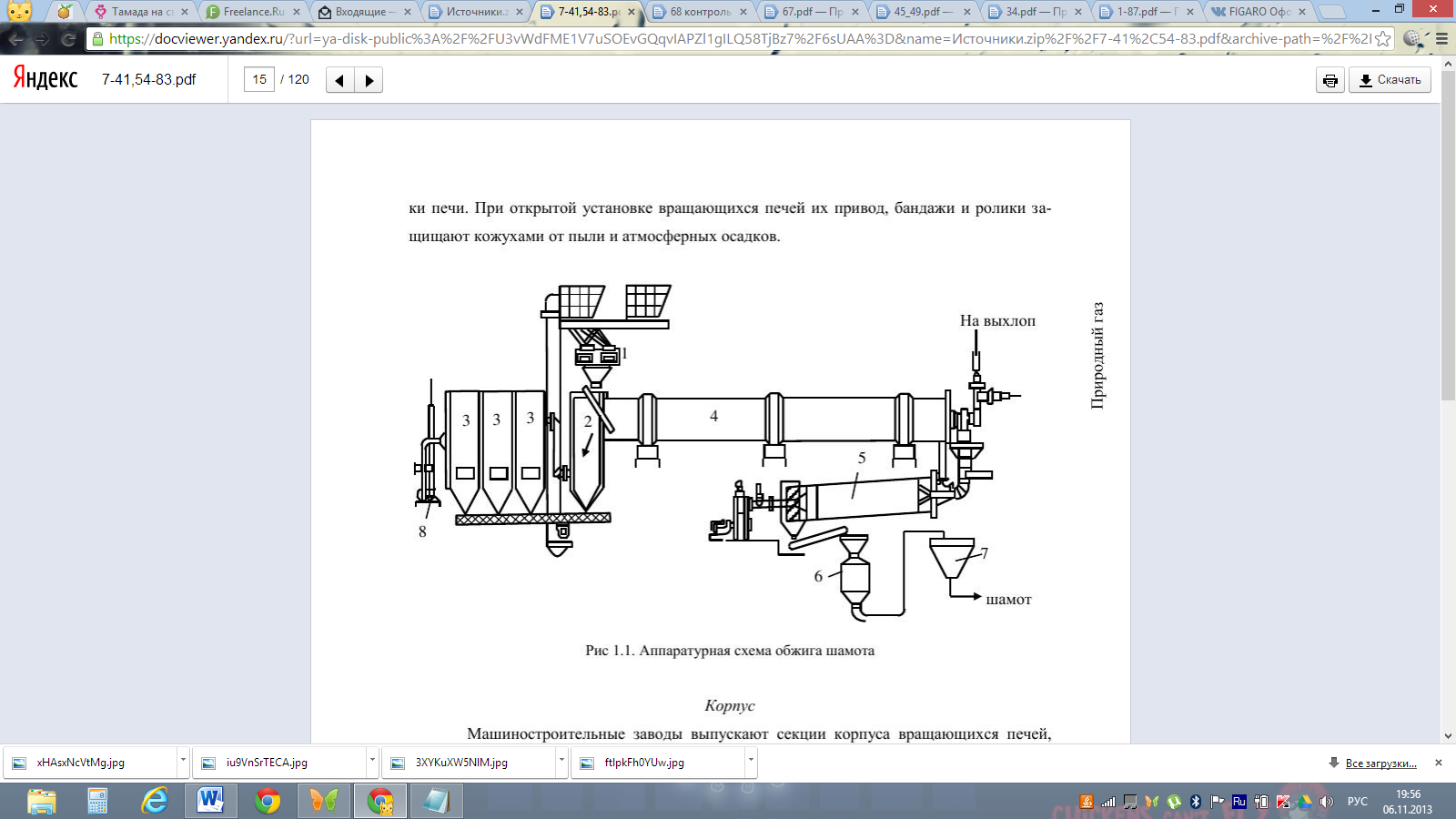

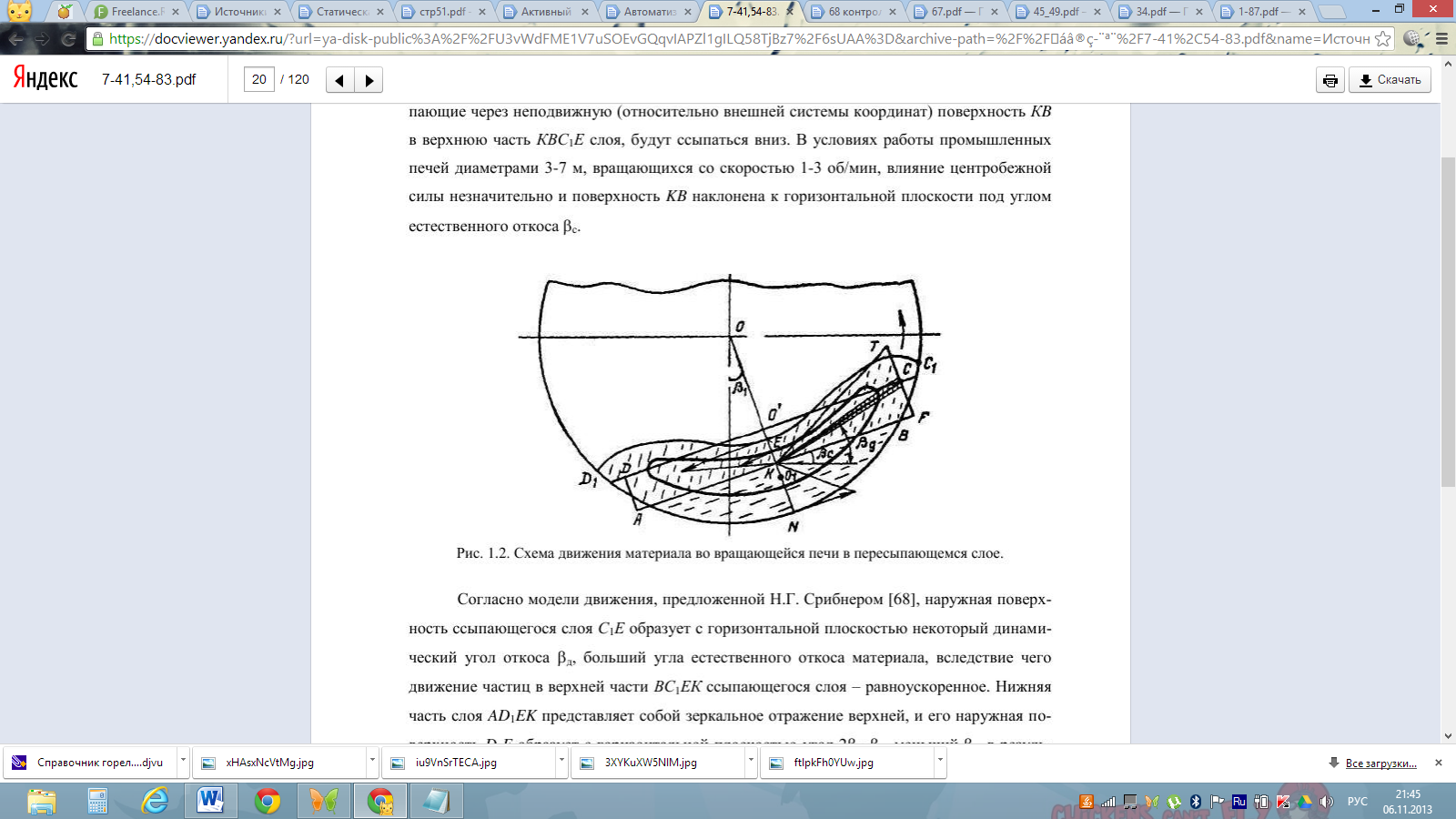

Современные технологии для оптимизации тепловых потерь во вращающейся печи Содержание Введение Задача контроля и регулирования процесса обжига материала во вращающихся печах (рис. 1) решалась с момента установки их на комбинате, а именно с 30 х годов XX века. Проблема в разное время решалась по своему, но в целом методика решения оставалась прежней: человек наблюдал ход технологического процесса и выдавал задание на выработку управляющих воздействий либо «вручную», либо (в последние десятилетия) посредством каких то контуров регулирования и управления. Необходимость полной автоматизации процесса ни у кого сомнений не вызывала, хотя в возможность практического достижения поставленной цели мало кто верил. На примере автоматизированной системы, внедренной в ОАО «Комбинат Магнезит» [1] Механическое оборудование промышленности строительных материалов является наиболее сложным и энергоемким в комплексе строительной индустрии. Многие из его видов, например вращающаяся печь 7×230 м, являются уникальными не только по размерам, но и по сложности конструкции. Кроме того, работа большей части таких машин и механизмов происходит в условиях высоких температур, давлений, агрессивных сред и повышенной запыленности, что требует специальных мер для повышения их надежности, безопасности и долговечности. Решение этих вопросов требует разработки более полных математических моделей для описания процессов, происходящих в рабочих органах машин. Создание на основе математических моделей вычислительных комплексов дает возможность реализовать на ЭВМ системный подход к анализу поведения машин и аппаратов в различных эксплуатационных режимах и сделать выбор рациональных параметров их работы [13]. Общие принципы конструкции и работы вращающейся печи 0.1 Особенности конструктивного исполнения вращающихся печей Автоматизированное управление ходом технологического процесса основной своей целью имеет стабилизацию с высокой точностью температурного режима вращающейся печи с внесением минимальных возмущений в ход процесса, а также управление плавным изменением параметров режима при необходимости оптимальной настройки хода технологического процесса. Таким образом, автоматизированное управление ходом технологического процесса реализуется как адаптивное управление загрузкой сырого магнезита, расходом природного газа и разрежением в зависимости от изменения температур в пылевой камере, в газоходе, в пересыпном колодце и от статистических данных о загрузке и температуре в газоходе [1]. Адаптивность управления реализуется через изменение коэффициентов передачи регулятора и через использование в качестве настроечных коэффициентов не постоянных величин, а определенным образом обработанных значений самих контролируемых величин; таким образом, регулятор теплового режима вращающейся печи представляет собой многоконтурную многосвязную адаптивную систему с элементами прогнозирования. Вращающаяся печь является печным агрегатом непрерывного действия, работающим по принципу противотока. Получаемый в печи спек направляется для охлаждения в барабанный или колосниковый холодильник.. Топочные газы отсасываются дымососом через пылеосадительную камеру, батарейные циклоны, электрофильтр. Уловленная в пылеосадительной системе технологическая пыль возвращается пневмонасосом в горячий конец печи. Для обеспечения передвижения обжигаемого материала барабану печи придают угол, составляющий 3-4 % от общей длины печи. Схема трубчатой вращающейся печи представлена на рис. 1.1 [2] . Собственно вращающая печь состоит из следующих конструктивных элементов: корпуса, опор, привода, топочной головки, уплотнительных устройств, футеровки и термоизоляции. На корпусе печи закреплены бандажи, опирающиеся на ролики. Ролики установлены на массивных стальных плитах, а плиты на железобетонных фундаментах таким образом, что печь имеет небольшой наклон к горизонту. Печь вращается с помощью венцовой шестерни, установленной на корпусе. Конструкция печи в целом должна обеспечивать достаточную жесткость и согласованность теплового расширения отдельных элементов. Выполнение этих условий имеет решающее значение для сохранности как металлических частей, так и особенно футеровки печи. При открытой установке вращающихся печей их привод, бандажи и ролики защищают кожухами от пыли и атмосферных осадков.  Рис 1.1. Аппаратурная схема обжига шамота Рис 1.1. Аппаратурная схема обжига шамотаКорпус Машиностроительные заводы выпускают секции корпуса вращающихся печей, сваренные из стандартных стальных листов. Корпус вращающейся печи между опорами работает на изгиб. Помимо изгибающих усилий, корпус печи испытывает действие срезывающих сил. Реакция опорных роликов, передаваемая бандажами корпусу печи, вызывают в металле корпуса касательные к его поверхности напряжения, которые последовательно распространяются на соседние сечения печи. Касательные напряжения достигают максимума в горизонтальном сечении корпуса и обращаются в ноль в его вертикальном сечении. В местах установки бандажей корпус испытывает максимальные срезывающие усилия, и, кроме того, перегревается. Поэтому соединение отдельных секций корпуса не делают под бандажами или под венцовой шестерней и не помещают опоры в зону максимальных температур. Отмечено, что во всех печах, у которых в зоне спекания имеются опоры, особенно быстро разрушается футеровка. Для того чтобы шихта, подаваемая в печь, не переливалась через ее холодный конец, в загрузочном сечении печи к внутренней поверхности корпуса приваривают угольник, а к нему - подпорное кольцо. Подпорные кольца, которые устанавливают в разгрузочном конце вращающихся печей для увеличения толщины там слоя материала, выполняют из огнеупорного кирпича. На расстоянии от загрузочного и разгрузочного концов печи, равном примерно 1/3 ее длины, в корпусе делаются люки диаметром 600мм для подачи и удаления футеровочного кирпича и цепей. По длине печи размещают несколько люков для отбора проб материала. Опорные бандажи отливают или вальцуют из твердой стали. Посадку бандажей производят непосредственно на корпус или на приваренные к нему обточенные по диаметру подкладки с таким расчетом, чтобы при рабочих температурах между бандажами и корпусом не было зазора. Ролики погружены в ванну, наполненную водой и маслом. Так как ролики вращаются примерно в четыре раза быстрее, чем бандаж, их поверхность также изнашивается быстрее. Для увеличения срока службы более дорогих бандажей ролики отливают или выковывают из менее твердой стали, чем бандажи, или из стали такой же твердости. Ролики устанавливают на общей сварной раме. Нагрузка на опоры печей достигает 1000т. В процессе развития вращающейся печи с целью интенсификации теплообмена увеличивали частоту ее вращения и уменьшали наклон. Частота вращения печей возросла с 1,0 - 1,2 до 1,5 - 2,5 об/мин. Наклон печей сократился с 5 - 6 до 2 - 3%. Для регулирования обжига необходимо иметь возможность уменьшать частоту вращения печи во время работы примерно в 2 раза. Это достигают соответствующим изменением частоты вращения электродвигателя. Приводная стальная венцовая шестерня у печей большого диаметра состоит из двух и более частей. Венцовую шестерню крепят на корпусе печи при помощи тангенциально расположенных шарниров, а также на пластинах, расположенных параллельно оси или тангенциально к окружности печи. Для остановки печей в любом положении служит электромагнитный фрикционный тормоз. Загрузочный конец печи входит в камеру, соединяющую ее с пылеосадительными устройствами, а разгрузочный конец - в откатную или стационарную футерованную топочную головку, на которой установлена горелка для подачи в печь топлива и первичного воздуха. Во избежание подсоса наружного воздуха в местах соединения печи с камерой и головкой устанавливают уплотнительные устройства, имеющие существенное значение для эффективной работы самой печи, холодильника, запечных теплообменных и тяговых устройств. Фрикционное уплотнительное устройство разгрузочного конца печи состоит из двух трущихся друг от друга шлифованных колец. Одно из них установлено на печи, а другое на обечайке, которая свободно посажена на другую обечайку, прикрепленную к головке печи. Между обечайками имеется асбестовое уплотнение. 0.2 Основные принципы работы вращающейся печи Характер движения сыпучего материала во вращающихся печах определяет их транспортную производительность и существенно влияет на протекание всех важнейших процессов. На практике в большинстве случаев имеет место движение в пересыпающемся слое. В результате вращения печи вокруг оси на пересыпающийся слой действуют два момента, возникающие под действием силы тяжести (рис. 1.2). Первый создается касательной составляющей на плече OO1 от центра печи до центра тяжести слоя и стремится перевести центр тяжести слоя в максимально низкое горизонтальное положение. Второй - момент силы трения, обусловливаемый нормальной составляющей силы тяжести и центробежной силой на плече, равном радиусу, стремится повернуть слой в направлении вращения печи. Если при этом угол поворота слоя β1 (и соответственно угол наклона свободной поверхности слоя к горизонтальной плоскости) окажется больше угла естественного откоса βс, то поступающий при вращении печи через свободную поверхность слоя материал начнет ссыпаться. Частицы, находящиеся в нижней части ABN слоя, будут перемещаться в направлении вращения печи по дуговым концентрическим траекториям, расположенным в плоскостях, перпендикулярных к продольной оси печи, частицы же, поступающие через неподвижную (относительно внешней системы координат) поверхность КB в верхнюю часть КВС1Е слоя, будут ссыпаться вниз. В условиях работы промышленных печей диаметрами 3-7 м, вращающихся со скоростью 1-3 об/мин, влияние центробежной силы незначительно и поверхность KB наклонена к горизонтальной плоскости под углом естественного откоса βс.  Рис. 1.2. Схема движения материала во вращающейся печи в пересыпающемся слое. Материалы, загруженные во вращающиеся печи, на большей части их длины находятся в сыпучем состоянии и подвергаются воздействию потока газов, движущихся в печи. Движение газового потока носит турбулентный характер, и под действием переменных по величине и направлению вихрей отдельные частицы материала переходят во взвешенное состояние. Частицы материала поднимаются при скорости восходящего тока газов у поверхности слоя материала, равной скорости витания частицы. Более крупные из поднятых частиц осаждаются по длине печи, остальные выносятся из нее газами [81]. Зависимости, которые оценивают количество уносимого из вращающейся печи материала, установлены в результате ограниченного числа исследований работы промышленных вращающихся печей для обжига различных материалов [81, 84]. В результате уноса мелкодисперсных включений по мере продвижения материала происходит изменение дисперсного состава шихты, что влияет на протекание сопряженных процессов. Влияние уноса пыли на работу печи порой бывает столь велико, что этот процесс снижает производительность печи. Установлено, что предварительная сушка и подогрев сырья перед прокаливанием позволяют повысить эффективность работы вращающейся печи: стабилизировать тепловую работу и увеличить производительность, снизить максимальную температуру в рабочем пространстве, дать существенную экономию дефицитного мазутного топлива. Так, например, согласно расчетам, предварительная сушка позволяет увеличить производительность печи по прокаленному коксу на 13 % [5]. Согласно модели движения, предложенной Н.Г. Срибнером [68], наружная поверх- ность ссыпающегося слоя С1Е образует с горизонтальной плоскостью некоторый динами- ческий угол откоса д, больший угла естественного откоса материала, вследствие чего движение частиц в верхней части ВС1ЕК ссыпающегося слоя – равноускоренное. Нижняя часть слоя AD1EK представляет собой зеркальное отражение верхней, и его наружная по- верхность D1E образует с горизонтальной плоскостью угол 2с–д, меньший с, в резуль- тате чего движение частиц здесь – равнозамедленное. Согласно ранее высказывавшихся предположений, ускорение при падении частиц по открытой поверхности принималось постоянным [74]. Перемещение частиц вдоль оси барабана происходит только в ссыпаю- щемся слое и зависит от длины хорды в поперечном сечении слоя и функции углов с, наклона печи п и наклона свободной поверхности слоя материала к продольной оси печи м, которая для равномерного слоя (имеющего одинаковую высоту по длине барабана, м = 0) приближенно равна [81]: 1. Новые конструкции футеровки вращающихся печей спекания 1.1 Футеровка как способ надежной защиты от воздействий высоких температур Внутри стальной корпус футеруется огнеупорными материалами для предохранения его от воздействий высоких температур. Футеровка вращающейся печи работает в тяжелых условиях, подвергаясь истиранию перемещающейся обжигаемой массой и резким колебаниям температуры. В области высоких температур, обеспечивающих появление в обжигаемом материале жидкой фазы, на поверхности футеровки образуется обмазка (гарнисаж) из обжигаемого материала. Футеровка во вращающейся печи подвергается попеременно в течение каждого оборота печи химическому и термическому воздействию и обжигаемого материала, и газового потока. Футеровка печи вследствие ее вращения с печью даже при устойчивом стационарном режиме работы имеет значительные температурные колебания. При каждом обороте печи в период соприкосновения с газовым потоком температура футеровки повышается, а в период соприкосновения с обжигаемым материалом понижается. Амплитуда колебаний температуры находится в зависимости от расположения рассматриваемого участка футеровки и степени заполнения печи материалом. Она составляет в зоне спекания, по разным источникам, от ±40 до ±100°С. Глубина проникновения периодических колебаний температуры 30-40 мм. Число таких колебаний 1400 - 4300 в сутки. Количество теплоты, передаваемой материалу футеровкой, составляет около 12% от всего количества теплоты, передаваемой в данном сечении печи. В силу специфики конструкции самого печного агрегата футеровка вращающихся печей имеет относительно небольшую толщину. При высокой температуре газового потока внутри печного пространства это обусловливает очень большой температурный градиент в огнеупоре (50 - 70 град/см), что приводит к возникновению в нем значительных внутренних термических напряжений. Это обстоятельство вызывает необходимость использовать для футеровки вращающихся печей огнеупорные материалы с незначительной теплопроводностью. Футеровка вращающихся печей, выполненная в виде замкнутой цилиндрической оболочки и расположенная внутри металлического корпуса, испытывает в результате термического расширения огнеупоров значительные термомеханические напряжения, приводящие при недостаточной толщине температурных швов к разрушению кирпича. В результате вращения корпуса печи, деформации поперечного и продольного изгиба, вибрации, появления момента вращения при пуске и остановке печи футеровка испытывает также значительные знакопеременные механические напряжения сжатия, растяжения и изгиба. Исследованиями установлено, что каждая точка на корпусе печи при ее вращении отклоняется в обе стороны от действительной круговой линии до 6 раз за один оборот печи. Эти отклонения в области бандажей могут достигать 10 - 12 мм. На условия службы футеровки вращающейся печи прямое или косвенное воздействие оказывают и другие факторы. Важнейшим из них является температурный режим службы футеровки, определяемый тепловым напряжением, расположением и формой факела, наличием и видом теплообменных устройств в печи, способом отвода тепла от корпуса печи, применением теплоизоляции. Обжигаемый материал оказывает на футеровку, с одной стороны, механическое воздействие ударом и истиранием, с другой - вступает с ней в химическое взаимодействие с образованием жидкой фазы и инфильтрацией ее в глубь огнеупора, что приводит к структурным изменениям, образованию зонального строения огнеупора. Из газовой среды печи во взаимодействие с футеровкой вступает щелочные и сульфатные составляющие. Следует отметить, что все эти факторы износа футеровки воздействуют одновременно, причем одни факторы влияют на другие. Так, температура службы не только оказывает влияние на собственно футеровку путем воздействия на свойства огнеупора, но и определяет интенсивность взаимодействия футеровки с обжигаемым материалом, глубину и скорость инфильтрации жидкой фазы, конденсацию в футеровке газообразных реагентов, процессов образования, толщину и устойчивость обмазки из обжигаемого материала, степень деформации корпуса вращающейся печи. В соответствии с назначением и ходом технологических процессов всю вращающуюся печь по длине условно делим на зоны. Поэтому для футеровки отдельных зон применяются различные огнеупорные материалы, наиболее отвечающие условиям, характерным для этих зон. С холодного конца (зона испарения) участок печи не футеруется, на этом участке под углом 60° расположены отбросные лопасти шириной 300 мм. Затем печь футеруется алюмосиликатным шамотным огнеупором марки ШЦУ. Здесь на начальной по ходу материала длине печи, происходит испарение несвязанной влаги. Температура встречных газов падает. Температура материала поднимается незначительно (до 180-200°) вследствие большого расхода на скрытую теплоту испарения влаги. В зоне разогрева для футеровки применяется шамотный огнеупор марки ЦУ-32. Материал на выходе из зоны имеет температуру порядка 1000-1100°С. На этом участке печи происходит дегидратация поволжского каолина и начало процесса муллитизации. Для футеровки зон муллитизации, спекания и охлаждения используется муллитокорундовый огнеупор марки МКС-72. Максимально высокая температура (в зоне спекания 1750-1780 °С), интенсивное взаимодействие с обжигаемым материалом, высокий градиент температуры приводят к относительно быстрому износу футеровки этих участков, а в особенности зоны спекания. По продолжительности кампании (стойкость) футеровки зоны спекания определяют необходимость остановки печи на ремонт. Этот показатель является в значительной степени лимитирующим фактором коэффициента использования печи. В связи с максимально высокими температурами в рабочем пространстве зоны спекания и относительно высокой теплопроводностью основных огнеупоров, применяемых для ее футеровки, удельные потери тепла корпусом печи в окружающую среду на этом участке и смежных с ним участках достигают максимальной величины. 1.2 Развитие конструкций футеровок как способ улучшения их эксплуатационных свойств Приоритетным направлением в решении задач энергосбережения при эксплуатации высокотемпературных тепловых агрегатов различного назначения является снижение потерь тепла через их футеровку. Применение эффективных видов огнеупоров позволяет снизить потери тепловой энергии, стабилизировать температурный режим в рабочем пространстве агрегата и увеличить длительность межремонтных периодов [4]. Широкое распространение в цементной, металлургической и других отраслях промышленности получили вращающиеся печи, которые в зависимости от вида обжигаемого материала, технологической зоны агрегата футеруются огнеупорами различных типов. В огнеупорной промышленности Украины вращающиеся печи применяются, в основном, для обжига огнеупорных глин и каолинов при производстве шамота – основного материала для изготовления алюмосиликатных огнеупорных изделий, заполнителей, бетонов, мертелей и растворов. Разработка и применение эффективных огнеупоров для рабочего и теплоизоляционного слоев футеровки вращающихся печей, обеспечивающих высокую стойкость к комплексному воздействию разрушающих факторов (химических, термомеханических, истирающих и деформационных нагрузок) и минимальные потери тепла через корпус печи, является актуальной задачей. Эффективным решением проблемы улучшения теплотехнических и эксплуатационных свойств футеровок вращающихся печей является изготовление комбинированных многослойных футеровок из унифицированных огнеупорных изделий, бетонных блоков и секций рациональной геометрической конфигурации [6]. В этой связи представляет интерес опыт изготовления многослойных огнеупоров с градиентной пористостью и теплопроводностью, предназначенных одновременно для рабочего и теплоизоляционного слоев футеровки. Известен ряд технологических разработок по изготовлению двухслойных и многослойных огнеупоров для вращающихся печей различного химико-минералогического состава [7 - 9]. Фактором, сдерживающим массовое промышленное производство изделий с дифференцированными свойствами, является усложнение технико-технологических процессов, связанных с формованием изделий из масс различного вещественного состава, выбором оптимального режима обжига, обеспечивающего формирование заданной структуры плотного и теплоизоляционного слоев огнеупора. Футеровка вращающихся печей является важным элементом их конструкции. Она в значительной степени определяет стоимость, долговечность и энергопотребление печного агрегата. Например, одним из главных требований, предъявляемых к футеровке печи, является ее стойкость к воздействиям переменных во времени высоких температур, агрессивному действию пыли, газов. Тепло, подводимое к футеровке со стороны рабочего пространства печи, можно разделить на две составляющие: на аккумуляцию и на покрытие (компенсацию) тепловых потерь теплопроводностью в окружающую среду. Согласно имеющимся литературным данным эти потери теплоты составляют от 14 до 41 % всех потерь [10]. Таким образом, потери теплоты через футеровку и, как следствие, расход топлива на покрытие этих потерь значительны. При увеличении ее толщины потери теплоты теплопроводностью снижаются, но возрастают тепловые потери на аккумуляцию, увеличиваются капитальные затраты и эксплуатационные расходы на тепловое ограждение печи. Поэтому актуальным является решение задачи оптимизации футеровки печи с учетом ее теплоиспользующих, эксплуатационных и стоимостных характеристик. Оптимизация футеровки печи предполагает варьирование качеством применяемых огнеупорных и теплоизоляционных материалов, толщиной рабочего и внутренних слоев. Все перечисленные параметры – факторы оптимизации. Задачи оптимизации [11]: - определение экономически наиболее выгодной толщины футеровки печи, обеспечивающей минимум затрат на ее изготовление и эксплуатацию; - нахождение и выбор оптимальной последовательности расположения огнеупорных и теплоизоляционных материалов и оптимальной толщины отдельных слоев. Сравнительный анализ показывает, что составляющие теплового баланса печи изменяются пропорционально изменению расхода топлива на компенсацию тепловых потерь в окружающую среду через футеровку печи. Поэтому без ущерба для точности решения поставленной задачи рассмотрим из уравнения баланса теплоты только тепловые потери через футеровку теплопроводностью и на аккумуляцию в период пусков печи из холодного состояния. Для решения поставленной задачи Парамонов А.М. предлагает к использованию следующую формулу расчета объема i-го слоя футеровки печи [11]: Полные капитальные затраты на изготовление футеровки печи: n K = å (V iSi ) , (25) i =1 где Si — стоимость материала i-го слоя футеровки печи, руб./м3, Si1=riSi1+Si2+Si3, (26) Si1 — стоимость единицы массы материала i-го слоя нических наук, профессор кафедры «Теплоэнерге- футеровки, руб./т; Si2 — стоимость монтажа единицы объема материала верситета (ОмГТУ). i-го слоя футеровки, руб./м3; Si3 — прочие затраты изготовления i-го слоя футе- ровки (накладные расходы, плановые накопления и ГОРЮНОВ Владимир Николаевич, доктор техни- другие), руб./м3. Анализируя текущее состояние металлургического производства, нельзя не отметить существенное обострение проблемы эффективности тепловой переработки материалов во вращающихся печах обжига, усугубленное мировым кризисом. Эти проблемы во многом связаны с предкризисным возрастанием объемов выпуска и переходом к новым, более экстремальным, технологическим регламентам. За поcледнее десятилетие производительность больших вращающихся печей возросла до 10–12 тыс. т в сутки, а рабочая температура в зоне спекания — до 1700 °С [12, c. 67-70] . Эти изменения увеличили нагрузку на технологическое оборудование и особенно на состояние футеровки и обмазки внутренней поверхности вращающейся печи, что в свою очередь увеличило вероятность возникновения аварий. Финансовые потери, связанные с увеличением числа и длительности простоев на восстановление обмазки и укладку футеровки, также серьезно увеличились. В связи с этим актуальной задачей является продление эксплуатационной кампании футеровки за счет снижения термических нагрузок на огнеупоры в зоне спекания материалов. Одним из вариантов решения этой задачи является разработка системы непрерывного автоматического контроля состояния обмазки с возможностью оперативного выявления ее дефектов и их устранения без остановки вращающейся печи. 2. конструкции горелок вращающихся печей спекания (преимущества и недостатки) 3. рерайт статьи и публикаций, в которых описывается математическая модель печи Заключение Список литературы Олег Шатилов, Анатолий Челпанов, Сергей Чуйков/Автоматизированная система контроля и регулирования вращающихся печей/CИСТЕМНАЯ ИНТЕГРАЦИЯ и тЯЖЕЛАЯ ПРОМЫШЛЕННОСТЬ – 2002 Исследование тепловой работы вращающейся печи для производства муллитокорундового шамота Голубев В.О., Литвинова Т.Е. 81. Ходоров Е.И. Печи цементной промышленности. Л., 1968. 84. Ходоров Е.И., Вольперт М.Е., Тимофеев Г.А. / Исследование процесса пылеуноса на модели вращающейся печи // Производство глинозема. Труды ВАМИ. – Л.: ВАМИ, 1974. Вып. 88. с. 72-82. 4. Ю .А . О н а с е н к о, В . В . П е с ч а н с к а я, И . В . Г о л у б / Кафедра химической технологии керамики и огнеупоров / Национальная металлургическая академия Украины / РАЗРАБОТКА И ПРИМЕНЕНИЕ НИЗКОПЛОТНОГО БЕТОНА ДЛЯ ФУТЕРОВКИ ВРАЩАЮЩЕЙСЯ ПЕЧИ [5] Скуратов А.П., Пьяных А.А. Повышение производительности вращающихся печей для термообработки нефтяного кокса. Кн.: Горение и плазмохимия: Сб. науч. тр. IY Международного симпозиума: Алматы, 12-14 сентября 2007 г.: КазНУ, 2007. С. 64-72. 6. Аксельрод Л.М. Неформованные огнеупоры в футеровке вращающейся печи [Текст] / Л.М. Аксельрод, В.С. Комаров, В.Т. Хадыев // Цемент и его применение. – 2008. – № 6. – С. 72 – 74. 7. Чусовитина Т.В. Тенденции развития огнеупоров для вращающихся печей [Текст] / Т.В. Чусовитина, Ю.К. Малышкин, Л.С. Беклемешева // Огнеупоры. – 1990. – №12. – С. 46 – 48. 8. Гончаров Ю.И. Двухслойный теплоизоляционный огнеупор [Текст] / Ю.И. Гончаров, Л.А. Терсенова, Ю.Т. Альков // Огонеупоры. – 1993. – №6. – С. 33 – 34. 9. Примаченко В.В. Применение огнеупорных бетонов в футеровке участков вращающихся печей [Текст] / В.В. Примаченко, Л.А. Бабкина, Л.Н. Солошенко // Металлургия и горнорудная промышленность. – 2002. – №6. – С. 64. 10. 1. Соколов, А. К. К выбору экономичной тепловой изоляции зон топливной секционной печи / А. К. Соколов // Известия высших учебных заведений. Сер. Черная металлургия. – 2008.– № 5. – С. 35–38. 11.А. М. ПАРАМОНОВ, А. В. КУШНАРЕНКО, В. Н. ГОРЮНОВ, И. А. ХОЛМЯНСКИЙ /ОПТИМИЗАЦИЯ ПАРАМЕТРОВ ФУТЕРОВКИ ВРАЩАЮЩИХСЯ ПЕЧЕЙ // ОМСКИЙ НАУЧНЫЙ ВЕСТНИК № 2 (110) 2012 ЭЛЕКТРОТЕХНИКА. ЭНЕРГЕТИКА 12. ПРАКТИчЕСКИЕ АСПЕКТЫ АВТОМАТИЗИРОВАННОгО ВЫЯВЛЕНИЯ И уСТРАНЕНИЯ СКОЛОВ ОбМАЗКИ И фуТЕРОВКИ ВРАщАЮщЕйСЯ ПЕчИ бЕЗ ЕЕ ОСТАНОВКИ © Бекаревич Антон Владимирович, канд. техн. наук; Салихов Зуфар Гарифуллович, д-р техн. наук, проф.; Газимов Руслан Тахирович, канд. техн. наук; Шубин М.В. Кафедра компьютерных информационных и управляющих систем автоматики Национальный исследовательский технологический университет «МИСиС». Россия, Москва. E-mail: gzml@mail.ru Статья поступила 13.04.2010 г. 13. РАСЧЕТ ТЕМПЕРАТУРНЫХ ПОЛЕЙ И ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОРПУСЕ ВРАЩАЮЩЕГОСЯ ТЕПЛОВОГО АППАРАТА САХАРОВ А.С. д. т. н., професор кафедры ХПСМ НТУУ "КПИ" ЩЕРБИНА В.Ю. к. т. н., доцент кафедры ХПСМ НТУУ "КПИ" БЕЛЬДИЙ Л.С. студентка кафедры ХПСМ НТУУ "КПИ" ВЕЛИЧКО О.Ю. студент кафедры ХПСМ НТУУ "КПИ" № 1 - 2 0 0 8 |