дипломная работа по автоматизации. Модернизация вентиляционных систем в цехе обслуживания сборочног. Сроков их окупаемости и обеспечения наибольшего прироста продукции на

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

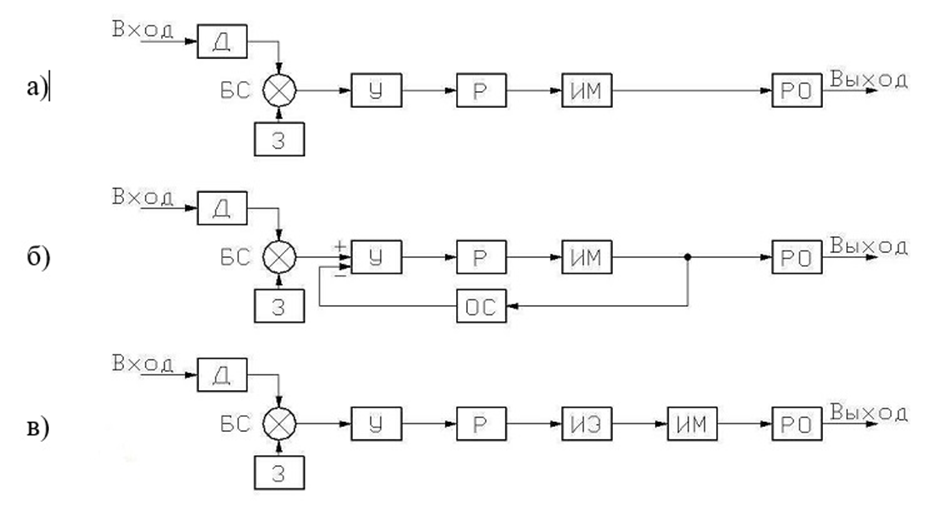

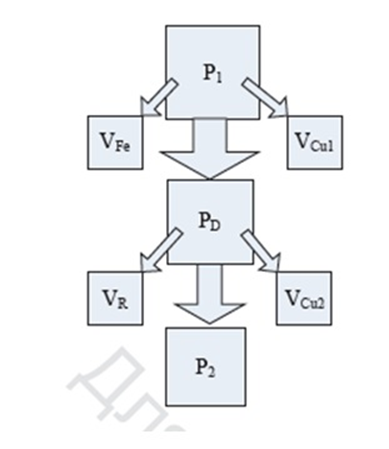

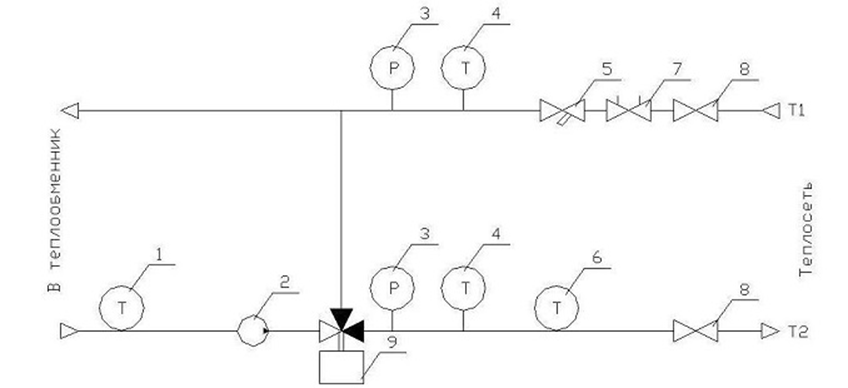

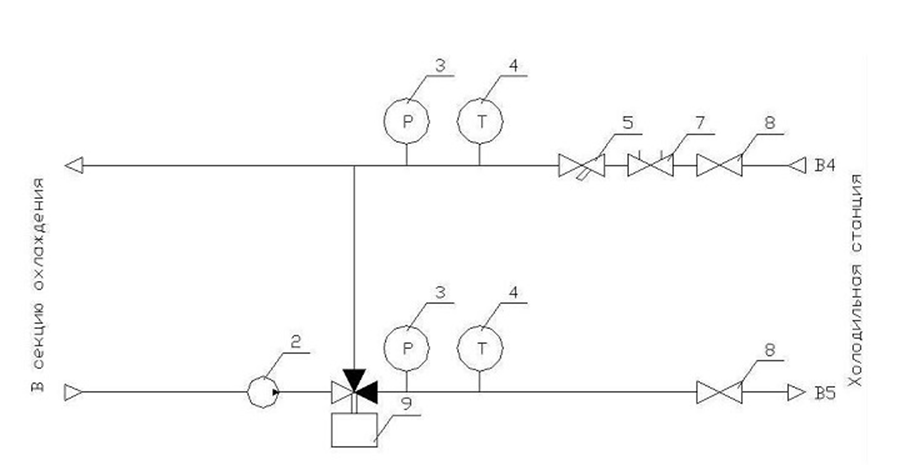

ГЛАВА 2 ПРАКТИЕСКИЕ АСПЕКТЫ ПО АВТОМАТИЗАЦИИ ВЕТИЛЯЦИОННЫХ СИСТЕМ В ЦЕХЕ СБОРОЧНОГО ПРОИЗВОДСТВА § 2.1 Краткая характеристика предприятия Компания АО ОЭЗ ППТ АЛАБУГА, адрес: Татарстан респ., Елабужский район, ул. Ш-2 (Оэз Алабуга Тер.), д. 4/1 зарегистрирована 24.07.2006. Организации присвоены ИНН 1646019914, ОГРН 1061674037259, КПП 164601001. Основным видом деятельности является строительство жилых и нежилых зданий, всего зарегистрировано 146 видов деятельности по ОКВЭД. Имеет связи с 2 компаниями. Количество совладельцев (по данным ЕГРЮЛ): 1, генеральный директор - Шагивалеев Тимур Наилевич. Размер уставного капитала 25 704 000 000₽. Компания АО ОЭЗ ППТ АЛАБУГА принимала участие в 282 тендерах. В 2022 году среднесписочная численность работников АО "ОЭЗ ППТ "АЛАБУГА" составила 912 человек. Это на 56 человек больше, чем в 2021 году. § 2.2 Разработка и выбор алгоритмов управления АСУ При автоматизации процесса регулирования в пределах каждого контура возможны различные решения схем. Выбор схемы автоматизации связан с анализом кратковременных суточных изменений режимов работы систем кондиционирования. Он определяется динамическими свойствами системы и предъявляемыми требованиями по точности регулирования, быстродействию и другим показателям. Для систем кондиционирования различного назначения эти требования варьируются в довольно широких пределах. Например, для комфортного кондиционирования допустимы колебания tв до ±1 (1,5)°С, φв до ±10%, для технологического кондиционирования - tв до 0,5 (1)°С, φв до ±5%, для специальных систем - tв до ±0,1°С, φв до ±2%. Регулирование приточных вентиляционных систем, как правило, осуществляется только в зимнее время, регулирование систем кондиционирования - в течение всего периода эксплуатации. По своим динамическим свойствам системы кондиционирования и обслуживаемые ими помещения относятся к объектам с разделенными параметрами, нестационарные процессы в которых описываются дифференциальными уравнениями в частных производных. Аналитическое решение таких уравнений крайне затруднительно, поэтому для инженерных расчетов пользуются упрощенными зависимостями, полностью  справедливыми только для объектов с сосредоточенными параметрами. Элементы систем кондиционирования воздуха рассматриваются как инерционные объекты, работающие с запаздыванием. справедливыми только для объектов с сосредоточенными параметрами. Элементы систем кондиционирования воздуха рассматриваются как инерционные объекты, работающие с запаздыванием.Анализ суточных изменений расчетных режимов, работы систем кондиционирования с учетом нестационарности процессов, происходящих в них, позволяет определить тепловые нагрузки, действующие на системы, и характер их изменения. Такой анализ выполняется по различным методикам, основанным на частных решениях исходной системы дифференциальных уравнений. Средства автоматизации должны соответствовать требуемой точности поддержания параметров. Устройства автоматики принципиально могут обеспечить любую степень точности поддержания параметров, но бесполезно добиваться точного регулирования, если этого не требует функциональное назначение обслуживаемых помещений или если сама система кондиционирования не способна в некоторой мере реагировать на сигналы регуляторов. Ни по практическим, ни по экономическим соображениям не следует выбирать устройства автоматики, обеспечивающие более точное регулирование, чем это требуется, и отягощать систему специальным сложным оборудованием. Системы кондиционирования воздуха эксплуатируются в течение многих лет, поэтому наилучшей будет простая надежная система автоматики, дающая необходимый эффект.12   Рисунок 1 - Блок-схемы автоматических регуляторов На рисунке 1 показаны блок-схемы автоматических регуляторов, применяемых в системах кондиционирования воздуха. а) двух- и трехпозиционного; б) пропорционального и пропорционально-интегрального; в) интегрального. Д - датчик, чувствительный элемент которого воспринимает изменение регулируемого параметра; З - задающий элемент, определяющий заданный уровень регулируемого параметра; БС - блок сравнения, У - усилитель; Р - реле; ИМ - исполнительный механизм; РО - регулирующий орган, осуществляющий процесс дросселирования подачи рабочей среды или энергии (клапан, заслонка); ОС - блок отрицательной обратной связи (жесткой или гибкой); ИЭ - импульсный элемент. В системах кондиционирования воздуха, как правило, применяют электрические или пневматические приборы автоматического  регулирования, осуществляющие следующие алгоритмы регулирования: двух- и трехпозиционный, пропорциональный, интегральный пропорционально-интегральный (изодромный) и пропорционально-интегрально-диффиренциальный. регулирования, осуществляющие следующие алгоритмы регулирования: двух- и трехпозиционный, пропорциональный, интегральный пропорционально-интегральный (изодромный) и пропорционально-интегрально-диффиренциальный.Позиционные регуляторы применяют главным образом в схемах защиты калориферов первой ступени подогрева и реверса воздушных клапанов, иногда их применяют в контурах регулирования температуры приточного воздуха или воздуха в помещении, если допустимы достаточно большие колебания параметров. В контурах регулирования температуры и влажности большинства систем комфортного и технологического кондиционирования применяют пропорциональные (П) или интегральные (И) регуляторы. П- регуляторы обладают большим быстродействием, но осуществляют процесс регулирования с ошибкой, величина которой пропорциональна возмущающему воздействию на систему автоматического регулирования. В системах с И- регулированием ошибка регулирования меньше, однако, они обладают и меньшим быстродействием. Выбор того или иного регулятора следует обосновывать соответствующим расчетом. В проектной практике выбор осуществляют главным образом по опыту наладке и эксплуатации подобных систем. Пропорционально-интегральные регуляторы, сочетающие в себе преимущества П- и И- регуляторов, применяют в основном в специальных системах кондиционирования воздуха, обеспечивающих поддержание заданных параметров с высокой точностью. Повышения качества автоматического регулирования можно добиться не только усложнением алгоритма, но и совершенствованием контура регулирования путем введения дополнительных корректирующих устройств. Точность поддержания параметров зависит от принятого алгоритма регулирования, а также от места расположения чувствительных элементов датчиков температуры и влажности (особенно устанавливаемых в  помещениях). Необходимо учитывать, что поддерживать, например, температуру с отклонениями в пределах ±0,5° в точке установки чувствительного элемента не представляет существенных трудностей, однако на некотором расстоянии от датчика температура зависит от неконтролируемого и весьма сложного процесса лучисто-конвективного и струйного теплообмена в помещении. Поэтому в некоторых случаях в помещениях должно быть установлено несколько датчиков, причем выбор их местоположения необходимо обосновать анализом теплового режима зоны помещения, в которой должны поддерживаться заданные параметры микроклимата. Та или иная схема регулирования должна быть выбрана на основе расчета надежности и обеспеченности заданных режимов и технико-экономического анализа.13 помещениях). Необходимо учитывать, что поддерживать, например, температуру с отклонениями в пределах ±0,5° в точке установки чувствительного элемента не представляет существенных трудностей, однако на некотором расстоянии от датчика температура зависит от неконтролируемого и весьма сложного процесса лучисто-конвективного и струйного теплообмена в помещении. Поэтому в некоторых случаях в помещениях должно быть установлено несколько датчиков, причем выбор их местоположения необходимо обосновать анализом теплового режима зоны помещения, в которой должны поддерживаться заданные параметры микроклимата. Та или иная схема регулирования должна быть выбрана на основе расчета надежности и обеспеченности заданных режимов и технико-экономического анализа.13В последнее время начинают применяться автоматические системы каскадно-связанного регулирования, в которых для улучшения качества регулирования устраиваются дополнительные связи между каскадами (контурами). Основной выбор алгоритма управления автоматизированной системой управления (АСУ) заключается в следующем. Система автоматики выполняет следующие функции: - защита; - контроль; - регулирование; - измерение; - правления. Защита двигателей. Большинство двигателей, используемых в промышленности, включаются и работают автоматически. Но в случае аварии страдает не столько сам двигатель, сколько весь производственный процесс. Длительные простои дорогостоящих линий, для нашего случая это остановка всей системы вентиляции и кондиционирования воздуха, влекут за собой потери  намного большие, чем затраты на ремонт двигателя. Поэтому правильная защита двигателя - это задача не только чисто техническая, но и экономическая, заставляющая выбирать между затратами и конечной выгодой. намного большие, чем затраты на ремонт двигателя. Поэтому правильная защита двигателя - это задача не только чисто техническая, но и экономическая, заставляющая выбирать между затратами и конечной выгодой.Электродвигатель - это электромеханический преобразователь энергии, который берет из сети электрическую и отдает на валу механическую энергию. При этом неизбежно возникновение потерь, ведущих к перегреву двигателя (рисунок 2).  Рисунок 2 - Структура охлаждения P1 - потребляемая мощность; PD - мощность вращающего поля; P2 - мощность на валу; VСu1 - потери на статоре; VCu2 - потери на роторе; VFe - потери на железо; VR - потери на трение. Различают потери в меди на статоре и роторе, потери в железе на статоре и потери на трение. При этом, если потери в меди прямо пропорциональны квадрату нагрузки двигателя, то потери в железе и на трение не зависят от нагрузки.  Основная задача устройств защиты двигателя состоит в том, чтобы предотвратить перегрев, как статора, так и ротора. Чем больше двигатель и чем выше его число оборотов, тем выше начальный пусковой ток, и тем более уязвимым будет ротор двигателя. Основная задача устройств защиты двигателя состоит в том, чтобы предотвратить перегрев, как статора, так и ротора. Чем больше двигатель и чем выше его число оборотов, тем выше начальный пусковой ток, и тем более уязвимым будет ротор двигателя.После включения двигателя и затухания переходного процесса в двигателе устанавливается начальный пусковой ток. Величина начального пускового тока составляет от 4-х до 8-кратной величины тока, при номинальном режиме работы и не зависит от момента нагрузки; таким образом, работает ли двигатель на холостом ходу, или под нагрузкой - значения не имеет. В отличие от этого, время разгона находится в зависимости от характеристик рабочей машины. Причины тепловой перегрузки: - из-за повышенного крутящего момента при работе под нагрузкой в продолжительном режиме; - из-за слишком большой частоты включений; - из-за слишком продолжительного относительного включения при повторно-кратковременном режиме; - из-за слишком продолжительных процессов разгона и торможения; - из-за блокирования ротора при включении или в процессе работы; - при работе от вентильных преобразователей тока. Другими причинами тепловой перегрузки могут быть ошибочное подключение или коммутация, а также определенные качества сети, такие как: - слишком большие отклонения частоты или напряжения в сети от номинальных значений; - асимметрия сети и обрыв сетевого провода (выпадение фазы). А также на двигатель негативно сказывается недостаточное охлаждение вследствие: - высокой температуры охлаждающей среды;  - повышенного уровня места установки (разряженный воздух при установке на высоте более 1000м над уровнем моря); - повышенного уровня места установки (разряженный воздух при установке на высоте более 1000м над уровнем моря); - нарушение потока охлаждения (засорение вентиляционной решетки). Самой важной задачей устройства защиты двигателя является своевременное срабатывание, прежде чем температура двигателя достигнет критического значения. Однако, устройства защиты не должны срабатывать, если двигатель: - работает в продолжительном режиме работы при номинальной мощности; - в течение допустимого времени разгона и торможения по двигателю проходит начальный пусковой ток; - перегружен в течение 2 минут в разогретом состоянии 1,5-кратным номинальным током. Устройства защиты двигателя могут работать по принципу зависимости от тока, либо от температуры. Тепловые реле 3RU фирмы «Siemens» с токовой зависимостью и расцепитель перегрузки в силовых автоматах 3RV работают с биметаллическими пластинами и обмотками накала, которые нагреваются от тока двигателя.14 В расцепителях перегрузки биметаллические пластины освобождают защелку механизма блокировки, а в реле перегрузки срабатывает вспомогательный контакт, который разрывает контур тока в катушке контактора двигателя. Происходит остановка двигателя и система сигнализирует об аварии двигателя. При асимметрии сети, и особенно при отсутствии тока в одном из проводов, резко возрастает ток в двух других проводах, и потери в двигателе становятся в 1,5-2 раза выше, чем при номинальном режиме. Реле перегрузки, не имеющие чувствительных элементов к обрыву фазы, срабатывает при этом с запаздыванием. По нормам, предельный ток отключения может быть в этом случае на 10% выше, т.е. составляет максимально 1,32-кратную величину тока уставки. Продолжительная работа  в условиях такой нагрузки может привести к преждевременному выходу двигателя из строя. в условиях такой нагрузки может привести к преждевременному выходу двигателя из строя.Для того, чтобы в условиях асимметрии сети и однофазного режима работы обеспечить надежную защиту двигателя, реле перегрузки и расцепители дополнительно оснащают дифференциальной защитой и толкателем, который выполняет более раннее отключение. Тепловые реле защиты с токовременной зависимостью и силовые автоматы обеспечивают высокую степень защиты при низкой стоимости. При их использовании возможна экономическая защита двигателя, особенно в нижнем диапазоне мощностей. Так же в двигателях присутствует встроенная защита от перегрева (термостат). При возрастании температуры на двигателе релейный контакт термостат даст сигнал в щит управления об аварии двигателя. В зимний период работы системы вентиляции нагрев воздуха осуществляется водой в теплообменнике. Он изготовлен из металлических трубочек с алюминиевым оребрением. В случае замерзания воды в этих трубках происходит их разрыв, что приводит к вытеканию воды из системы, и в дальнейшем требует ремонта или замены теплообменника.15 Для защиты от замерзания воды необходимо предусмотреть комплекс мероприятий: обеспечить скорость протекания воды не ниже минимально допустимой; установить защиту по температуре воздуха и обратной воды; в случаи срабатывания защиты обеспечить отключение вентилятора, закрытие воздушного клапана и открытие регулирующего вентиля. Для обеспечения скорости протекания жидкости устанавливаем циркуляционный насос. Для защиты по воздуху устанавливает капиллярный термостат. Капилляр устанавливается за теплообменником, перекрывая все сечение  воздуховода. Термостат срабатывает при температуре воздуха 5°С, замыкая релейный контакт выдает сигнал в щит управления. воздуховода. Термостат срабатывает при температуре воздуха 5°С, замыкая релейный контакт выдает сигнал в щит управления.Для защиты по воде на выходе трубопровода с обратной водой устанавливается накладной термостат. Термостат срабатывает при температуре воды 20°С, замыкая релейный контакт выдает сигнал в щит управления. Для очистки воздуха от мелких предметов и от пыли на входе воздуха в систему установлен фильтр. Со временем фильтр засоряется, что приводит к увеличению нагрузки на двигателе. Для контроля засорения фильтра устанавливают реле давления, которое измеряет перепад давления до и после фильтра. В случае срабатывания реле, его контакт передает сигнал в щит управления. Для контроля работы двигателя устанавливают реле давления, которое меряет наличие перепада давления до и после двигателя. Во время работы двигателя контакт датчика реле давления находится в замкнутом состоянии. В случае остановки двигателя (пропадания напряжения на двигателе и других возможных аварий) контакт датчика реле давления размыкается, и сигнал передается в щит управления. В дежурном режиме воздушный клапан закрыт, вентилятор выключены. Регулирование осуществляется по температуре Тобр, которая поддерживается равной Тобр.зад. При превышении температуры Тобр над заданным значением контроллер переключается на ее регулирование с целью недопущения перегрева воды, возвращаемой в тепловую сеть. Контроль превышения Тобр активизируется с задержкой после включения вентилятора. При снижении температуры Тобр ниже значения Тзмр система переключается в режим прогрева с целью предотвращения замораживания калорифера. Во время работы системы температура приточного воздуха Tпр.в поддерживается равной заданной 22°С. Сигнал с датчика температуры приточного воздуха поступает на вход ПИ регулятора контроллера, который вырабатывает управляющий сигнал на открытие или закрытия клапана. В  зимний период работы, подогревая воздух, а в летний охлаждая. Регулирование температуры осуществляется с помощью регулирующего клапана. зимний период работы, подогревая воздух, а в летний охлаждая. Регулирование температуры осуществляется с помощью регулирующего клапана.Система автоматики обрабатывает сигналы, поступающие на вход (Тн.в., Тпр.в., Тобр) по заданной программе и формирует сигналы управления и регулирования, а также отображая значение температуры. Управление системой осуществляется в ручном режиме с помощью кнопок и переключателей, расположенных на панели управления за дверцей щита и в автоматическом режиме. Управление запуском насосов и двигателей происходит с контроллера при благоприятных параметрах системы. На функциональной схеме показан принцип автоматизированного управления приточной и вытяжной вентиляции, чертеж ДП АТ061 К897 Э2. Во время работы системы наружный воздух, через воздухозаборную решетку, поступает в приточную установку, проходит через открытый воздушный клапан, затем через шумоглушитель проходит в секцию карманного фильтра. После этого очищенный воздух проходит через секцию нагрева и в зимний режим работы подогревается до температуры 22°С. Затем воздух проходит через камеру охлаждения и в летнем режиме работы охлаждается. Дальше воздух попадает в секцию вентилятора, где создается напор и после секции шумоглушителя по воздуховодам попадает в обслуживаемые помещения. Температура приточного воздуха измеряется датчиком (16а). Измеренная температура передается в щит управления, и контроллер вырабатывает сигнал на запорно-регулирующие клапана (8а, 11а). В системе предусмотрен контроль засорения фильтра. Когда перепад давления до и после фильтра превысит 100Па датчик (4а) замкнет свои контакты и этот сигнал включит световую сигнализацию и если в течение 72 часов фильтр не почистит или не заменят, остановит систему.  В системе предусмотрена защита калориферов от замерзания. Когда температура воды в обратном трубопроводе снижается ниже 20°С, сигнал от датчика (5а) поступает в щит управления. Также предусмотрена защита по температуре воздуха после калорифер. Датчик (9а) выработает сигнал при температуре 5°С который поступит в щит управления. При поступлении одного из сигналов происходит остановка вентилятора, закрывается сблокированный с ним клапан наружного воздуха и полностью открывается трехходовой клапан (8а) для максимального увеличения расхода теплоносителя. Таким образом, движение холодного воздуха прекращается, а циркуляция теплоносителя через калорифер продолжается. Вследствие отсутствия теплосъема, температура охлажденного теплоносителя начинает повышаться. В системе предусмотрена защита калориферов от замерзания. Когда температура воды в обратном трубопроводе снижается ниже 20°С, сигнал от датчика (5а) поступает в щит управления. Также предусмотрена защита по температуре воздуха после калорифер. Датчик (9а) выработает сигнал при температуре 5°С который поступит в щит управления. При поступлении одного из сигналов происходит остановка вентилятора, закрывается сблокированный с ним клапан наружного воздуха и полностью открывается трехходовой клапан (8а) для максимального увеличения расхода теплоносителя. Таким образом, движение холодного воздуха прекращается, а циркуляция теплоносителя через калорифер продолжается. Вследствие отсутствия теплосъема, температура охлажденного теплоносителя начинает повышаться.При достижении температуры теплоносителя 50°С вентилятор включается, клапан наружного воздуха открывается, и работа воздухонагревателя возобновляется. По датчику температуры наружного воздуха (1а) происходит переключение режимов работы зимний или летний. В зависимости от режима работы воздух либо нагревается или охлаждается. Для регулирования температуры приточного воздуха применяют узел управления подачей теплоносителя в воздухонагреватель. Схема узла управления УУ1 показана на рисунке 3.  Рисунок 3 - Схема узла управления УУ1 1 - Накладной термостат защиты калорифера от замерзания по воде.  2 - Циркуляционный насос. 2 - Циркуляционный насос.3 - Показывающий стрелочный манометр. 4 - Показывающий стрелочный термометр. 5 - Фильтр. 6 - Накладной датчик температуры обратной воды. 7 - Балансировочный клапан. 8 - Отсечной шаровой кран. 9 - Трехходовой клапан с электроприводом. Вода из теплосети проходит через балансировочный клапан и фильтр и поступает в теплообменник, отдает часть тепла и возвращается в теплосеть. Циркуляционный насос создает подмешивание воды приточной с обратной водой, которая поступает в приточный трубопровод в зависимости от положения регулирующего клапана. Регулирующий клапан увеличивает или уменьшает поступление обратной воды в теплообменник в зависимости от температуры приточного воздуха или температуры обратной воды, которую измеряет накладной датчик температуры. Накладной термостат обеспечивает защиту теплообменника от замерзания теплоносителя. Если температура воды будет ниже 0°С, то произойдет замерзание теплоносителя и приводит к разрыву трубок теплообменника, который ремонту не подлежит, а замен дорогостоящий. В летнем режиме работы регулированием подачей холодоносителя применяется узел управления подачей холодоносителя в воздухоохладитель. Узел управления подачей холодоносителя в воздухоохладитель УУ2 показан на рисунке 4.   Рисунок 4 – Подача хладоносителя в воздухоохладитель УУ2 2 - Циркуляционный насос. 3 - Показывающий стрелочный манометр. 4 - Показывающий стрелочный термометр. 5 - Фильтр. 7 - Балансировочный клапан. 8 - Отсечной шаровой кран. 9 - Трехходовой клапан с электроприводом. Вода из холодильной машины проходит через балансировочный клапан и фильтр и поступает в секцию охлаждения, нагревается и возвращается в теплосеть. Циркуляционный насос создает подмешивание воды приточной с обратной водой, которая поступает в приточный трубопровод в зависимости от положения регулирующего клапана. Регулирующий клапан увеличивает или уменьшает поступление обратной воды в теплообменник в зависимости от температуры приточного воздуха. На принципиальной схеме изображаются все электрические элементы и устройства, необходимые для осуществления и контроля в изделии заданных электрических процессов, все электрические связи между ними, а также  электрические элементы (соединители, зажимы и т.п.), которыми заканчиваются входные и выходные цепи, чертеж ДП АТ061 К897 Э3. электрические элементы (соединители, зажимы и т.п.), которыми заканчиваются входные и выходные цепи, чертеж ДП АТ061 К897 Э3.Система имеет два режима работы зимний и летний. В зимний период работы системы воздух перед подачей в обслуживаемое помещение подогревается, а в зимний охлаждается. Тепло и хладоносителем в нашей системе является вода. Переключение происходит автоматически либо вручную. Автоматический переход происходит по датчику температуры наружного воздуха с гистерезисом. Переход с зимнего на летний при температуре 12°С, а с летнего на зимний при температуре 8°С. В ручном режиме с помощью переключателей (SA1, SA2). Рассмотрим по отдельности эти режимы. В дежурном режиме воздушные клапаны закрыты, вентиляторы приточной и вытяжной установки выключены, на щите лампы «СЕТЬ» (HL1), «ЗИМНИЙ РЕЖИМ» (HL5), «ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ» (HL4) и «СТОП» (HL3) находятся во включенном состоянии. Циркуляционный насос в узле регулирования подачей теплоносителя работает, регулирование осуществляется по температуре Тобр., которая поддерживается равной Тобр.зад. Переход из дежурного режима в режим вентиляции возможен только после прогрева калорифера. Для запуска системы необходимо нажать кнопку «ПУСК» (SB1), расположенную на лицевой панели за дверцей щита. При этом лампа «СТОП» (HL3) выключится и включится лампа «ПУСК» (HL2) и система перейдет в режим прогрева. В режиме прогрева воздушные клапана закрыты, вентиляторы выключены. Регулирование осуществляется по температуре Тобр., которая доводится до значения Тпуск, после чего на клапан подается дополнительный «упреждающий» импульс на открытие, и после заданной задержки, система перейдет в режим вентиляции. При подаче напряжения на двигатель вентилятора одновременно подается сигнал на открытие воздушного клапана и в течение 10 секунд  должен поступить сигнал об открытии клапана и выключится лампа «ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ». должен поступить сигнал об открытии клапана и выключится лампа «ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ».В режиме вентиляции регулирование осуществляется по температуре приточного воздуха Тпрв, которая поддерживается равной Тпрв.зад. При превышении температуры Тобр над заданным значением контроллер переключается на ее регулирование с целью недопущения перегрева воды, возвращаемой в тепловую сеть. Контроль превышения Тобр активизируется с задержкой после включения вентилятора. Опасность замерзания калорифера. При срабатывании контактных датчиков защиты по воде или по воздуху система переходит в дежурный режим и загорается лампа «ОПАСНОСТЬ ЗАМЕРЗАНИЯ». После пропадания сигнала система переходит в режим прогрева и заново запускается. Авария двигателя При срабатывании контактного датчика воздушного потока или термостата перегрева двигателя в режиме вентиляции система переходит в дежурный режим и включается лампа «АВАРИЯ ДВИГАТЕЛЯ». Сброс сброса аварии осуществляется нажатием кнопки «СТОП». Засорение фильтра При срабатывании контактного датчика воздушного потока загорается лампа «ФИЛЬТР ЗАСОРЕН». И если в течение 72 часов систему не остановят и не почистят фильтр, переведет систему в дежурный режим. Воздушный клапан не открылся После подачи сигнала открытия на привод воздушного в течение 10 секунд сигнал о закрытии клапана поступает, то система переходит в дежурный режим, а лампа ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ» включается и выключается с интервалом 1 секунда. В дежурном режиме воздушные клапаны закрыты, вентиляторы приточной и вытяжной установки выключены, на щите лампы «СЕТЬ» (HL1), «ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ» (HL4) и «СТОП» (HL3)  находятся во включенном состоянии. Циркуляционный насос работает. Регулирование не осуществляется. находятся во включенном состоянии. Циркуляционный насос работает. Регулирование не осуществляется.Для запуска системы необходимо нажать кнопку «ПУСК» (SB1), расположенную на лицевой панели за дверцей щита. При этом лампа «СТОП» (HL3) выключится и включится лампа «ПУСК» (HL2) и система перейдет в режим вентиляции. При подаче напряжения на двигатель вентилятора одновременно подается сигнал на открытие воздушного клапана и в течение 10 секунд должен поступить сигнал об открытии клапана и выключится лампа «ВОЗДУШНЫЙ КЛАПАН ЗАКРЫТ» (HL4). В режиме вентиляции регулирование осуществляется по температуре приточного воздуха Тпрв, которая поддерживается равной Тпрв.зад. При поступлении сигнала с пульта пожарной охраны система переключится в дежурный режим без автоматического перезапуска при пропадании сигнала. Значения установок системы указаны в таблице 1.  Таблица 1 – значение установок системы Таблица 1 – значение установок системы

На схеме соединений изображены все устройства и элементы, входящие в состав изделия, их входные и выходные элементы (соединители, платы, зажимы и т.п.), а также соединения между этими устройствами и элементами. На схеме показано соединение всех датчиков, исполнительных механизмов, двигателей, питающих кабелей к щиту управления, а также передача этих сигналов на микроконтроллер. Дискретные датчики и исполнительные механизмы подсоединяются к щиту контрольным кабелем КВВГ, а аналоговые датчики подключаются экранированным кабелем МКЭШ. При подключении к щиту управления экраны кабелей соединяются между собой на шине заземления. Щиты управления и агрегаты систем должны быть заземлены согласно требованиям ПУЭ. Все подключенные кабели и провода должны быть промаркированы согласно проекту. В данном проекте используется значительное количество различных датчиков, приводов, контроллеров и другого оборудования систем автоматики. Однако особое внимание уделяется свободно программируемому контроллеру LOGO фирмы «Siemens», т.к. он является  основой всей системы автоматики. На остальные изделия будет дана лишь ознакомительная информация. основой всей системы автоматики. На остальные изделия будет дана лишь ознакомительная информация.Логические модули LOGO! являются компактными функционально законченными универсальными изделиями, предназначенными для построения простейших устройств автоматики с логической обработкой информации. Алгоритм функционирования модулей задается программой, составленной из набора встроенных функций. Программирование модулей LOGO!Basic может производиться с их клавиатуры без использования дополнительного программного обеспечения. Стоимостные показатели модулей настолько низки, что их применение может оказаться экономически целесообразным даже в случае замены устройств, включающих в свой состав 2 многофункциональных реле времени или 2 таймера и 3-4 промежуточных реле. LOGO! включает в себя: - устройство управления; - панель управления и индикации с фоновой подсветкой; - блок питания; - интерфейс для модулей расширения; - интерфейс для программного модуля (платы) и кабеля PC; - стандартные готовые функции, часто используемые на практике, например, функции задержки включения и выключения, импульсное реле и программный выключатель; - часовой выключатель; - цифровые и аналоговые флаги; - входы и выходы в соответствии с типом устройства. LOGO! предлагает решения различных технических задач, в том числе в электрооборудовании жилых помещений (например, освещение лестничных клеток, внешнее освещение, шторы, жалюзи, освещение витрин магазинов и т.д.), в коммутационных шкафах, в управлении машинами и  аппаратами (например, системы управления воротами, вентиляционные системы или насосы для хозяйственной воды и многое другое). аппаратами (например, системы управления воротами, вентиляционные системы или насосы для хозяйственной воды и многое другое).Все встроенные входы модулей могут использоваться для ввода дискретных сигналов. Напряжение питания входных цепей соответствует напряжению питания модуля. В некоторых моделях 2 из 8 входов имеют универсальное назначение. Они могут использоваться для ввода дискретных сигналов или аналоговых сигналов 0…10В. Применение систем кондиционирования воздуха и систем вентиляции с повышенными кратностями воздухообмена в подобных зданиях может быть экономически оправдано повышением производительности труда, снижением заболеваемости работников и сокращением текучести кадров. Для работы системы вентиляции необходима система автоматизации, которая выполняет следующие функции: - автоматическое регулирование параметров, определяющих технологический режим работы отдельных сооружений и их экономичность; - автоматическое управление основными технологическими процессами в соответствии с заданным режимом, или по заданной программе; - автоматический контроль основных параметров, характеризующих режим работы технологического оборудования и его состояние.16  Контроллер системы поддерживает температуру приточного воздуха равной заданной. Так же контроллер обеспечивает экономию теплоносителя, возвращаемого в теплосеть. Применение систем автоматизации для вентиляции и кондиционирования воздуха необходимо так, как её использование приводит к экономии энергоресурсов, защите двигателей от перегрева, защита теплообменника от замораживания.17  |