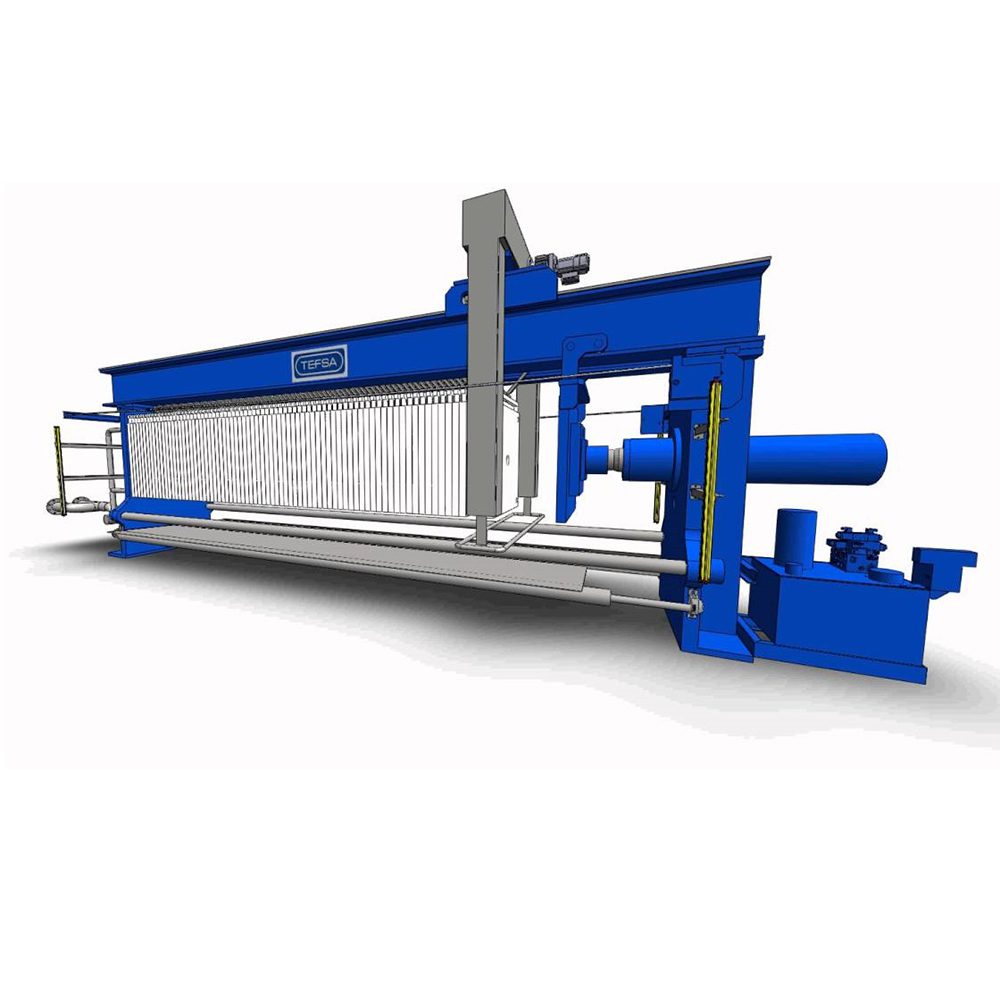

камерный фильтр пресс. Стандартная комплектация фильтрпресса

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

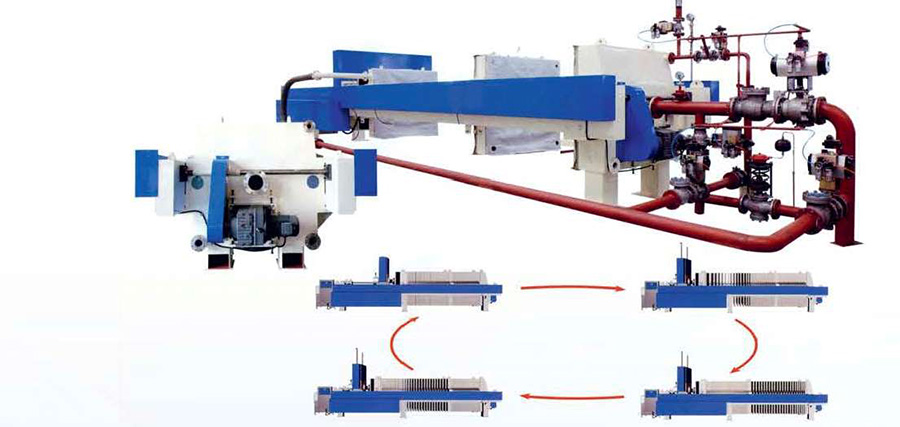

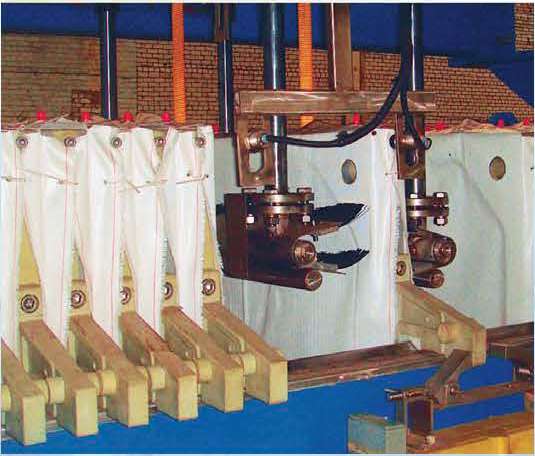

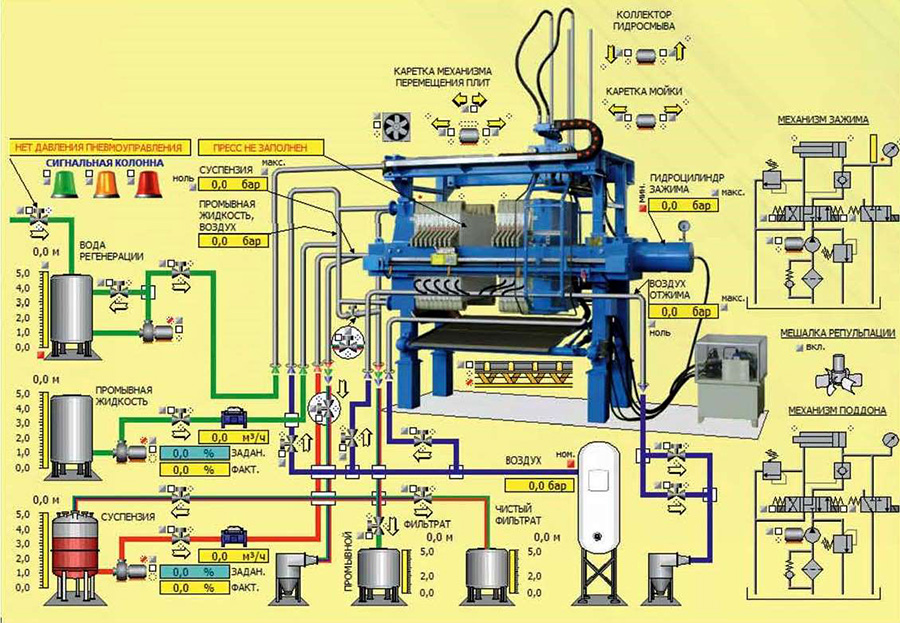

Процессы технологического фильтрования различных суспензий (пульп, шламов) широко распространены в различных отраслях промышленности. Реализация процесса фильтрования не возможна без применения фильтр-прессов. Фильтрование различных суспензий обладающих высоким гидравлическим сопротивлением, эффективная промывка и просушка осадка непосредственно в фильтре, получение продукта фильтрования с пониженной влажностью – со всем этим отлично справятся мембранные, камерные, камерно-мембранные, рамные и рамные с мембранным отжимом фильтр-прессы, которые предлагает наша компания. Фильтр-прессы предназначены для разделения на твердую и жидкую фазу средне и трудно- фильтруемых суспензий. Фильтр-прессы представляют собой набор фильтровальных плит, размещенный между передней стойкой фильтра и его нажимной плитой. Механизм зажима пакета фильтровальных плит монтируется на задней стойке фильтр пресса. Стандартная комплектация фильтр-пресса: собственно фильтр-пресс состоящий из упорной и нажимной плиты, стяжек, пакета фильтровальных плит; механизм зажима – гидравлический или электромеханический; поддон для сбора протечек при фильтровании (с гидравлическим приводом или ручной съемный); система автоматической передвижки фильтровальных плит(при помощи каретки или пакетная (цепная)); система автоматического управления на базе микропроцессора. Основные технические операции, проводимые на фильтр-прессах: зажим пакета фильтровальных плит; фильтрование; отжим осадка: промывка осадка; дополнительный отжим; просушка осадка; продувка центрального коллектора подачи суспензии; разжим пакета фильтровальных плит; выгрузка осадка.   Материал изготовления фильтр-пресса подбирается на основании требований Заказчика и по характеристике суспензий, указанной в опросном листе. Материалы изготовления узлов фильтр-пресса, контактирующего с продуктом: углеродистая сталь; нержавеющая сталь; углеродистая сталь, облицованная нержавеющей сталью; полипропилен. Исполнение механизма зажима пакета фильтровальных плит на фильтр-прессах: гидравлический при помощи гидроцилиндра; электромеханический; ручной. В зависимости от типа крепления фильтровальных плит фильтр-прессы бывают: с боковой подвеской; с верхней подвеской. Отвод фильтрата: открытый – фильтрат отводится в сборной желоб с каждой плиты через отводное колено или отводной вентиль; закрытый – фильтрат собирается в канале, образуемого пакетом фильтровальных плит, и выводится через фланцевые соединения. В зависимости от свойств отфильтрованного осадка механизм передвижки фильтровальных плит может быть изготовлен в следующих исполнениях: 1. Пакетная выгрузка – при фильтровании легко фильтруемых суспензий, где твердая фаза легко отделяется от фильтровальной салфетки. 2. Последовательная, при помощи каретки – при фильтровании труднофильтруемых суспензий, где твердая фаза плохо отделяется от фильтро- вальной салфетки. 3. Ручная.  Система управления фильтр-прессаСистема управления фильтр-пресса предусматривает использование промышленного микропроцессора, совместимого с общепроизводственными АСУ ТП. Система управления предназначена для обеспечения управления работой узлов и механизмов в целом в соответствии с циклограммой технологического процесса. Система управления обеспечивает работу в автоматическом режиме без вмешательства обслуживающего персонала.  В качестве признака для классификации камерных фильтр прессов чаще всего используется конструкция пакета фильтрующих плит. При этом различают: камерный тип Данные фильтры применяется для «простой» очистки взвесей, где не ставятся требования по качеству осадка, не требуется промывка, а также когда необходимо отделения осадка с высоким гидросопротивлением; мембранный тип Такая конструкция позволяет улучшить процесс очистки и использовать промывку, отжатие и осушение осадка. Мембранные пресс-фильтр в основном применяются в высокотехнологичных отраслях, где предъявляются высокие требования к качеству очистки фильтрата. комбинированный тип Подобные фильтры сочетают в себе преимущества вышеописанных схем и отличаются высокой эффективностью при сравнительной простоте конструкции и низкой стоимости фильтра в целом. Такие фильтры могут применяться в высокотехнологичных отраслях, но за счёт низкой цены распространены и в «обычных» сферах промышленности. принцип действия Процесс фильтрации в камерном фильтр-прессе осуществляется за счёт принудительной подачи суспензии внутрь группы плотно пригнанных друг к другу фильтрующих плит, обтянутых пористой тканью. Частички твёрдой фазы суспензии удерживаются поверхностью фильтровальной ткани, в то время как жидкость свободно просачивается сквозь поры ткани и через специальную систему каналов отводится из фильтра. В свою очередь, собирающийся на поверхности фильтрующих плит осадок периодически удаляется – для этого осуществляется раскрытие фильтра и съём осадка при помощи вибромеханизма и скребковых ножей. Таким образом, рабочий цикл включает шесть операций. Принудительная подача суспензии, осуществляемая при сжатых плитах фильтра. Суспензия пропускается сквозь фильтрующую ткань и сливается в дренажное отверстие в корпусе расположенной ниже плиты. Для самой нижней плиты дренажное отверстие ведёт к сливу фильтрата. Отжим скапливающегося на ткани осадка при помощи специальной резиновой диафрагмы. С этой целью на диафрагму подаётся вода под давлением; Фаза промывки; Просушка осадка сжатым воздухом; Размыкание фильтрующих плит; Выгрузка осадка (при помощи механизма передвижения фильтрующей ткани). Контроль и управление агрегатом осуществляется автоматически по жёстко заданной программе. Однако в условиях промышленности возможно существенное изменение свойств фильтруемых суспензии (к примеру, концентрации твёрдой фазы, вязкости жидкости, дисперсного состава, а также степени загрязнения фильтрующих перегородок и т.п.). Поэтому для корректировки работы реализуется алгоритм адаптивного управления. Основные параметрыПлощадь фильтрующих элементов – до 1400 м2 и выше; Внутренний объём камер фильтрования – более 40 м3; Рабочая высота осадка – от 5 до 60 мм; Диапазон рабочей температуры: от -30 до +180 °С; Входное давление суспензии – до 3 МПа; Давления прессования шлама – до 6 МПа. 3.1 Применение и преимуществаКамерные фильтр прессы используются для разделения тонкодисперсных взвесей с долей твёрдой фазы в пределах 6-600 кг/м3, а также для фильтрования суспензий, образующих плотный осадок с высоким гидравлическим сопротивлением. Простая конструкция и высокая универсальность камерных фильтр-прессов определяют их широкое применение во многих отраслях: энергетике, химической и горнодобывающей промышленности, металлургии, медицине (фармацевтике), пищевом производстве, при изготовлении хрусталя и керамики, и т.д. Очистка шламовых вод и водоподготовка также могут осуществляться с их помощью. Основными достоинствами камерных фильтр прессов являются большая фильтрующая поверхность, а также возможность использовать довольно большое давление. Это позволяет выполнять фильтрацию различных труднофильтруемых материалов. К тому же такие фильтрпрессы легко контролировать и промывать. Помимо этого, камерные фильтрпрессы имеют возможность оснащения защитой от коррозий, а также невысокую стоимость. отличие от агрегатов рамного типа, данные фильтры имеют меньшую по размерам камеру для сбора осадка. При этом максимальное давление фильтрования у них выше, поэтому данный тип агрегатов используется для работы с труднофильтруемыми суспензиями. Наличие специального механизма зажима позволяет организовать полностью автоматическую выгрузку осадка. Это возможно за счет вертикальной конструкции, и оснащения движущимся полотном для сбора осадка. Конструкция включает в себя набор фильтрующих плит, установленных между верхней (упорной) и нижней (нажимной) плитой. Нижняя упорная плита имеет механизм зажима, состоящего из гидравлического цилиндра и клинового запирающего устройства. Упорные плиты стягиваются специальными болтами. Фильтрующая плита состоит из корпуса и рамки, между которыми при помощи болтовых соединений зажата резиновая диафрагма. В корпусе имеется дренажное отверстие с пластмассовым основанием. Внутренне пространство плиты при помощи патрубка соединяется с втулкой сливного блока, а полость рамки – с втулкой блока подачи суспензии. Между фильтрующими плитами на специальных роликах зигзагообразно проложена фильтровальная ткань. В процессе выгрузки осадка ткань скользит по роликам, отделяя и сбрасывая осадок с обеих сторон фильтра. Дополнительная очистка ткани осуществляется при помощи ножей, смонтированных на опорах роликов. Движение фильтровальной ткани осуществляется с помощью электродвигателя и редуктора, соединённого клиноременной передачей с приводным барабаном. Специальное устройство обеспечивает постоянное усилие натяжения ткани. Для устранения поперечного смещения ткани предусмотрен регулировочный ролик. Очистка фильтровальной ткани осуществляется в камере регенерации. Остатки осадка удаляются при помощи валков активатора, ножей очистки и трубки для струйной промывки ткани. Регенерационная камера вступает в работу во время цикла сброса осадка. Промывочная жидкость подаётся в систему орошения по коллектору и втулкам, образованным соответствующими полостями при замыкании плит. Блок слива фильтрата устроен аналогично блоку подачи – и располагается симметрично ему (с противоположной стороны корпуса фильтра). Коллектор для подачи воды расположен в районе левой задней стойки корпуса фильтра. Модификацией вышеописанной конструкции является многоярусный фильтр-пресс с бумажным фильтрующим элементом (специальной лентой). Такие фильтры используются для очистки малоконцентрированных взвесей, для которых практически невозможна последующая регенерация фильтрующих перегородок. В многоярусном прессе перегородками служит бумажная лента, сматываемая с рулонов, закреплённых возле каждой фильтрующей плиты. Таким образом, бумажная лента играет роль одноразовой фильтрующей перегородки. Плотная ткань, сшитая в виде мешка, натягивается на плиту. При этом, края вырезов прижимаются к плите при помощи фланцев и пробок. Фильтрат, проходящий через фильтрующую ткань, стекает по стенкам каналов и плит. Промывка осадка в таких фильтр прессах происходит так же, как и в рамных. Камерные фильтр прессы применяются реже, чем рамные. Причина в том, что заправка фильтрующих тканей в таких фильтрах более сложная. К тому же осадок, который получается в результате фильтрования, имеет меньший объем. Камерные фильтр прессы используются для фильтрации суспензий, способных забивать узкие каналы. Поэтому их фильтрование через рамные фильтр прессы невозможно. Описание цикла и отдельных фаз процесса: Рабочий цикл камерного фильтр-пресса1. Закрытие фильтр-пресса. Начало цикла работы фильтр-пресса состоит в сжимании пакета плит при помощи гидравлического цилиндра. При этом внутри между соседними плитами образуются фильтровальные камеры, в которых в процессе накапливается твердая фаза. 2. Подача суспензии и заполнение камер. Суспензия под давлением закачивается по каналу подачи в камеры фильтр-пресса. При этом фильтрат проникает через фильтровальную ткань и по дренажному каналу удаляется из фильтр-пресса, а твердая фаза задерживается фильтровальной тканью и наполняет камеру. При дальнейшем заполнении камер осадком расход суспензии снижается, а количество выделяемого фильтрата уменьшается. 3. Фильтрация при давлении до 16 бар. Для обезвоживания осадка и достижения требуемого уровня влажности производится выдержка максимального уровня давления нагнетания. 4. Продувка центрального канала. На данном этапе работы фильтр-пресса давление нагнетания сбрасывается, а подающий канал продувается сжатым воздухом от остатков суспензии. 5. Выгрузка кека.  Под воздействием гидравлической системы пакет плит раздвигается, и образовавшаяся плита кека выпадает из камеры в приемную емкость. Фильтрат, проходящий через фильтрующую ткань, стекает по стенкам каналов и плит.  Плотная ткань, сшитая в виде мешка, натягивается на плиту. При этом, края вырезов прижимаются к плите при помощи фланцев и пробок. Фильтрат, проходящий через фильтрующую ткань, стекает по стенкам каналов и плит. Промывка осадка в таких фильтр прессах происходит так же, как и в рамных. Камерные фильтр прессы применяются реже, чем рамные. Причина в том, что заправка фильтрующих тканей в таких фильтрах более сложная. К тому же осадок, который получается в результате фильтрования, имеет меньший объем. Камерные фильтр прессы используются для фильтрации суспензий, способных забивать узкие каналы. Поэтому их фильтрование через рамные фильтр прессы невозможно. Площадь поверхности фильтрации может составлять от 2 до 800 м 2 . Входное давление суспензии – до 2 МПа. Рамы и плиты изготовляются из чугуна, стали или стали с антикоррозионным покрытием. В конструкции фильтров также используются сплавы алюминия, титана, применяются изделия из резины и пластмассы. Основная конструкция включает в себя: раму, фильтровальные плиты, фильтровальную ткань, гидравлическую станцию, систему управления на базе ПЛК. Фильтровальные плиты и рамы образуют камеру, суспензия (пульпа) нагнетается в камеру, где формируется фильтровальный кек (осадок), а фильтрат вытекает через отверстия в фильтровальных плитах. Автоматический фильтр-пресс работает в периодическом режиме (партиями), что означает, что его работа приостанавливается для выгрузки кека (осадка) до того, как поступит новый объём суспензии. Цикл фильтрации занимает от 20 минут до 2 часов в зависимости от различных характеристик фильтровального материала. Существует 3 типа фильтр-прессов: с текстурированными плитами, рамные, а также вертикальные. К преимуществам нашего фильтр-пресса (фильтр. плит) относится стабильная производительность, простая эксплуатация, точные размеры, выдерживание высокого давления и температур. Процесс периодического фильтрования (сжатие---загружаемый материал---фильтрование---выгрузка кека) Сжатие фильтровальных плит: при нажатии кнопки "старт" на шкафе управления с ПЛК концевые подвижные плиты активируются гидравлическим зажимным устройством. Заполнение: Суспензия (пульпа) нагнетается в камеру поочерёдно, фильтрование заканчивается при заполнении камер кеком. Разжатие: подвижная плита перемещается назад для высвобождения первой фильтровальной камеры. Кек опадает с плит под воздействием силы тяжести. Автоматическая система вытягивает плиты одну за другой Промывка: следует проводить после 15-100 циклов (партий) Техническое описание фильтр-пресса

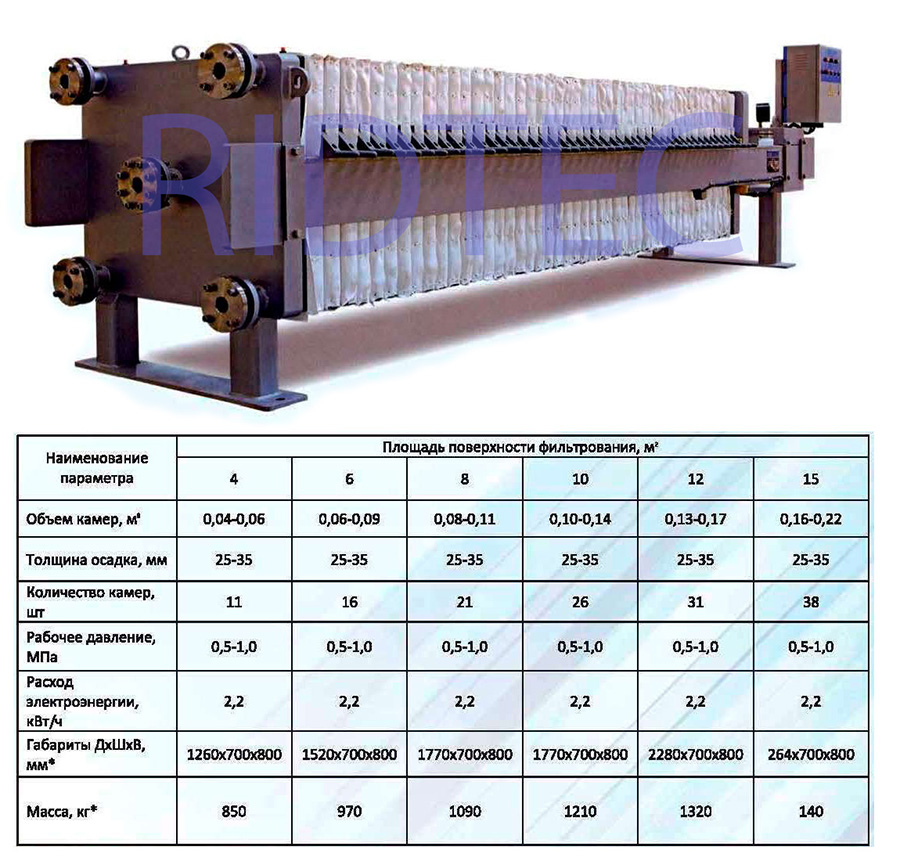

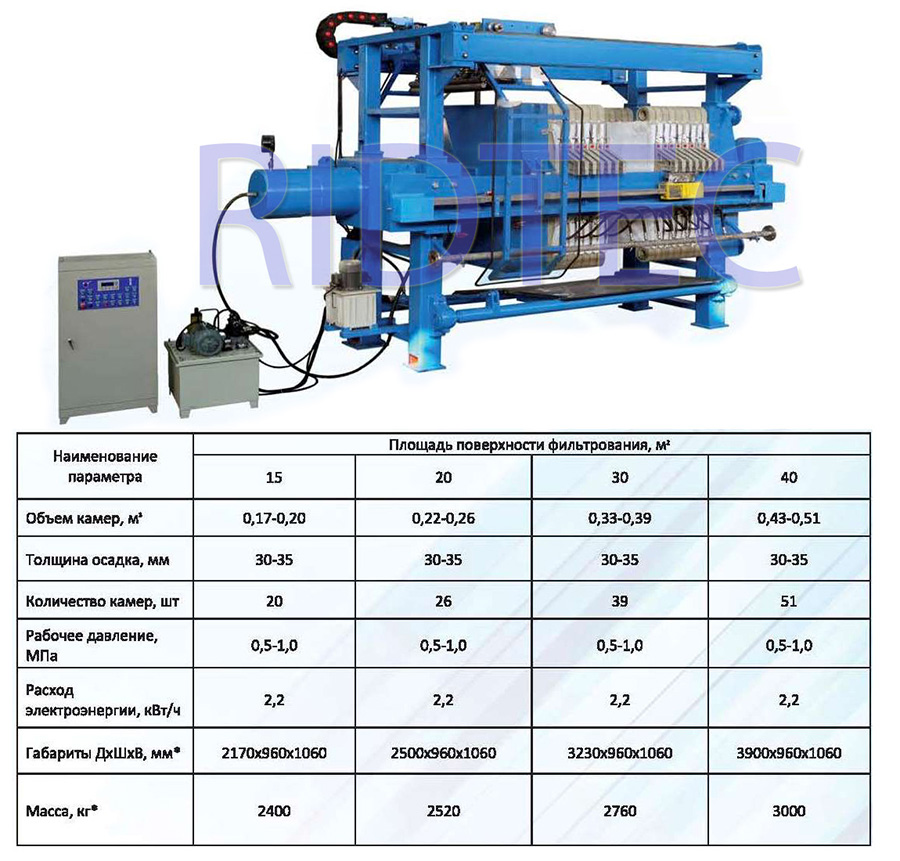

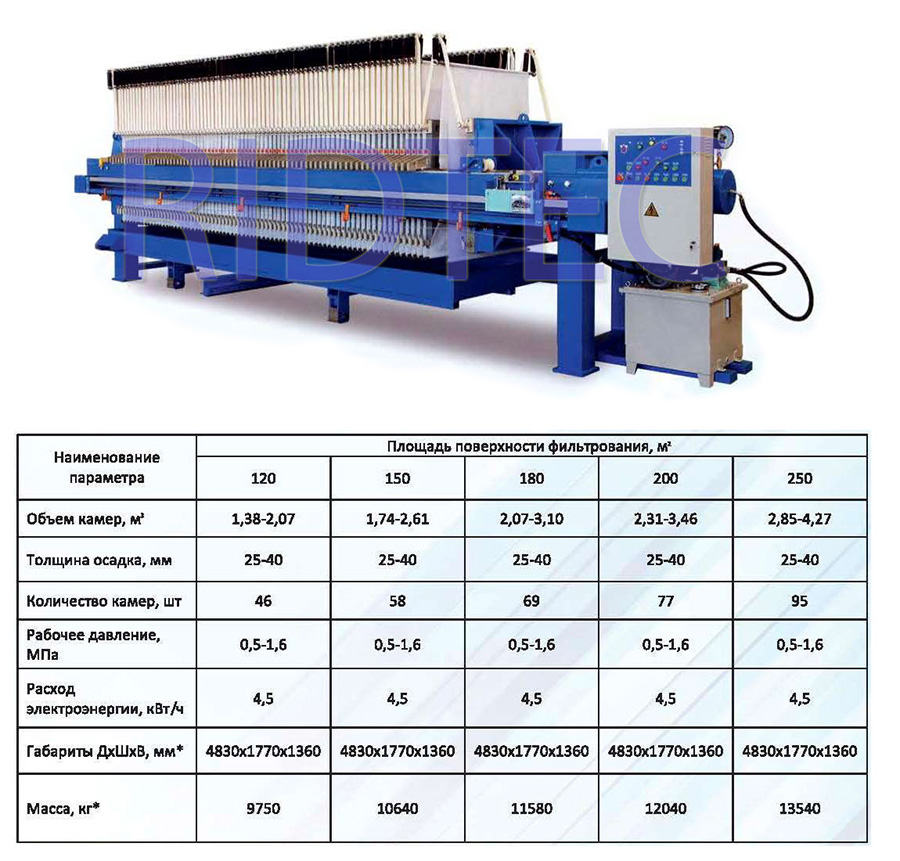

Камерный фильтр пресс состоит из фильтровальных плит, имеющих выступы по краям. Плиты, прижатые друг к другу, создают отдельные попарно соединенные камеры. Центральные отверстия, находящиеся в плитах, образуют, таким образом, соединительный канал для всех камер пресса. Именно через этот канал происходит нагнетание суспензии. Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 500×500 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 800×800 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1000×1000 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1000×1000 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1250×1250 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1500×1500 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1600×1600 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1500×2000 Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 2000×2000     |