|

|

НГДУ_ТН_Аслаев М.К.._ПТО_п.14_Л600х12_20_Н1_РД. Сургутский аттестационный центр по сварочному производству

СУРГУТСКИЙ АТТЕСТАЦИОННЫЙ ЦЕНТР ПО СВАРОЧНОМУ ПРОИЗВОДСТВУ

СУР - 1ЗАЦ (ООО АЦ «НАКС – Западная Сибирь»)

Практическое задание

|

ФИО кандидата Аслаев Марат Камилович

|

Место работы НГДУ «Талаканнефть»

|

Уровень профессиональной подготовки II уровень

|

Вид производственной деятельности: Руководство и технический контроль за производством сварочных работ

|

Заявленная область аттестации (ТУ ОПО): ПТО п. 14

|

Дата выдачи задания: 04.04.2022

|

Руководящий документ

( ГОСТ, СНиП, РД, СП требований по сварке и контролю)

|

РД 03-495-02; ГОСТ 5264-80; ГОСТ 1050-2013; ГОСТ 7512-82, ГОСТ 9466-75, ГОСТ 9467-75, РД 24.090.97-98, РД 36-62-00, ГОСТ Р ИСО 17637-2014, ГОСТ 19903-2015

|

ЗАДАНИЕ 1

В соответствии с исходными данными

разработать технологическую карту (процесс) сварки конструкции (сварного соединения)

|

ЗАДАНИЕ 2

В соответствии с исходными данными заполнить таблицу Область распространения аттестации сварщика по «Технологическому регламенту проведения аттестации сварщиков и специалистов сварочного производства» (ПРИЛОЖЕНИЕ 2 )

|

ИСХОДНЫЕ ДАННЫЕ

|

Наименование

|

Данные

|

Способ сварки (шифр по ISO 4063))

|

РД (111)

|

Тип изделия

|

Л [Р]

|

Типоразмер

|

Диаметр

|

длина

|

толщина

|

толщина

|

600

|

12

|

12

|

Марка сталей по ГОСТ

Группа материалов

|

20 по ГОСТ 1050-2013

М01 [W01]

|

Тип соединения по ГОСТ

|

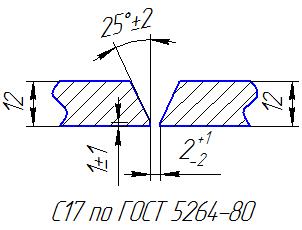

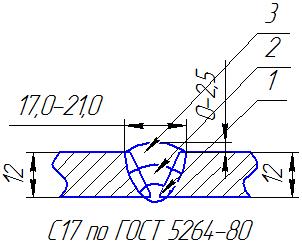

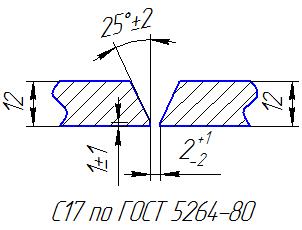

С17 по ГОСТ 5264-80

|

Тип шва

|

СШ [BW]

|

Вид соединения

|

ос (бп) [ss (nb)]

|

Положение при сварке

|

Н1 [PА]

|

Условия сварки (температура, монтаж, цех)

|

-100С

|

Сварочные материалы

|

Э42А УОНИ-13/45

|

Инструмент и технологическая оснастка

|

Комплект ВИК, линейка измерительная 400 мм; УШС-3, лупа, скребок, пост газовой резки, угольник, угловая шлифмашинка, дисковая щетка, напильник, шлакоотделительный молоток, зубило, термометр контактный, щетка металлическая, защитный щиток сварщика

|

Сварочное оборудование

|

Сварочный выпрямитель ВД-306

|

Операционная технологическая карта сборки и сварки стыков.

|

Диаметр (длина) стыкуемых элементов, мм

|

Толщина стенки, мм

|

Стыкуемые элементы

|

Шифр карты

|

600

|

12

|

Л+Л [Р+Р]

|

РД

|

-

|

М01

|

-

|

S

|

х

|

12

|

-

|

С17

|

(указать диаметр стыкуемых труб или длину элементов)

|

(указать толщину стыкуемых элементов)

|

(указать тип стыкуемых элементов)

|

(указать способ сварки, группу материалов, типоразмер свариваемых элементов, тип соединения)

|

Характеристика свариваемых деталей

|

Сварочные материалы

|

Конструкция соединения и конструктивные элементы сварного шва

|

Предварительный подогрев

|

Вид и номер детали

|

Диаметр (длина) детали, мм

|

Толщина детали, мм

|

Марка стали

|

Нормативный предел

прочности (кгс/мм2, МПа) по НД

|

Эквивалент

углерода (при необходимости), %

|

Э60

УОНИ-13/65, Ø 2,5-3,0 мм

|

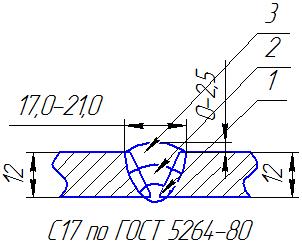

Эскиз 1. Конструкция соединения

Эскиз 2. Конструктивные элементы шва

|

Не требуется

(заполняется при необходимости, указанной в НД)

|

1

Лист

|

600

|

12

|

20

|

410

|

0,31

|

2

лист

|

600

|

12

|

20

|

410

|

0,31

|

РЕЖИМЫ СВАРКИ

|

Сварочные слои

|

Тип электрода

|

Марка, диаметр

электрода, мм

|

Температура (град. С) и время прокалки (час) электродов

|

Род/полярность тока

|

Сварочный ток, А

|

1 (корневой)

|

Э42А

|

УОНИИ-13/45, Ø 2,0

|

350ºС в течении 1,0 часа

|

Постоянный, обратная

|

80÷100

|

2 (заполняющий)

|

Э42А

|

УОНИИ-13/45, Ø 4,0

|

Постоянный, обратная

|

90÷120

|

3 (облицовочный)

|

Э42А

|

УОНИИ-13/45, Ø 4,0

|

Постоянный, обратная

|

90÷120

|

|

(форма таблицы является примерной и должна меняться в соответствии с применяемым способом сварки)

|

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ И РЕКОМЕНДАЦИИ

|

Обозначение положения сварки: нижнее (Н1).

Тип шва – стыковой.

Количество сварщиков: 1 сварщик

Сборка деталей или сборочных единиц должна производиться только после проверки правильности их установки, сборки (контроль ОКТ, БТК).

При многослойной сварке каждый слой шва должен быть перед наложением последующего слоя очищен от шлака и брызг металла. Участки слоев шва с порами и недопустимыми дефектами (раковинами и трещинами) должны быть вырублены до чистого металла.

Рабочее место сварщика, а также свариваемая поверхность конструкции должны быть ограждены от дождя, снега и сильного ветра.

Не разрешается зажигать дугу на основном металле вне границ шва, а также выводить кратер на основной металл.

При перерыве процесса сварки, возобновлять его разрешается только после очистки концевого участка шва длиной не менее 50 мм и кратера от шлака. Кратер должен быть заплавлен (заварен).

Сварка конструкций из низколегированных сталей должна производиться при температуре окружающего воздуха не ниже минус 20 градусов цельсия для конструкций с толщиной стенки до 16 мм включительно, с обеспечением необходимых условий защиты от осадков, ветра и сквозняков.

По окончании сварки швы и прилегающие к ним зоны должны быть очищены от шлака, брызг и натеков металла, а выводные планки (при наличии) удалены термической резкой. Ширина зоны очистки устанавливается технологическим процессом, но не менее 20 мм по обе стороны от оси шва.

Сварщик обязан проставлять присвоенный ему номер или условный знак (клеймо) рядом с выполненным им швом. Место клеймения и способ нанесения указываются в конструкторской документации.

|

(необходимо указать количество сварщиков, направление сварки, условия снятия центратора или другого сборочного приспособления, какова должна быть межслойная температура (при наличии указаний в НД), когда следует перемещать свариваемые элементы, можно ли оставлять стык незавершенным, мероприятия по защите изоляции (при наличии указаний в НД), применение термоизолирующих средств, способ крепления обратного кабеля к свариваемым элементам, необходимость применения укрытий и защиты зоны сварки, способ и место клеймения стыка, мероприятия по устранению недопустимых дефектов, выявленных в процессе сварки)

|

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

|

№

п.п.

|

Операция

|

Содержание операций

|

Оборудование и оснастка

|

|

Входной контроль свариваемых материалов

|

Все материалы, применяемые для изготовления грузоподъемных машин, должны соответствовать требованиям стандартов или технических условий.

Соответствие применяемых материалов стандартам или техническим условиям должно подтверждаться сертификатами предприятия-поставщика. При отсутствии сертификатов или при недостаточном количестве необходимых данных в них материал может быть использован для изготовления грузоподъемных машин после проведения дополнительных испытаний, необходимых для установления соответствия материала требованиям или техническим условиям.

Качество металла, применяемого для изготовления расчетных элементов сварных несущих металлоконструкций и деталей, должно быть подтверждено только сертификатами предприятий - поставщиков металла.

Входной контроль металла (листов, профильного проката) и конструктивных элементов

металлоконструкций зданий, поступающих на предприятие для изготовления, укрупнения и монтажа, включает:

проверку наличия сертификата или паспорта, полноты приведенных в нем данных и соответствия этих данных требованиям стандарта, технических условий, проектной или конструкторской документации;

проверку наличия заводской маркировки и соответствия ее сертификатным или паспортным данным;

осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений,

выводящих толщину металла за пределы минусовых отклонений, регламентированных ГОСТ 19903-2015 (0 ÷ -0,8 мм, при толщине листов 12 мм: 11,2-12,0 мм)

|

Комплект ВИК, линейка измерительная 400 мм; УШС-3, лупа 3-7 кратная

|

|

Очистка и подготовка кромок свариваемых деталей

|

Перед подачей в производство металлопрокат должен быть очищен от загрязнений, просушен и выправлен.

Правку металлопроката в холодном состоянии разрешается проводить при радиусе кривизны не менее 50s (600 мм для толщины стенки 12 мм) или стреле прогиба не более 400s (для толщины стенки 12 мм равно 4800 мм.

При радиусе кривизны меньшем или стреле прогиба большей, чем значения, указанные выше, правку проката следует производить в горячем состоянии при общем или местном нагреве до температур от 900 до 1000 °C включительно для низколегированных сталей

Правка проката наплавкой валиков запрещается.

Допуск плоскостности поверхности деталей, изготовленных из листа, посте правки должен составлять не более 2 мм для толщин стенки свыше 4 мм до 8 мм включительно.

Вырезка заготовок элементов металлоконструкций из проката допускается любым промышленным способом резки, в соответствии с конструкторской документацией.

Способ резки заготовок расчетных элементов сварных металлоконструкций назначается с учетом оптимального соотношения механических свойств кромок и качества их поверхности.

Заготовки элементов металлоконструкций из проката с расслоениями и трещинами на поверхности реза, для изготовления, ремонта и реконструкции металлоконструкций не допускаются.

Поверхность реза несущих и вспомогательных элементов металлоконструкций, подлежащая сварке, после термической резки должна быть очищена от грата, шлака и брызг.

|

Скребок, щетка металлическая, пост газовой резки, угольник, линейка металлическая 400 мм, УШС-3, угловая шлифмашинка, дисковая щетка, напильник

|

|

Сборка свариваемых деталей

|

Сборка стальных конструкций при изготовлении, ремонте и реконструкции должна производиться на стендах или в условиях, исключающих возможность смещения свариваемых кромок и деформации собираемых сборочных единиц и конструкций.

Сборка конструкций должна производиться только из тщательно выправленных заготовок и деталей.

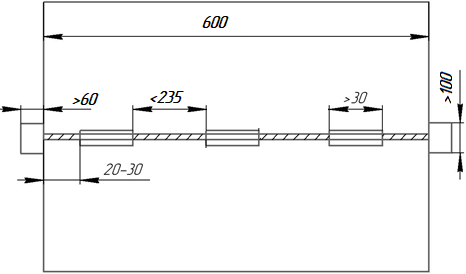

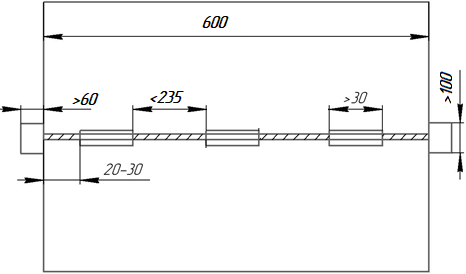

Для выполнения сварных стыковых соединений должны быть предусмотрены выводные технологические планки. Размеры выводных планок должны быть:

- длина не менее 100 мм;

- ширина не менее 60 мм;

- толщина, равная толщине свариваемых элементов.

Допускается смещение свариваемых кромок элементов в плоскости перпендикулярной оси шва в стыковых соединениях, не более:

- для элементов толщиной свыше 4,0 до 10 мм включительно - 1,0 мм;

Собранные на стендах или в приспособлениях металлоконструкции после проверки положения их элементов должны закрепляться при помощи прихваток, струбцин, пневматических, винтовых или гидравлических зажимов.

Длина прихваток на несущих элементах (сборочных единицах) металлоконструкции должна быть не менее 30 мм. Размер прихваток по высоте выполнять не менее 0,75К (К - толщина элементов свариваемых встык). Для толщины стенки 12 мм высота прихваток должна составлять не менее 6 мм

Прихватки, накладываемые для соединения деталей должны размещаться в местах расположения сварных швов и должны быть переплавлены в процессе ведения сварки. Перед выполнением сварного шва шлак прихваток должен быть удален.

Выполнение прихваток элементов конструкций при сборке перед сваркой с применением электродов или электродной проволоки, более низких марок, чем применяемые для сварки, запрещается.

Прихватки при сборке перед сваркой, накладываемые на расчетные элементы металлоконструкций должны выполнять сварщики, имеющие удостоверения на право производства указанных работ.

Отклонение от перпендикулярности торца листа, мм

|

Высота прихватки, мм

|

Протяженность прихватки, мм

|

Число прихваток

|

Расположение по периметру

|

-

|

Не менее 6 мм

|

Не менее 30

|

3

|

Равномерно по длине. Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов

|

|

Сварочный выпрямитель ВД-309, угловая шлифмашинка, металлическая щетка, шлакоотделительный молоток, зубило

|

|

Предварительный подогрев

(просушка)

|

Ручная сварка стальных металлоконструкций из низколегированных сталей должна производиться без подогрева при температуре воздуха не ниже минус 20 градусов при толщине стенки до 16 мм включительно..

Сварку при отрицательной температуре (без подогрева) следует выполнять теми же электродами и сварочной проволокой, что и при положительной температуре.

|

|

|

Сварка деталей

|

Зачистить прихватки и обработать шлифовальным кругом начальный и конечный участки каждой из них.

Выполнить сварку корневого слоя шва согласно разделу «Режимы сварки»; Сварку начинать и заканчивать на выводных планках.

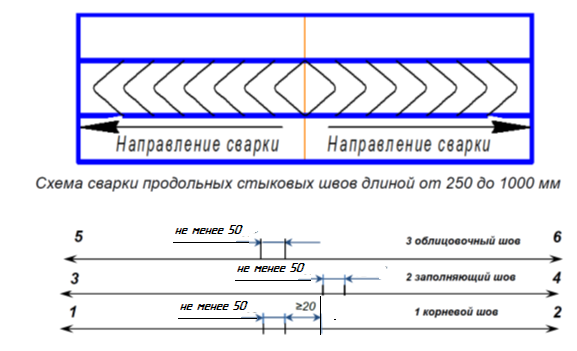

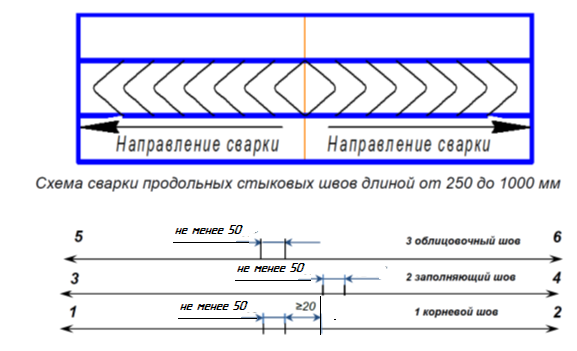

Порядок сварки корневого и последующих слоев указан на рис. 2. Приложения 1.

При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм

Зажигание дуги производить только в разделке или с ранее сваренного участка шва;

Тщательно зашлифовать абразивным кругом корневой слой шва;

Осуществить визуальный контроль корневого слоя шва.

Выполнить сварку заполняющего и облицовочного слоя шва согласно разделу «Режимы сварки»;

Производить послойную зачистку слоев от шлака и брызг;

Выровнять шлифмашинкой или напильником видимые грубые участки поверхности облицовочного слоя шва и зачистить прилегающую поверхность листа.

Осуществить визуальный контроль.

|

Сварочный выпрямитель ВД-309, угловая шлифмашинка, пост газовой резки, металлическая щетка, шлакоотделительный молоток, зубило, напильник

|

|

Контроль качества

|

6.1.

|

Визуальный и измерительный контроль

|

Шифр нормативного документа

|

Объём контроля, %

|

Недопустимые дефекты, их размеры

|

РД 24.090.97-98

ГОСТ Р ИСО 17637-2014

|

100

|

Внешнему осмотру должны подвергаться 100 % сварных соединений. Форма и размеры сварных швов должны соответствовать требованиям соответствующих стандартов, чертежам.

Недопустимыми дефектами сварных соединений и швов, выявленными внешним осмотром, являются:

- трещины всех размеров и направлений;

- местные наплывы общей длиной более 10 мм на участке шва 1000 мм;

- подрезы глубиной более 0,5 мм при толщине наиболее тонкого из свариваемых элементов до 20 мм включительно;

- поры в количестве более 4 штук на длине шва 100 мм, при этом максимальный размер пор не должен быть более 1,2 мм, при толщине свариваемых элементов свыше 8,0 мм,

- скопление пор в количестве более 5 штук на 1 см2 площади шва, при этом максимальный размер любой из пор не должен быть более 1 мм;

- незаваренные кратеры;

- прожоги и свищи.

В стыковых сварных соединениях разность высот гребешка и впадины поверхности шва в любом сечении по его длине не должна быть более допуска на выпуклость шва. Частота чередования гребешков и впадин на единицу длины шва не регламентируется.

|

|

Лупа, набор ВИК, линейка измерительная 400 мм, УШС-3, фонарь

|

6.2.

|

Контроль неразрушающими методами

(РК)

|

Шифр нормативного документа

|

Объём контроля, %

|

ГОСТ 7512-82

РД 24.090.97-98

|

100%

|

|

Рентгеновский аппарат, линейка измерительная 400 мм

|

Кандидат

|

|

Аслаев М.К.

|

|

(подпись)

|

(Ф.И.О.)

|

Оценка выполнения задания

|

|

|

(удовлетворительно/неудовлетворительно)

|

Член аттестационной комиссии

|

|

|

|

(подпись)

|

(Ф.И.О.)

|

Дата принятия задания

|

|

ПРИЛОЖЕНИЕ 1

Эскиз 3. Расположение и размер прихваток.

(указать количество прихваток, их длину, высоту, расположение по периметру (длине) свариваемых элементов)

Эскиз 4. Направление сварки

(указать направление сварки слоев шва, количество слоев, смещение соседних слоев, перекрытие «замков» шва)

ПРИЛОЖЕНИЕ 2

Область распространения аттестации сварщика по «Технологическому регламенту проведения аттестации сварщиков и специалистов сварочного производства»

|

Параметры сварки

|

Обозначение условий сварки

|

Область распространения

|

Способ сварки

|

РД [111]

|

РД [111]

|

Вид деталей

|

Л(Р)

|

Т, Т+Л, Л [T, T+P, P]

|

Типы швов

|

СШ [BW]

|

СШ, УШ [BW, FW]

|

Группа свариваемых материалов

|

М01 [W01]

|

М01 [W01]

|

Присадочный материал

|

Б [B]

|

А, РА, Р, РБ, РЦ, Б [A, RA, R, RB, RC, B]

|

Толщина деталей, мм

|

12

|

От 3мм до 24 мм

|

Наружный диаметр

Т (Т), мм

Длина Л (Р), мм

|

600

|

* Для труб диаметром 150 мм и выше

|

Положение сварки

|

Н1 [PА]

|

Т [T]* –Н1, Н2 [PA,PB]

Л [P] – Н1,Н2 [PA,PB]

|

Вид соединений

|

оc(бп)

ss(nb)

|

ос(сп,бп), дс(зк,бз)

ss(mb,nb), bs(gg,ng)

| |

|

|

Скачать 143.26 Kb.

Скачать 143.26 Kb.