Сушка руды. Руда Сушильные установки. Сушильные установки

Скачать 37.92 Kb. Скачать 37.92 Kb.

|

|

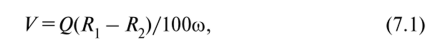

Сушильные установки Сушка — это процесс термического обезвоживания испарением посредством передачи тепла от потока теплоносителя к поверхности твердых частиц. Для сушки концентратов наибольшее распространение получили барабанные сушилки, трубы-сушилки и сушилки «кипящего» слоя. При сушке концентратов, получаемых в небольших количествах (оловянные, молибденовые), используют шнековые сушилки с электроподогревом и барабанные с косвенным нагревом. Сушильная установка представляет собой сложный технологический агрегат, состоящий из топочных, пылеулавливающих и тягодутьевых устройств, сушильных аппаратов, дозирующего, транспортного и запорного оборудования. Барабанные сушилки. Барабанные газовые сушилки широко применяются на фабриках большой производительности для сушки рудных, нерудных, угольных концентратов и других продуктов. Они бывают прямоточными и противоточными. Наибольшее распространение получили прямоточные сушилки, работающие на дымовых газах. Они обладают высокой надежностью в работе при сушке как сыпучих материалов, так и вязких, липких материалов. Барабанные сушилки являются аппаратами непрерывного действия. Сушилка представляет собой сварной барабан диаметром от 1 до 3,5 м, длиной 4—27 м в зависимости от типоразмера. Барабан устанавливается бандажами на опорные ролики с углом наклона от 1 до 5 ° в сторону разгрузочной камеры. Приводится во вращение венцовой парой от привода, скорость вращения 1—6 мин-1. Для разрыхления продукта внутри барабана установлены гирлянды из свободно подвешенных якорных цепей, между которыми размещены секторные лопастные насадки. Влажный продукт подается на приемно-винтовые насадки, предназначенные для равномерного распределения шихты по поверхностям цепных гирлянд. Провисание цепей и вращение барабана обусловливают колебания цепей относительно друг друга, при этом продукт интенсивно разрыхляется и сушится. Лопастные насадки подхватывают со дна барабана материал, поднимают его и пересыпают на соседнюю цепную гирлянду. Высушенный продукт перемещается к разгрузочной камере, из которой выгружается с влажностью от 1,5 до 8%. Типоразмер барабанной сушилки обычно выбирают путем расчета необходимого ее объема исходя из рекомендуемой напряженности по испаряемой влаге [ 1 —4]:  где V — общий объем сушилки (сушилок), м3; Q — масса сушимого материала (по твердой фазе), т/ч; /?, и R2 — влажность материала до и после сушки, %; со — напряженность сушилки по испаряемой влаге, т/(ч • м3). Ориентировочные напряженности по испаряемой влаге барабанных сушилок приведены в табл. 7.21 [4]. Таблица 7.21 Напряженность объема барабанных сушилок по испаряемой влаге при сушке различных продуктов

Диаметр барабана сушилки следует выбирать таким, чтобы скорость горячих газов на выходе не превышала 1,5—2,5 м/с. Типовой расчет барабанных сушилок производится по специальной литературе. Трубы-сушилки. Используются для сушки мелких материалов небольшой плотности (уголь и др.), а также иногда для окончательной сушки очень мелких рудных концентратов. Крупность материала, поступающего в трубу-сушилку, составляет 0— 13 мм, причем содержание класса 0—0,5 мм не более 30—35%; начальная влажность составляет 18-19%; влажность высушенного материала — 7—8%. Сушильная установка состоит из основного аппарата трубы-сушилки, топки со смесительной камерой, дутьевых вентиляторов, разгрузочной камеры, батарейного циклона, скруббера, дымососа, дымовой трубы, конвейера для высушенного продукта. Сушка материала в трубах-сушилках осуществляется в процессе аэродинамического взаимодействия движущихся частиц материала с горячими газами. Исходная шихта из бункера скребковым питателем подается на зубчатый рыхлитель и в разрыхленном состоянии поступает в полость трубы-сушилки, где подхватывается высокоскоростным (50-60 м • с-1) потоком теплоносителя, а образовавшаяся газовзвесь в режиме пневмотранспорта движется по трубе-сушилке. Сушка происходит в течение 0,5 с, а пребывание материала во всей системе сушилки составляет 5 с. Поток газовзвеси с высушенным продуктом поступает в разгрузочную камеру, где происходит выделение из потока 92—95% высушенного продукта. Очистка отработанного теплоносителя от частиц пыли последовательно осуществляется в батарейном циклоне и в скруббере. Высушенный продукт выгружают на конвейер для транспортирования. Движение газового потока по тракту сушильной установки осуществляется посредством тяги и напора дымососа; очищенный газовый поток через дымовую трубу выбрасывается в атмосферу. Расчет труб-сушилок сводится к определению скорости движения газа и диаметра трубы [2—5]. Тепловой расчет производится по специальной литературе. Скорость движения горячих газов не должна быть меньше 1,2и : где и' — скорость падения наиболее крупных частиц сушимого материала, м/с; d — диаметр наибольших частиц, мм; 5 — плотность частиц, т/м3; 8Г — плотность газа, кг/м3. Таким образом, скорость горячих газов должна удовлетворять условию Диаметр трубы-сушилки, исходя из скорости горячих газов, определяется по формуле где V — объем газа, проходящего через сушилку, м3/ч. Диаметр трубы-сушилки не должен превышать 1,5 м. Высота трубы колеблется от 8 до 25 м в зависимости от принятой удельной напряженности по испаряемой влаге и продолжительности сушки. Характеристики труб-сушилок приведены в табл. 7.22 [4]. Таблица 7.22 Технические характеристики труб-сушилок

Напряженность труб-сушилок по испаренной влаге составляет: для бурых углей 0,250—0,400 т/(м3 • ч); каменных углей 0,4— 0,6т/(м3 • ч); мелкого концентрата 0,6-0,8 т/(м3 • ч)ифлотоконцен- трата0,7-0,9т/(м3 • ч). Необходимый объем (VT, м3) трубы-сушилки определяется по формуле (7.1). Площадь трубы-сушилки равна где L — длина (высота) трубы-сушилки, м. По значению F определяют исходя из удельной напряженности испаренной влаги необходимый диаметр (DT) трубы-сушилки. Сушилки с «кипящим» слоем. Сушилки используются для сушки мелких угольных концентратов с содержанием частиц крупностью 0—0,5 мм до 40—50%, а также медных шихт, ртутно-сурьмяных, ильме- нитовых и других концентратов. Процесс сушки в «кипящем» (псевдоожиженном) слое заключается в продувке горячих газов через слой материала, находящегося на газораспределительной решетке. Поток теплоносителя, пройдя через зазоры газораспределительной решетки в виде высокоскоростных струй, переводит массу продукта во взвешенное состояние, при этом достигается полный контакт между каждой частицей и теплоносителем. Материал крупностью 0—3 мм из взвешенного слоя выносится в циклон, где происходит его выделение вплоть до пылевидных частиц (менее 15 мкм). Высушенный крупный продукт (крупностью 3—13 мм) покидает зону над газораспределительной решеткой и выгружателем подается на сборный конвейер. В сушилках с «кипящим» слоем достигается значительная интенсивность сушки, при которой можно регулировать период пребывания материала на решетке. За счет этого осуществляется более глубокая и равномерная сушка материала. Основные данные о сушилках с «кипящим» слоем при сушке углей приводятся в табл. 7.23 [4]. Таблица 7.23 Параметры сушки угольных концентратов в сушилках с «кипящим» слоем

Удельная напряженность по испаренной влаге в сушилках с «кипящим» слоем достигает 1,8—3,0т/(м2 • ч). Технологические схемы и последовательность операций для установок труб-сушилок, барабанных сушилок и сушилок кипящего слоя идентичны. Для всех типов сушилок дымососы и пылеулавливающее оборудование выбираются по объему отходящих газов из сушилки. Характеристики дымососов приведены в табл. 7.24 [4—6]. Таблица 7.24 Технические характеристики дымососов

Сушильные установки должны оснащаться системами автоматики, сигнализации, блокировок, контрольно-измерительными приборами и предохранительными клапанами. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||