Лекции по сварке. Сущность процесса сварки. Определение сварки

Скачать 5.23 Mb. Скачать 5.23 Mb.

|

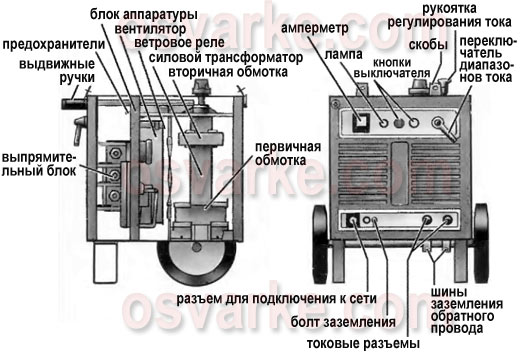

1 2 21. УСТРОЙСТВО СВАРОЧНОГО ВЫПРЯМИТЕЛЯСварочный выпрямитель – это аппарат, преобразующий переменный ток сети в постоянный ток для сварки. |

| Толщина металла, мм | 1...2 | 3...5 | 4...10 | 12...24 | 30...60 |

| Диаметр электрода, мм | 2...3 | 3...4 | 4...5 | 5...6 | 6...8 |

При сварке многослойных швов первый шов сваривают электродом диаметром не более 4 мм, а при диаметре электрода большем этого может быть непровар корня шва.

Диаметр электрода при сварке вертикальных швов не более 5 мм, потолочных — не более 4 мм независимо от толщины свариваемого металла. При выборе диаметра электрода для сварки угловых и тавровых соединений принимается во внимание катет шва. Диаметр электрода при катете шва — 3...5-3...4 мм, при катете 6...8-4...5 мм.

Величина сварочного тока в зависимости от диаметра электрода печатается на упаковке электродов.

Для сварки в нижнем положении величину сварочного тока можно определить по формуле:

Iсв = (40...60)d,

где Iсв — величина сварочного тока, А; 40...60 — коэффициент, зависящий от типа и диаметра электрода; d — диаметр электрода, мм.

При сварке конструкционных сталей:

для электродов диаметром 3...6 мм величина сварочного тока: Iсв = (20 + 6d)d;

для электродов диаметром менее 3 мм: Iсв = 30d,

где Iсв — величина сварочного тока, A; d — диаметр электрода, мм.

Величина сварочного тока зависит как от диаметра электрода, так и от длины его рабочей части, состава покрытия, его положения в пространстве сварки.

Количество наплавленного при сварке металла зависит от величины сварочного тока:

Q = αнIсвt,

где Q — количество наплавленного металла, г; αн — коэффициент наплавки, г/(А•ч); Iсв — сварочный ток, А; г — время сварки, ч.

Но при сварочном токе, недопустимом для данного диаметра электрода, электрод быстро перегревается, что приводит к снижению качества шва и разбрызгиванию металла.

При недостаточной величине сварочного тока дуга неустойчива, в шве могут быть непровары.

Напряжение дуги изменяется в интервале 16...30 В.

23. СТРОЕНИЕ СВАРНОГО СОЕДИНЕНИЯ

В процессе сварки в зоне расплавленного металла происходит в миниатюре металлургический процесс: расплавленный металл электрода и изделия перемешивается, затем в него добавляется шихта, содержащая легирующие добавки из обмазки электрода. Далее при остывании идет кристаллизация расплавленного металла. На границе шва металл изделия претерпевает химические и структурные изменения, которые могут ухудшить его первоначальные свойства. Однако современные способы сварки позволяют, благодаря рациональному выбору типа электрода и его обмазки, а также режиму сварки, получать прочность сварного соединения не меньшую, чем прочность основного металла.

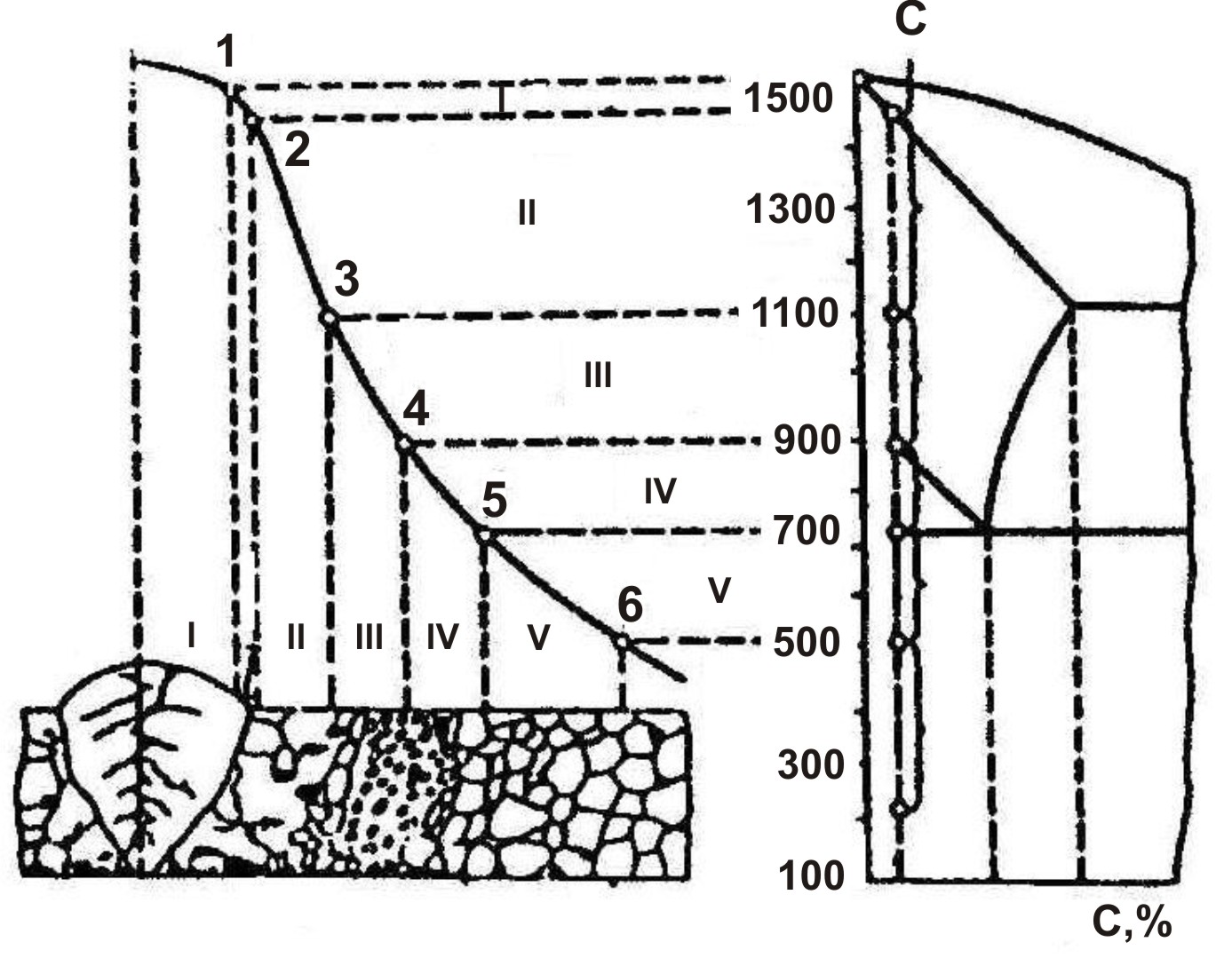

На рисунке показано строение сварного шва. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой сварочной ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. В сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

|  |

а б

Структура сварного шва:

а – строение сварного шва; б – структурные превращения

малоуглеродистой стали в зоне термического влияния.

Зоны: I – неполного расплавления; II – перегрева; III – нормализации; IY – неполной перекристаллизации; Y – рекристаллизации; YI – синеломкости

Строение сварного шва сразу после затвердевания и распределения температуры в малоуглеродистой стали показано на рис. 1.1 б.

Зона I примыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз. Наплавленный металл имеет столбчатое крупнозернистое строение, характерное для литой стали.

Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла образуют грубоигольчатую структуру. Металл этой зоны обладает повышенной хрупкостью и является слабым местом сварного соединения.

В зоне III температура металла не превышает 11000 С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства, чем металл I и II зон.

В зоне IY происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает высокими механическими свойствами.

В зоне Y структурных изменений стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне YI сталь не претерпевает видимых структурных изменений. Но на этом участке наблюдается снижение ударной вязкости.

24. ОСНОВНЫЕ ВИДЫ ТРАВМАТИЗМА ПРИ ВЫПОЛНЕНИИ ЭЛЕКТРОСВАРОЧНЫХ РАБОТ

При электросварочных работах возможны следующие виды производственного травматизма:

Поражение электрическим током;

Поражение глаз и открытой поверхности кожи излучением электрической дуги;

Ожог от капель металла и шлака;

Отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке;

Ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ;

Пожары от расплавленного металла и шлака в процессе сварки;

Травмы различного рода механического характера при подготовке тяжелых изделий к сварке и в процессе сварки.

25. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ

Во избежание поражения электрическим током необходимо соблюдать следующие условия:

Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надёжно заземлены;

Заземление осуществляют медным проводом, один конец которого закрепляют к корпусу источника питания дуги к специальному болту с надписью «Земля», второй конец присоединяют к заземляющей шине или к металлическому штырю, вбитому в землю;

Заземление передвижных источников питания производиться до их включения в силовую сеть, а снятие заземления – после отключения от силовой сети;

Для подключения источников сварочного тока к сети используются настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания не должна быть более 10 м. Для того, чтобы нарастить провод, применяют соединительную муфту с прочной изоляционной массой или провод с электроизоляционной оболочкой. Провод подвешивают на высоте 2,5-3,5 м. Спуски заключают в заземлённые металлические трубы. Вводы и выводы должны иметь втулки или воронки, предохраняющие провода от перегибов, а изоляцию – от порчи;

Сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги;

Присоединять и отсоединять от сети электросварочное оборудование, а так же наблюдать за его исправным состоянием в процессе эксплуатации обязан электротехнический персонал. Сварщикам запрещается выполнять эти работы;

Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам. Применение проводов с ветхой и растрёпанной изоляцией категорически запрещается;

При сварке швов резервуаров, котлов, труб и других закрытых и сложных конструкций необходимо пользоваться резиновым ковриком, шлемом и галошами. Для освещения следует пользоваться переносной лампой напряжением 12 В;

При работах внутри резервуара или при сварке сложной конструкции, а так же при сварке ёмкостей из-под горючих и легковоспламеняющихся жидкостей к сварщику назначается дежурный наблюдатель, который обязан обеспечить безопасность работ и при необходимости оказать первую помощь. При поражении электрическим током пострадавшего необходимо освободить от электропроводов.

Защита зрения и открытой поверхности кожи от лучей электрической дуги. Горение сварочной дуги сопровождается излучением видимых ослепительно ярких световых лучей и невидимых ультрафиолетовых и инфракрасных лучей.

Яркость видимых лучей значительно превышает норму, допускаемую для человеческого глаза, и поэтому, если смотреть на дугу не вооружённым глазом, то она производит ослепляющее действие. Ультрафиолетовые лучи даже при кратковременном действии в течение нескольких секунд вызывают заболевание глаз, называемое электрофтальмией. Оно сопровождается острой болью, резью в глазах, слезотечением, спазмами век. Продолжительное облучение ультрафиолетовыми лучами вызывает ожоги кожи.

Инфракрасные лучи при длительном воздействии вызывают помутнение хрусталиков глаза (катаракту), что может привести к временной частичной и даже полной потере зрения. Тепловое действие инфракрасных лучей вызывает ожоги кожи лица.

Для защиты зрения и кожи лица от световых и невидимых лучей дуги электросварщики и их подручные должны закрывать лицо щитком. Маской или шлемом, в смотровые отверстия, которых вставлено специальное стекло-светофильтр. Светофильтр выбирают в зависимости от сварочного тока и вида сварочных работ;

Для защиты от воздействия излучений в стационарных цехах устанавливают закрытые сварочные кабины. А при строительных и монтажных работах применяются переносные щиты или ширмы.

Защита от брызг металла и шлака. В процессе сварки и при уборке и обивке шлака капли расплавленного металла и шлака могут попасть в складки одежды, карманы, ботинки, прожечь одежду и причинить ожоги.

Во избежание ожогов сварщик должен работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Куртку не следует заправлять в брюки;

Карманы должны быть плотно закрыты клапанами;

Брюки надо носить поверх обуви;

При сварке потолочных, горизонтальных и вертикальных швов необходимо надевать брезентовые нарукавники, плотно завязывать их поверх рукавов у кистей рук;

Зачищать швы от шлака и флюса следует лишь после их полного остывания и обязательно в очках с простыми стёклами.

Защита от отравлений вредными газами. Особенное загрязнение воздуха вызывает сварка электродами. Состав пыли и газов определяется содержанием покрытия, составом свариваемого электродного (или присадочного) металла. При автоматической сварке количество газов и пыли значительно меньше, чем при ручной сварке.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляцией.

При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Общая вентиляция должна быть приточно-вытяжной, производящей отсос загрязнённого воздуха из рабочих помещений и подачу свежего.

В зимнее время воздух подогревают до температуры 20-22°С с помощью специального нагревателя-калорифера.

При сварке в закрытых резервуарах и замкнутых конструкциях необходимо обеспечить подачу свежего воздуха под небольшим давлением по шлангу непосредственно в зону дыхания сварщика. Объём подаваемого свежего воздуха должен быть не менее 30 м3/ч. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается.

Вентиляционные устройства должны обеспечить воздухообмен при ручной электродуговой сварке электродами с качественными покрытиями 4000 - 6000 м3 на 1 кг расхода электродов, при автоматической сварке под флюсом – около 200 м3 на 1 кг расплавляемой проволоки, при сварке в углекислом газе – до 1000 м3 на 1 кг расплавляемой проволоки.

1 2