Сущность процесса сварки. Определение сварки.

Сварка — процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Для осуществления сварки необходимо сблизить кромки соединяемых частей и создать условия, необходимые для того, чтобы между ними начали действовать межатомные связи.

Важное преимущество сварки — возможность выбора наиболее рациональной конструкции и формы изделия. Сварка позволяет экономно использовать металлы и значительно снизить отходы производства. Например, при замене клепаных конструкций сварными экономия материалов в среднем составляет 15-20%, а при замене литых — около 50%. Трудоемкость сварочных работ меньше, чем при клепке и литье.

Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции хорошо работают при знакопеременных и динамических нагрузках, при высоких тем пературах и давлениях. При этом условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье. пературах и давлениях. При этом условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье.

Классификация способов сварки.

Конечно, свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, поэтому для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три вида сварки:

термический;

термомеханический;

механический.

К термическому классу относятся виды сварки, осуществляемой плавлением, то есть местным расплавлением соединяемых частей с использованием тепловой энергии: дуговая, газовая, электрошлаковая, электронно-лучевая, плазменно-лучевая, термитная и др.

Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляют сжатой дугой.

Газовая сварка — сварка плавлением, при которой кромки соединяемых частей нагревают пламенем газов, сжигаемых на выходе горелки.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный электропроводный шлак.

Электронно-лучевая сварка — сварка, в которой для нагрева используют энергию электронного луча. Теплота выделяется за счет бомбардировки зоны сварки направленным электронным потоком.

Лазерная сварка — осуществлятся энергией светового луча, полученного от оптического квантового генератора (лазера).

При термитной сварке используют теплоту, образующуюся в результате сжигания термит-порошка, состоящего из смеси алюминия и оксида железа.

К термомеханическому классу относят виды сварки, при которых одновременно используются тепловая энергия и давление: контактная, диффузионная, газопрессовая, дугопрессовая и др.

Основным видом термомеханического класса является контактная сварка — нагрев осуществляется теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

В прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электрошлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционнопрессовая сварка) и термитом (термитнопрессовая сварка).

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

Холодная сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых деталей.

Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей.

Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний.

Сварка трением — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей друг относительно друга.

Ручная дуговая сварка. Сущность способа, преимущества, недостатки, область применения.

Дуговая сварка — сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Ручная дуговая сварка производится двумя способами: неплавящимся и плавящимся электродом. Первый способ используется иногда при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов; второй способ — основной.

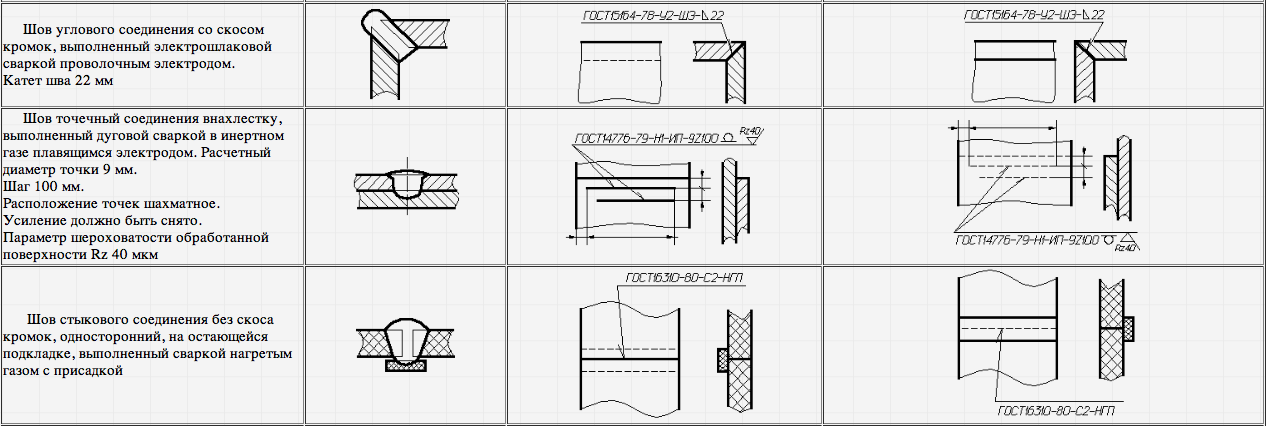

Сварочная дуга — это мощный устойчивый электрический разряд, который характеризуется высокой температурой и повышенной плотностью тока. Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом.

Из-за шероховатостей поверхности электрода касание его происходит в отдельных выступающих участках, которые расплавляются мгновенно под действием теплоты и образуют жидкую металлическую перемычку между основным металлом и электродом. При отводе электрода жидкая перемычка растягивается, ее сечение уменьшается, электрическое сопротивление и температура — возрастают.

Когда температура расплавленного металла (перемычки) достигает температуры кипения, пары металла ионизируются, и в этих парах возникает дуга. Возникновение дуги — это доли секунды. Во время зажигания дуги происходит ионизация дугового промежутка, то есть процесс возникновения электронов (-) и ионов (+); одновременно происходит и процесс рекомбинации (обратный процесс — возвращение заряженных частиц в нейтральное состояние). При этом происходит выделение электромагнитного излучения в инфракрасном, видимом и ультрафиолетовом диапазонах.

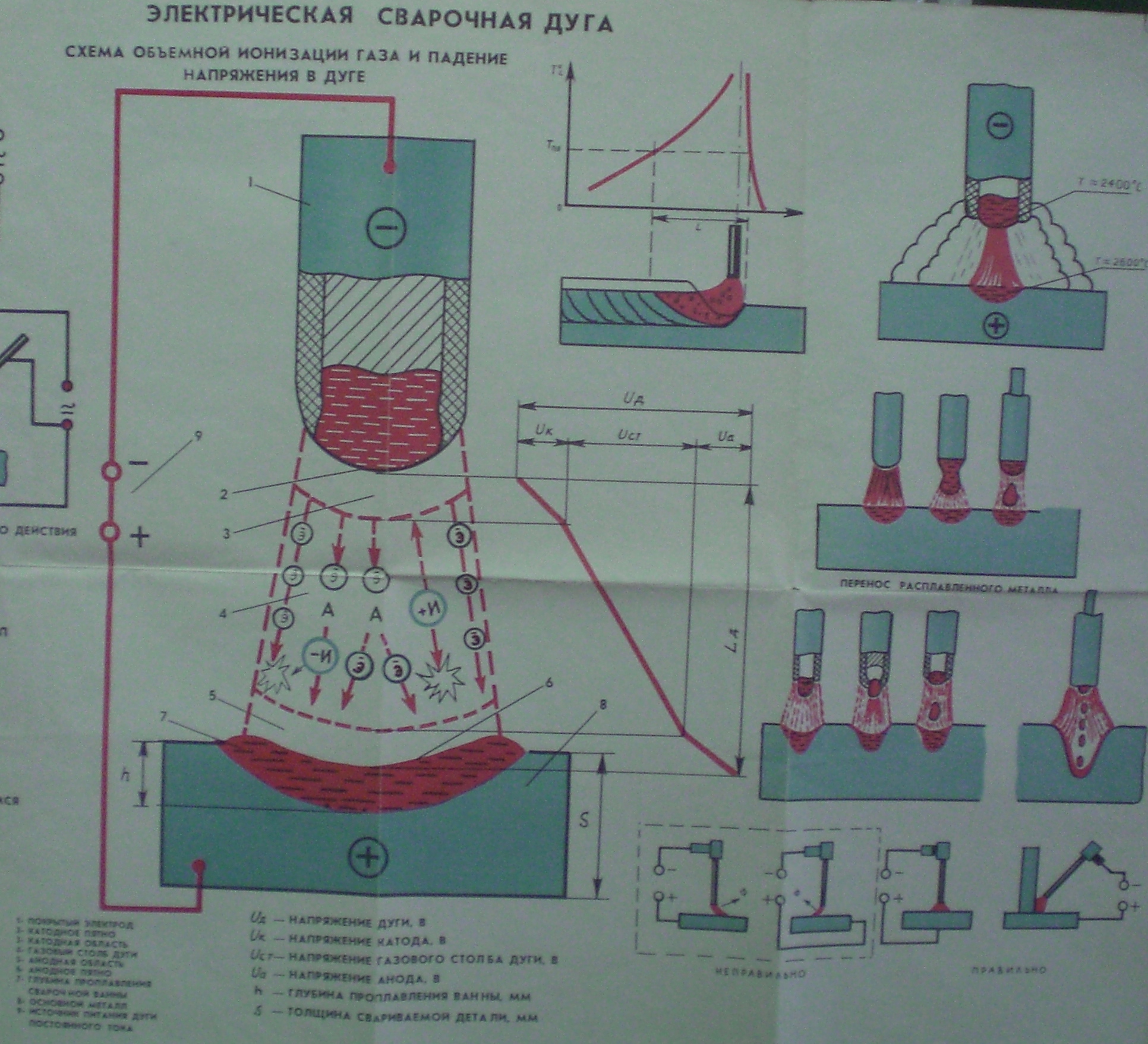

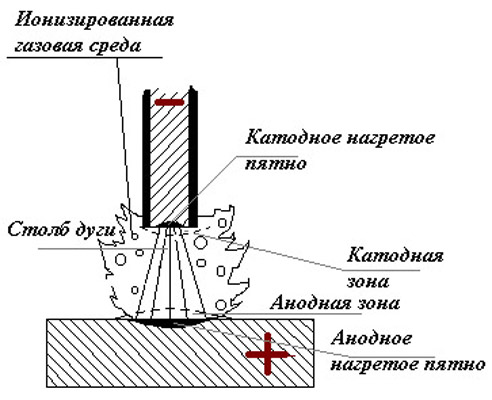

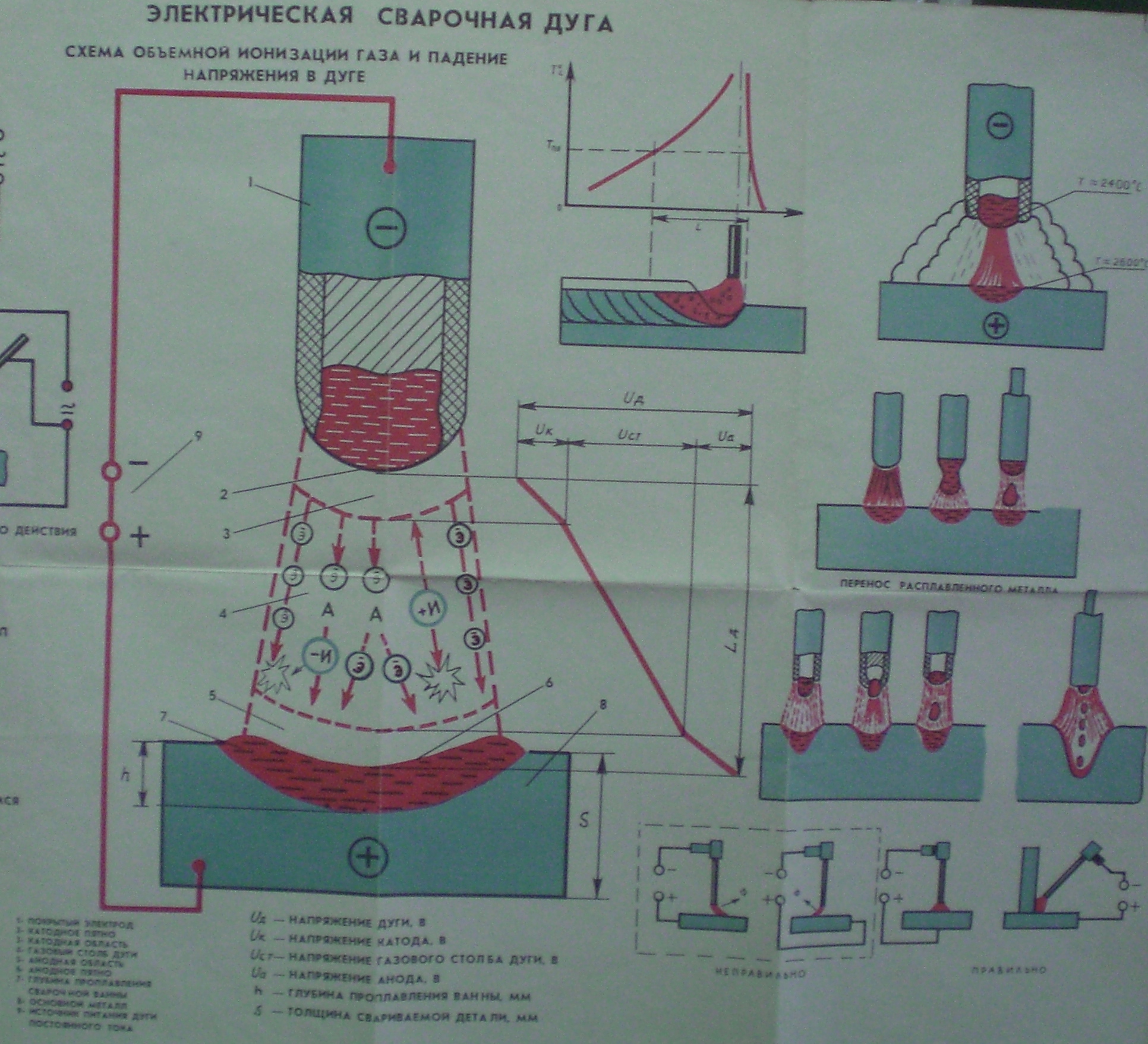

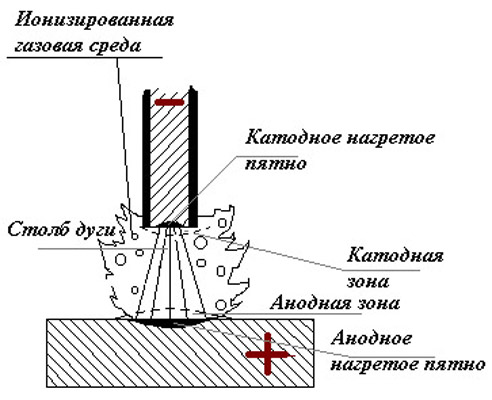

Основные зоны дуги:

Катод (верхняя часть) излучает электроны, они поступают в столб дуги, но излучаются они не всей поверхностью, а катодными пятнами (с огромной скоростью меняется место катодного пятна). Положительные ионы попадают на катод, нейтрализуются и тормозятся с выделением большого количества теплоты, приводящей к нагреву катодного пятна и плавлению электрода. Падение напряжения в катодной области составляет 10-20 В. Длина катодной области — 10(-4)(-5) степени см. В катодной области создаются два потока: отрицательных электронов и положительных ионов.

Столб дуги — это ионизированный газ, содержащий атомы, молекулы, свободные электроны, положительные и отрицательные ионы. Такой газ называется плазмой. Плазменный газ дуги считается электрически нейтральным: в каждом сечении столба дуги одновременно находится равное число положительно и отрицательно заряженных частиц. В столбе дуги идут два взаимноуравновешенных процесса — ионизация и рекомбинация. Температура столба дуги — 6000-7000 градусов.

В анодной области направленный поток электронов идет к анодному пятну. На поверхности анодного пятна нейтрализуется и тормозится с выделением большого количества тепловой энергии, что приводит к сильному нагреву анодного пятна и плавлению основного металла. Падение напряжения в анодной области — 4-6 В. Длина анодной области — 10(-3)(-4) степени см.

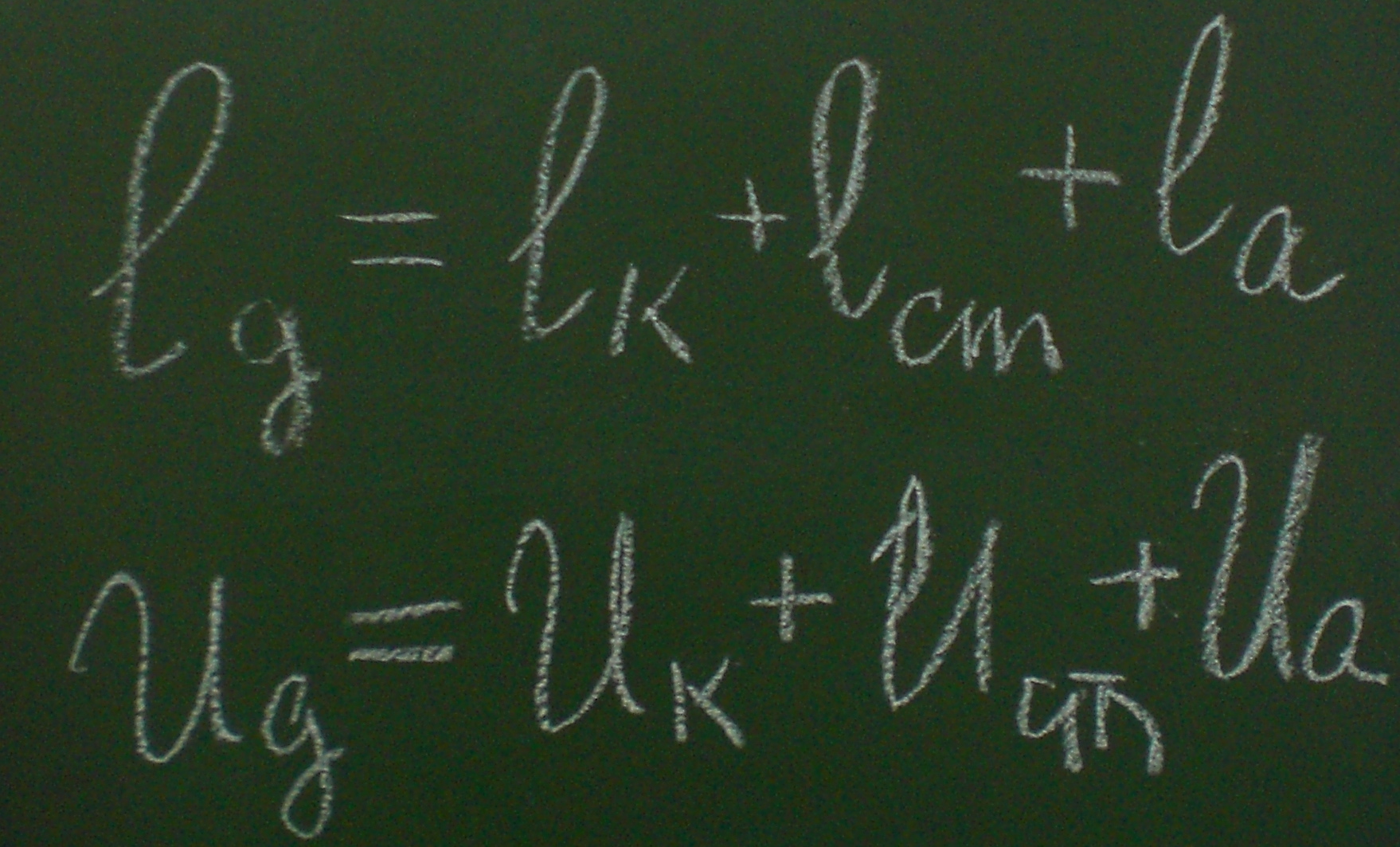

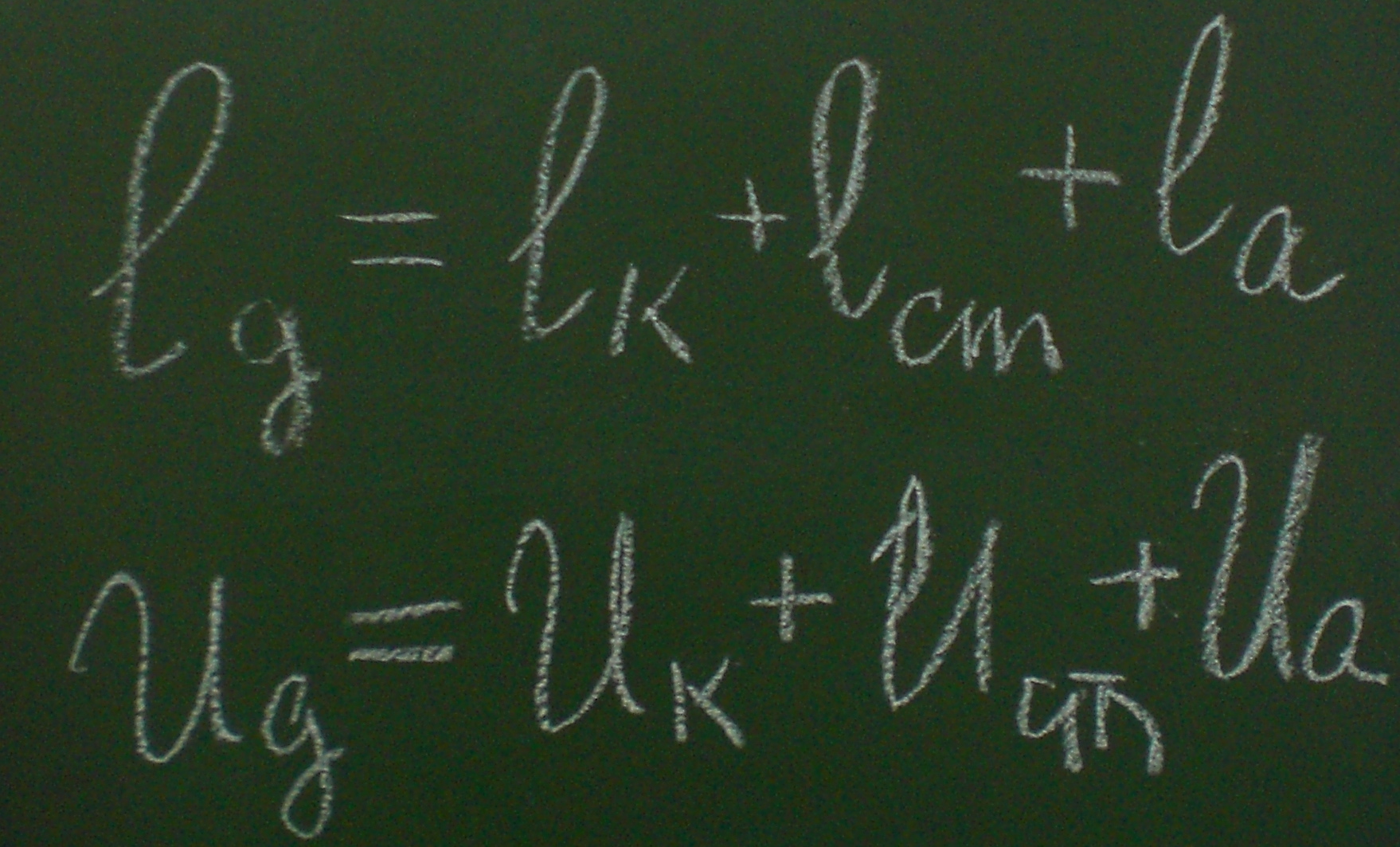

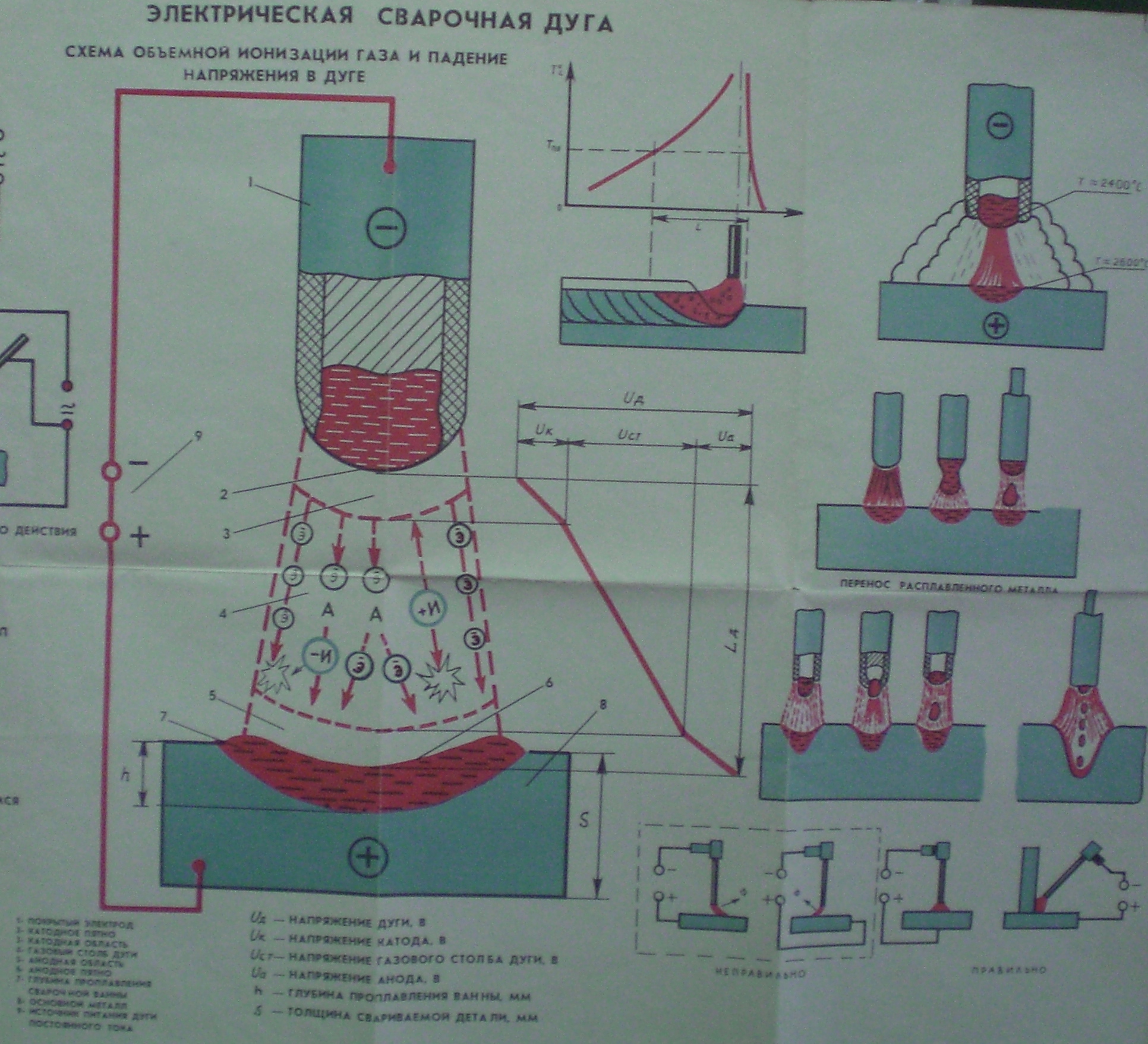

Общая длина дуги складывается из трех областей (длины катодной, анодной и дуги). Длина дуги: 2-4 мм (короткая дуга), 4-6 мм (нормальная дуга) и больше 6 мм (длинная дуга). Ну да, сварка — это искусство.

Напряжение дуги = сумма напряжений катодной области, столба и анодной области. Общее напряжение — 14-28 В.

Преимущества ручной дуговой сварки:

1) возможность сварки в любых пространственных положениях;

2) возможность сварки в местах с ограниченным доступом;

3) сравнительно быстрый переход от одного свариваемого материала к другому;

возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

большая скорость, малая зона температурного влияния, малое коробление;

6) простота и транспортабельность сварочного оборудования.

Недостатки ручной дуговой сварки:

1) низкие КПД и производительность по сравнению с другими технологиями сварки;

качество соединений (в том числе неоднородность шва) во многом зависит от квалификации сварщика;

3) вредные условия процесса сварки.

Область применения ручной дуговой сварки широка: метод используется во всех отраслях промышленности для различного рода конструкций из черных и частично цветных металлов.

Сварка под слоем флюса. Сущность способа, преимущества, недостатки, область применения.

Автоматическая и полуавтоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и сварно-кованые изделия, дающие огромную экономию металла и труда.

Механизация движений электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

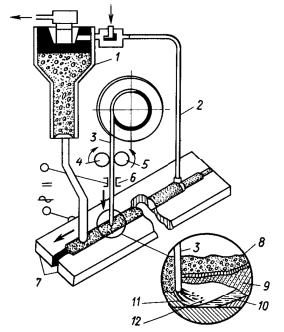

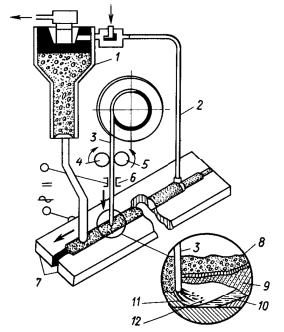

Автоматическая сварка под флюсом производится с помощью автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает стабильное ее горение.

Принципиальная схема автоматической сварки под флюсом:

Э

лектродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подается в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем флюса, подаваемого из бункера 1. Толщина слоя флюса составляет 30-50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук 6, находящийся на небольшом расстоянии (40-60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла 10, закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8. Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую полость 12. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Таким образом, автоматическая сварка под флюсом имеет следующие основные преимущества перед ручной сваркой:

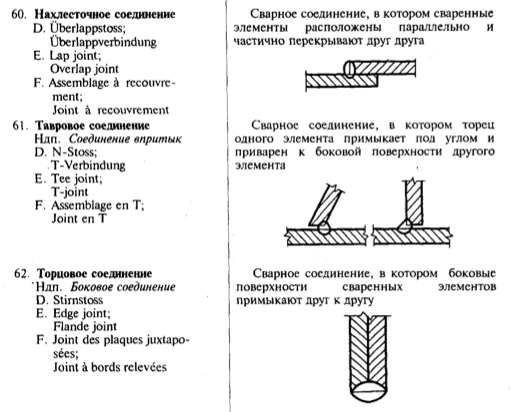

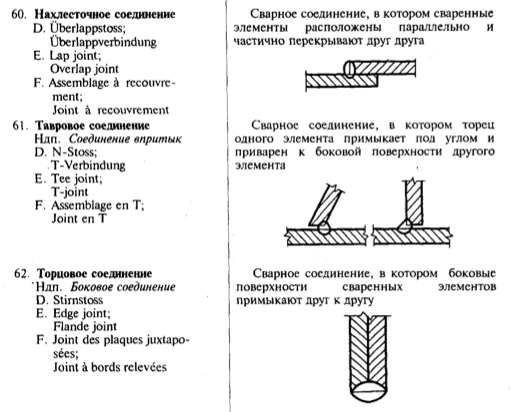

высокая производительность, превышающая производительность ручной сварки в 5-10 раз (она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки);

высокое качество сварного шва вследствие хорошей защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

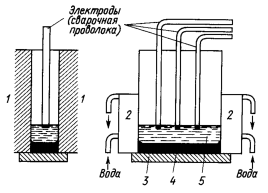

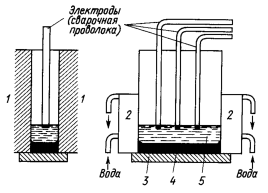

экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки (при ручной сварке эти потери достигают 20-30%, а при автоматической сварке под флюсом они не превышают 2-5%);

экономия электроэнергии за счет более полного использования теплоты дуги (затраты электроэнергии при автоматической сварке уменьшаются на 30-40%).

Кроме этих преимуществ, следует отметить, что при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Однако автоматическая сварка имеет и недостатки: ограниченная маневренность сварочных автоматов, и сварка выполняется главным образом в нижнем положении.

Кроме того, требования к подготовке кромок и сборке изделия под автоматическую сварку более высокие, чем при ручной сварке. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Сварка в среде защитных газов. Сущность способа, преимущества, недостатки, область применения.

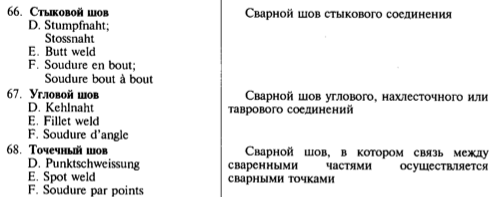

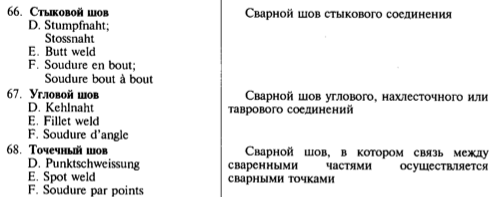

Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Известны следующие разновидности сварки в защитном газе: в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (азот, водород), в углекислом газе. В практике наиболее широкое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ гелий применяется очень редко ввиду его большой стоимости.

Углекислый газ применяется при сварке низкоуглеродистых и некоторых конструкционных и специальных сталей. Углекислый газ не имеет цвета и запаха; получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка. Сварочная углекислота выпускается двух сортов: высшего — чистотой 99,8% и первого — чистотой 99,5%. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). При этом получается беспористый шов с хорошими механическими свойствами.

Сварка в защитном газе может осуществляться плавящимся или неплавящимся электродом; вручную, автоматически и полуавтоматически.

Неплавящиеся электроды служат только для возбуждения и поддержания горения дуги. Для заполнения разделки кромок в зону дуги вводят присадочный металл в виде прутков или проволоки. Применяются неплавящиеся электроды: вольфрамовые, угольные и графитовые. Плавящиеся электроды применяют в виде сварочной проволоки, изготовленной по определенному ГОСТу или из металла, по химическому составу сходного со свариваемым металлом.

Ручная сварка применяется при соединении кромок изделий толщиной до 25-30 мм и при выполнении коротких и криволинейных швов. Полуавтоматическая и автоматическая сварка применяется при массовом производстве сварных конструкций с прямолинейными швами.

Преимущества сварки в защитном газе:

сварка возможна в любых положениях;

хорошая защита зоны сварки от воздействия кислорода и азота воздуха;

хорошие механические качества сварного шва;

высокая производительность, достигающая при ручной сварке 50-60 м/ч, а при автоматической — 200 м/ч;

отсутствие необходимости применения флюсов и последующей очистки шва от шлаков;

возможность наблюдения за процессом формирования сварного шва;

малая зона термического влияния;

возможность полной автоматизации сварки.

*

Аргонодуговая сварка: аргон не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет его от воздействия кислорода и азота воздуха; аргон применяется при сварке ответственных сварных швов и при сварке высоколегированных сталей, титана, алюминия, магния и их сплавов.

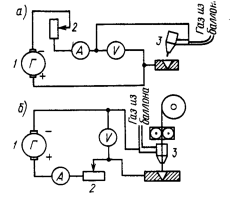

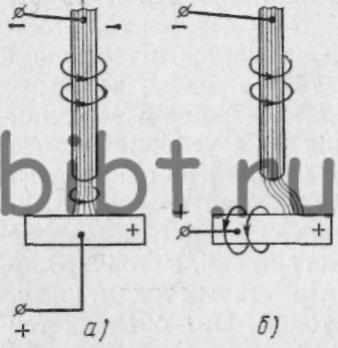

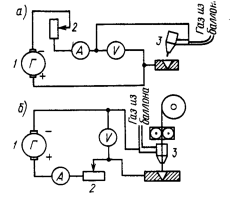

Аргонодуговая сварка неплавящимся или плавящимся электродом производится на постоянном и переменном токе. Установка для ручной сварки постоянным током (а — неплавящимся электродом, б — плавящейся электродной проволокой) состоит из сварочного генератора постоянного тока (или сварочного выпрямителя) 1, балластного реостата 2, газоэлектрической горелки 3, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа).

П

ри аргонодуговой сварке постоянным током неплавящимся электродом используют прямую полярность. Дуга горит устойчиво, обеспечивая хорошее формирование шва. При автоматической и полуавтоматической сварке плавящимся электродом применяется постоянный ток обратной полярности, при котором обеспечивается высокая производительность.

Электрошлаковая сварка. Сущность способа, преимущества, недостатки, область применения.

Электрошлаковая сварка является самым высокопроизводительным способом автоматической сварки металла значительной толщины.

При электрошлаковой сварки энергия, необходимая для нагрева и плавления металла, образуется за счет теплоты, выделяемой при плавлении шлака.

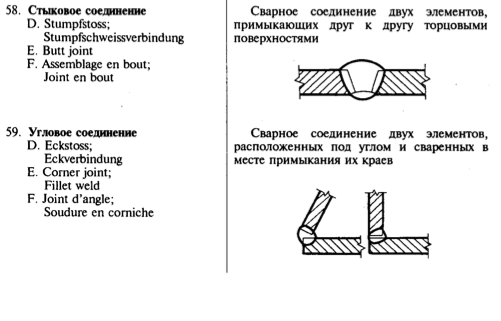

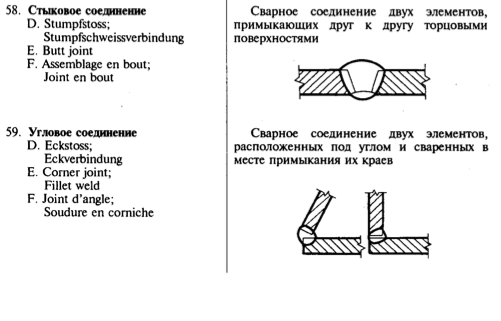

Схема электрошлаковой сварки:

П

еред началом сварки между кромками засыпается печной флюс и возбуждается электродуга (между плавящимся электродом и изделием). Флюс расплавляется дугой с образованием шлаковой ванны определенных размеров. В шлаковой ванне дуга гаснет. Ток, подводимый к электроду, проходит через шлаковую ванну и нагревает ее до температуры выше температуры плавления (около 2000 градусов). Шлак расплавляет электрод и кромки основания металла. Расплавленный металла стекает вниз, образуя сварочную ванну под шлаковой ванной. Формирование шва происходит за счет перемещающихся водоохлаждаемых медных ползунов. В конце шва некачественный металла отрезается и удаляется.

Применяя электрошлаковую сварку несколькими электродными проволоками или электродами в виде ленты, можно сваривать кромки изделия практически любой толщины.

Важным преимуществом электрошлаковой сварки является возможность сварки швов сложной конфигурации, при этом электродная проволока подается через плавящийся мундшук, форма которого соответствует форме свариваемого шва. Мундштук плавится вместе с электродной проволокой, заполняя свариваемый шов металлом.

Качество металла шва получается значительно выше, чем при автоматической сварке под флюсом. Это объясняется постоянным наличием над металлом шва жидкой фазы металла и нагретого шлака, что способствует более полному удалению газов и неметаллических включений. Резко снижается влияние на качество шва влажности флюса, ржавчины и различных загрязнений свариваемых кромок изделия. Трудоемкость операций по подготовке изделия под сварку снижается за счет исключения работ по разделке и подготовке кромок к сварке. Кромки обрезают кислородной резкой под прямым углом к поверхности свариваемых листов. Удельный расход электроэнергии, флюса и электродной проволоки сокращается, так как процесс протекает в замкнутой системе при небольшом количестве флюса и полном использовании электродного металла. Увеличенный вылет электродной проволоки и значительные плотности тока обеспечивают высокую производительность наплавки, достигающую 27 кг/ч, в то время как при автоматической сварке под флюсом она составляет 12 кг/ч, а при ручной — только 2 кг/ч. Расход электроэнергии на 1 кг наплавленного металла уменьшается вдвое, а расход флюса — в 20-30 раз по сравнению с автоматической сваркой под флюсом.

Производительность электрошлаковой сварки превышает производительность автоматической сварки под флюсом в 7-10 раз, а при большой толщине свариваемых кромок она в 15-20 раз выше производительности многослойной автоматической сварки. Постепенный подогрев свариваемых кромок и замедленный нагрев околошовной зоны уменьшают возможность образования в ней закалочных структур. Поэтому при электрошлаковой сварке самозакаливающихся сталей образование закалочных трещин менее вероятно. Освоение электрошлаковой сварки позволило заменить громоздкие и тяжелые цельнолитые и цельнокованые станины и корпуса более легкими и компактными сварно-литыми и сварно-коваными.

Электрошлаковой сваркой можно выполнять не только стыковые, но и тавровые, угловые и кольцевые соединения.

Основные типы сварных соединений.

Сварное соединение — это неразъемное соединение, выполненное сваркой.

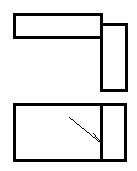

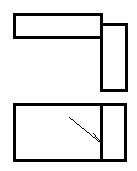

Пять типов сварных соединений:

Классификация сварных швов.

Шов — это участок сварного соединения, образующийся в результате кристаллизации расплавленного металла или в результате пластической деформации (или же в сочетании кристаллизации и деформации).

П

о внешнему виду швы подразделяются на:

1) выпуклые (усиленные);

2) нормальные;

3) вогнутые (ослабленные).

В

ыпуклые сварные швы лучше работают при статических (постоянных) нагрузках, однако они неэкономичны. Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных нагрузках.

По выполнению сварные швы могут быть односторонними и двусторонними.

По назначению сварные швы бывают:

1) прочные;

2) плотные (герметичные);

3) прочно-плотные.

В зависимости от условий работы сварного изделия швы делятся на:

1) рабочие, предназначенные непосредственно для нагрузок;

2) нерабочие (связующие или соединительные), используемые только для соединения частей сварного изделия.

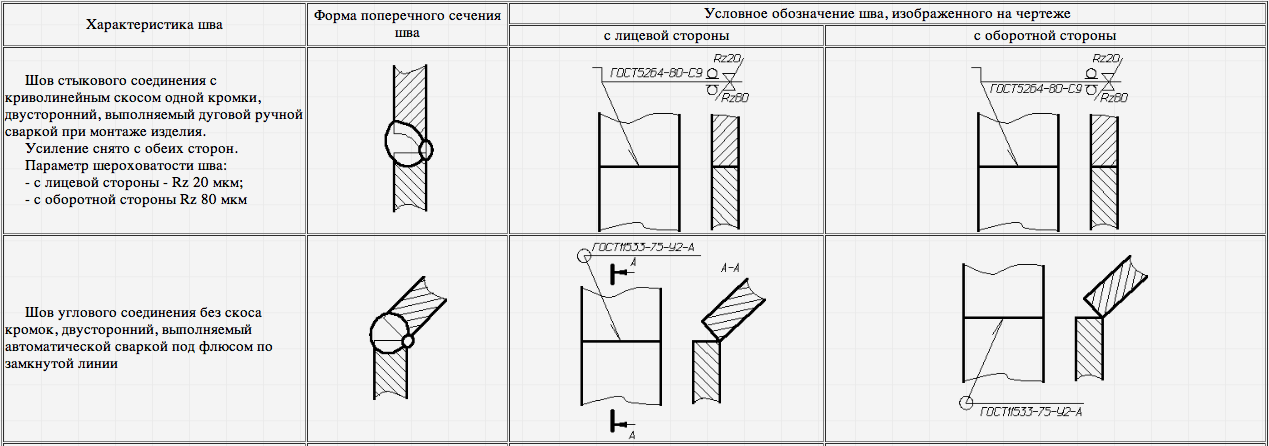

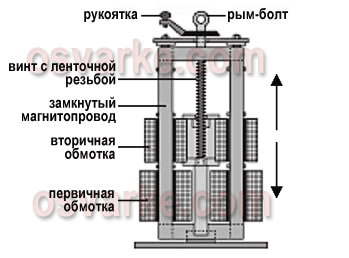

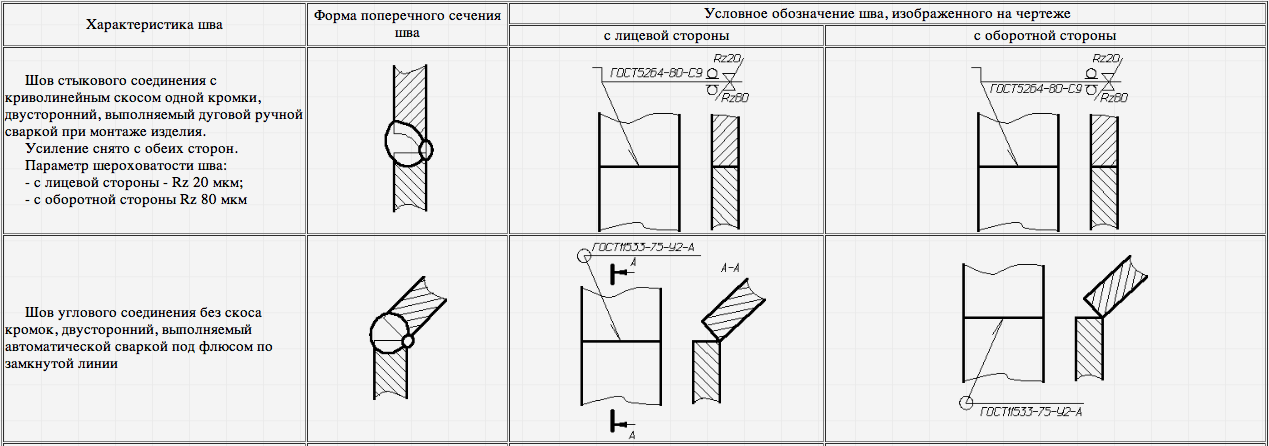

Условное обозначение сварных швов на чертежах.

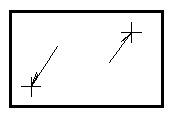

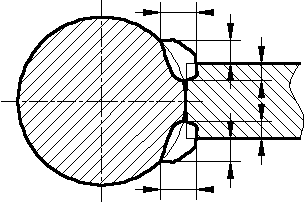

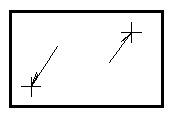

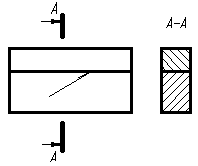

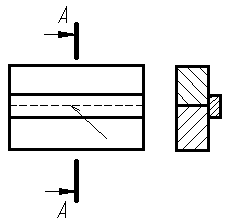

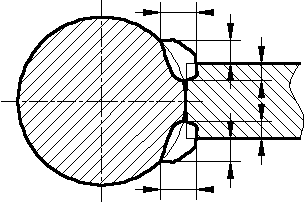

Шов сварного соединения, независимо от способа сварки, условно изображаю  т: т:

1) видимый — сплошной основной линией (рис. а, в);

2) невидимый — штриховой линией (рис. г);

Видимую одиночную сварную точку, не зависимо от способа сварки, условно изображают знаком «+» (рис. б), который выполняют сплошными сплошными линиями (рис. 2).

(а) (б) (в)

(

г)

Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску предпочтительно проводить от видимого шва.

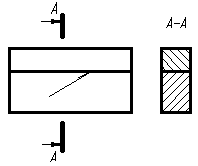

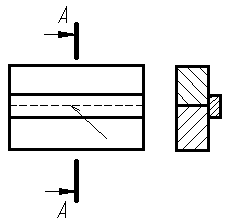

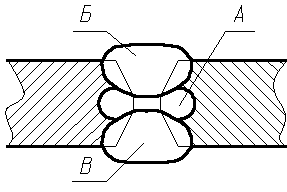

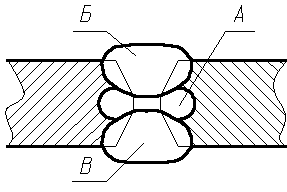

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначить прописными буквами русского алфавита:

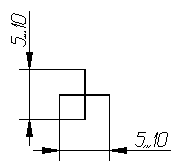

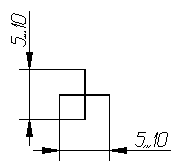

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображаются с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу (границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва — сплошными тонкими линиями):

В

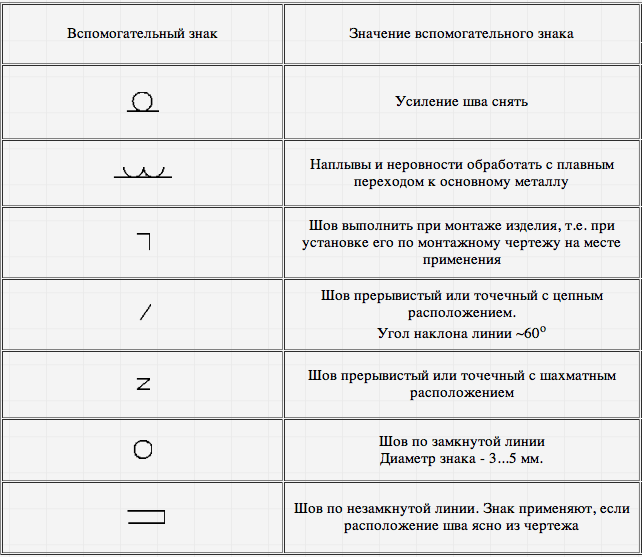

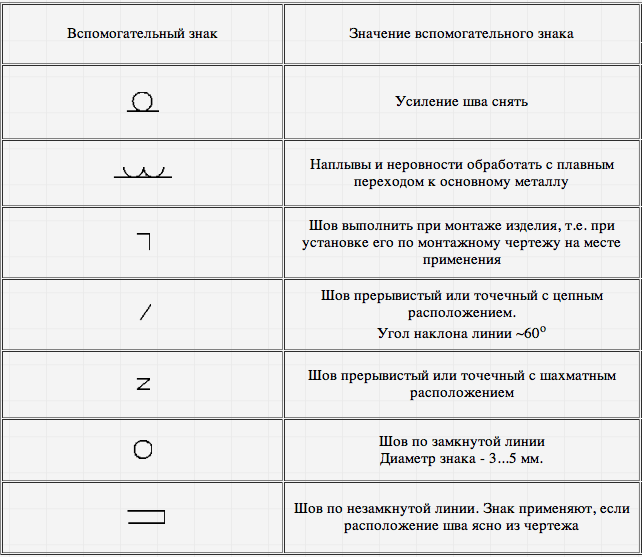

спомогательные знаки для обозначения сварных швов:

П

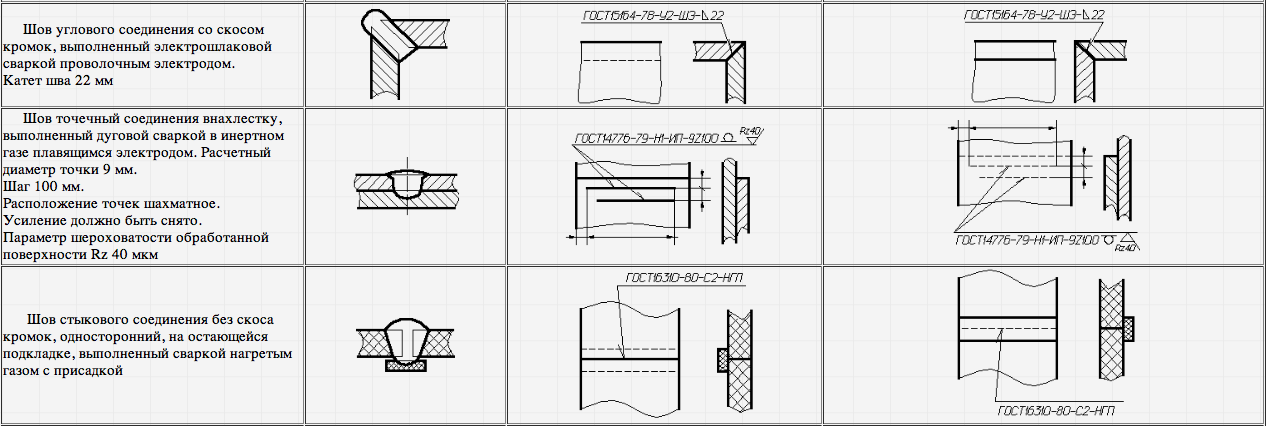

римеры условных обозначений швов сварных соединений:

10. Строение сварочной дуги.

Сварочная дуга — это мощный устойчивый электрический разряд, который характеризуется высокой температурой и повышенной плотностью тока. Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом.

Катод (верхняя часть) излучает электроны, они поступают в столб дуги, но излучаются они не всей поверхностью, а катодными пятнами (с огромной скоростью меняется место катодного пятна). Положительные ионы попадают на катод, нейтрализуются и тормозятся с выделением большого количества теплоты, приводящей к нагреву катодного пятна и плавлению электрода. Падение напряжения в катодной области составляет 10-20 В. Длина катодной области — 10(-4)(-5) степени см. В катодной области создаются два потока: отрицательных электронов и положительных ионов.

Столб дуги — это ионизированный газ, содержащий атомы, молекулы, свободные электроны, положительные и отрицательные ионы. Такой газ называется плазмой. Плазменный газ дуги считается электрически нейтральным: в каждом сечении столба дуги одновременно находится равное число положительно и отрицательно заряженных частиц. В столбе дуги идут два взаимноуравновешенных процесса — ионизация и рекомбинация. Температура столба дуги — 6000-7000 градусов.

В анодной области направленный поток электронов идет к анодному пятну. На поверхности анодного пятна нейтрализуется и тормозится с выделением большого количества тепловой энергии, что приводит к сильному нагреву анодного пятна и плавлению основного металла. Падение напряжения в анодной области — 4-6 В. Длина анодной области — 10(-3)(-4) степени см.

Общая длина дуги складывается из трех областей (длины катодной, анодной и дуги). Длина дуги: 2-4 мм (короткая дуга), 4-6 мм (нормальная дуга) и больше 6 мм (длинная дуга). Ну да, сварка — это искусство.

Напряжение дуги = сумма напряжений катодной области, столба и анодной области. Общее напряжение — 14-28 В.

А

льтернативная (простая) схема сварочной дуги:

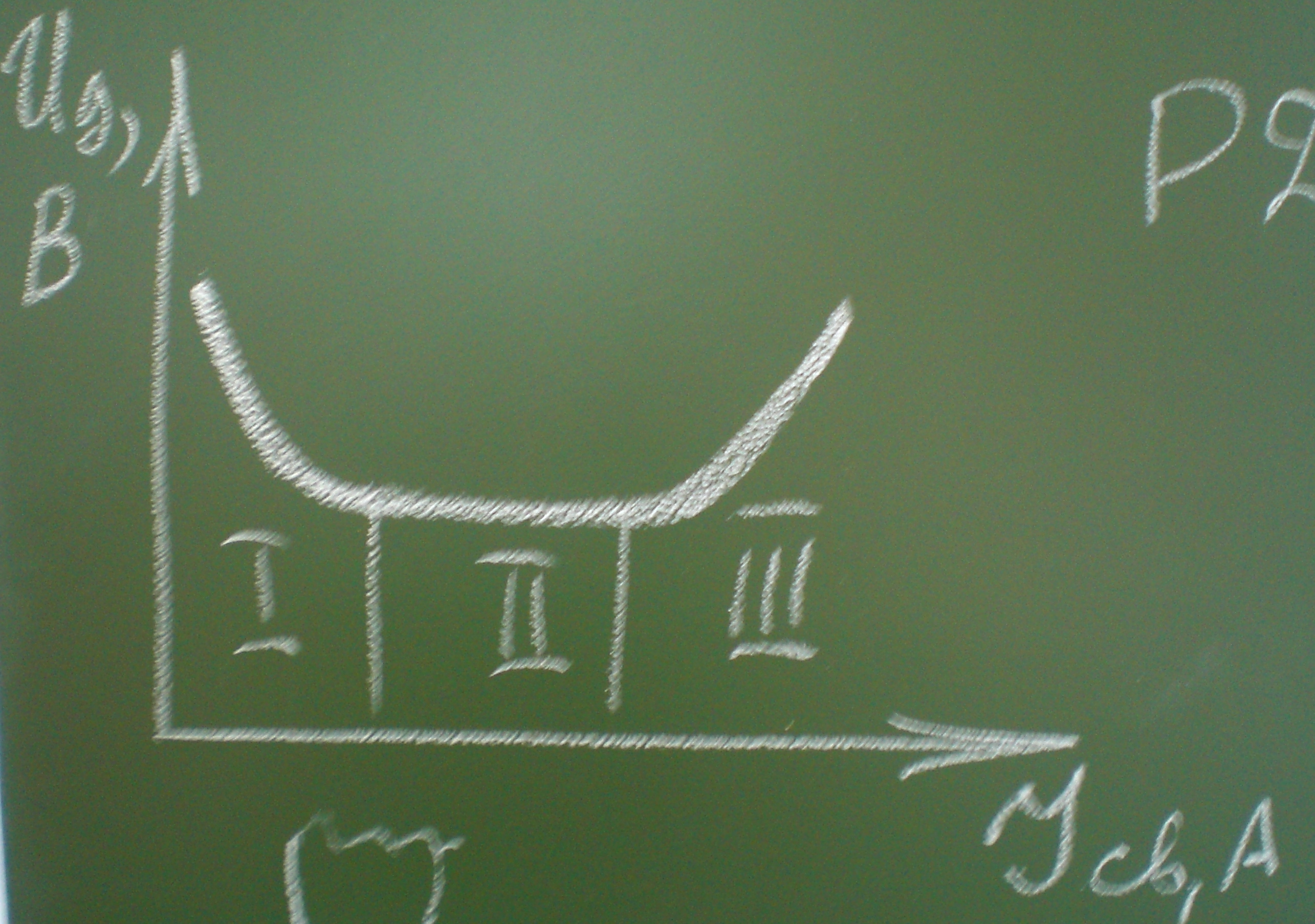

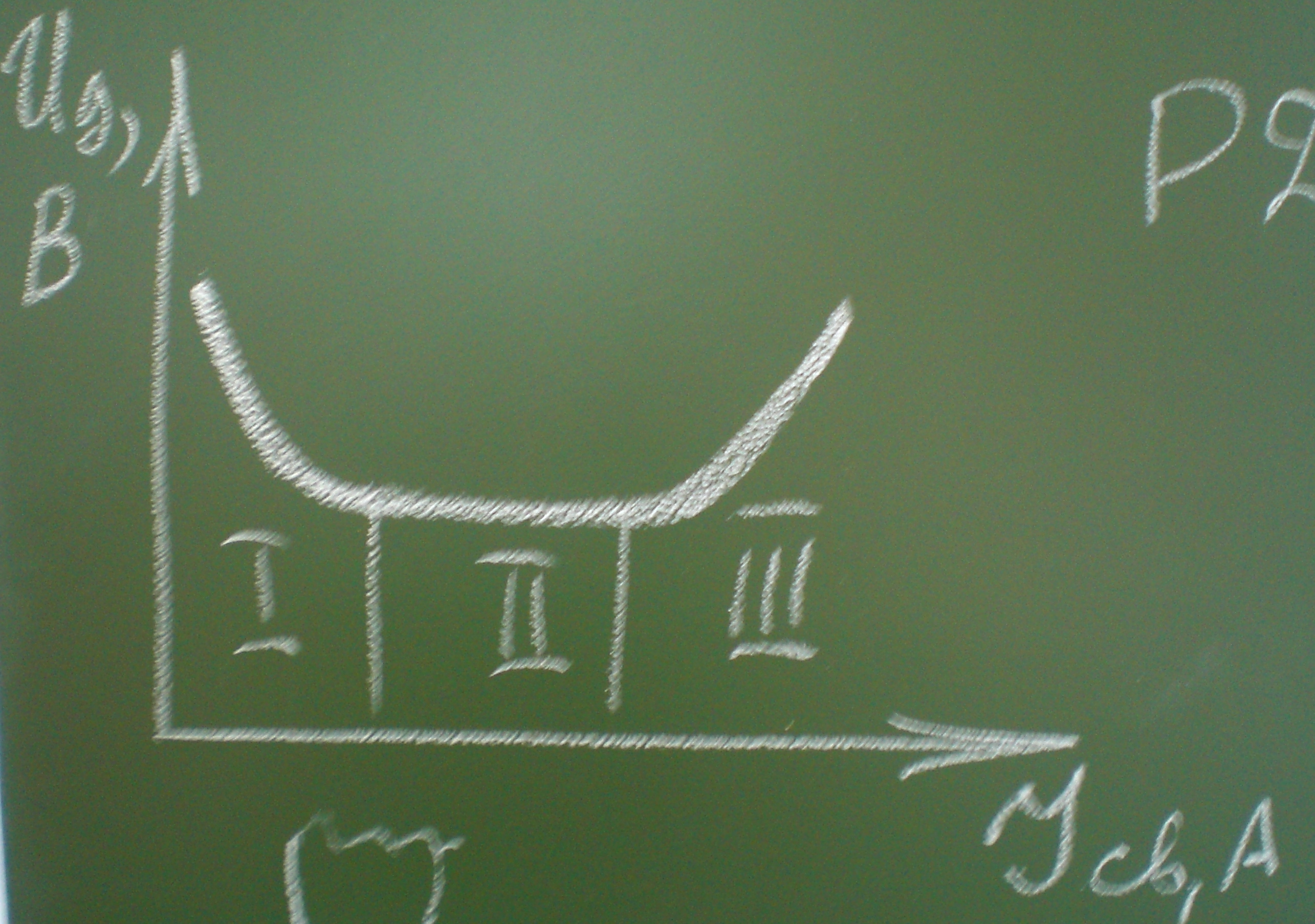

11. Статическая вольт-амперная характеристика сварочной дуги.

Режим горения дуги определяется двумя параметрами:

1) напряжением дуги;

2) током сварки.

При установившемся процессе горения напряжение дуги зависит в основном от ее длины.

UД = a + b·ld,

где а — постоянный коэффициент, который по своей физической сущности составляет сумму напряжений в катодной и анодной области (В);

b — среднее удельное падение напряжения, отнесенное к 1 мм столба дуги (В*мм);

ld — длина дуги (мм).

Значения коэффициентов зависят от тока сварки, от состава покрытия электрода, от свойств основного металла.

Cтатическая вольт-амперная характеристика дуги (ВАХ) — это зависимость между напряжением дуги и током сварки при установившемся режиме.

В общем случае статическая характеристика дуги имеет три участка: падающая ветвь, горизонтальная (жесткая) ветвь, возрастающая ветвь. Первая и вторая области соответствуют ручной дуговой сварке (РДС).

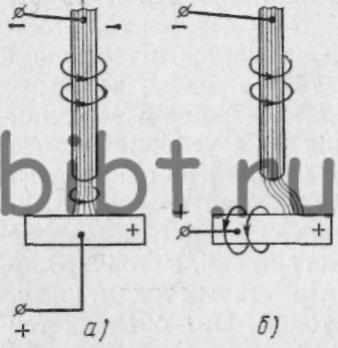

12. Влияние на дугу магнитных полей и ферромагнитных масс.

Столб дуги является гибким проводником электрического тока, вокруг которого образуется осесимметричное магнитное поле (собственное магнитное поле дуги). Магнитное поле создает направленность дуги, способствует более устойчивому горению.

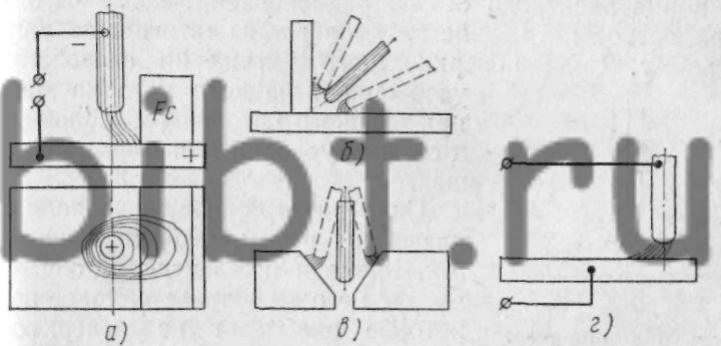

Но положение столба дуги может изменяться под действием внешних магнитных сил. Такое явление называется магнитным дутьем. Под действием магнитного дутья дуга может отклоняться, перемещаться, изменять форму; при этом может увеличиваться разбрызгивание металла, ухудшаться качество шва. Причинами такого явления могут быть: неблагоприятная форма изделия, наличие ферромагнитных масс вблизи зоны сварки, место подвода тока к изделию, неправильный наклон электрода и все такое.

Рассмотрим несколько примеров, показывающих воздействие внешнего магнитного поля на сварочную дугу.

Если вокруг дуги создано симметричное магнитное поле, то дуга не отклоняется, так как созданное поле оказывает симметричное действие на столб дуги.

Если на столб сварочной дуги действует несимметричное магнитное поле, которое создается током, протекающим в изделии, то столб дуги при этом будет отклоняться в сторону, противоположную токоподводу.

Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы: массивные сварные изделия (ферромагнитные массы) имеют большую магнитную проницаемость, чем воздух, а магнитные силовые линии всегда стремятся пройти по той среде, которая имеет меньшее сопротивление, поэтому дуговой разряд, р

асположенный ближе к ферромагнитной массе, всегда отклоняется в ее сторону.

а — в сторону массивной детали; б — при выполнении углового шва;

в — при выполнении стыкового шва в разделку, г — при выполнении стыкового шва.

Влияние магнитных полей и ферромагнитных масс можно устранить изменением места токоподвода, угла наклона электрода, временным размещением ферромагнитного материала для создания симметричного поля и заменой постоянного тока переменным.

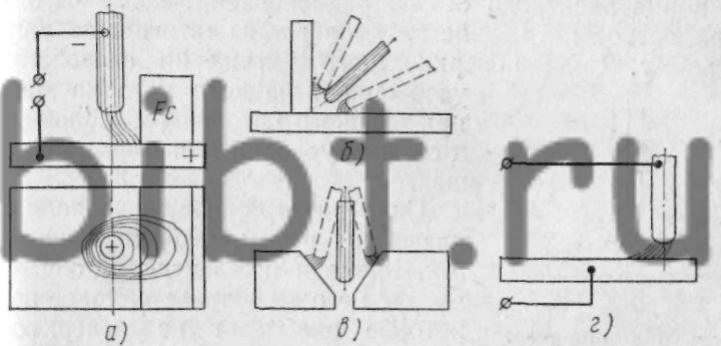

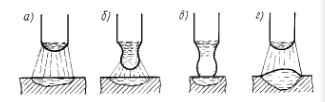

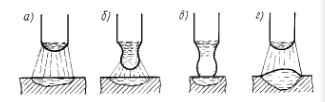

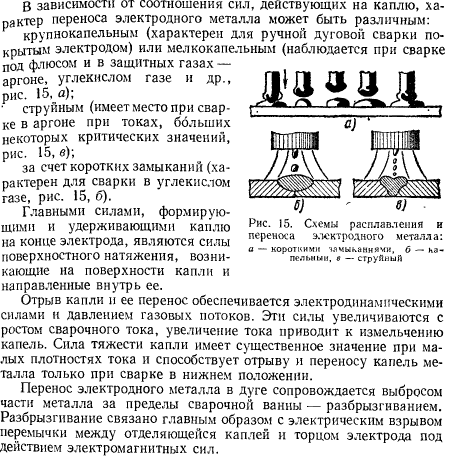

13. Основные формы переноса расплавленного металла через дуговое пространство.

Электродный металл, расплавляемый дугой, в виде капель переходит в ванну жидкого металла на поверхности изделия. В начальный момент металла на конце электрода подплавляется, затем образуется слой жидкого металла, который под действием сил поверхностного натяжения и тяжести принимает форму капли с образованием шейки у торца электрода. Далее поперечное сечение шейки уменьшается, плотность тока в шейке увеличивается, происходит отрыв капли под действием короткого замыкания (нулевое напряжение, максимальный ток).

При разрыве шейки вновь возникает дуга, капля попадает в сварочную ванну. Потом п

роцесс каплеобразования повторяется.

Форма и размеры капли определяются:

силой тяжести;

силами поверхностного натяжения;

электромагнитными силами (оказывают сжимающее действие и ускоряют образование и сужение шейки капли, а, следовательно, и ее отрыв от торца электрода);

напряженностью электрического поля.

На процесс переноса капли также влияют силы газового дутья.

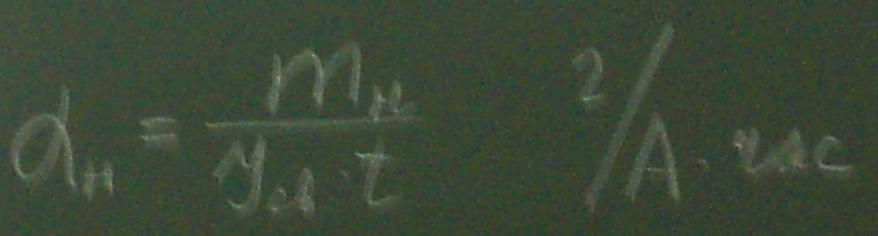

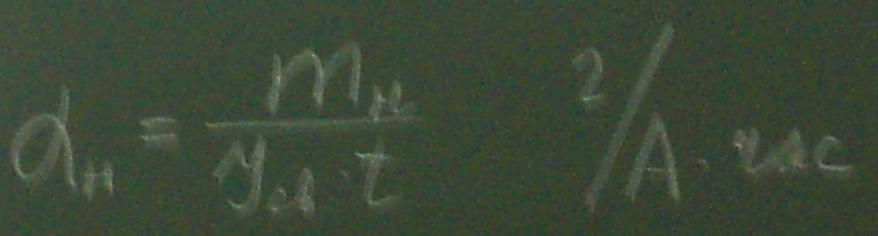

14. Коэффициент наплавки. Определение, единицы измерения.

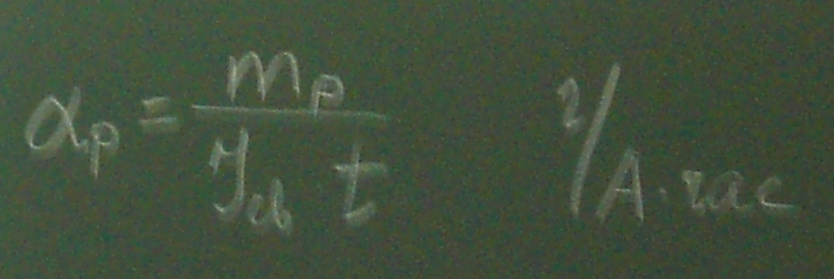

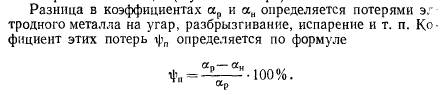

Коэффициент наплавки:

Количество металла, наплавленного в единицу времени, при прохождении тока силой в один А. Среднее значение при РДС — до 12.

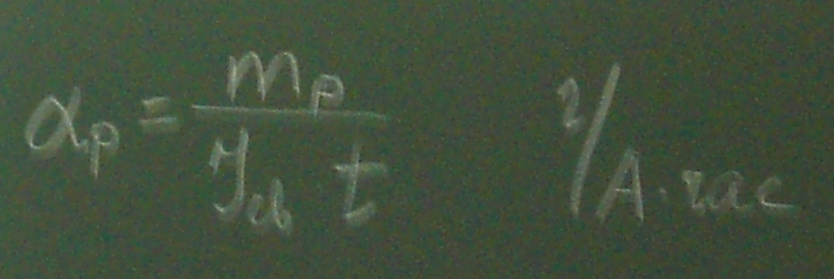

15. Коэффициент плавления. Определение, единицы измерения.

Производительность процессов сварки в значительной степени зависит от скорости расплавления электродного металла, которая характеризуется коэффициентом расплавления:

Количество электродного металла, расплавленного в единицу времени, при прохождении тока силой в один А. Среднее значение при РДС — от 6 до 15.

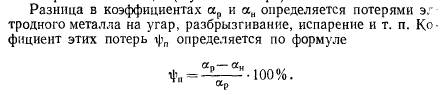

Коэффициент перехода электродного металла — характеризует соотношение коэффициента наплавки к коэффициенту расплавления. То есть:

К

оэффициенты зависят от марки электрода, типа покрытия электрода, толщины покрытия, наличия железного порошка.

16. Тепловой баланс дуговой сварки плавлением.

Под тепловыми процессами при сварке принято подразумевать повышение температуры свариваемых изделий (и присадочного материала) под влиянием источников сварочного нагрева, распространение теплоты по изделию и отвод ее в окружающую среду. Изменение температуры определяет, помимо явлений плавления и кристаллизации металла, прохождение целого ряда сопутствующих процессов в материале изделия — структурные превращения, объемные изменения, упруго-пластические деформации и т. д. Эти процессы оказывают значительное влияние на качество сварного соединения и всей конструкции в целом.

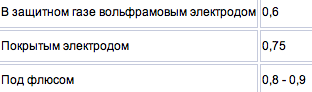

Полная тепловая мощность — количество теплоты, выделяемое дугой в единицу времени (Дж/с). Зависит от силы сварочного тока и напряжения дуги + в формуле имеется коэффициент мощности k (наиболее вероятные значения находятся в пределах 0,8-0,95).

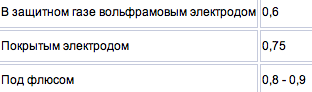

Эффективная тепловая мощность — количество теплоты, введенное в свариваемый металл в единицу времени и затраченное на его нагрев и расплавление (КПД: 0,7-0,8).

В формуле эффективной тепловой мощности задействуется коэффициент полезного действия дуги, представляющий собой отношение эффективной тепловой мощности к полной тепловой мощности дуги. Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

К

оэффициент:

20% теплоты уходит в ОС, 30% — на плавление электрода, 50% — на нагрев и плавление основного металла.

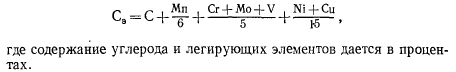

17. Определение свариваемости металлов. Оценка свариваемости.

Свариваемость — это способность материала образовывать при установленной технологии сварки качественное сварное соединение (без дефектов, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия).

Свариваемость металла зависит от его химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и др. факторов. Наибольшое влияние на свариваемость конкретно сталей оказывает содержание углерода. С увеличением содержания углерода и ряда легирующих элементов свариваемость сталей ухудшается.

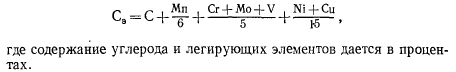

Свариваемость определяется химическим составом материала, и все стали по свариваемости делятся на 4 группы.

Для определения свариваемости используют формулы, показывающие содержание эквивалентного углерода в стали. Углеродный эквивалент позволяет оценить риск р

азвития холодных трещин.

1) Сэ — до 0,25 (хорошая свариваемость) — низкоуглеродистые стали обыкновенного качества (например, очень хороша Ст3), легированные;

Сэ — 0,25-0,35 (удовлетворительная) — только при температуре ОС не ниже -5 градусов и при толщине металла до 20 мм — Ст5, Ст30, Ст35 + легированные 12ХН2, 20ХГСА, 30ХМ;

Сэ — 0,35-0,45 (ограниченная) — требуется предварительный и сопутствующий подогрев до 250 градусов — Ст40, Ст45 + стали 30ХГС, 40ХН, 20Х2Н4МА;

Сэ — более 0,45 (плохая) — требуется предварительный, сопутствующий подогрев и ТО после сварки — Ст50, Ст80 + стали 50Г, 50ХН, 45ХН3МФА.

Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин.

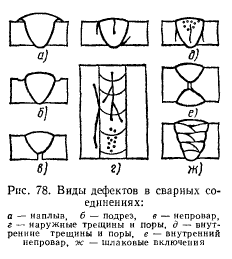

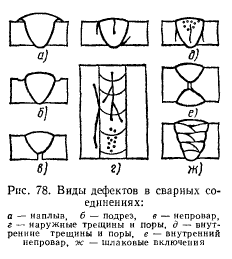

18. Основные виды дефектов сварных соединений. Причины возникновения дефектов.

Дефект — отдельное несоответствие продукции требованиям, установленным нормативной документации.

По степени допустимости:

критический (недопустимый) — использование продукции по назначению невозможно или недопустимо;

значительный — существенно влияет на использование продукции по назначению и на ее долговечность;

малозначительный (допустимый) — существенно не влияет на использование продукции по назначению и на ее долговечность.

По степени устранения:

устранимый;

неустранимый.

В зависимости от стадии процесса изготовления изделия:

дефект подготовки и сборки;

дефект сварки.

Дефекты сварки (по видам):

внешние;

внутренние.

По расположению:

сквозные;

внутренние;

подповерхностные;

наружные.

По величине:

средние;

мелкие;

крупные.

По форме:

компактные;

протяженные.

По массовости:

единичные;

групповые (цепочки или скопления);

распространенные (много цепочек или скоплений).

Внешние дефекты — дефекты формы и размеров шва. Брызги — тоже дефект. Кроме того, к наружным дефектам относят нарушения сплошности, подрезы. Подрез — углубление в металле у шва. По подрезам могут возникнуть трещины (вторичный дефект). Наплыв — натекание расплавленного сварочного металла на нерасплавленный основной. Кратер — углубление в конце шва (или в середине, если произошел отрыв дуги); кратер снижает рабочее сечение шва, коррозионную стойкость, является очагом зарождения трещин. Прожог — это дырка, епта.

Внутренние дефекты. Поры — полости округлой формы, заполненные газом (причина появления пор — перенасыщение сварочной ванны газами: плохая подготовка кромок, влажность флюса, влажность электродного покрытия, влажность и загрязнение защитных газов, сварка удлиненной дугой, сварка на высокой скорости, наличие сквозняков); поры снижают прочность и нарушают плотность. Шлаковые включения — дефект в виде частицы шлака (шлак может находиться внутри шва и выходит на поверхность); причины: плохая очистка кромок, высокая скорость сварки. Шлаковые включения снижают прочность, являются острым концентратором напряжений. Металлические включения — характерны для аргоно-дуговой сварки неплавящимся электродом (вольфрам) алюминиевых сплавов.

Трещины — дефект в виде разрыва в металле.

О

бщая причина всех дефектов — низкая квалификация (кривые руки) сварщика.

Влияние дефектов на работоспособность сварных соединений. Сквозные дефекты нарушают прочность и плотность швов. Поры, непровары ослабляют прочностные свойства. Наиболее опасные дефекты — трещины (являясь концентраторами напряжений, значительно снижают уровень допускаемых нагрузок, могут привести к потери работоспособности конструкции, особенно при динамических нагрузках и низких температурах). Трещины и непровары — недопустимые дефекты. Поры и шлаковые включения в ряде случаев допускаются, но их размеры, количество, характер расположения регламентируются нормативными документами.

Дефекты, наличие которых не допускается НТД, подлежат исправлению. Исправление дефекта начинается с удаления дефектных участков до чистого металла (длина дефектного места + 10-15 мм на сторону). Трещины устраняются по специальной технологии: концы трещин засверливаются с обеих сторон (для того, чтобы прекратить их распространение), и внутренняя поверхность контролируется на отсутствие дефектов; затем металл удаляется (шлифовкой механизированной или ручным способом), поверхность зачищается, и на подготовленную поверхность накладывается сварной шов (уже аккуратнее).

http://www.tiberis.ru/pages/defekti-svarochnih-shvov-i-soedinenii

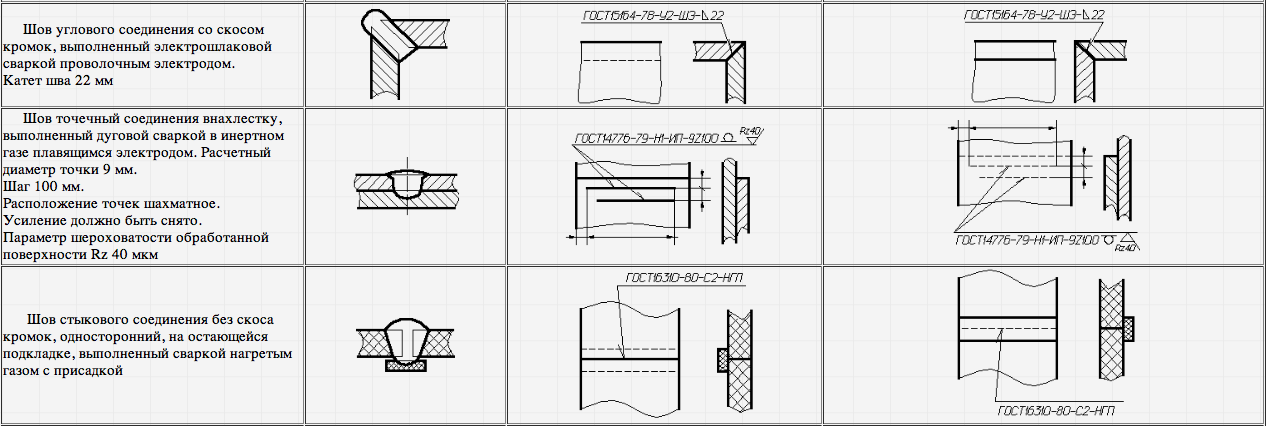

19. Основные виды контроля сварных соединений.

ГОСТ 3242. Контроль сварных соединений: чтобы не слить заказчику какое-то говно.

Р

азрушающие методы контроля (РК) проводят чрезвычайно редко на самих сварных соединениях, чаще — на образцах-свидетелях (специально заваренные образцы при тех же условиях, что и сами изделия). К РК относят механические испытания, металлографические исследования, коррозионные испытания. Результаты контроля непосредственно характеризуют качество, надежность, прочность соединения.

Неразрушающие методы контроля (НРК). К НРК относят технический осмотр (внешний осмотр и измерения), радиационный контроль (контроль рентгеновскими и гамма-лучами), акустический, магнитный, капиллярный, контроль течеисканием. Важно рациональное сочетание.

(подробнее про РК и НРК — стр. 148, Стеклов О. И. — Основы сварочного произ-ва)

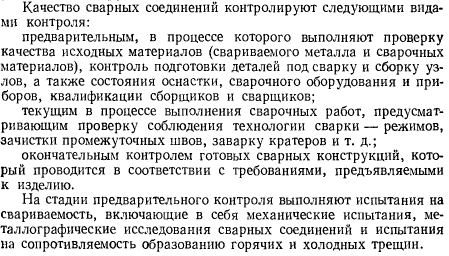

20. Устройство сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного — сварочные выпрямители и сварочные преобразователи.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока. То есть сварочный трансформатор — это аппарат, преобразующий переменное напряжение сети в переменное напряжение для сварки.

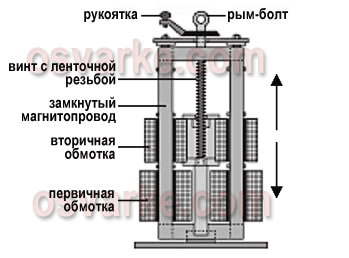

С

варочный трансформатор с подвижными обмотками:

Трансформатор имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию, — вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60-65 В; напряжение при ручной сварке обычно не превышает 20-30 В.

Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка — подвижная и может перемещаться по сердечнику при помощи винта, с которым она связана, и рукоятки, находящейся на крышке кожуха трансформатора. Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока — 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А.

|

Скачать 5.23 Mb.

Скачать 5.23 Mb.

пературах и давлениях. При этом условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье.

пературах и давлениях. При этом условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье.