МВарочные материалы. Лекция. Сварочные материалы Сварочные материалы

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

Сварочные материалы Сварочные материалы — это расходные материалы, используемые в процессе сварки. В зависимости от вида сварки в качестве сварочных материалов могут быть использованы: флюсы, проволока, электроды, присадочные прутки, защитные газы, керамические подкладки и другие материалы.  Сварочные флюсы — это вещества в виде порошка, гранул, пасты или газа, вводимые в зону сварки для ее защиты от вредного воздействия окружающего воздуха и выполнения других металлургических и технологических функций.  Флюс используется при дуговой механизированной и автоматической сварке, электрошлаковой и газовой сварке многих металлов и сплавов. Наиболее распространенным способом сварки с применением флюса является дуговая автоматическая сварка под флюсом низкоуглеродистых, низколегированных, легированных и высоколегированных сталей. Использование флюса позволяет значительно улучшить качество получаемого сварного шва. Флюсы по своему назначению разделяют на три группы: для углеродистой стали, для высоколегированной стали и для сварки цветных металлов и их сплавов. Флюсы позволяют легко отделять лишние примеси из расплавленного металла Применение флюсов Таблица 1

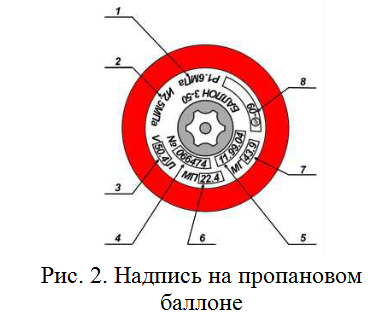

Защитные газы служат для защиты и (или) изменения химического состава сварочного шва. Газы подразделяются на инертные и активные. Инертные газы (в сварке применяют аргон, гелий и смеси, содержащие эти газы) предназначены для защиты сварочной ванны от вступления свариваемых металлов в химические реакции с элементами, содержащимися в воздушной среде. Активные газы (используют углекислый газ, его смесь с аргоном и/или кислородом) используются для защиты, а иногда и обогащения металла в сварочной ванне. Идея защиты металла от воздуха путем подачи в зону сварки специально подобранного газа принадлежит Бенардосу Н.И. (1883 год – сварка в струе газов).  Защитные газы хранят и перевозят в баллонах емкостью 40…50 литров при давлении 15 МПа, а жидкая углекислота - до 6 МПа. Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон и наоборот. На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке. Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов. В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа. Например: кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый - в белый и красной краской, водородные - в темно-зеленый и красной краской, пропан - в красный и белой краской. На верхней части баллона в районе горловины выбивают паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее и испытательное давление, дата изготовления, клеймо ОТК и клеймо инспекции Госгортехнадзора, дата следующего испытания. Баллоны периодически, через каждые пять лет, подвергают осмотру и испытанию. Паспорта баллонов. 1. Только для ацетиленовых баллонов. Символы "ЛМ" или "ПМ" – тип наполнителя баллонов (ЛМ - литая масса, ПМ - пористая масса). 2. Заводской номер баллона.  3. Фактическая вместимость баллона по воде при изготовлении в литрах. При превышении мерной вместимости баллона над заводской более чем на 1.5% баллон к дальнейшей эксплуатации не допускается (риск образования микротрещин). 3. Фактическая вместимость баллона по воде при изготовлении в литрах. При превышении мерной вместимости баллона над заводской более чем на 1.5% баллон к дальнейшей эксплуатации не допускается (риск образования микротрещин).4. Фактическая масса корпуса баллона при изготовлении. При уменьшении массы корпуса более чем на 7.5% баллон к дальнейшей эксплуатации не допускается (унос массы, коррозия и истончение стенки). 5. Рабочее ("Р") и проверочное ("П") давления баллона в атмосферах. 6. Дата изготовления и следующей переаттестации в формате "MM.ГГ.АААА", где "MM" - номер месяца изготовления, "ГГ" - две последние цифры года изготовления, "АААА" – год следующей переаттестации (либо "АА" - две последние цифры года следующей переаттестации). Буква "N" - клеймо завода, свидетельствующее о том, что запись относится к сведениям об изготовлении баллона. 7. Буквенно-цифровой шифр, обведенный в круг – клеймо завода или лаборатории, где проводилась переаттестация. 8. Дата переаттестации баллона в формате "MM.ГГ.АААА". Надписи на приведенном на рисунке 1. баллоне следует читать так: баллон № 36847 изготовлен в феврале 1990 года. Масса корпуса 63.4 кг, вместимость 40.1 литра. Проведены гидравлические испытания корпуса на 225 атм, разрешенное номинальное (рабочее) давление 150 атм. В марте 1995 года баллон прошел очередную переаттестацию на участке "Ц4", дата следующей переаттестации - март 2000г.  Надписи на пропановых баллонах нанесены на металлический шильдик, закрепленный в верхней части корпуса баллона вокруг вентиля. Надписи на пропановых баллонах нанесены на металлический шильдик, закрепленный в верхней части корпуса баллона вокруг вентиля.Паспорт приведенного на рисунке 2 баллона читается так: баллон №066447 изготовлен в ноябре 1999 года и допущен к эксплуатации до ноября 2004 года. Проведены гидравлические испытания баллона при давлении 2,5 МПа (25 атм) и баллон разрешен к эксплуатации при номинальном давлении1,6 МПа (16атм). Фактическая масса баллона при изготовлении - 22,4 кг, объем -50,4 литра. По истечении срока аттестации, участком, которому присвоен шифр "Ц4", была проведена переаттестация баллона и баллон допущен к эксплуатации до ноября 2009 года. Запрещается эксплуатация баллонов, имеющих нарушения геометрии (вмятины, вздутия, общую бочкообразность и т.п.); баллоны не должны иметь следов повреждения краски огнем; баллоны с поражением ржавчиной свыше 30% поверхности к обмену не принимаются. Сварочные проволоки – самый распространенный сварочный материал. Проволока участвует в большинстве способов сварки плавлением: РДС (стержни), в защитной среде, под флюсом, газовой сварке. Сварочные проволоки используют при сварке сталей, Al, Cu, Ti и др. материалов и сплавов, а также для наплавки.  Согласно ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий»: Сварочная проволока – проволока для использования в качестве плавящегося электрода либо присадочного металла при сварке плавлением. Электродная проволока – сварочная проволока для использования в качестве электрода. Присадочный металл – используется для введения в сварочную ванну в дополнение к основному металлу. Присадочная проволока – сварочная проволока, используемая как присадочный металл, и не являющийся электродом. Изготовляют стальную холоднотянутую проволоку круглого сечения диаметрами 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм и поставляют в мотках (бухтах) Марки сварочной проволоки: - низкоуглеродистая проволока: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-ЮГА и Св-10Г2; - легированная проволока: Св-08ГС, Св-08Г2С, Св-12ГС, Св-15ГСТЮЦА и др; - высоколегированная проволока Св- 12X13, Св-10Х17Т, Св-12Х11НМФ, и др. Буквы и цифры в написании марок проволоки обозначают: Св-08 — сварочная 0,08 % углерода (среднее содержание); А — пониженное, АА — еще более пониженное содержание серы и фосфора; Обозначения легирующихэлементов: Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий |