ыклныкнел. КУРСОВАЯ РАБОТА №1. Таштагольский техникум горных технологий и сферы обслуживания Проведение и крепление наклонного съезда

Скачать 3.58 Mb. Скачать 3.58 Mb.

|

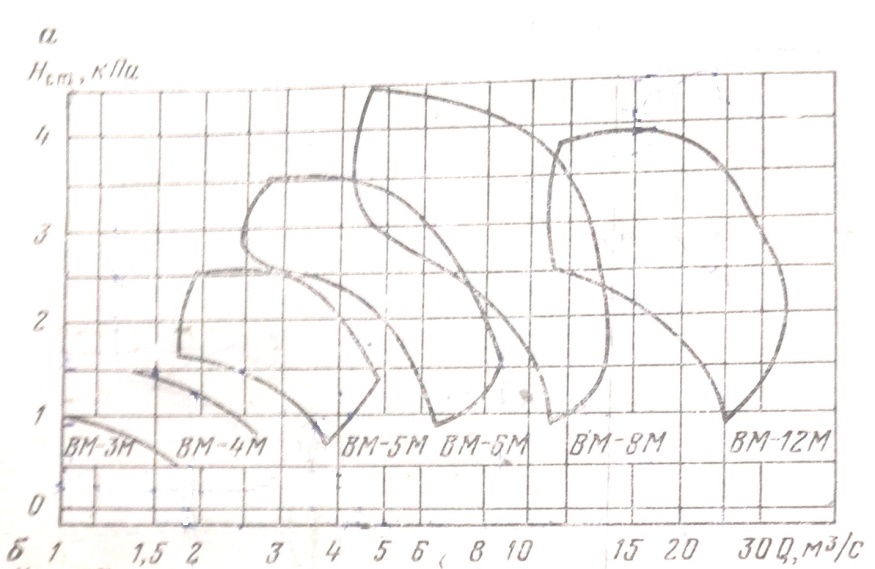

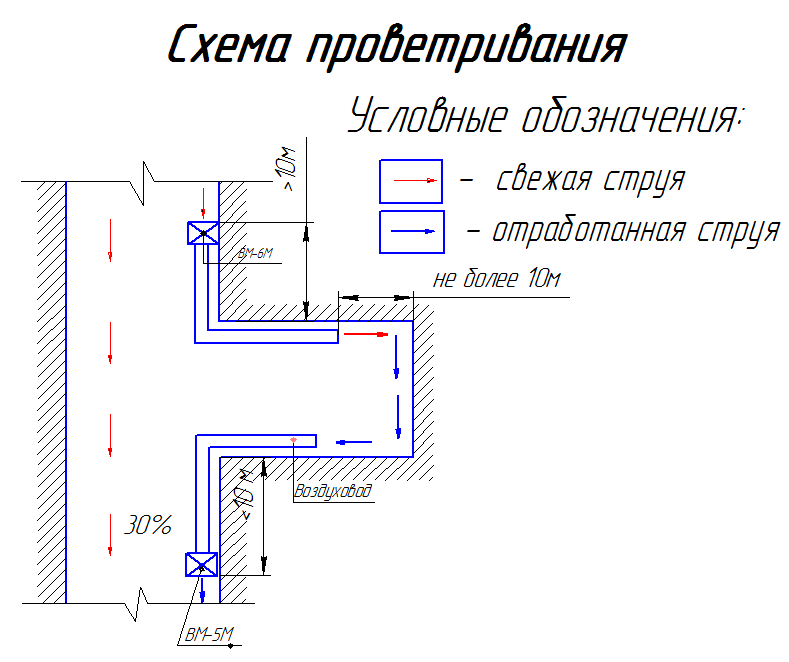

= =  Производительность вентилятора определяется по формуле  ,м3/с, (56) ,м3/с, (56)где Q-количество воздуха, которое необходимо подать в забой, м3/с.  м3/с. м3/с.При выборе трубопровода необходимо стремится, что бы скорость движения воздуха в трубопроводе не превышала 10÷15м/с. Аэродинамическое сопротивление трубопровода определяется по формуле  , (57) , (57)где  -коэффициент аэродинамического сопротивления; -коэффициент аэродинамического сопротивления; -длина трубопровода,м; -длина трубопровода,м; -диаметр трубопровода,м. -диаметр трубопровода,м.  . .Величину утечки трубопровода определяется по формуле:  , (58) , (58)где  -коэффициент утечки трубопровода, -коэффициент утечки трубопровода, -максимальное количество воздуха м/с. -максимальное количество воздуха м/с. м3/с. м3/с.Принимаем вентиляторы местного проветривания ВМ-5М;ВМ-6М. Рисунок 19-Сводный график областей промышленного использования вентиляторов местного проветривания     Таблица 13-Техническая характеристика вентилятора местного проветривания ВМ-5М на нагнетание

Таблица 14-Техническая характеристика вентилятора местного проветривания ВМ-6М на всасывание

Рисунок 22-Схема проветривания выработки 2.2.8 Погрузка и транспортирование породы Погрузка взорванной породы наряду с другими основными производственными процессами проходческого цикла, является достаточно трудоемкой операцией и занимает до 30-40% продолжительности проходческого цикла. Широкое распространение при проведение горных выработок находят распространение погрузочные машины типа 1ППН-5. Уборка и погрузка породы производится в соответствии с паспортом БВР после тщательного проветривания, приведения забоя выработки в безопасное состояние. Погрузочная машина 1ППН-5 имеет достаточно высокую техническую производительность, высокую эффективность по уборке породы благодаря совмещению этой операции с транспортированием и разгрузкой горной массы, и другие высокие показатели. Производительность зависит от кусковатости породы, емкости вагона, длины откатки. Процесс погрузки осуществляется следующим образом: Первое действие: машинист перед работой должен осмотреть машину. При наличие неисправностей устранить их. Перед пуском двигателя машинист должен подать сигнал о начале работы машины. Второе действие: при достижении забоя производится наполнение ковша, подается сигнал о движении машины к сопряжению выработки. Третье действие: при достижении сопряжения выработки машина делает маневр разворота, идет разгрузка ковша в вагонетку. Четвертое действие: при наклонении вагонетки машинист электровоза производит замену вагонеток. Погрузочная машина представляет собой самоходную тележку на колесно-рельсовом ходу. К тележке прикреплены: рабочий орган-«ковш», сцепка буферная, поворотный в горизонтальной плоскости конвейер. Ковш закреплен на стреле и поднимается лебедкой с помощью цепей. Порода с ковша после его поворота в вертикальной плоскости разгружается в бункер ленточного конвейера и по нему направляется в вагонетки на штрековой конвейер либо другие транспортные средства. Управляется машина машинистом ,стоящим на площадке с помощью пульта. Забойный транспорт при проведении горизонтальных и наклонных горных выработок должен быть увязан с комплексом всех забойных средств механизации. Коэффициент использования погрузочных машин и их производительности в значительной мере зависят от вида призабойного транспорта. Погрузка горной массы производится в отдельные вагонетки с заменой груженой на порожнюю, в состав вагонеток с заменой груженого на порожний. Производительность погрузки породы зависит от способа замены груженых вагонеток порожними. В одно путевых выработках в связи с малым их сечением маневровые операции значительно сложны и продолжительны. Некоторые, наиболее распространенные схемы путевых устройств призабойного транспорта и маневров с вагонетками в таких выработках. Схема путевого устройства в виде замкнутой накладной разминовки. Рельсы накладной разминовки укреплены на металлических шпалах, которые накладываются непосредственно на основной рельсовый путь. Междупутье на разминовке принято возможно минимальным, позволяющим не делать уширения выработки. Схема путевых устройств в виде двух накладных разминовочных плит. Передняя разминовочная плита 1 выполнена в виде двустороннего накладного съезда, а задняя плита 2 – в виде симметричной стрелки. В забое установлена погрузочная машина, откатка груженых и порожних вагонеток при маневрах осуществляется самоходной тележкой. Схема путевых устройств в виде замкнутой разминовки, вмещающей одну вагонетку. Схема маневров следующая: в момент, указанный на рисунке, производится загрузка вагонетки, после чего электровоз, двигаясь в голове поезда через разминовку, встречает на своем пути оставленную там нагруженную вагонетку, продвигает ее перед собой и оставляет на ее месте вагонетку . Вагонетка выкатывается на основной путь и оставляется рядом с вагонеткой на таком расстоянии от разминовки, чтобы последняя в поезде вагонетка вышла на основной путь за стрелку разминовки. Далее, двигаясь к забою по прямому пути, электровоз ставит под погрузку следующую порожнюю вагонетку. Схема путевых устройств с использованием вагоноперестановщика в виде роликовой платформы. Электровоз в голове порожнякового состава проходит роликовую платформу, оставляя на ней последнюю вагонетку. Вагонетка отцепляется от состава и переводится на роликовую платформу, затем электровоз подает состав за платформу, вагонетку с роликовой платформы перекатывают на рельсовый путь и в голове состава подают под погрузку. Во время загрузки вагонетки такими же маневрами ставят на роликовую платформу вагонетку. Загруженную вагонетку откатывают электровозом за платформу, а вагонетку подают к забою. К концу погрузки электровоз находится в голове груженого состава. 2.2.9 Водоотлив при проведении выработки Водоотливные канавки предназначены для стока воды по выработке к околоствольному двору или промежуточной насосной станции. Конструкция и размеры водоотливных канавок зависят от крепости пород, величины притока воды и типа крепи. В крепких породах водоотливные канавки устраивают без крепи. В слабых и средней крепости породах водоотливные канавки крепят деревянными рамами, монолитным бетоном, железобетонными и асбоцементными лотками. Наиболее целесообразно применять асбоцементные лотки, которые обеспечивают простоту устройства канавки, значительно легче дешевле железобетонных. Процесс устройства водоотливной канавки недостаточно механизирован, что увеличивает трудоемкость работ и сдерживает в некоторой степени скорости проходки. При проведении выработок буровзрывным способом в месте водоотливной канавки бурят один–два наклонных шпура. Взрыванием заряда шпура разрушают породы водоотливной канавки. Доработка поперечного сечения канавки до проектных размеров производится отбойными молотками. Объем ручного труда при этом составляет 40-60%. 2.2.10 Вспомогательные работы При проведении горных выработок к вспомогательным работам относят настилку путей, устройство разлиновок, сооружение водоотводной канавки, наращивание путей, прокладку труб, кабели и др. 2.2.10.1 Настилка временного пути Применяют временные и постоянные рельсовые пути. Временные рельсовые пути служат для работы с них бурильных установок и погрузочных машин. Постоянные рельсовые пути служат для обеспечения работы рудничного транспорта в период эксплуатации. Верхнее строение рельсового пути состоит из балластного слоя, шпал, рельсов и скреплений. В качестве балласта используется щебень, гравий. Шпалы применяют железобетонные и деревянные пропитанные антисептиками. Шпалы укладывают в балласт на 2/3 их высота. Расстояние между осями шпал должно быть не менее 700мм. Рельсы к шпалам прикрепляют костылями. Стыки рельсов соединяют с помощью двух накладок и четырех болтов. 2.2.10.2 Устройства водоотводных канавок Канавки служат для отвода воды в водосборник околоствольного двора, откуда насосами ее откачивают на поверхность. Канавку сооружает бригада проходчиков одновременно с проведением выработки. Допускается окончательная отделка ее с отставанием от забоя до 20м. Для обеспечения самотека воды канавки придают уклон 0,005 в сторону околоствольного двора шахты. Канавки бывают прямоугольной и трапециевидной формы. Размеры их выбирают в зависимости от типа постоянной крепи выработки притока воды и крепости пород по типовым сечениям горных выработок. Для образования канавки при проведении выработок по крепким породам одновременно со взрыванием шпуров в забое в подошве выработки взрывают 1-2 дополнительных шпура, при бурение их в месте ее расположения. После уборки породы канавку оформляют до проектного сечения с помощью отбойных молотков. В породах с f>10 (неразмываемых) и при притоках до 100м3/ч канавки обычно не крепят. В породах с f<10 канавки закрепляют; при деревянной крепи и трудно размываемых породах - деревом;при монолитной бетонной крепи выработок-монолитным бетоном; при сборной железобетонной крепи-элементами из сборного железобетона; при металлической крепи канавку можно крепить желобами из железобетона или досками толщиной 50мм. Крепление канавки ведется по мере подвигания забоя выработки; сверху она покрывается настилом. 2.2.10.3 Прокладка труб и кабелей Трубы и кабели прокладывают в выработках таким образом, чтобы их не мог повредить подвижной состав не только при нормальном движении, но и в случае его схода с рельсов, чтобы они не мешали проходу людей, и чтобы обеспечивалось удобство их обслуживания. Трубы и кабели целесообразно прокладывать в верхней части выработки. Вентиляционные трубы для сжатого воздуха в зависимости от типа крепи выработки можно подвешивать при помощи металлических хомутов и крючке, подвесок или металлических штырей, заделываемых в крепь. Прорезиненные вентиляционные трубы подвешивают на крючках к туго натянутому тросу диаметром 5-6 мм. Для подвешивания этих труб служат имеющиеся на них гребни с отверстиями, через которые продеваются крючки. Для уменьшения провисания труб трос следует закреплять на крепи через 4-5м. Водопроводные трубы можно прокладывать по подошве выработки, но так, чтобы они не мешали движению людей. Силовые кабели подвешивают к деревянной и металлической крепи эластично на брезентовой и резиновой ленте или на деревянных кронштейнах в таком месте выработки, где бы в случае обрыва подвески кабель не попал на рельсы или рештаки конвейера. В случае поломки крепи или обвала породы гибкие подвески обрывается и кабель ложится на подошву выработки, что предохраняет его от разрыва. Расстояние между подвесками должно быть не более 3м. Жесткое закрепление силового кабеля допускается только в выработках, закрепленных каменной, бетонной и монолитной железобетонной крепью, а также в выработках, проведенных в крепких породах без крепи. При прокладке кабеля по подошве выработок он должен быть защищен от механических повреждений огнестойким материалом (железобетонные желоба, фасонная сталь и др.). 2.2.10.4 Освещение забоя и выработки Современные погрузочные машины и бурильные установки снабжаются светильниками, освещающими непосредственно место работы. Кроме того, участок выработки, прилегающий к забою, освещается электрическими светильниками мощностью 100Вт, устанавливаемыми через 4-6м. На случаи выключения энергии проходчиков снабжают переносными аккумуляторными светильниками, а для определения присутствия газа -газоанализатором. 2.2.10.5 Маркшейдерское обслуживание Контроль за проведением горных выработок производится маркшейдерской службой шахты. Особое внимание обращается на точность направления уклона пути поперечного сечения, радиусов закругления проводимой выработки. В промежутке между маркшейдерскими измерениями контроль осуществляют инженерно-технические работники участка и рабочие, которые для этих целей используют отвесы, рулетки, шаблоны. Направление выработки в горизонтальной плоскости, задается теодолитом и обозначается отвесами или при помощи светового указателя направления. Число отвесов берется не менее трех с расстоянием между ними 1-3м. Перенесение направления к забою выполняется с точек, определенных инструментально, и производится при удалении забоя от отвесов (на прямолинейных участках выработок) па 30м и от УНС-на 60-80м.Задание проектного профиля выработкам производится нивелиром или специальным шаблоном, снабженным уровнем. Направление в вертикальной плоскости обозначается осевыми или боковыми реперами или при помощи УНС. Боковые реперы устанавливают попарно. Всего их должно быть не менее трех пар или трех осевых реперов на расстоянии 2-5м один от другого. 2.2.11 Организация труда Начальная механическая скорость бурения определяется по формуле:  , мм/с (59) , мм/с (59) мм/с. мм/с. мм/мин. мм/мин. м/мин. м/мин.Теоретическая скорость бурения определяется по формуле:  ,м/ч (60) ,м/ч (60) м/ч. м/ч.Расчет эксплуатационной производительности бурильной установки определяется по формуле: где Ртех-техническая характеристика бурильной установки, м/ч; кпзв-коэффициент подготовительных, заключительных, вспомогательных операций 0,65.  (62) (62)где kr-коэффициент готовности 0,8÷0,9; k0-одновременного бурения шпуров 0,8; R-число бурильных головок; Vм-механическая скорость бурения, м/мин; Vx-скорость холостого хода бурильной головки, м/мин; Tз-время замены коронки, мин; Lк-стойкость коронки на одну заточку; Tн-время наведения бурильной машины на ось шпура, мин; Тзб-время забуривания шпура, мин; L-глубина шпура, м.   Время бурения шпуров определяется по формуле:   Время заряжания шпуров определяется по формуле: где n-количество людей; tзш-время заряжания одного шпура, 2÷5.  Очистка шпуров определяется по формуле:  (66) (66)где N-количество шпуров; tоч.ш-время очистки одного шпура; n-количество людей.  При проведении горизонтальных выработок эксплуатационная производительность погрузочных машин может быть определена по формуле:  (67) (67)где  -техническая производительность погрузочных машин принимаем 75 -техническая производительность погрузочных машин принимаем 75 ; ; -коэффициент, учитывающий неравномерность разброса горной массы 0,7; -коэффициент, учитывающий неравномерность разброса горной массы 0,7; -коэффициент дроби мости горной массы 1-0,7; -коэффициент дроби мости горной массы 1-0,7; -коэффициент совместной работы погрузочных машин–1; -коэффициент совместной работы погрузочных машин–1; -коэффициент, учитывающий вид приза бойного транспорта и средства обмена вагонеток, применяем 0,51. -коэффициент, учитывающий вид приза бойного транспорта и средства обмена вагонеток, применяем 0,51. Времени погрузки определяется по формуле:  ч (68) ч (68) м3 (69) м3 (69)где  1-1,15. 1-1,15. м3 м3 Время на установку монолитно-бетонной крепи определяется по формуле:  ,ч (70) ,ч (70)где Wб-объем бетона на один метр выработки, м3; kрп-коэффициент, учитывающий перерывы 1,15; Корт–коэффициент, учитывающий организацию труда в забое 0,75; Кбр-коэффициент, учитывающий профессиональную подготовку бригады 0,68; Кч-коэффициент, учитывающий изменения численности проходческого звена 0,91; Рбэ-техническая производительность бетоноукладчика 5.  ,м3 (71) ,м3 (71)где Lух-уход забоя,м; Vб-объем бетона, м3.  м3. м3. Время на установку анкеров определим по формуле:  , ч, (72) , ч, (72)где  -время на бурение шпуров под анкера,ч; -время на бурение шпуров под анкера,ч; -время на установку анкеров,ч. -время на установку анкеров,ч.Время на бурение анкера определим по формуле:  , ч (73) , ч (73)где  -объём работ по бурению шпуров под анкера. -объём работ по бурению шпуров под анкера. ,м (74) ,м (74)Количество рядов анкеров определим по формуле  , рядов (75) , рядов (75) (76) (76) м. м.  Количество анкеров в ряду определим по формуле:  ; (77) ; (77)  Время на установку анкеров определяется по формуле:  , мин. (78) , мин. (78) . .Время на возведения крепи определяется по формуле:  . . (79) (79) Так как проветривание осуществляется в межсменный перерыв, фактическое время цикла составляет 21час.  Рисунок 23-График организации работ Скорость проведения выработки в месяц определяется по формуле:  (80) (80)где N–количество рабочих дней; n–количество часов.  м/мес. м/мес.3 Экономическая часть 3.1 Расчет себестоимости 1 п.м. двух путевого штрека Таблица 25-Стоимость основных материалов

Таблица 26-Расчет заработной платы

Таблица 27-Стоимость энергии

Таблица 28-Стоимость амортизации

Стоимость проведения 1м выработки определяется по формуле:  руб. (149) руб. (149) руб. руб.5 Техника безопасности и охрана окружающей среды 6 Влияние горной промышленности на окружающую среду Рудник расположен в районе города Таштагола. Источником загрязнения окружающей среды являются объекты рудника, котельные, базы материально-технического снабжения, хлебозавод. Атмосфера загрязняется сажей, окислами азота, углекислым газом, сернистым ангидритом. По данным санэпидемстанции концентрация сажи в атмосфере г. Таштагола колеблется от 0.3 до 0.7 мг/м3, концентрация сернистого ангидрита достигает иногда до 2.04 мг/м3. в таблице приведены валовые выбросы в атмосферу от объектов города. Таблица 46-Валовые выбросы в атмосферу города

6.1 Водный бассейн Потребность рудника в свежей воде составляет 2320 м3/сут., из которых 862 м3/сутки-для хозяйственно-питьевых нужд, для производственных нужд-1460,2 м3/сут. Источником водоснабжения служит водохранилище сезонного регулирования на реке Тельбес с водозаборным устройством берегового типа. Водоприемные окна оборудованы съемными решетками с зазорами 50 мм и плоскими двойными сетками. Для сохранения расходов свежей воды, предусмотрены системы оборотного водоснабжения. Отвод бытовых и дождевых вод с территории промплощадок после их очистки в отстойниках сбрасываются в реку Кондома. В связи с большим разнообразием состава и свойств сточных вод для их очистки применяют способы: механический, физико-химический, химический и термический. Механическая очистка используется для удаления из сточных вод нерастворимых взвешенных частиц, которые выпадают в осадок под действием гравитационных сил при плотности, большей плотности воды или всплывают на поверхность при плотности, меньшей плотности воды. По мере накопления осажденные или взвешенные загрязнения удаляются. Осуществляется механическая очистка методами отстаивания, процеживания и фильтрования. Химическая очистка заключается в использовании реагентов, вступающих в реакцию с загрязняющими веществами. В результате образуются новые вещества, удаляемые из сточных вод легче, чем исходные. Наиболее распространенный метод химической очистки - нейтрализация. Биологическая очистка состоит в окислении органических примесей в сточных водах с помощью микроорганизмов, способных в процессе разлагать их на минеральные составляющие. Наиболее распространенный метод биологической очистки - фильтрование. Термическая очистка используется для высокоминерализованных сточных вод, а также при наличии органических токсичных веществ. При этом сначала производиться выпаривание сточных вод и получение концентрированных растворов, из которых выделяется сухой остаток для сжигания. В некоторых случаях загрязненные сточные воды в распыленном состоянии вводятся в аппарат для сжигания органических примесей. 6.2 Мероприятия по защите атмосферы Орошение перед началом взрывных работ в шахте стенок и кровле выработок раствором соли поваренной на расстоянии 20-25 м от забоя. Применение внутренней забойки нисходящих скважин водой путем введения полиэтиленовых оболочек с водой. Забойка горизонтальных и восходящих скважин солью. Применение водоналивных перемычек из полиэтиленовых мешков с водой. Водяные завесы на пути исходящей струи в вентиляционных квершлагах. Использование мокрых пылеуловителей на выбросах на ДОФ, в надшахтных зданиях стволов, на топливоподачах в котельных. Применение герметизированного оборудования для всех объектов, технологические процессы которые связаны с пылевыделением. Осуществлять постоянный контроль за концентрацией пыли в рабочих помещениях, на выбросе в атмосферу и за работой вентиляционных установок. 6.3 Оценка эффективности технологий проходки выработок с позиций экологической безопасности Требования, предъявляемые к подземным горным выработкам сводятся к следующему: -ведение горно-строительных работ таким образом, чтобы исключался или сводился к минимуму ущерб, наносимый техногенным вмешательством в окружающую среду; -обеспечение наиболее рационального и безопасного функционирования среды; -обеспечение надежности работы выработок. Основным требованием при проходке выработок является создание условий, при которых негативное влияние человеческой деятельности проявляется с наименьшим экологическим риском. Удовлетворение этого требования состоит в выборе нормативных ограничений для проектируемых выработок или обосновании области применения технологий проходки с позиции экологической безопасности. При формировании технологических ограничений необходимо учитывать отрицательные воздействия на природную экосистему в результате применения той или иной технологии, к которым могут быть отнесены: -геомеханические нарушения земной поверхности; -изменение режима подземных вод, истощение водоносных горизонтов; -изменение электрических полей в подземном пространстве, появление блуждающих токов; -усиление биологической коррозии; -миграция загрязняющих веществ в окружающую среду; -развитие суффозионных явлений, плывунов и псевдоплывунов; -загрязнение атмосферы ядовитыми веществами и взрывными газами; -шумовое и вибрационное воздействие на атмосферу и т.д. Одним из основных критерием выбора технологий проходки является минимум возможных техногенных изменений в системе при применении данной технологии. Критерий работает в следующих условиях: -минимизация срока проходки выработок; -минимизация стационарной составляющей техногенного потока, обеспечиваемой минимальными экологическими нагрузками и техногенными воздействиями со стороны построенных выработок (тоннелей). Таким образом, выбор технологии проходки, обеспечивающей экологическую безопасность выработки должна осуществляться в рамках системы инженерно-экологического обеспечения горно-строительного комплекса, которая включает: -экологически обоснованные требования к выработкам; -задачи оптимального проектирования с точки зрения экобезопасности; -оптимизации выбора технологии проходки; -организацию экологически безопасных технологических процессов; -количественную оценку текущих и долговременных последствий в районе размещения тоннеля; -научный подход к выбору мероприятий защиты окружающей среды; -задачи рационального природопользования. 6.4 Охрана земельных ресурсов Мероприятия по охране земель при разработке месторождений полезных ископаемых могут быть объединены в следующие две группы: предупреждение и сокращение площади земель, нарушаемых горными работами, путем рационального размещения промплощадок и сооружений, совершенствование технологии горного производства, в отвалообразовании, всемирной утилизации образующихся в процессе производства отходов, устранения загрязнения почв и т.д. восстановление ландшафта – возвращение ландшафту утраченных им свойств и функций, а так же преобразование ландшафта путем придания ему новых свойств и функций с целью рационального использования. Предотвращения нарушений поверхности при ведении подземных работ достигается путем использования систем с закладкой выработанного пространства. Список используемой литературы: Основы горного дела: проведение горно-разведочных выработок : учебник для среднего профессионального образования / В. И. Комащенко, Ю. Н. Малышев, Б. И. Федунец. — 2-е изд. — Москва : Издательство Юрайт, 2020. — 668 с. Транспортные машины и оборудование шахт и рудников: Учебное пособие / Васильев К. А., Николаев А. К., Сазонов К. Г. — СПб.: Издательство «Лань», 2021. — 544 с. Федеральные нормы и правила в области промышленной безопасности "Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых" (утверждены 08.12.2020г.). Федеральные нормы и правила в области промышленной безопасности "Правила безопасности при производстве, хранении и применении взрывчатых материалов промышленного назначения" (утверждены 03.12.2020г.). Свод правил СП 91.13330.2012. Подземные горные выработки (актуализированная редакция СНиП II-94-80). «Методическое руководство по креплению горных выработок и наблюде-нию за состоянием крепи на рудниках ОАО «Евразруда» / Сибирское региональное отделение Академии горных наук; сост.: д.т.н. А. И. Копытов, д.т.н. А. А. Еременко, д.т.н. В. В. Першин, к.т.н. Г. К. Клюкин, к.т.н. М. Д. Войтов. - Кемерово, 2013. - 86 с. Приложения к «Методическому руководству по креплению горных выработок и наблюдению за состоянием крепи на рудниках ОАО «Евразруда». - Кемерово, 2013. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||