Документ Microsoft Word. Техническое обслуживание и ремонт системы смазки двигателя д260

Скачать 450.51 Kb. Скачать 450.51 Kb.

|

|

КГБОУ «Уярский сельскохозяйственный техникум» Письменная экзаменационная работа Ирбейский филиал ТЕМА: «Техническое обслуживание и ремонт системы смазки двигателя Д-260» Выполнил: Лобанов Алексей Евгеньевич ___________ (Фамилия Имя Отчество) (подпись) Профессия: 35.01.13 Тракторист-машинист сельскохозяйственного производства Группа: ТМ19 Руководитель: Гаврилов О.В. ___________ (Фамилия И.О.) (подпись) Ирбейский филиал КГБПОУ «Уярский сельскохозяйственный техникум» Преподаватель специальный дисциплин (место работы, должность ученое звание, степень) К защите допустить: Заведующий отделением ________________________(Т.И. Плетухина) Письменная экзаменационная работа выполнена с оценкой _____________ Дата защиты «_____» ________________20____г. Секретарь ГЭК__________________________ ________________ (Фамилия И.О.) (подпись) Содержание

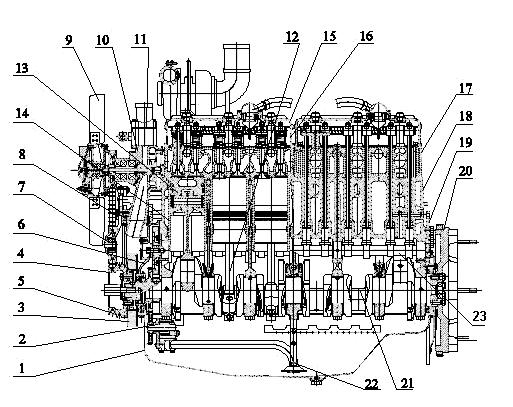

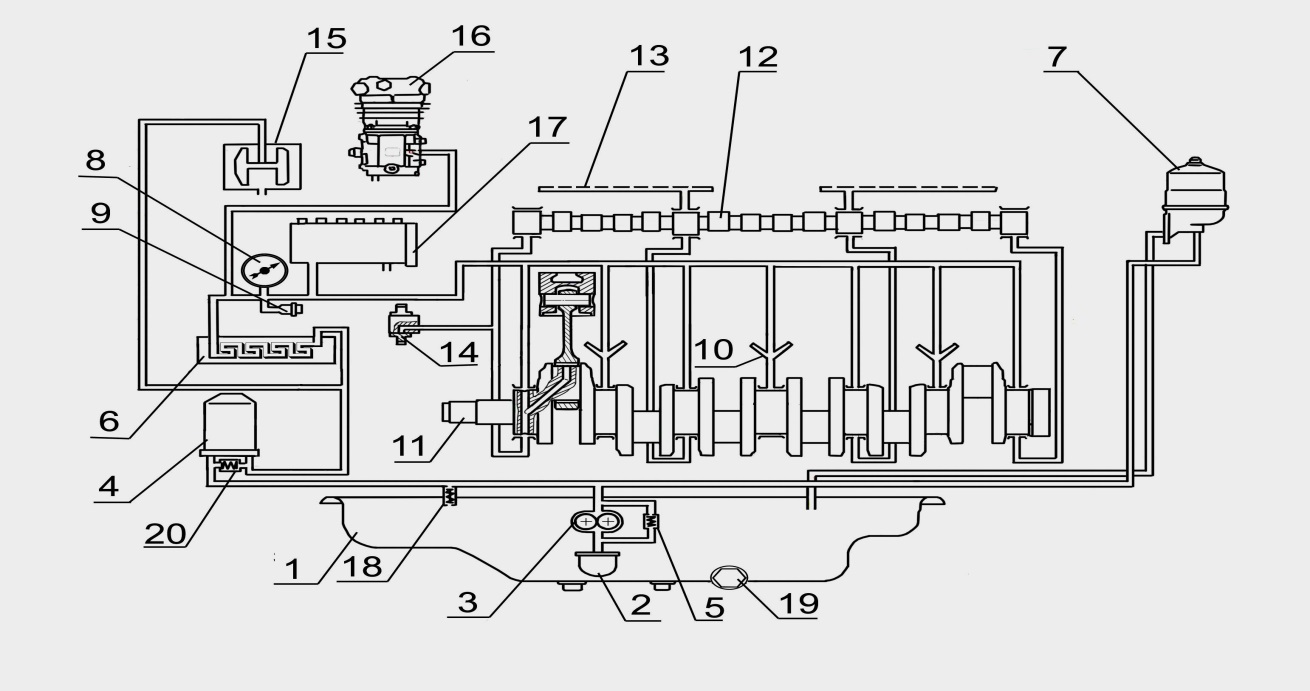

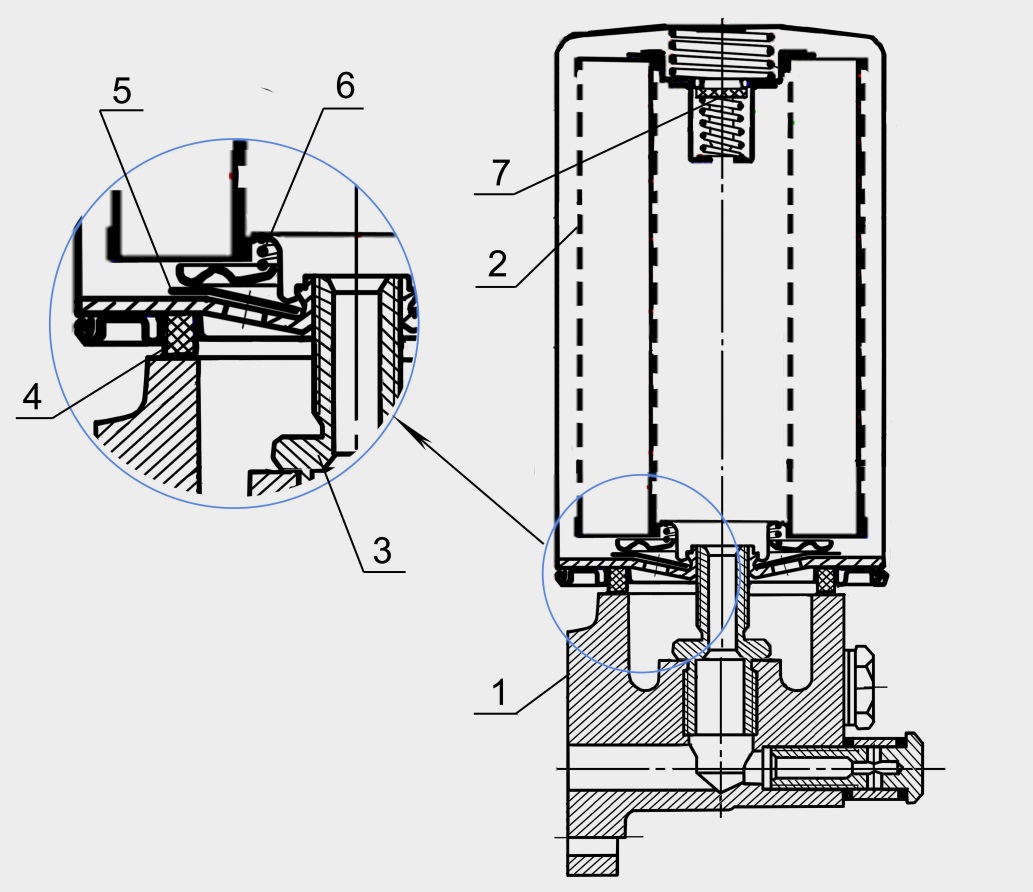

Введение Область применения дизелей - места с неограниченным воздухообменом. Дизели рассчитаны на эксплуатацию при температуре окружающего воздуха от плюс 40 С до минус 45 С. Дизель Д-260 и его модификации используются в качестве силового агрегата на энергонасыщенных колесных тракторах (Д-260.1 и Д-260.2), гусеничных тракторах (Д-260.14), кормоуборочных комбайнах (Д-260.4), энергонасыщенных энергетических средствах УЭС-250 (Д-260.7) и других машинах различного назначения. Конструкция дизелей рассчитана на длительную работу без капитального ремонта при условии соблюдения правил эксплуатации, хранения и своевременного технического обслуживания. Дизель Д-260 в соответствии с рисунками 1, 2 является базовой моделью. Его модификации отличаются от базовой модели регулировкой по мощности, комплектностью, конструкцией некоторых деталей. В зависимости от назначения дизели могут комплектоваться дополнительными сборочными единицами: пневмо компрессором, шестеренным насосом усилителя рулевого управления с приводом, дисками муфты сцепления в сборе. При установке на машину дизели должны быть доукомплектованы водяным радиатором, приборами электрооборудования и контрольными приборами; дизели Д-260.4, Д-260.7, Д-260.9 и Д-260.14 дополнительно должны быть доукомплектованы также охладителем надувочного воздуха. Дизели имеют систему пуска от электрического стартера. Конструктивные отличия дизеля Д-260.7 от базовой модели: - дополнительно установлен насос шестеренный НШ-25; - 2-х цилиндровый пневмо компрессор жидкостного охлаждения с 2-х ручьевым шкивом; - на носке коленчатого вала установлен 6-ти ручьевой шкив; - изменены передняя опора подвески дизеля, всасывающий патрубок водяного насоса, впускной и выпускные коллекторы, подводящий и отводящий маслопроводы турбокомпрессора. Конструктивные отличия дизеля Д-260.9 от базовой модели: - установлен насос шестеренный НШ-32. Конструктивные отличия дизеля Д-260.14 от базовой модели: - установлен электростартер СТ 142М номинальным напряжением 12 В и генератор Г964.3701-1 номинальным напряжением 14 В. - привод водяного насоса осуществляется двумя ремнями 11х10х1280.  1 - масляный картер; 2 - масляный насос; 3 - демпфер; 4 – шкив коленчатого вала; 5 – ремень вентилятора; 6 – крышка распределения; 7 – шкив натяжной; 8 – форсунка для охлаждения поршня; 9 – вентилятор; 10 – водяной насос; 11 – корпус термостатов; 12 – шатун; 13-поршень; 14 – гильза цилиндров; 15 –колпак; 16-крышка головки цилиндров; 17 – головка цилиндров; 18 – блок цилиндров; 19 – задний лист; 20 – маховик; 21 – коленчатый вал; 22 – маслоприемник; 23 – распределительный вал. 1. Т.О. и ремонт системы смазки двигателя Д-260 Система смазки дизеля Д-260 (рис. 1) комбинированная: часть деталей смазывается под давлением, часть - разбрызгиванием. Подшипники коленчатого и распределительного валов, втулки промежуточной шестерни, шатунные подшипники коленчатого вала пневмо компрессора, механизм привода клапанов и подшипник вала турбокомпрессора смазываются под давлением от масляного насоса. Гильзы, поршни, поршневые пальцы, штанги, толкатели, кулачки распределительного вала и детали топливного насоса смазываются разбрызгиванием. Система смазки Д-260 состоит из масляного насоса, масляного фильтра с бумажным фильтрующим элементом, центробежного масляного фильтра, жидкостно-масляного теплообменника. Масляный насос 3 шестеренчатого типа, односекционный, крепится болтами к блоку цилиндров. Привод масляного насоса осуществляется от шестерни, установленной на коленвалу. В масляном насосе двигателя Д-260 ММЗ тракторов МТЗ-1221 имеется перепускной клапан, отрегулированный на давление 0,7…0,75 МПа. При повышении давления выше указанного масло перепускается из полости нагнетания в полость всасывания. Регулировка производится на стенде с помощью регулировочных шайб. Масляный насос Д-260 через маслоприемник забирает масло из масляного картера и по каналам в блоке цилиндров подает в полно поточный масляный фильтр с бумажным фильтрующим элементом, а часть масла - в центробежный масляный фильтр для очистки и последующего слива в картер. Фильтрующий элемент масляного фильтра Д-260 имеет перепускной клапан 20. В случае чрезмерного засорения бумажного фильтрующего элемента или при запуске дизеля на холодном масле, когда сопротивление фильтрующего элемента становится выше 0,13...0,17 МПа, перепускной клапан открывается, и масло, минуя фильтровальную бумагу, поступает в масляную магистраль. Перепускной клапан нерегулируемый  Рис.1 - Схема системы смазки дизеля Д-260 1 - картер масляный; 2 - маслоприемник; 3 - масляный насос; 4 - фильтр масляный бумажный; 5 – перепускной клапан; 6 – теплообменник жидкостно-масляный; 7 – фильтр масляный центро-бежный; 8 – указатель давления масла; 9 – датчик аварийного давления масла; 10 – форсунки охлаждения поршней; 11 – вал коленчатый; 12 – вал распределительный; 13 – масляный канал оси коромысел; 14 – шестерня промежуточная; 15 – турбокомпрессор; 16 – компрессор; 17 - топливный насос высокого давления; 18 – клапан предохранительный; 19 – пробка для слива масла; 20 – клапан перепускной бумажного фильтрующий В корпусе масляного фильтра Д-260 встроен предохранительный нерегулируемый клапан 18. Он предназначен для поддержания давления масла в главной масляной магистрали 0,28...0,45МПа. При давлении масла выше 0,45МПа открывается предохранительный клапан и избыточное масло (запас масла) через предохранительный клапан сливается в картер дизеля. Масло, очищенное в масляном фильтре, поступает в жидкостно-масляный теплообменник 6, встроенный в блок цилиндров дизеля. Из жидкостно-масляного теплообменника охлажденное масло поступает по каналам в блоке цилиндров двигателя Д-260 трактора МТЗ-1221 в главную масляную магистраль, из которой по каналам в блоке цилиндров масло подается ко всем коренным подшипникам коленчатого вала и опорам распределительного вала. От второго, четвертого и шестого коренных подшипников через форсунки, встроенные в коренных опорах блока цилиндров, масло подается для охлаждения поршней. От коренных подшипников по каналам в коленчатом валу масло поступает на смазку шатунных подшипников. От первого коренного подшипника масло по специальным каналам в передней стенке блока поступает к втулке промежуточной шестерни 14 и далее по каналу в крышке распределения на смазку деталей топливного насоса. Детали клапанного механизма Д-260 смазываются маслом, поступающим от второй и третьей опор распределительного вала по каналам в блоке и головках цилиндров, сверлениям в третьей и четвертой стойках коромысел во внутреннюю полость оси коромысел и через отверстия к втулкам коромысел, от которых по каналу поступает на регулировочный винт и штангу. Масло к подшипниковому узлу турбокомпрессора поступает по трубке, подключенной на выходе из масляного фильтра с бумажным фильтрующим элементом. К пневмокомпрессору масло поступает по маслопроводу, подключенному на выходе из теплообменника. Из компрессора масло сливается в картер дизеля. Замену масла в картере дизелей Д-260 проводите через каждые 250 часов работы. Отработанное масло сливайте только из прогретого дизеля. Для слива масла отверните пробку масляного картера. После того, как все масло вытечет из картера, заверните пробку на место. Масло в дизель заливайте через масло заливной патрубок до уровня верхней метки на масломере. Заливайте в масляный картер только рекомендованное настоящим руководством масло, соответствующее периоду эксплуатации. 1.1 Назначение системы смазки двигателя Д-260 Очистку ротора центробежного масляного фильтра Д-260 погрузчиков Амкодор, тракторов МТЗ, автобусов МАЗ производите одновременно с заменой масла в картере дизеля. Отверните гайку крепления колпака центробежного масляного фильтра и снимите его. Проверьте наличие балансировочной риски на стакане и корпусе ротора (при отсутствии – нанесите риску). Застопорите ротор от проворачивания, для чего вставьте между корпусом фильтра и днищем ротора отвертку или стержень и, вращая ключом гайку крепления стакана ротора, стяните стакан ротора. Проверьте состояние фильтрующей сетки ротора, при необходимости очистите и промойте ее. С помощью деревянного или пластмассового скребка удалите слой отложений с внутренних стенок стакана ротора. Перед сборкой стакана с корпусом ротора резиновое уплотнительное кольцо смажьте моторным маслом. Совместите балансировочные риски на стакане и корпусе ротора. Гайку крепления стакана заворачивайте с небольшим усилием до полной посадки стакана на ротор. После сборки ротор должен легко вращаться без заеданий от толчка рукой. Установите на место колпак центробежного масляного фильтра и заверните гайку колпака моментом 35...50 Нм. Замену масляного фильтра двигателя Д-260 ММЗ производите в соответствии с рис.2 одновременно с заменой масла в картере дизеля в следующей последовательности: - отверните фильтр ФМ 35-1012005 со штуцера 3, используя специальный ключ или другие подручные средства; - наверните на штуцер новый фильтр ФМ 35-1012005.  1 – корпус фильтра; 2 – фильтр; 3 – штуцер; 4 – прокладка фильтра; 5 – клапан противодренажный; 6 – пружина; 7 – клапан перепускной. При установке фильтра на штуцер смажьте прокладку 4 моторным маслом. После касания прокладкой опорной поверхности корпуса фильтра 1 доверните еще фильтр на 3/4 оборота. Установку фильтра на корпус производите только усилием рук. Для замены в первую очередь используйте масляный фильтр ФМ 35-1012005. Вместо фильтра ФМ 35-1012005 допускается установка фильтров неразборного типа, имеющих в конструкции противодренажный и перепускной клапаны с основными габаритными размерами: -диаметр - 95…105 мм; -высота - 140…160 мм; 1.2 Устройство системы смазки двигателя Д-260 Система смазки состоит из масляного насоса, масляного фильтра с бумажным фильтрующим элементом, центробежного масляного фильтра, жидкостно-масляного теплообменника. Масляный насос 3 шестеренчатого типа, односекционный, крепится болтами к блоку цилиндров. Привод масляного насоса осуществляется от шестерни, установленной на коленвалу. В масляном насосе двигателя Д-260 ММЗ имеется перепускной клапан, отрегулированный на давление 0,7…0,75 МПа. 1.3Принцип системы смазки двигателя Д-260 Принцип работы всех смазочных систем одинаков (см. рис. 1 и 2). Масло из поддона или масляного бака отсасывается насосом через масло заборник и нагнетается в главную масляную магистраль. Роль главной магистрали могут выполнять продольные каналы в блок-картере, откуда масло по поперечным сверлениям подводится к подшипникам коленчатого и распределительного валов и другим точкам. Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое маслосъемными кольцами с зеркала цилиндров, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая масляный туман, который, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала и поршневые пальцы. В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям. Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой. Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала. В сетке масло заборника масло проходит первичную фильтрацию, а после насоса — вторичную. Часть масла проходит в масляный радиатор и, охлаждаясь, стекает в масляный картер двигателя по шлангу. Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно меняться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса. Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно. При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя. Давление масла в главной масляной магистрали контролируется манометром. Иногда для контроля температуры масла используют термометр. Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры: • неполнопоточного (параллельного) фильтра тонкой очистки; • смазочной системы воздушного компрессора пневмосистемы автомобиля. Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор. К смазочной системе относится и устройство для вентиляции картерного пространства. 2. Неисправности, ремонт и ТО системы смазки двигателя Д-260 В масляный картер надо заливать только рекомендованное инструкцией масло. Применение масел других сортов не допускается. Уровень масла в масляном картере поддерживают по меткам на масломере При работе дизеля с номинальной частотой вращения коленчатого вала и температурой воды 70...95°С давление масла должно быть 0,19...0,29МПа(2,0...3,0кгс/см2). Если давление масла при указанных условиях ниже 0,098 МПа (1,0 кгс/см2), дизель необходимо остановить и устранить неисправность. Давление масла в системе восстанавливают затяжкой пружины сливного клапана центробежного масляного фильтра. Заменяют масло в картере дизеля через 250 моточасов. Для его слива в нижней части масляного картера дизеля имеется отверстие, закрываемое пробкой. Стакан ротора центробежного масляного фильтра очищают через 250 моточасов в такой последовательности: отворачивают гайку крепления колпака центробежного фильтра и снимают колпак; между корпусом фильтра и днищем ротора вставляют отвертку (со стержнем небольшого диаметра), ротор стопорят от проворачивания и, вращая гайку крепления стакана ротора, снимают стакан ротора; при необходимости очищают и промывают защитную сетку ротора с помощью деревянного скребка удаляют слой отложений с внутренних стенок стакана; при необходимости очищают сопловые отверстия в верхней части колонки ротора. Собирают ротор в порядке, обратном разборке. Перед установкой стакана ротора уплотнительные кольца смазывают моторным маслом, гайку крепления стакана затягивают с небольшим усилием до полной посадки стакана на ротор Основные неисправности дизельных двигателей Д-260 трактора, их возможные причины и способы устранения Неисправность Причина Способ устранения 1. Дизель не В цилиндры не поступает топливо Открыть расходной кран бака запускается вследствие того, что: закрыт расходной кран уровень топлива в баке ниже заборного штуцера Заполнить бак топливом топливо не прокачивается через фильтр грубой очистки Топливоподкачивающий насос неисправен (потеря упругости пружины, износ корпуса и поршня, штока толкателя, запорных поверхностей) Топливо не прокачивается через фильтр тонкой очистки Очистить, промыть Заменить топливоподкачивающий насос Заменить фильтрующие элементы и промыть корпус Топливный насос высокого Заменить ТНВД Д- давления при исправном приводе не 243 исправным подает топливо к форсункам (зависание плунжера во втулке, зависание нагнетательного клапана в седле, заедание рейки) Форсунка (группа форсунок) не подает топливо в цилиндр (цилиндры) из-за заклинивания иглы Наличие воды в топливо проводах и ее замерзание. Топливо в цилиндры дизеля поступает в недостаточном количестве и плохо распыленное вследствие того, что: в топливной системе воздух некачественно действуют форсунки (зависание иглы распылителя в верхнем положении). В цилиндрах дизеля к концу такта сжатия остается недостаточное количество воздуха; Поврежденные форсунки нужно заменить Разогреть топливо проводы подручными средствами (без применения открытого пламени) Удалить воздух из топливной системы Удалить нагар из поверхностей и каналов распылителя Очистить фильтровальные элементы Дизель запускается с трудом, работает с перебоями или с выделением белого дыма. Дизель не развивает установленной мощности повышено сопротивление системы очистки воздуха (загрязнение кассет, перекрытие входного сечения воздухозаборника) недостаточна компрессия (закоксовывание поршневых колец, износ цилиндро-поршневой группы и т.д.). Топливо в цилиндры поступает в недостаточном количестве и в плохо распыленном виде. Несвоевременный впрыск топлива в цилиндры вследствие: нарушения регулировки форсунок, изменение жесткости пружины, гидроабразивного износа иглы и корпуса распылителя; нарушение установочного угла опережения впрыска топлива. В цилиндры дизеля попадает вода (вследствие наличия ее в топливе или вследствие показания из системы охлаждения при разрушении прокладки между головкой и блоком цилиндров или появлении трещин в головке. В цилиндры поступает недостаточное количество топлива и плохо распыленное и дополнительно: неисправен топливоподкачивающий насос рычаг управления регулятором ТНВД не доходит до упора максимального скоростного рычага завис плунжер секции ТНВД «сели» или поломались пружины толкателей и нагнетательных клапанов негерметичны нагнетательные клапаны тнвд См.техн.обслуж. КШМ и ГРМ См. п. 1.2 Отрегулировать форсунки, проверить угол опережения подачи ТНВД Заменить топливо, спустить отстой, заменить поврежденные детали. При зависании клапанов заменить насос Увеличить длину тяги Заменить ТНВД исправным 2.1 Неисправности системы смазки двигателя Д-260 Основными неисправностями системы смазки являются: повышенное или пониженное давление масла, под текание масла через не плотности соединений, засорение фильтров тонкой и грубой очистки, нарушение герметичности сальников коленчатого вала, нарушение работы системы вентиляции картера. Причины неисправностей системы смазки двигателя и способы их ремонта весьма разнообразны. Следует иметь в виду, что нормальная работа системы смазки обусловливает долговечность двигателя в целом. Даже кратковременное нарушение бесперебойного снабжения маслом трущихся поверхностей неизбежно приводит к серьезной поломке. Контроль за давлением масла осуществляется по масляному манометру. Новые автомобили, кроме манометра, имеют еще контрольную лампочку, которая загорается при падении давления в системе ниже допустимого предела. 2.2 Т.О системы смазки двигателя Д-260 Наиболее часто встречаются следующие неисправности системы смазки: снижение уровня масла, повышение или понижение его давления в системе, загрязнение масла. Снижение уровня масла может быть вызвано не герметичностью масляного картера двигателя, плохим уплотнением коленчатого вала или износом сальников и выгоранием масла. Повышенное давление в системе смазки может быть обусловлено применением масла повышенной вязкости, загрязнением каналов системы и масляного фильтра, неисправностью редукционного клапана, в редких случаях - отказом датчика давления масла, а пониженное давление - недостаточным уровнем масла в масляном картере, уменьшением его вязкости, засорением маслоприемника, износом деталей масляного насоса, подшипников коленчатого или распределительного вала, заеданием редукционного клапана в открытом положении. Причинами интенсивного загрязнения масла и его быстрого старения являются попадание в масло охлаждающей жидкости, длительная работа двигателя в режимах, отличающихся от номинальных (температура охлаждающей жидкости менее 60 °С или более 100°С), значительный износ деталей цилиндропоршневой группы, применение несоответствующего масла. 2.3 Используемые инструменты Пассатижи, щипцы, кусачки, зажимы, ножницы, захваты и др. 3.Охрана труда и техника безопасности В машиностроительной промышленности своевременная смазка трущихся частей оборудования имеет большое значение для сохранности парка станков, машин и других средств производства. Поэтому в каждом цехе или на участке на ремонтный персонал должны быть возложены обязанности по смазке действующего оборудования. К самостоятельной работе по обслуживанию смазочных систем машин и агрегатов допускаются лица не моложе 18 лет, прошедшие медицинский осмотр в установленном порядке, изучившие данную инструкцию, обученные безопасным приемам ведения работ и оказанию первой доврачебной помощи пострадавшим от несчастных случаев на производстве, прошедшие вводный и первичный инструктажи на рабочем месте, прошедшие стажировку и допущенные к самостоятельному ведению работ. Указанные лица должны иметь 1 группу по электробезопасности. Выполняйте только ту работу, которая поручена администрацией (механиком, мастером), при условии, что безопасные способы ее выполнения Вам известны. В сомнительных случаях обращайтесь к механику или мастеру за разъяснением. 1). При получении новой (незнакомой) работы получите от мастера, механика инструктаж о безопасных способах ее выполнения. 2). Необходимо надеть чистую и исправную полагающуюся по нормам спецодежду, спец обувь. Спецодежда не должна иметь свисающих концов, обшлага рукавов должны быть застегнуты. 3). Подготовьте к работе необходимый инвентарь для смазки оборудования (ведра с крышками, масленки, лейки, шприцы и т.п.). Проверьте исправность инструмента (ключи, отвертки). Подготовить свое рабочее место к безопасной работе. Убрать мешающие предметы, освободить проходы и убедиться в том, что соседнее работающее оборудование не причинит Вам травмы. При необходимости попросите его отключить от электроэнергии. Для обслуживания крупногабаритного оборудования, не имеющего специальных площадок с ограждением и лестниц, подготовьте исправную переносную (приставную) лестницу. Смазку механизмов станков, машин и других агрегатов производите согласно паспортам и картам их смазки. Придерживайтесь установленного срока и порядка смазки оборудования. Применяйте только тот сорт смазки, который применяется для данного станка, машины и агрегата. Замена смазки производится только с разрешения ответственного лица по смазке. Бережно расходуйте смазочный материал, излишняя смазка не улучшает работу станка, машины и агрегата, а создает загрязненность их и рабочего места. Случайно пролитое масло или керосин немедленно соберите, осушите место, где они были пролиты. Обтирочный материал не разбрасывайте по участку, а соберите в специальные места (закрытый металлический ящик). Следите за исправным состоянием масленок, масло разводок по станку и всей смазочной системы. Обо всех случаях неисправности масленок, масло разводок и смазочной системы оборудования, как-то: течь картеров, отсутствие масло указателей, обрыв и смятость маслопроводов, трубок, шлангов, отсутствие или неисправность масленок, немедленно поставьте в известность мастера или механика, сделайте соответствующую запись в сменном журнале. Смену масел в картерах оборудования производите в соответствии с графиком смазочно-профилактических работ. Отработанные масла собирайте и сдавайте в специально отведенное место. Неизрасходованное масло сдавайте в кладовую цеха. Горючие и легковоспламеняющиеся жидкости, применяемые для промывки картеров и смазочной системы остановленного на планово- предупредительный ремонт оборудования, переносите и храните в закрытой таре. При работе с горючими и легковоспламеняющимися жидкостями и материалами, а также в опасных в пожарном отношении местах: склад хранения масел, места сбора обтирочных материалов, станция по регенерации отработанных масел и пр. — пользоваться открытым огнем запрещается. Содержите в чистоте смазочные системы оборудования и смазочный инвентарь: ведра, масленки, шприцы, насосы, раздаточные цеховые колонки. Своевременно смазывайте оборудование, не допускайте нагревание подшипников до температуры, могущей вызвать заедание шпинделя, вала и прочих узлов. При обнаружении перегрева дайте сигнал об остановке агрегата. При необходимости снятия ограждения во время смазочных работ, по окончании смазки поставьте ограждение на место. Смазку приводов оборудования и механизмов производите только при полном их выключении и остановке, а также наличии на пусковом приборе (рубильнике или кнопке) плаката «НЕ ВКЛЮЧАТЬ — РАБОТАЮТ ЛЮДИ». (Смазка отдельных частей механизмов на ходу может быть допущена, если она не представляет опасности и производится при помощи соответствующих приспособлений). При работе на высоте используйте исправные и прошедшие испытание лестницы. Переносную лестницу устанавливайте так, чтобы угол ее наклона по отношению к полу не превышал 60 градусов. Прислонять лестницу к вращающимся частям механизма, а также становиться на станки и их ограждения запрещается. Рабочему по обслуживанию смазочных систем машин и агрегатов ЗАПРЕЩАЕТСЯ: Работать без использования средств индивидуальной защиты, положенных по нормам. Прикасаться к токоведущим частям электрооборудования, открывать дверцы электрошкафов. Пользоваться переносными светильниками напряжением более 50 вольт. Пользоваться неисправным инструментом и приспособлениями, применять прокладки при зазорах между гранями гайки и ключа. Обдувать на себе и других работниках одежду сжатым воздухом. Находится в опасной зоне перемещения груза при работе грузоподъемных машин. Закончив смазку станка, машины или агрегата, убедитесь в том, что его пуск никому не угрожает, и лишь только после этого снимите с пускового прибора плакат «НЕ ВКЛЮЧАТЬ — РАБОТАЮТ ЛЮДИ» и сообщите о готовности данного оборудования к работе. 5.Заключение В данной письменной экзаменационной работе проанализировано техническое обслуживание и ремонт системы смазки двигателя дт-260. Изучено устройство системы смазки, а также были выявлены основные неисправности системы смазки двигателя, изучены методы их устранения. Литература. 1.Учебник «Технического обслуживания и ремонт трактора в сельской хозяйстве»В.В Курчаткин, В.М Тараторкие. 2.Учебник «Устройство, эксплуатация и техническое обслуживание тракторов» Боднев А.Г. 3.Учебник «Трактора» В.В.Гуськов. |