ПЗ. Техническое задание Расчет зубчатой цилиндрической передачи Окружное усилие на барабане Fт 3,4 кН

Скачать 447 Kb. Скачать 447 Kb.

|

|

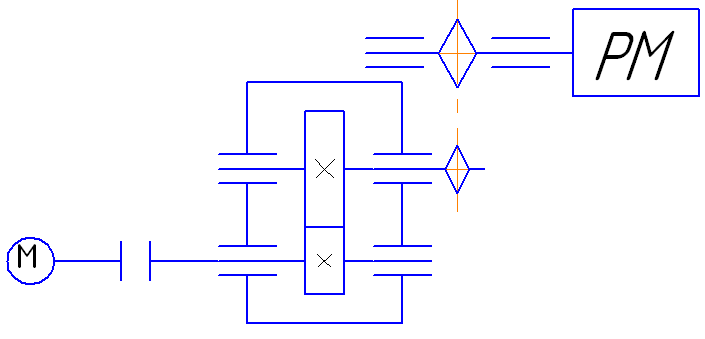

Титульный лист Техническое задание Расчет зубчатой цилиндрической передачи  Окружное усилие на барабане Fт = 3,4 кН Скорость движения ленты V = 2,7 м/с Диаметр барабана Dб = 500 мм Коэф. суточного использования Кс = 0,5 Коэф. годового использования Кг = 0,85 Коэф. графика загрузки: а1 = 0,0002, а2 = 0,85, а3 = 0,15 б1 = 1,2, б2 = 1, б3 = 0,4 Содержание 1  .Кинематический расчет привода 4 .Кинематический расчет привода 42.Проектирование и расчет передач редуктора 7 2.1 Выбор материала и термической обработки колес 7 2.2 Определение допускаемых напряжений 7 3.Эскизное проектирование редуктора 17 3.1 Проектный расчет валов 17 3.2 Определение расстояния между деталями 20 4.Расчет цепной передачи 23 5.Проверочный расчет валов на усталостную прочность 27 6.Расчет и подбор подшипников качения 36 7. Выбор и расчет муфты 38 8.Выбор способа смазки и сорта масла 39 Заключение 40 Библиографический список 41

Определяем требуемую мощность на ведущем валу привода [1, стр. 31]: (1) где ηобщ – коэффициент полезного действия привода, равный произведению частных КПД: (2) Частные КПД выбираем по таблице 1.1 [1, стр. 9]: 0,97 - КПД закрытой зубчатой цилиндрической передачи; 0,96 - КПД открытой передачи; 0,99 - КПД пары подшипников качения; 0,99 - КПД муфты. Полученные частные КПД подставим в формулу и получим общее КПД привода: Принимаем по табл. 1.3 [1, стр. 12] электродвигатель серии 4А160S6 мощностью Рдв = 11 кВт, частотой вращения nДВ = n1 = 970 об/мин. Частота вращения приводного вала по форм. 1.5 [1]: nВЫХ = = = 103,2 об/мин (3) Определяем передаточное число привода: = = 9,40 (4) Принимаем из стандартного ряда передаточное число редуктора uр = 4, тогда передаточное число открытой передачи: = (5) Силовые и кинематические параметры привода по формулам: Частота вращения: nДВ = 970 об/мин (6) n1 = nДВ = 970 об/мин (7) n2 = = = 243 об/мин (8) n3 = = = 43 об/мин (9) Угловая скорость: 101,5 рад/с (10) 25,4 рад/с (11) = 10,6 рад/с (12) Крутящий момент: Тдв = = = 102 Нм (13) T1 = Тдв ∙ ηм ∙ 102 ∙ 0,99 ∙ 0,99 = 100 Нм (14) = 100 · 4 · 0,97 · 0,99 = 384 Нм (15) T3 = T2 · uОП · ηОП · ηПО² · ηм (16) T3 = 384 · 2,4 · 0,96 · 0,99² · 0,99 = 858 Нм Мощность: Рдв = Тдв · ω дв / 1000 = 102 · 101,5 / 1000 = 10,4 кВт (17) Р1 = Т1 · ω1 / 1000 = 102 · 101,5 / 1000 = 10,2 кВт (18) Р1 = Т2 · ω2 / 1000 = 384 · 25,4 / 1000 = 9,8 кВт (19) Р3 = Т3 · ω3 / 1000 = 858 · 10,6 / 1000 = 9,1 кВт (20) Таблица 1 - Результаты кинематического расчета привода.

2.1 Выбор материала и термической обработки колесПринимаем сталь 45, из табл. 2.1 [1, стр. 24] выписываем механические характеристики. Таблица 2 – Характеристика механических свойств стали

2.2 Определение допускаемых напряженийОпределяем срок службы передачи [1, стр. 25]: t = L ∙ 365 ∙ Кг ∙ 24 ∙ Кс (21) где L – срок службы привода, в годах. Принимаем L = 5, тогда: t = 5 ∙ 365 ∙ 0,85 ∙ 24 ∙ 0,5 = 18615 ч Определяем контактные напряжения: [σ]Hlim1 = 2 ∙ 262 + 70 = 594 МПа (22) [σ]Hlim2 = 2 ∙ 232 + 70 = 534 МПа (23) Допускаемые контактные напряжения: [σ]H = (24) где ZN – коэффициент долговечности, ZN = 1,1; ZR – коэффициент влияния шероховатости; ZV – коэффициент влияния окружной скорости; SH – коэффициент запаса прочности; Для шероховатости Ra = 1,25 принимаем ZR = 0,9, ZV = 1, SH = 1,3. [σ]H1 = = 452 МПа [σ]H2 = = 407 МПа Расчет для передач с прямыми и непрямыми зубьями при разности прочности НВ1 – НВ2 = 20…50 ведется по наименьшему значению, т.е. по [σ]H2 = 407 МПа Определяем допускаемые напряжения изгиба: [σ]Flim1 = 1,75 ∙ 262 = 459 МПа (25) [σ]Flim1,75 = 1,75 ∙ 232 = 406 МПа (26) Допускаемые контактные напряжения: [σ]F = (27) где YN – коэффициент долговечности, YN = 1,1; YR – коэффициент влияния шероховатости; YA – коэффициент влияния двустороннего приложения нагрузки; SH – коэффициент запаса прочности; Для шероховатости RZ ≤ 40 мкм принимаем YR = 1,2, для нереверсивных передач YА = 1, для улучшенных колес SF = 1,7. [σ]F1 = = 356 МПа [σ]F2 = = 315 МПа Определяем предварительное межосевое расстояние [2, стр. 17]: (28) где К = 10 при твердости до 350 НВ. = 146 мм Предварительное значение окружной скорости: = 3,0 м/с (29) По табл. 2.5 степень точности – низкая (9). Определяем межосевое расстояние [2, стр. 18]: (30) где Ка – вспомогательный коэффициент; KH – коэффициент неравномерности нагрузки по длине зуба; ψba – коэффициент ширины зубчатого венца, принимаемый в пределах 0,315…0,5 для симметрично расположенных закрытых цилиндрических передач. Для прямозубых передач Ка = 450, ψba = 0,315. Коэффициент нагрузки: KH = KHV ∙ KHα ∙ KHβ (31) где KHV – коэффициент, учитывающий внутреннюю динамику нагружения; KHβ – коэффициент неравномерности распределения нагрузки; KHα – коэффициент распределения нагрузки между зубьями. По табл. 2.6 [2] KHV = 1,06. KHβ = 1 + (KHβ0 - 1) ∙ KHW (32) По табл. 2.7 [2, стр. 20] для шестой схемы KHβ0 = 1,02, по табл. 2.8 [2, стр. 31] KHW = 0,47. KHβ = 1 + (1,02- 1) ∙ 0,47 = 1,01 KHα = 1 + А ∙ (nСТ - 5) (33) где А = 0,06 при НВ ≤ 350, норма плавности nСТ = 9. KHα = 1 + 0,06 ∙ (9- 5) = 1,24 KH = 1,06 ∙ 1,24 ∙ 1,01 = 1,33 = 122 мм Принимаем стандартное значение aw = 140 мм. Модуль зацепления: m ≈ (0,01…0,02) ∙ aw (34) m ≈ 1,4…2,8 мм Принимаем по стандартному ряду m = 2 мм [2, стр. 22]. Суммарное число зубьев шестерни и колеса: (35) Утоняем суммарное количество зубьев: 140 (36) Число зубьев шестерни: (37) Число зубьев колеса: (38) Вычисляем фактическое передаточное отношение: (39) Определяем отклонение фактического значения от принятого: % ≤ 4% (40) Проверяем фактическое межосевое расстояние: мм (41) Определяем основные геометрические параметры передачи [2, стр. 24]: Для шестерни: Диаметр делительный: мм (42) Диаметр вершин зубьев мм (43) Диаметр впадин зубьев мм (44) Ширина венца мм (45) Для колеса: мм (46) Диаметр вершин зубьев мм (47) Диаметр впадин зубьев мм (48) Ширина колеса b2 = aw ∙ ψba = 140 ∙ 0,315 = 45 мм (49) Размеры заготовок: Dзаг ≤ Dпр (50) Dзаг = da + 6 = 60,0 + 6 = 66 мм (51) 66 мм < 125 мм Сзаг ≤ Sпр (52) Сзаг = 0,5 ∙ b2 = 0,5 ∙ 45 = 22,5 мм (53) 22,5 мм < 80 мм Sзаг ≤ Sпр (54) Sзаг = b2 + 4 = 45 + 4 = 49 мм (55) 49 мм < 80 мм Условия выполняются. Проверяем зубья колес по контактным напряжениям: Проверяем условие по контактной прочности : (56) где Zσ = 9600 МПа1/2 для прямозубых колес. = 330 МПа Вычисляем отклонение: % (57) Условие прочности выполняется, т.к. отклонение нагрузки находится в допустимых пределах (-20… + 5)%. Определяем силы в полосе зацепления зубчатых колес [2, стр. 24]: Окружная сила: (58) Радиальная сила: (59) Осевая сила: (60) Определяем консольную силу, действующую на вал: Fм = 50 · = 500 Нм (61) Проверка зубьев колес по напряжениям изгиба. Расчетное напряжение изгиба в зубьях колеса: (62) шестерни: (63) где YFS1, YFS2 – коэффициенты формы зуба шестерни и колеса, по зависимостям YF1 = 3,79, YF2 = 3,6 [2, стр. 25]. Yε – коэффициент перекрытия зубьев, при степени точности 9 Yε = 1. Yβ – коэффициент угла наклона зубьев, Yβ = 1. KF – коэффициент нагрузки при расчете напряжения изгиба: KF = KFV ∙ KFα ∙ KFβ (64) где KFV – коэффициент, учитывающий внутреннюю динамику нагружения; KFβ – коэффициент неравномерности распределения напряжения у основания зубьев по ширине зубчатого венца; KFα – коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями. Согласно рекомендациям [2, стр. 22] KFα не учитывается. По табл. 2.9 [2, стр. 22] KFV = 1,12. KFβ = 0,18 + 0,82 ∙ KHβ0 (65) KFβ = 0,18 + 0,82 ∙ KHβ0 = 1,02 KF = KFV ∙ KFβ = 1,12 ∙ 1,02 = 1,14 = 163 МПа < 315 МПа Условия прочности выполняются. Таблица 3. Результаты расчета цилиндрической передачи

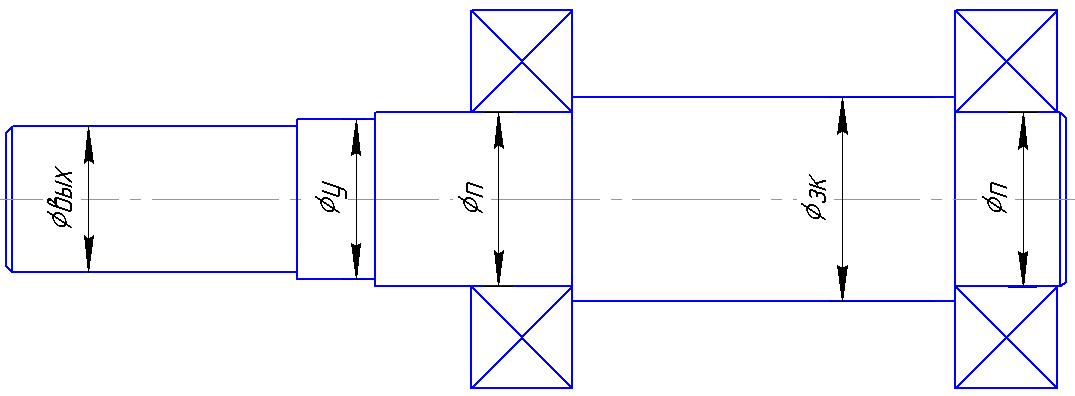

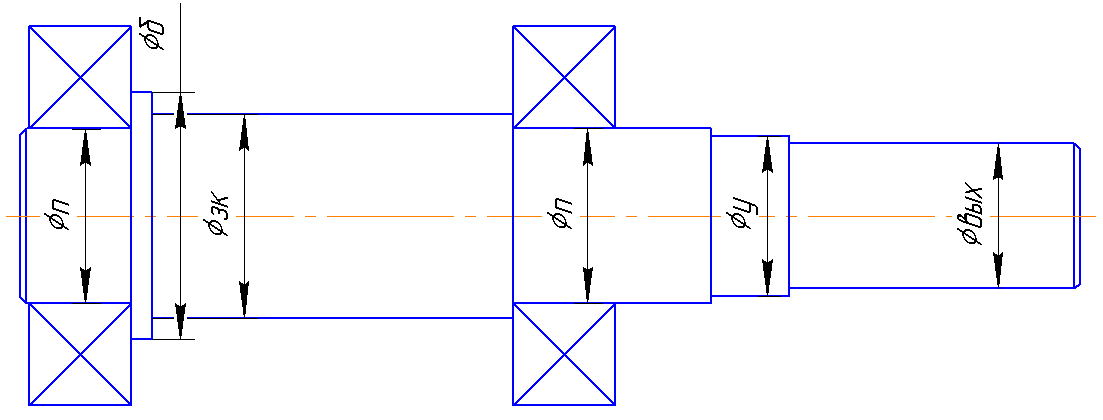

3.1 Проектный расчет валовВыбираем в качестве материала валов сталь 45. Диаметр первой ступени вала определяем по формуле [1, стр. 93]: d1 ≥ (7…8) ∙ (66) Ведущий вал: d1 ≥ (7…8) ∙ = 23…. 28 мм Принимаем стандартное значение d1 = 22 мм, t = 3,5 мм, r = 2 мм. диаметр участка под подшипник: dП ≥ d1 + 2 · t = 22 + 2 · 3,5 = 29 мм (67) Приминаем dП = 30 мм. Ведомый вал d2 ≥ (7…8) ∙ (68) d ≥ (6…7) ∙ = 36…. 44 мм Принимаем стандартное значение d3 = 32 мм, t = 3,5 мм, r = 2,5 мм. диаметр участка под уплотнение: dУ ≥ d2 + 2 · t = 32 + 2 · 3,5 ≈ 40 мм (69) диаметр участка под подшипник: dП ≥ d2 + 2 · t = 32 + 2 · 3,5 = 39 мм (70) Приминаем dП = 40 мм. диаметр участка под буртик: dПБ ≥ dп2 + 3 · r = 40 + 3 · 2,5 = 48 мм (71) Приминаем dПБ = 50 мм.  Рисунок 1. Эскиз ведущего вала  Рисунок 2. Эскиз ведомого вала Назначаем шпонки призматические по ГОСТ 23360-78 исходя из рекомендованных значений для интервалов диаметров валов. Производим расчет шпонок на смятие: (72) Где h - высота сечения шпонки, мм; t1 - глубина паза вала, мм; l - длина шпонки, мм; b - ширина шпонки, мм. [σсм] - допускаемое напряжение на смятие, [σсм] = 110…190 МПа - при стальной ступице. Шпонка под муфту: = 159 МПа Шпонка под зубчатое колесо: = 129 МПа Шпонка под звездочку: = 171 МПа Результаты расчета приведены в таблице 5. Условие прочности для всех шпоночных соединений выполняется. Таблица 5 - Проверочный расчет шпоночных соединений.

3.2 Определение расстояния между деталямиВыполняя эскизную компоновку редуктора, определяем расстояния между силами, приложенными к валам, и реакциями опор: lб = 120 мм, lбк = 64 мм, lт = 120 мм, lтк = 96 мм. Эскизную компоновку редуктора выполняем в двух проекциях: фронтальной и профильной. Зазор между стенкой и колесом x ≈ 10 мм, а между стенкой и ступицей колеса х ≈ 18 мм. Зазор между шестерней и стенкой редуктора х = 16 мм. Глубина масляной ванны 36 мм. Остальные размеры приведены на эскизной компоновки, представленной на листе формата А2. Определяем толщину стенок корпуса и крышки редуктора: δ = 0,025 · aw + 1 ≥ 8 мм (73) Принимаем толщину стенки Определяем расстояние от внутренней стенки редуктора: до боковой поверхности вращающейся части = (1,0…1,2) · 8 = 8 … 10 мм (74) до боковой поверхности подшипника качения (75) Принимаем Определяем радиальный зазор от поверхности вершин зубьев до внутренней поверхности стенки редуктора: = 1,2 · 8 = 10 мм (76) Определяем расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора: (77) Принимаем Определяем ширину фланцев S, соединяемых болтом диаметром : (78) Gри принимаем k = 28 мм. (79) Принимаем толщину фланца боковой крышки . Принимаем высоту головки болта: = 0,8 · 12 = 10 мм (80) Принимаем толщину фланца втулки .

Принимаем приводную роликовую цепь типа ПР. Определяем число зубьев меньшей звездочки цепной передачи: (81) Определяем число зубьев ведомой звездочки: (82) Условие соблюдается. Определяем фактическое передаточное отношение цепной передачи: (83) Определяем отклонение фактического передаточного отношения от принятого: ≤ 4,5% Определяем коэффициент эксплуатации передачи: (84) где Кд = 1 - коэффициент, учитывающий динамичность нагрузки; Ка – коэффициент межосевого расстояния. Ка = 1 - для оптимального межосевого расстояния; Кс – коэффициент способа смазывания. Принимаем Кс = 1,5 - при периодическом способе смазывания; Кθ – коэффициент наклона линии центров звездочек е горизонту. При угле наклона <60º принимаем Кθ = 1; Креж – коэффициент режима работы. Принимаем Креж = 1 - при работе передачи в одну смену; Кр – коэффициент способа регулирования натяжения цепи. Кр = 1 - при регулировании натяжения отжимными винтами. Т.к. < 3, то условия эксплуатации цепной передачи можно оставить без изменений. Определяем шаг роликовой цепи: (85) где m – число рядов в цепи. Принимаем m = 1; [pц] – допускаемое давление в шарнирах цепи, [pц] = 30. мм Принимаем цепь с шагом 38,1 мм, разрушающая нагрузка Q = 127 кН, вес 1 метра цепи q = 5,5 кг/м. Делительный диаметр ведущей звездочки D1 = = = = 328,17 мм (86) Делительный диаметр ведомой звездочки: D2 = = = = 705,56 мм (87) Определяем ориентировочное межосевое расстояние: = 30 · 38,1 = 1143 мм (88) Вычисляем длину замкнутой цепи, выраженную в шагах t: (89) Принимаем четное значение lt = 114 мм. Уточняем межосевое расстояние:  (90) (90)Подставив данные в формулу, получаем а = 1142,75 мм. Принимаем монтажное межосевое расстояние: = 0,998 · 1142,75 = 1140 мм (91) Скорость цепи: м/с (92) Определяем окружную силу на валу ведомой звездочки: (93) Определяем центробежную силу: Fv = q · v² = 5,5 · 1,7² = 15,9 Н (94) Определяем силу от провисания цепи: Ff = 9,81 · kf · q · a = 9,81 · 6 · 5,5 · 1143 = 370 Н (95) где kf– коэффициент, учитывающий расположение цепи. При горизонтальном положении принимаем kf = 6 . Расчетная нагрузка на валы: Fв = Ft + 2 · Ff = 5 + 2 · 370 = 745 Н (96) Проверяем коэффициент запаса прочности по формуле: s = = = 19,6 (97) По таблице 7.19 при n1 = 248 об/мин и шаге t = 38,1 мм нормативный коэффициент запас прочности [s] = 7,6. Т.к. s > [s], условие прочности выполняется.

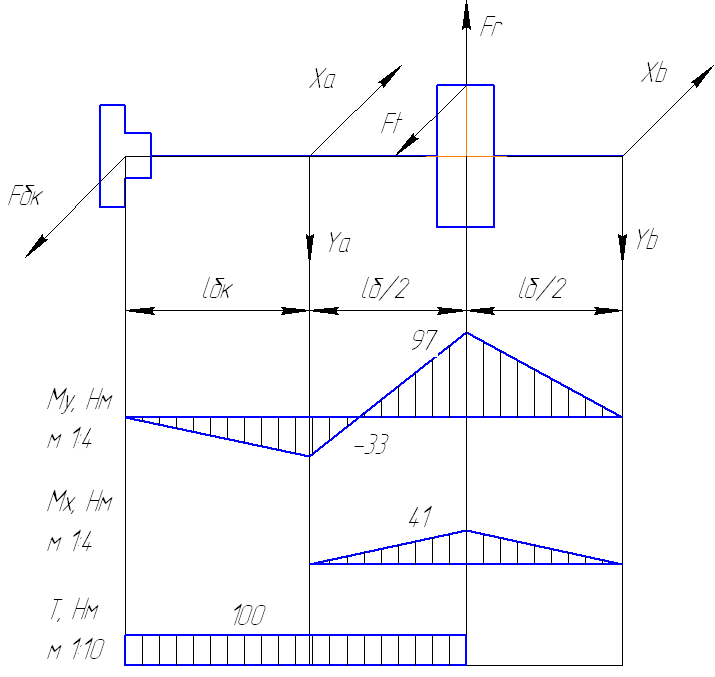

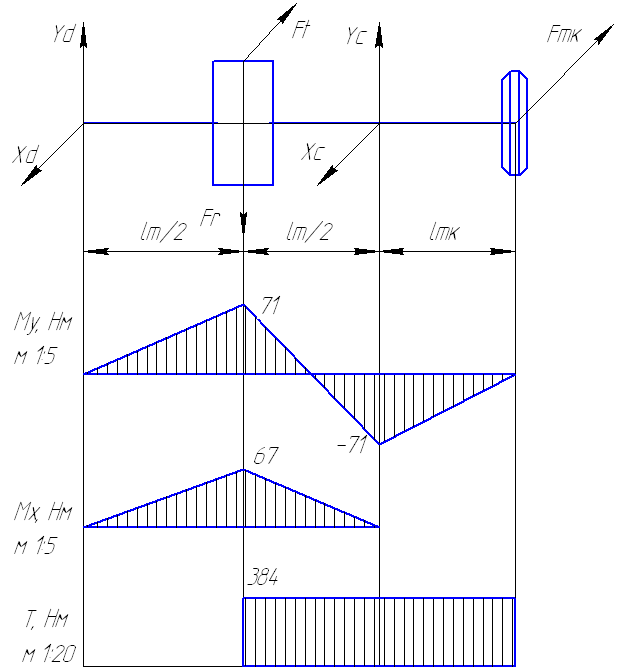

Определяем опорные реакции на ведущем валу. Принимаем из эскизной компоновки: lб = 120 мм, lбк = 64 мм. Консольная сила на быстроходном валу от муфты Fбк = 500 Нм. Вертикальная плоскость: Ya = Yb = 0,5 · Fr = 0,5 ∙ 1300 = 650 Н Горизонтальная плоскость ΣMA = 0; Xb ∙ lб – Ft ∙ 0,5 ∙ lб + Fбк ∙ lбк = 0 Xb = = = 1519 Н ΣMВ = 0; -Xa · lб + Ft · 0,5 ∙ lб + Fбк · (lб + lбк) = 0 Xa = = = 2552 Н Проверка: ΣFx = 0; Xb - Ft + Xa - Fбк = 0 1519 - 3571 + 2552 - 500 = 0 Определяем суммарные радиальные реакции в опорах: Определяем значения моментов Вертикальная плоскость: My1 = 0 Нм; My4 = 0 Нм My2 = Xb ∙ 0,5 ∙ lб = 1519 · 0,5 ∙ 120 /1000 = 91 Нм My3 = Xb ∙ lб - Ft ∙ 0,5 ∙ lб = (1519 ∙ 120 - 3571 ∙ 0,5 ∙ 120) /1000 = -32 Нм Горизонтальная плоскость Mx1 = 0 Нм; Mx3 = 0 Нм; Mx4 = 0 Нм Mx2 = Yb ∙ 0,5 ∙ lб = 650 ∙ 0,5 ∙ 120 /1000 = 39 Нм Крутящий момент Т = 100 Нм  Рисунок 3 - Расчетная схема ведущего вала. Опасное сечение под зубчатым колесом. Определяем суммарный изгибающий момент в опасном сечении: М = = = 99 Нм (98) Определяем осевой момент в сечении: Wнетто = = = 68382 мм³ (99) Определяем напряжение в опасном сечении: σА = σИ = = = 144,77 МПа (100) Определяем полярный момент в сечении: Wρнетто = 0,2 ∙ df³ = 0,2 ∙ 51³ = 26530 мм³ (101) Касательные напряжения: τА = = = = 149,70 МПа (102) Определяем коэффициенты концентрации нормальных и касательных напряжений: Кσd = (103) Кτd = (104) где Кσ и Кτ – эффективные коэффициенты концентрации; Кd – коэффициент влияния абсолютных размеров поперечного сечения; Кf – коэффициент влияния шероховатости; Ку – коэффициент влияния поверхностного упрочнения. Принимаем Кσ = 1,6, Кτ = 1,5, Kd = 0,80, Kf = 1,0, Ку = 1,6. Кσd = = 1,3 Кτd = = 1,2 Определяем пределы выносливости в расчетном сечении: (σ-1)d = σ-1 / Кσd = 540 / 1,3 = 540,0 МПа (105) (τ-1)d = 0,58 ∙ σ-1 / Кτd = 313,2 / 1,2 = 261 МПа (106) Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям: Sσ = = = 3,7 (107) Sτ = = = 1,7 (108) Определяем общий коэффициент запаса прочности: S = = = 1,5 (109) Условие прочности выполняется, т.к. S находится в допустимых пределах 1,5…3. Определяем реакции в опорах ведомого вала. Консольная сила от цепной передачи по формуле (88) Fтк = 745 Н. Из эскизной компоновки lт = 120 мм, lтк = 96 мм. Вертикальная плоскость ΣMС = 0; Yd ∙ lт - Fa ∙ 0,5 ∙ d2 - Fr ∙ 0,5 ∙ lт = 0 Yd = = = 1119 Н ΣMD = 0; - Yс ∙ lт - Fa ∙ 0,5 ∙ d2 + Fr ∙ 0,5 ∙ lт = 0 Yc = = = 181 Н Проверка: ΣFx = 0; Yd - Fr + Yc = 0 1119 - 1300 + 181 = 0 Горизонтальная плоскость ΣMС = 0; Xd · lт - Ft · 0,5 ∙ lт + Fтк · lтк = 0 Xd = = = 1190 Н ΣMD = 0; -Xc · lт + Ft · 0,5 ∙ lт + Fтк · (lтк + lт) = 0 Xc = = = 3127 Проверка: ΣFx = 0; Xd - Ft + Xc - Fтк = 0 1190 - 3571 + 3127 - 745 = 1 Определяем суммарные радиальные реакции в опорах: Rс = = = 3132 Н Rd = = = 1633 Н Определяем значения моментов Вертикальная плоскость: My1 = 0 Нм; My4 = 0 Нм My2 = Xd ∙ 0,5 ∙ lт = 1190 ∙ 0,5 ∙ 120 /1000 = 71 Нм My3 = Xd ∙ lт - Ft · 0,5 ∙ lт = (1190 ∙ 120 - 3571 ∙ 0,5 ∙ 120) /1000 = -71 Нм Горизонтальная плоскость Mx1 = 0 Нм; Mx3 = 0 Нм; Mx4 = 0 Нм Mx2 = Yd ∙ 0,5 ∙ lт = 1119 ∙ 0,5 ∙ 120 /1000 = 67 Нм Крутящий момент Т = 384 Нм  Рисунок 4 - Расчетная схема ведомого вала. Опасное сечение под зубчатым колесом. Определяем суммарный изгибающий момент в опасном сечении: М = = = 98 Нм (110) Определяем осевой момент в сечении: Wнетто = 0,1 ∙ d³ - (111) Wнетто = 0,1 ∙ 45³ - = 397904 мм³ Определяем напряжение в опасном сечении: σА = σИ = = = 246,29 МПа (112) Определяем полярный момент в сечении: Wρнетто = 0,2 ∙ d³ - (113) Wρнетто = 0,2 ∙ 45³ - = 407016 мм³ Касательные напряжения: τА = = = = 47,17 МПа (114) Принимаем Кσ = 1,6, Кτ = 1,5, Kd = 0,83, Kf = 1,0, Ку = 1,6. Кσd = = 1,2 (115) Кτd = = 1,1 (116) Определяем пределы выносливости в расчетном сечении: (σ-1)d = σ-1 / Кσd = 540 / 1,2 = 450,0 МПа (117) (τ-1)d = 0,58 ∙ σ-1 / Кτd = 313,2 / 1,1 = 285 МПа (118) Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям: Sσ = = = 1,8 (119) Sτ = = = 6,0 (120) Определяем общий коэффициент запаса прочности: S = = = 1,7 (121) Условие прочности выполняется, т.к. коэффициент запаса прочности S > [S].

Таблица 4 - Типоразмеры подшипников качения.

Подшипник пригоден при условии: (122) Определяем расчетную динамическую грузоподъемность: (123) где Re – эквивалентная динамическая нагрузка, Н; m – показатель степени. = 3 - для шариковых подшипников; Эквивалентная динамическая нагрузка: Re = X · V · Rr · Кб · Кt (124) где V – коэффициент вращения, принимаем V = 1, т.к. вращается внутреннее кольцо подшипника; Rr – радиальное усилие в наиболее нагруженной опоре; Кб – коэффициент безопасности. В зависимости от характера нагрузки и вида машинного агрегата принимаем Кб = 1,1; Кt– температурный коэффициент. При t ≤ 100º C Кt = 1. Ведущий вал Re = 1 · 2552 · 1,1 · 1 = 2807 Н 28823Н ≈ 28100 Н Подшипники 306 пригодны для эксплуатации, замена в период эксплуатации не требуется. Ведомый вал: Re = 1 · 3132 · 1,1 · 1 = 3445 Н Н < 32000 Н Подшипники 208 пригодны для эксплуатации, замена в период эксплуатации не требуется.

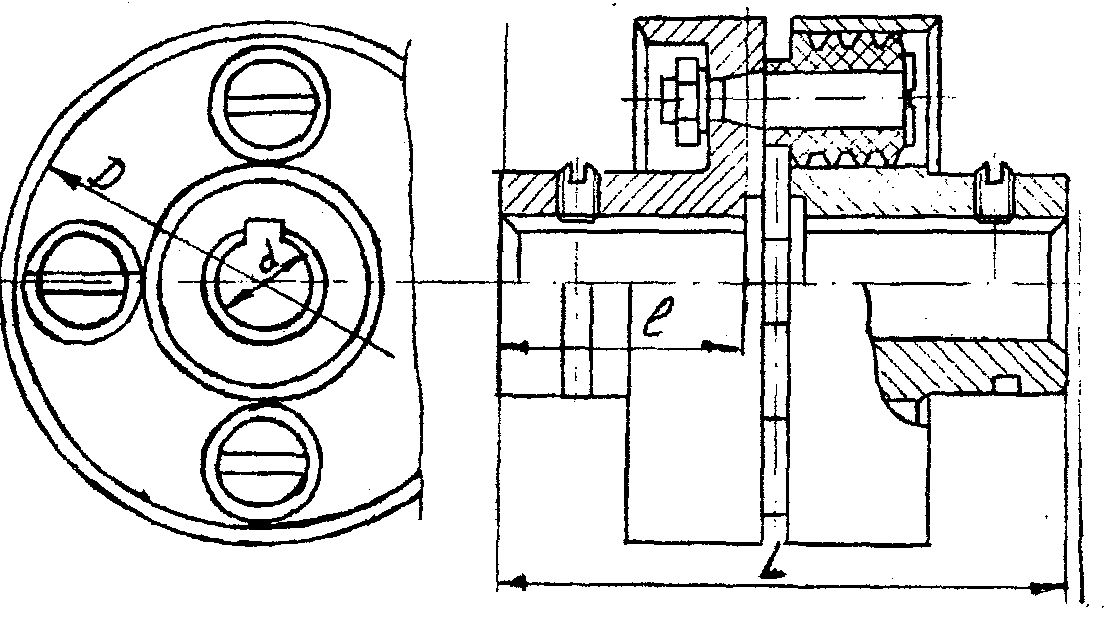

Определяем расчетный момент: Тр = Кр ∙ Т (125) где Кр – коэффициент режима нагрузки. Кр = 1,25. Тр = 1,25 ∙ 71 = 89 Нм Для вычисленного расчетного момента и диаметра вала 22 мм выбираем МУВП 125-22-1.1-25-II2-УЗ ГОСТ 21424-93.  Рисунок 5 – Муфта упругая втулочно-пальцевая.

Определяем ориентировочное значение кинематической вязкости при температуре 50°С [2, стр. 337]: ν50 = (126) где ν1 – рекомендуемая вязкость при скорости 1 м/с; ν1 ≈ 180 мм²/с для стальных передач; v – скорость зубчатых колес. ν50 = = 104 мм²/с По табл. 8.30 [2, стр. 338] принимаем масло ИРП-150. Объем масла при смазывании окунанием [2, стр. 339]: V = 0,2 + 2,15 ∙ (0,01 ∙ aw)³ = 0,2 + 2,15 ∙ 3 = 6,65 л (127) По табл. 8.32 [2, стр. 340] выбираем для подшипников качения литол-24 ТУ 21150-75. Смазочный материал набивают в подшипники вручную при снятой крышке подшипникового узла. Смену смазки производят при ремонте. ЗаключениеВ ходе выполнения курсового проекта был спроектирован привод планчатого транспортёра, состоящий из:

В процессе проектирования были решены следующие задачи: сконструированы валы, червяная пара, выбраны подшипники, сконструирован корпус редуктора и проверен промежуточный вал на выносливость. Технические характеристики привода:

Библиографический список

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||