Практичесая работа Технические средства. Технические средства Пр№1. Техникоэкономическое сравнение схем механизации погрузочноразгрузочных работ

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

ПРАКТИЧЕСКАЯ РАБОТА № 5 Вариант №8 Тема: Технико-экономическое сравнение схем механизации погрузочно-разгрузочных работ Цель: Получить практические навыки по технико-экономическому сравнению схем механизации погрузочно- разгрузочных работ Задание: Провести технико-экономическое сравнение и выбрать оптимальный вариант механизации для переработки универсальных среднетоннажных контейнеров. Исходные данные:

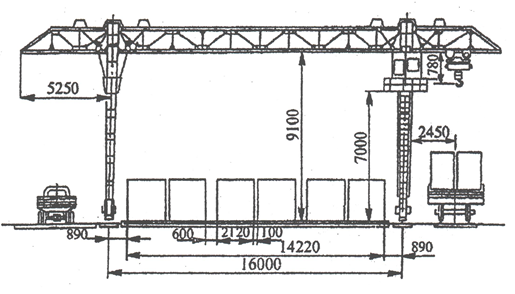

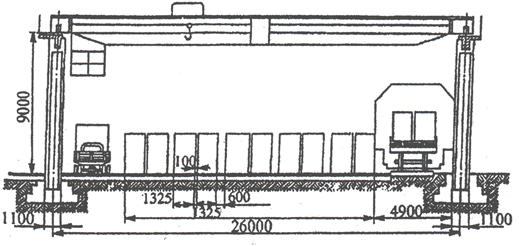

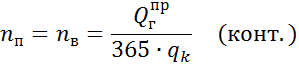

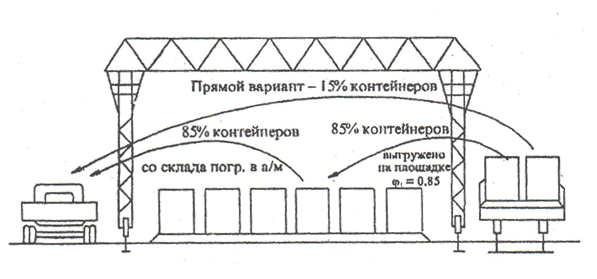

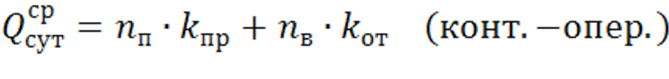

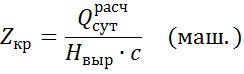

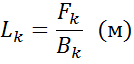

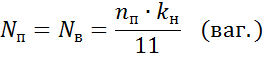

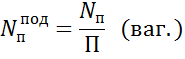

I вариант – контейнерная площадка, оборудованная двухконсольным козловым краном КДКК-10 Нвыр=177конт  II вариант – контейнерная площадка, оборудованная мостовым десятитонным краном пролётом 26 м. Нвыр=196 конт  Рекомендации по выполнению практической работы Сравнение вариантов производится по основным технико-экономическим показателям: I группа показателей (стоимостные) – капиталовложения, годовые эксплуатационные расходы, себестоимость выполнения одной контейнеро-операции, срок окупаемости разности капиталовложений. II группа показателей (натуральные) – основной из этих показателей – производительность труда. 1. Рассчитать потребное количество кранов и параметров контейнерной площадки. 1.1. Среднесуточное количество прибывающих (отправляемых) контейнеров определяется по формуле:  пп=пв=95/365*1,8=95/657=0,14 Qг пр – годовое прибытие (отправление) грузов, т; 365 – число дней в году; qk– средняя загрузка универсальных трёхтонных контейнеров (1,8 т). Поясняющая схема к расчёту среднесуточного объёма грузопереработки:  kпр=0,85+0,85+0,15=1,85 1.2. Среднесуточный объём грузопереработки составит:  Qсутср=0,14*1,85+0,14*1,9=0,525 kпр и kпр – коэффициенты кратности грузопереработки, соответственно по при-бытии и отправлению, учитывающие, что на контейнерной площадке с каждым контейнером выполняется: по прибытии: по отправлению: По прибытии 15%, а по отправлению 10% контейнеров перерабатываются по прямому варианту, поэтому: kпр=0,85+0,85+0,15=1,85 kот=0,9+0,9+0,1=1,9 1.3. Расчётный суточный объём грузопереработки, учитывающий имею-щуюся неравномерность прибытия и отправления груза (сгущение по-дачи), определяется по формуле: Qсутрасч=2*0,525=1,05 а – коэффициент сгущения подачи. При среднесуточной погрузке до 10 вагонов а=2, свыше 10 вагонов а=1,3. 1.4. Потребное количество погрузочно-разгрузочных машин (кранов) опреде-ляется по формуле:  Zкр=1,05/177*2=1,05/354=0,003(1вар) Zкр=1,05/196*2=1,05/392=0,002(2вар) Hвыр – норма выработки в контейнерах (контейнеро-операциях) за смену на один кран, выбирается по ЕНВ1 с учётом используемых средств механизации; с – количество смен работы кранов в сутки. Количество машин следует определить для I и II вариантов отдельно. 1.5. Емкость контейнерной площадки определяется по формуле (при nв=nп): При среднесуточной погрузке до 10 вагонов: Eк=5,3nп=5,3*0.14=0,742 При среднесуточной погрузке свыше 10 вагонов: Eк=5,3nп 1.6. Полезная ширина контейнерной площадки Вк определяется по схеме для каждого варианта. Вк=14,61(м)(1вар); Вк=24,61(м)(2вар) 1.7. Площадь контейнерной площадки при ориентировочных расчётах мо-жет быть определена по формуле: Fk=0,742*1,65*2,73=3,34(м2) Кпр – коэффициент, учитывающий площадь проходов и проездов (1,65); ∆F – площадь, занимаемая одним контейнером (2,73м2); ∆F =2,1*1,3=2,73(м2) lk – длина универсального трёхтонного контейнера (2,1 м); bk – ширина универсального трёхтонного контейнера (1,3 м); 1.8. Потребная длина контейнерной площадки определяется как отношение площади контейнерной площадки к её ширине:  =0,23(м)-1вариант; =0,23(м)-1вариант;=0,13(м)-2вариант. Кроме того, необходимо соблюдать условие: Lфр– длина грузового фронта, м. 1Выписка из «Единых норм выработки и времени на вагонные, автотранспортные и складские погрузочно-разгрузочные работы» (ЕНВ) 1.9. Для определения длины грузового фронта предварительно определяют расчётное количество вагонов, поступающих на грузовой фронт за сутки с учётом имеющейся неравномерности прибытия:  Nп= 0,14*1,2 = 0,02 11 (число вагонов округляется всегда в большую сторону), 11 – количество контейнеров, размещающихся в четырёхосном вагоне; kн – коэффициент неравномерности прибытия контейнеров (1,2). Тогда за подачу на грузовом фронте необходимо разместить:  П – количество подач в сутки. Длина грузового фронта определяется по формуле: lваг=14 м – длина специального вагона для перевозки контейнеров. Следует делать окончательный вывод о необходимой длине склада для каждого из вариантов. 2. Определение капитальных затрат, годовых эксплуатационных рассходов и себестоимости выполнения одной контейнеро операции. 2.1. Расчёт капитальных затрат целесообразно оформить как сводную ве-домость капиталовложений (см.табл.1). Капитальные затраты (капиталовложения) – затраты на создание новых и реконструкцию действующих основных фондов. Капиталовложения осуществляются за счёт средств государственного бюджета, амортизационных отчислений, прибыли предприятий, кредитов банка. Основные фонды – средства труда (машины и оборудование, здания и сооружения, транспортные средства). Они служат длительный срок и переносят свою стоимость на готовый продукт частями, по мере износа. Расчёт капитальных вложений должен быть произведён по каждому вари-анту отдельно. Длина эстакады мостового крана и подкрановых путей для козлового кра-на выбирается примерно на 10 м больше длины склада: Lк+10(м) Таблица 1: Сводная ведомость капиталовложений

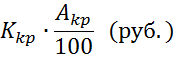

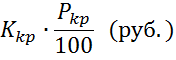

Длина железнодорожного пути и водопроводно-канализационной сети выбирается примерно равной длине контейнерной площадки, а электроосвети-тельной сети – 2Lк. Площадь автопроезда определяется как произведение длины его (Lк) на ширину. Ширину автопроезда по I варианту следует принять 5 м, а по II вариан-ту – 5,1 м. 2.2. Годовые эксплуатационные расходы определяются по формуле: З – годовые расходы на заработную плату, руб.; Э – стоимость электроэнергии, расходуемой кранами, руб.; О – стоимость обтирочных и смазочных материалов, 2.3. Расходы на заработную плату: Чтобы определить расходы на заработную плату, необходимо знать кон-тингент обслуживающего персонала. Один кран обслуживается одним механизатором и двумя стропольщика-ми. Потребный контингент работников определяется по формуле: nмех – количество механизаторов, обслуживающих один кран (1 чел.); nстр – количество стропальщиков, обслуживающих один кран (2 чел.); C – число смен работы контейнерной площадки (см.исходные данные); Zкр– потребное количество кранов (см.исходные данные); a – коэффициент подмены (aзам=1,1) 1,2 – коэффициент, учитывающий начисления на заработную плату; 12 – число месяцев в году; Змехср – средняя заработная плата одного механизатора в месяц, (1200 руб.); Зстр ср – средняя заработная плата одного стропальщика в месяц, (1100 руб.). 2.4. Расходы на электроэнергию: Расходы на электроэнергию зависят от мощности электродвигателей ма-шины и продолжительности их работы в течение года. Расходы на электроэнергию, потребляемую кранами, определяются по формуле: ∑Nэл – номинальная мощность электродвигателей машины или установки, кВт; (I вариант – 54,2 кВт; II вариант – 38,5 кВт); 𝜂0 =1,03 – коэффициент, учитывающий потери в электрораспределительной сети кранов; 𝜂1 =0,8 – коэффициент, учитывающий использование электродвигателей в мощности и времени при средней их нагрузке; Сэл– стоимость одного кВт-ч силовой электроэнергии (0,5 руб.) Тр – продолжительность работы машины в течение года на переработку все-го грузопотока, в часах: Q'г – годовой объём грузопереработки, конт.-опер./год; Qсут ср – среднесуточный объём грузопереработки, конт.-опер./сут; Hврмех– норма времени механизатора на перегрузку одного контейнера (на выполнение одной контейнеро-опер.), ч (см.ЕНВ). 2.5. Расходы на обтирочные и смазочные материалы: Для электрических кранов они принимаются в размере 15% от стоимости силовой электроэнергии.  Амортизация – возмещение в денежной форме износа основных фон-дов, то есть накопление денежных средств для осуществления частичного или полного воспроизводства основных фондов. Таким образом, за срок службы козлового крана необходимо создать накопление средств на его полное вос-становление (приобретение нового крана и списания изношенного) и на осу-ществление капитальных ремонтов крана в процессе его службы. Отчисления на амортизацию предприятия осуществляют по действую-щим государственным нормам, которые устанавливаются в процентах от вос-становительной (первоначальной) стоимости оборудования или сооружения в зависимости от срока службы, с добавлением определённого процента на накопительные ремонты. Размер отчислений в рублях устанавливают отдель-но по каждому объекту умножением стоимости объекта на общую норму амортизационных отчислений А (на полное восстановление + капитальный ремонт). Общая норма амортизационных отчислений на восстановление и капи-тальный ремонт равна Акр=12,4%, от отчисления на амортизацию крана в рублях составит:  Кроме того, следует определить расходы, идущие на текущий и средний ремонты из расчёта отчисления 5,5% в год от стоимости крана:  Таблица 2: Сводная ведомость капиталовложений

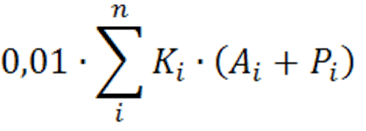

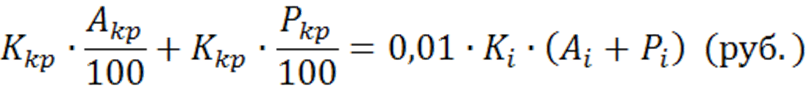

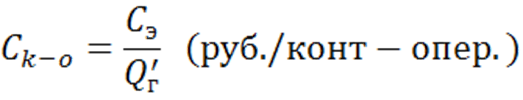

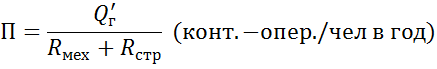

Рационально вычисления выполнить совместно, суммируя сначала нормы отчислений на амортизацию А и ремонты P, тогда общая сумма отчис-лений на амортизацию и ремонты для i-го объекта выразится:  Расчёты отчислений на амортизацию и ремонты рационально выполнить в табличном виде по каждому из вариантов (табл.2). 2.6. Определение себестоимости выполнения одной контейнеро-операции производится по формуле:  Сэ – годовые эксплуатационные расходы, руб.; 3. Определение производительности труда. Производительность труда работников грузового хозяйства определяется количеством переработанного груза за определённый период времени, прихо-дящийся на одного работника:  Rмех– потребное количество крановщиков (для I и II вариантов в расчётах); Rстр – потребное количество стропальщиков (для I и II вариантов в расчё-тах); 4. Выбор оптимального варианта механизации Получив результаты расчётов (капитальные затраты, годовые эксплуата-ционные расходы, себестоимость и производительность труда), их следует све-сти в таблицу, проанализировать и сделать вывод о том, какой из предложенных вариантов механизации оптимален (см.табл.3). Оптимальным является тот вариант, который требует меньших капиталь-ных затрат и меньших годовых эксплуатационных расходов (обеспечивает меньшую себестоимость). Таблица 3

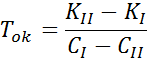

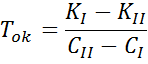

Если же снижение себестоимости, зависящее от снижения годовых эксплуатационных расходов, достигается при больших капитальных затратах, то эффективность такого варианта следует оценить, определив срок окупаемости Ток дополнительных капвложений. (КII – KI) по сравниваемым вариантам:   СIи СII – годовые эксплуатационные расходы соответственно по I и II вариан-там, руб.; КII – KI – капвложения расходы соответственно по I и II вариантам, руб. Если Токне привысит 8 лет (нормативный срок окупаемости), то от-птимальным считается вариант с большими капвложениями. При вариантах, близких по себестоимости грузопереработки единицы продукции, учитывается производительность труда. Вывод: Получила практические навыки по технико-экономическому сравнению схем механизации погрузочно-разгрузочных работ |