ТМ. ппп. Технологическая часть Описание детали

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

Технологическая часть Описание детали:

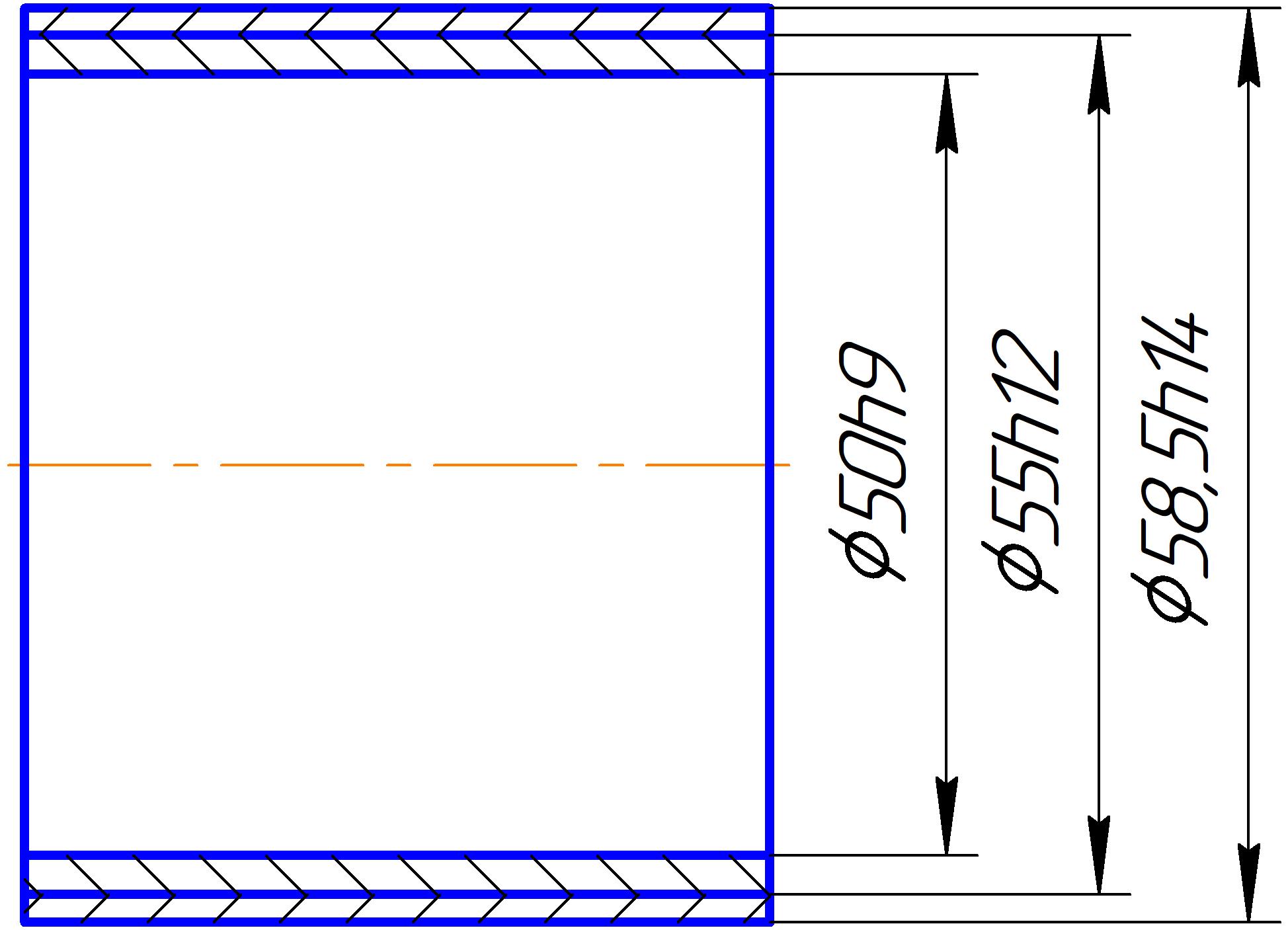

1.3. Определение технологичности: Определяем коэффициент точности Кт=1-1/Аср=1-1/8,84=0,89 Аср=ƩА/n Аср=(6+9*5+11+7+10+12*3)/13=8,84 Определяем коэффициент шероховатости Кш=1/Бср=1/2,33=0,42 Бср=ƩБ/n Бср=(0,8*4+1,6+8*3,2)/13=2,33 Т.к. Кт=0,92>0,8; Кш=0,170>0,16, то деталь технологична и проста в изготовлении. 2. Назначение припусков 2.1.Технологический маршрут обработки наружной поверхности: Выбрать самую точную наружную поверхность детали. Оп. 005-заготовительная; Оп. 010-токарная (черновая); Оп. 015-токарная (чистовая); Выбираем самую точную наружную поверхность диаметр55; Rа 3,2; l=6 2.1.1. По таблице припуск на чистовую токарную операцию составит: 2Zток(чист)=1мм h12 Ra2,5 2.1.2. . Для черновой токарной операции припуск составит: 2Zток(черн)=2,5мм h14 Ra3,2 2.1.3. Общий припуск составит: 2Zобщ=2Zток(черн)+2Zток(чист)=1+2,5=3,5мм 2.1.4. Определяем минимальный диаметр заготовки: Dз=Dд+2Zобщ=55+3,5=58,5мм 2.1.5 Принимаем диаметр заготовки по ГОСТ 2590-71 Dз=60 2.1.6. Действительный припуск составит 2Zd=Dз-Dd=60-55=5 Полученные данные сводим в таблицу

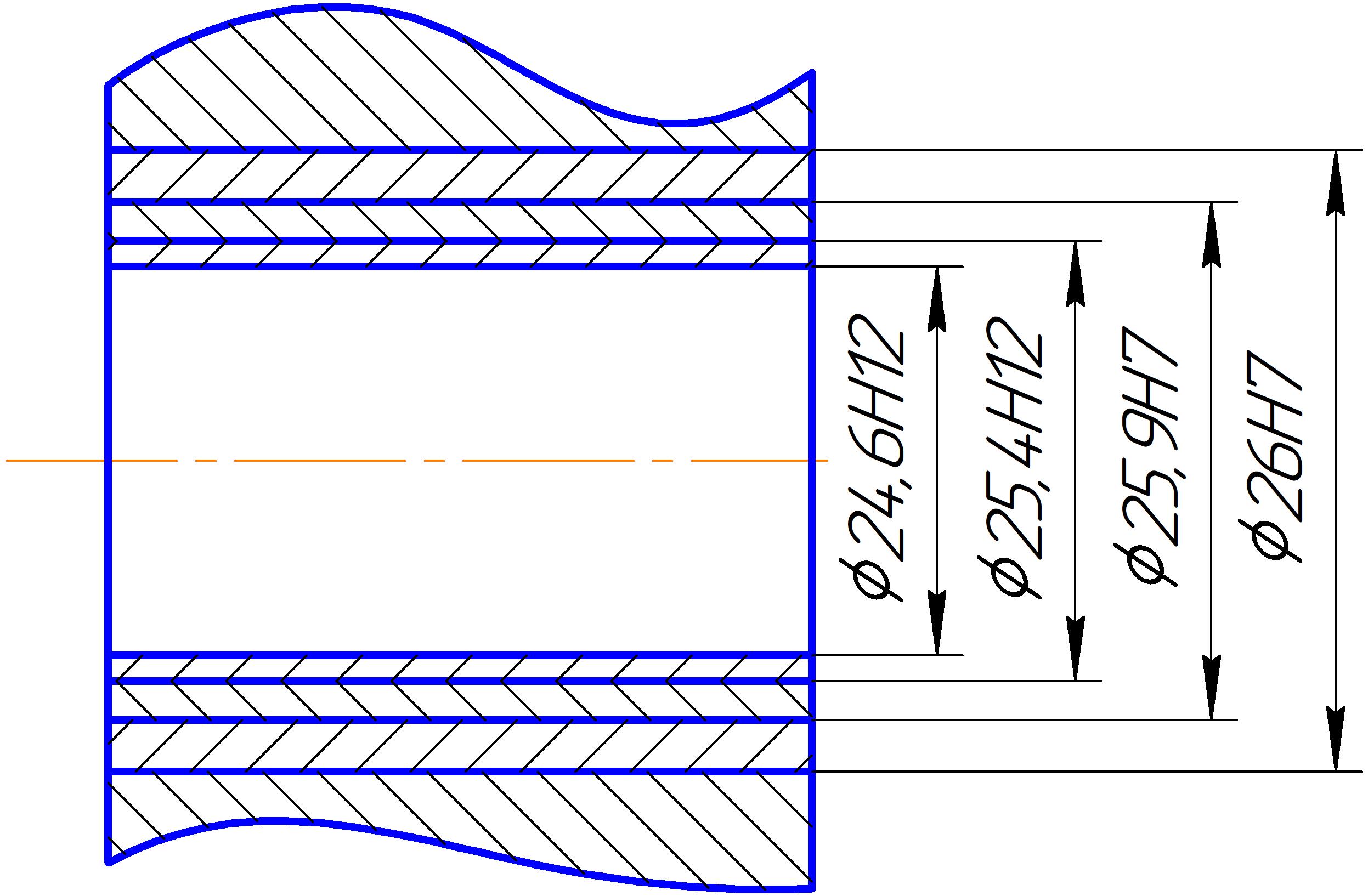

2.1.7. Выполняем схему расположения припусков. А1=А2+2Zток(чист)=55+1=56. А0=А1+2Zток(черн)=56+2,5=58,5. Принимаем 60  2.2.Технологический маршрут обработки внутренней поверхности. Оп.020-сверление Оп.025-растачивание (черновое) Оп.030-растачивание (чистовое) Оп.035-термическая Оп.040-шлифование Выбираем отверстие Φ26; l=70; H=7; Ra1,6 2.2.1. Припуск на операцию шлифование с учетом термической обработки составит: 2Zшл=0,1 Н7 Ra1,6 2.2.2.Припуск на операцию растачивание чистовое составит: 2Zраст( чист)=0,5 Н10 Ra3,2 2.2.3.Припуск на растачивание черновое составит: 2Zраст(черн)=0,8 H12 Ra6,3 2.2.4. Общий припуск составит: 2Zобщ=2Zшл+ 2Zраст(чист)+2Zраст(чист)=0,1+0,5+0,8=1,4 2.2.5. Определяем диаметр сверла Dсв=Dд-2Zобщ=26-1,4=24,6 H12 Rа6,3 Принимаю диаметр сверла 24 Полученные данные сводим в таблицу

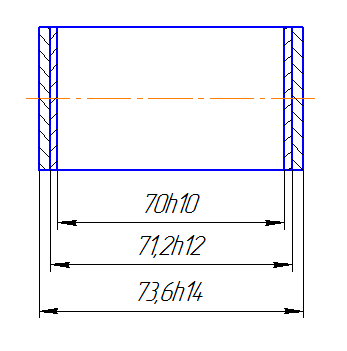

2.2.4. Выполняем схему расположения припусков. А2=A3-2Zшл=26-0,1=25,9 А1=А2-2Zраст(чист)=25,9-0,5=25,4 Аo=А1-2Zраст(черн)=25,4-0,8=24,6  2.3.Технологический маршрут обработки торцев. Торец l=70; h10; Ra 3,2 Оп.045-токарная (черновая) Оп.050- токарная (чистовая) 2.3.1. Для чистовой токарной операции припуск составит: Z=0.6 h10 Ra3,2 2.3.2. Припуск на токарную черновую операцию составит: Z=1.2 h14 Ra12,5 2.3.3. Длина заготовки составит: lзаг=lдет+2(Zток(черн)+Zток(чист))=70+2(0.6+1.2)=73.6 Принимаем длину заготовки 74 Полученные данные сводим в таблицу

2.3.4. Выполняем схему расположения припусков. А1=А2+(2*Zток(чист))=70+1.2=71.2 Ао=А1+(2*Zток(черн))=71.2+2.4=73.6  3.Способ получения заготовки. Материал детали-Сталь45 ГОСТ1050-88 Способ получения заготовки - прокат. Этот способ отличается экономичностью, отличными эксплуатационными характеристиками и высокими технологическими свойствами. 3.1. Определяю объем детали и заготовки: Vдет=(пD2/4)*lдет=(3,14*2500/4)*70= 137см2 Vзаг=(пD2/4)*lзаг=(3,14*3600/4)*74= 209см2 3.2. Определяю массу детали и заготовки: mз=Vзаг*r=209*7,8=1630г r=7,8 г/см3- плотность материала (сталь) mзаг=Vзаг*r=137*7,8=1068г 3.3. Определяю коэффициент использования материала: КИМ=mдет/mзаг=1068/1630=0,65 Трапезников |