Технологическая часть. Технологическая часть

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

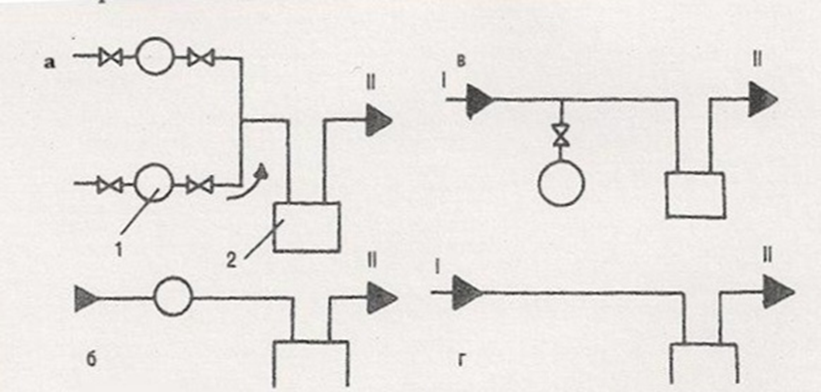

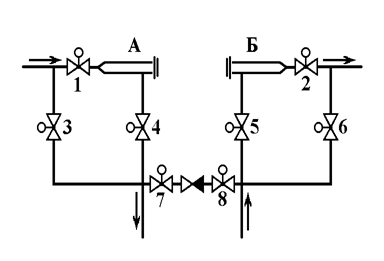

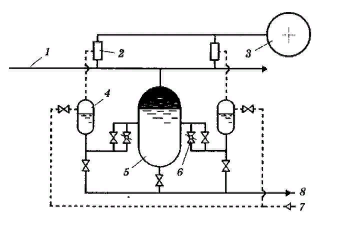

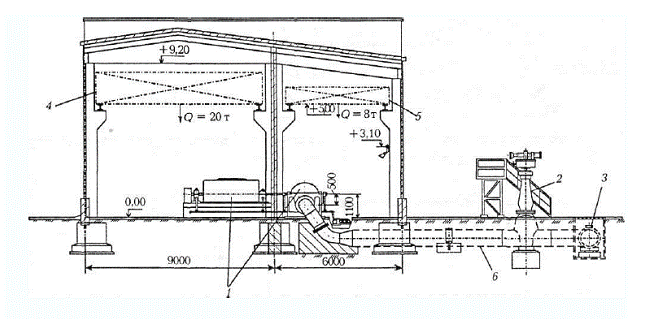

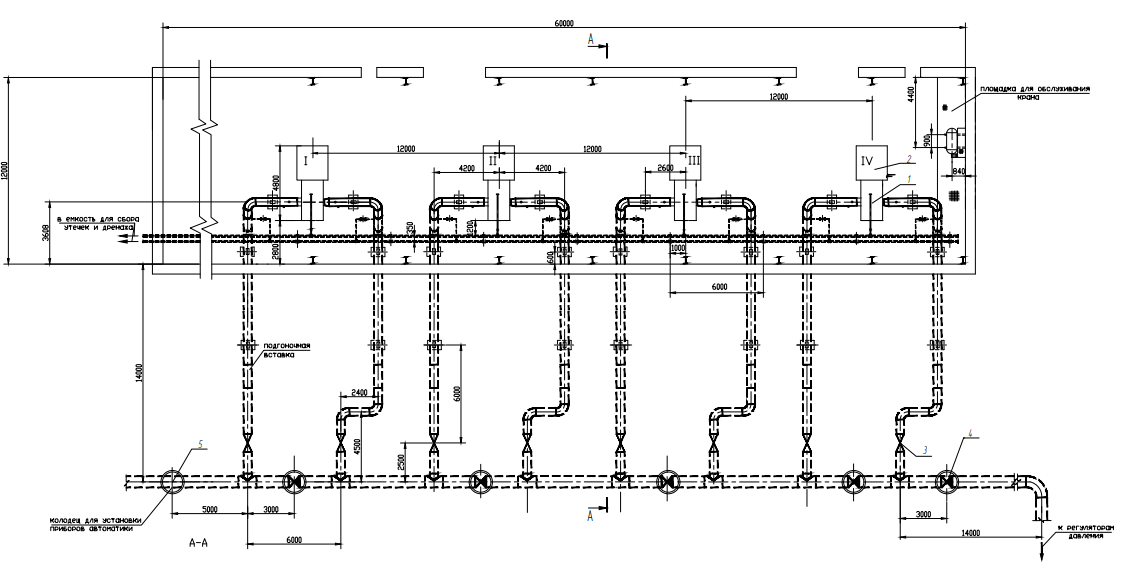

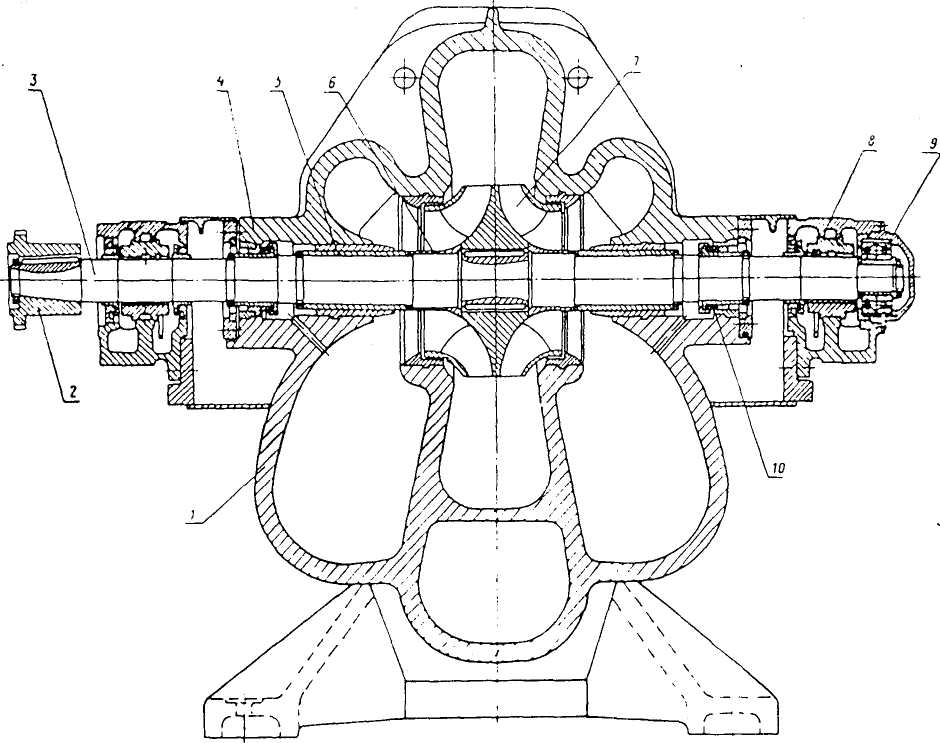

Технологическая часть Назначение и состав объектов нефтеперекачивающей станции Для создания и поддержания в трубопроводе напора, достаточного для обеспечения транспортировки нефтепродукта, необходимы нефтеперекачивающие станции. Основное назначение каждой нефтеперекачивающей станции состоит в том, чтобы забрать нефтепродукт из сечения трубопровода с низким напором, с помощью насосов увеличить этот напор и затем ввести нефтепродукт в сечение трубопровода с высоким напором. Основными элементами НПС являются насосные агрегаты, резервуары, системы подводящих и распределительных трубопроводов, узлы учета, устройства приема и пуска очистных устройств и поточных средств диагностики, а также системы смазки, вентиляции, отопления, энергоснабжения, водоснабжения, автоматики, телемеханики и т.п. Нефтеперекачивающие (насосные) станции подразделяются на головные (ГНПС) и промежуточные (ПНПС). Головная нефтеперекачивающая станция предназначена для приема нефти с установок её подготовки на промысле или из других источников и последующей закачки нефти в магистральный нефтепровод. Промежуточные станции обеспечивают поддержание в трубопроводе напора, достаточного для дальнейшей перекачки. Объекты, входящие в состав ГНПС и ПНПС, можно условно подразделить на две группы. Объекты основного (технологического) назначения, к которым относятся: _резервуарный парк; _подпорная насосная; _узел учёта нефти с фильтрами; _магистральная насосная; _узел регулирования давления и узлы с предохранительными устройствами; _камеры пуска и приёма очистных устройств; _технологические трубопроводы с запорной арматурой. Объекты вспомогательного и подсобно-хозяйственного назначения, к которым относятся: _понижающая электроподстанция с распределительными устройствами; _комплекс сооружений, обеспечивающих водоснабжение станции; _комплекс сооружений по отводу промышленных и бытовых стоков; _котельная с тепловыми сетями; _инженерно-лабораторный корпус; _пожарное депо; _узел связи; _механические мастерские; _мастерские ремонта и наладки контрольно-измерительных приборов (КИП); _гараж; _складские помещения; _административно-хозяйственный блок и т.д. На головных нефтеперекачивающих станциях осуществляются следующие технологические операции: _прием и учет нефти; _краткосрочное хранение нефтепродукта в резервуарах; _внутристанционные перекачки нефти (из резервуара в резервуар); _закачка нефти в магистральный трубопровод; _пуск в трубопровод очистных и диагностических устройств. На ГНПС может производиться подкачка нефтепродукта из других источников поступления, например, из других нефтепроводов или попутных нефтепромыслов. На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения ее дальнейшей перекачки. При работе ПНПС в режиме «из насоса в насос» (т.е. режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков: в других случаях, когда перекачка ведется через резервуары или с подключёнными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и защиты от гидравлических ударов. Как правило, магистральные нефтепроводы разбивают на так называемые технологические участки с протяжённостью от 400 до 600 км, состоящие от 3 до 5 участков, разделённых ПНПС, работающих в режиме «из насоса в насос», и, следовательно, гидравлически связанных друг с другом. В то же время эксплуатационные участки соединяются друг с другом через резервуарные парки, так что в течение некоторого времени каждый эксплуатационный участок может вести перекачку независимо от соседних участков, используя для этого запас нефти своих резервуаров. Промежуточные нефтеперекачивающие станции, на нефтепроводе они размещаются через определённые расстояния (от 50 до 200 км), которые зависят от разных факторов: физических свойств нефти (в первую очередь — вязкости), заданного расхода нефти (т.е. какое количество необходимо перекачивать за определённую единицу времени), диаметра нефтепровода, характеристики применяемых насосов и других условий. Текущая нефть преодолевает силу трения стенки трубы. Давление в нефтепроводе постепенно снижается, а на НПС оно снова повышается до параметров, которых будет достаточно для продолжения перекачки нефти до следующей станции. При выходе из насосной станции нефть следует очистить от различного рода загрязнений. Для этого предназначен такой элемент как фильтры-грязеуловители. После очистки нефть оказывается в узле предохранительных устройств. По сути, это заключительный этап перед её попаданием непосредственно в магистраль. Проходя через этот узел, определяются показатели давления, если они выше предельно допустимых значений, то излишки нефти возвращаются обратно в резервуары, а нужное количество отправляется по магистрали. Повышение давления потока нефти в магистральном нефтепроводе, для дальнейшей транспортировки осуществляется на промежуточных нефтеперекачивающих станциях (ППС). В состав промежуточных НПС может входить резервуарный парк или станция может быть без РП. Есть разные способы работы нефтеперекачивающих станций, выбор режима работы зависит от наличия в составе НПС резервуаров. Для нормальной синхронизированной работы магистрального трубопровода и НПС, а так же для бесперебойной поставки нефти потребителям на НПС предусмотрены различные системы перекачки. Существуют две системы перекачки: 1)_постанционная; 2)_транзитная: _через резервуары НПС; _с подключенным резервуаром; _ «из насоса в насос». Постанционная система перекачки. При таком способе перекачки насосы головной станции или промежуточной закачивают нефть в ёмкости последующей станции, на которой откачка нефти ведётся с другого резервуара. При этом на каждой промежуточной станции должно быть не менее двух резервуаров. Преимущества данного способа: 1)_позволяет точно учитывать количество перекачиваемой нефти из одной станции в другую. 2)_позволяет освободить нефть от механических примесей, так как они оседают в резервуарах. 3)_отсутствует гидравлический удар. 4)_позволяет точно определить пропускную способность участков. На рисунке 1 представлены системы перекачки продуктов по трубопроводной сети.  а постанционная, б через резервуары, в с подключёнными резервуарами, г из насоса в насос, 1 резервуар, 2 насосная станция Рисунок 1 Системы перекачки Недостатки: потери лёгких фракций нефти от испарений при больших дыханиях; необходимость установки подпорных насосов; высокая себестоимость перекачки; Перекачка через резервуар НПС. Нефть от предыдущей станции поступает в резервуар, который служит буферной ёмкостью, и с которого ведётся откачка нефти. Благодаря этому сокращаются потери от больших дыханий. Однако утрачивается возможность выявления утечек на конкретных перегонах между НПС с помощью порезервуарного учёта. Остаётся необходимость в подпорных насосах, а так же, вследствие перемешивания нефти, потери от испарений так же велики. Полностью отсутствует гидравлический удар. Перекачка с подключённым резервуаром.Нефть через резервуар не проходит, поскольку он соединён с отводом от всасывающей линии станции. Уровень нефти в резервуаре изменяется незначительно в зависимости от величины разности расходов, которые обеспечивает данное и предыдущее НПС. При равенстве этих расходов уровень нефти практически остаётся неизменным. При данной системе потери от «больших дыханий» снижается еще значительнее, т.к. уменьшается турбулизация нефти в резервуаре, однако они имеют место. Отсутствует гидравлический удар, остаётся необходимость в подпорных насосах. Перекачка «из насоса в насос».Осуществляется при отключённых резервуарах промежуточных НПС. Резервуар используется только для приёма нефти из трубопровода в случае аварии и ремонта. При работе НПС «из насоса в насос» исключаются потери от испарения, и в принципе отпадает необходимость в подпорных насосах. Здесь работа НПС становиться зависимой от работы других станций. Большой недостаток данной системы — возможен гидравлический удар, однако при хорошей организации работы система перекачки НПС «из насоса в насос» позволяет достичь полной синхронизации работы НПС. Если в составе станции есть резервуарный парк, то перекачка жидкости производится через резервуары. На НПС также устанавливаются камеры приёма и пуска средств очистки и диагностики (рисунок 2), которые используются для запуска и извлечения средств очистки стен трубопровода от загрязнений (парафиновых отложений), а также диагностических приборов, которые выявляю дефекты трубы.  А – камера приёма; Б – пуск скребка; 1-8 – задвижки Рисунок 2 – камера приёма и пуска средств очистки и диагностики Система регулирования давления при избыточном давлении сбрасывает излишки нефти в специальный накопительный коллектор. ССВД (системы сглаживания волн давления), назначение этой системы — защита нефтепровода от гидравлических ударов, которые могут возникнуть во время аварийных остановок (рисунок 3).  1 – нефтепровод; 2 – шланговый клапан; 3 – безнапорная ёмкость; 4 – разделительная ёмкость; 5 – аккумулирующая ёмкость; 6 – дроссель; 7 – трубопровод подачи воздуха; 8 – дренажная линия Рисунок 3 – Схема системы сглаживания волн давления Компоновка насосного цеха нефтеперекачивающей станции Одно из основных требований при компоновке насосного цеха – это обеспечение нормальной работы основного и вспомогательного оборудования при наименьших размерах цеха. Кроме того, должно быть обеспечено выполнение ремонтных работ без остановки перекачки. Должны быть созданы нормальные санитарно-гигиенические условия для обслуживающего персонала. Размеры здания определяются габаритными размерами оборудования, а также конструктивными особенностями основного и вспомогательного оборудования, противопожарными и санитарными нормами. Для строительства насосных цехов используются железобетонные фундаменты в виде одиночных (сплошных) или свайных фундаментов. Свайные фундаменты используются в тех случаях, когда насосные станции строятся на мягких или осевших грунтах. Глубина заложения фундамента должна быть ниже глубины промерзания, иначе фундамент может прогнуться. Проектирование фундаментов для основных агрегатов можно разделить на массивные, тоннельные, рамные, тоннельные массивные и столбчатые фундаменты. Под насосы и электродвигатели, фундаменты, могут быть как общими, так и на отдельных рамах и не связанными со зданием. Расчеты фундамента основаны на статических и динамических нагрузках. Статические нагрузки определяются весом оборудования. Динамические нагрузки возникают при запуске, работе и остановке основного оборудования. Наземная часть насосных цехов является сборной. Основной несущей конструкцией в каркасном строительстве является – колонны. Стены обычно выполняются из стеновых панелей. К основной части каркаса здания относится также подкрановая балка. Перекрытия выполняются в виде плит. Ограждающие конструкции здания выполняются из плит или панелей, укладываемых непосредственно поверх несущих элементов. Существует несколько типовых проектов насосных цехов. Основной является то, что насосы и двигатели должны быть простыми и безопасными в установке, эксплуатации и ремонте, а затраты должны быть минимальными. На рисунке 4 представлен насосный цех, оборудованный насосными агрегатами.  1 – насос с электродвигателем; 2 – задвижка с электроприводом; 3 – клапан обратный; 4 – кран мостовой ручной двухбалочный; 5 – кран ручной мостовой однобалочный; 6 – всасывающий трубопровод Рисунок 4 – Насосный цех, оборудованный насосными агрегатами  Рисунок 5 – Компоновка насосного цеха (вид сверху) Помещение насосного цеха разделяют воздухонепроницаемой огнестойкой перегородкой (брандмауэрной) на два отдельных зала с отдельными входами и выходами. В первом зале устанавливают основные насосы типа НМ, блок откачки утечек, мостовой кран ручной во взрывоопасном исполнении, грузоподъемностью 10 тонн. Во втором зале нормальной среды насосы приводятся в действие синхронными двигателями СТД нормальной спецификации, со встроенным воздушным охлаждением с водяным охлаждением и замкнутой вентиляцией воздуха, централизованным блоком масляной системы и аккумулирующем баком, а также ручным мостовым краном нормальной спецификации грузоподъемностью 25 тонн. Насосные агрегаты подключаются через общий коллектор наружного блока с патрубком, соединяющим всасывание и нагнетание. Трубы прокладываются под землёй и соединяются с насосами с помощью сварки. Для вспомогательных систем трубопроводов и для строительства площадок для обслуживания оборудования с соответствующими ограждениями и лестницами используются общие укрытия. При прохождении трубопроводов через разделительные стенки используются специальные уплотнительные сальники. Магистральный насосный агрегат и электродвигатель соединены между собой без промежуточных валов и установлены на общем фундаменте с металлической опорной рамой. Соединение осуществляется через специальное отверстие в уплотнительной камере разделительной стенки. В это отверстие через специальную вентиляционную систему подаётся чистый воздух, создающий между камерой насоса и камерой электродвигателя упругую защиту от давления воздуха в соответствии с требованиями безопасности, предотвращая попадания нефтяных паров из насосного зала в элктрозал. Давление воздуха в камере перед отверстием должно составлять 25-30 мм водяного столба, расход воздуха на одну камеру – 20 м3/ч. Система вентиляции беспромвальных соединений всех насосных агрегатов должна постоянно поддерживать предписанные параметры, независимо от того, качает ли соответствующий насос или находится в резерве. Если для привода насосов используются взрывозащищенные электродвигатели, то насосные агрегаты должны быть установлены в общем зале. Выбор электропривода должен осуществляться на основании технико-экономического обоснования. Насосные агрегаты при монтаже центрируются обычным способом, подцентровка в процессе эксплуатации – перемещением электродвигателей при помощи специальных приспособлений и грузоподъемных устройств. Блок откачки утечек, блок очистки и охлаждения масла устанавливаются в специальных металлических рамах на соответствующих отметках. Такое положение обусловлено в основном необходимостью проведения технологических процессов (самотечный слив масла из подшипников и насосов до баков маслосистемы, самотечный сбор утечек). Устройства и принцип работы насоса НМ 10000-210 Насосные станции являются наиболее сложной и ответственной частью магистрального нефтепровода, где сосредоточена большая часть технологического оборудования трубопровода. Эффективная работа насосных станций – одно из важнейших вопросов в трубопроводном транспорте. Достаточно подчеркнуть вопрос энергоэффективности насосов. Ведь насосные агрегаты нефтепроводов – это очень энергоёмкие и мощные устройства, потребляющие в процессе работы миллиарды киловатт-часов электроэнергии. Одним из основных компонентов насосной станции является насосный агрегат, который передаёт энергию перекачиваемой жидкости и тем самым перемещает её по трубам. Насосный агрегат – это устройство, состоящий из насоса и двигателя, который его приводит в действие. В насосных станциях магистральных нефтепроводов используются синхронные и асинхронные двигатели. Поэтому одной из основных задач при эксплуатации насосного оборудования нефтепроводов всегда является достижение максимальной эффективности насосов. Агрегаты электронасосные центробежные нефтяные типа НМ на подачу 10000 кубометров в час предназначены для транспортировки нефти при температуре до 80 градусов, не более 3 квадратных сантиметров на секунду с содержанием механических примесей, не более 0,05 процентов по магистральному трубопроводу.  1,3 – нижняя и верхняя части корпуса; 2 – вал; 4,5 – втулки; 6 – рабочее колесо; 7 – уплотняющие кольца; 8 – подшипники скольжения; 9 – радиально-упорный сдвоенный шарикоподшипник; 10 – уплотнение торцевого типа Рисунок 6– Спиральный насос типа НМ 10000-210 Насосы – это устройства, преобразующие внешнюю механическую энергию в энергию перекачиваемой жидкости и перемещающие её под давлением. Насосы изготавливаются по группе надёжности 1 ГОСТ 6134-71, климатической категории УХЛ, категории размещения 4 ГОСТ 15150-69. Технические характеристики насоса представлены в таблице 1. Таблица 1 – Технические характеристики насоса НМ 10000-210

Продолжение таблицы

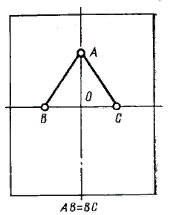

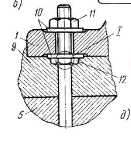

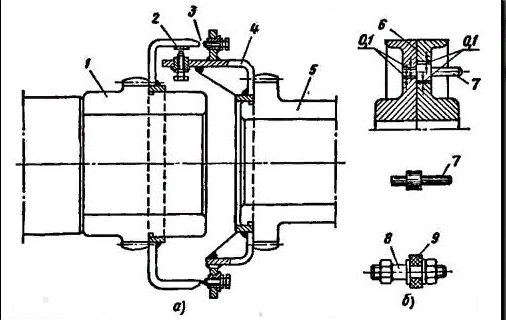

Принцип работы насоса заключается в преобразовании механической энергии в гидравлическую за счёт взаимодействия жидкости с рабочим органами. Насос НМ 10000-210 представляет собой горизонтальный центробежный насос, с подводом жидкости к рабочему колесу с двух сторон и двойной спиралью для отвода жидкости от рабочего колеса. Этот насос разработан специально для нефтяной промышленности и предназначены для перекачивания нефти и нефтепродуктов с температурой от 268 до 353К, кинематической вязкостью до 3×10-4 м2/с, содержанием механических примесей до 0,06% и размерами частиц до 0,2 мм. Входной и напорный патрубки насоса, направленные в противоположные стороны от оси насоса, расположенные в нижней части корпуса, что обеспечивает удобный доступ к ротору и внутренним деталям насоса без отсоединения патрубков от технологических трубопроводов. Входной и напорный патрубки присоединяются к технологическим трубопроводам сваркой. Основание насоса представляет собой корпус с горизонтальным разъёмным торцом и ножками в нижней части. Основным элементом центробежного насоса является рабочее колесо, где осуществляется передача энергии от двигателя к жидкости путём воздействия лопаток вращающего колеса. Корпус насоса имеет спиральный подвод и улиточный отвод. Корпус имеет горизонтальный разъем. Рабочее колесо насаживается на вал с помощью шпонки. Важную роль в насосе играют уплотнения: уплотнения рабочего колеса щелевого типа и концевое уплотнение вала торцевого типа. Основными подшипниками являются подшипники скольжения. Они непрерывно смазываются маслом под станционной системой смазки. Для восприятия осевых усилий устанавливается радиально-упорный подшипник. При помощи труб осуществляется отвод утечек из камер сбора утечек. Насос соединяют с двигателем при помощи зубчатой муфты. Корпус насоса. Конструкция корпуса насоса зависит от трёх основных факторов. Это давление, температура и характеристики перекачки. Для нефтяных насосов наиболее распространённой конструкцией является осевой разъёмный корпус. Большая часть современных магистральных насосов имеет корпус в виде спирали вокруг колеса, так называемый спиральный корпус. Корпус спирального типа выполняется разъёмным по горизонтальной плоскости и состоит из двух половин: верхней (крышки корпуса) и нижней. Такая конструкция позволяет легко и быстро разбирать насос, для чего достаточно снять верхнюю половину корпуса и поднять ротор, предварительно освободив его от подшипников, внутренние отверстия корпуса и отверстий под концевые уплотнения растачивают в собранном корпусе. Наличие горизонтального разъёма позволяет производить разборку насоса без отсоединения трубопроводов. В верхней части корпуса насоса имеется отверстие для выпуска воздуха при заполнении насоса перекачиваемой жидкостью, а в нижней – отверстие для слива при разборке насоса. Вся внутренняя полость корпуса насоса при работе заполнена перекачиваемой жидкостью и находится под давлением, поэтому механическая прочность корпуса проверяется гидравлическими испытаниями. Корпуса современных магистральных насосов типа НМ рассчитаны на предельное рабочее давление 7,5 МПа. Крышка корпуса крепится к нижней части шпильками, обеспечивающими контактное уплотняющее усилие по полости разъёма, которая уплотняется прокладкой толщиной 0,5 – 1мм. Для транспортировки насоса в крышке имеются специальные проушины в рёбрах жёсткости или бобышки для рым – болтов. Ротор насос. Ротор насоса – отдельная сборочная единица, определяющая динамическую устойчивость работы насоса, его надёжность долговечность и экономичность. Ротор насоса состоит из вала с насаженным на него рабочим колесом, защитными втулками, дистанционными кольцами и крепёжными деталями. Вал предназначен для передачи момента вращения от электродвигателя к рабочему колесу, неподвижно закреплённому на валу при помощи шпонок и установочных гаек. Правильная установка ротора в корпус в осевом направлении достигается подгонкой толщины дистанционного кольца. Ротор насоса центруется перемещением корпусов подшипников с помощью регулировочных валоков, после чего корпус подшипников штифтуются. Опорами ротора являются подшипники скольжения с принудительной смазкой. Количество масла, подводимого к подшипникам, регулируется с помощью дроссельных шайб, установленным на подводе масла к подшипникам. В случае аварийного отключения электроэнергии масла подаётся к шейкам вала смазочными кольцами. Для восприятия остаточных неуравновешенных сил служит радиально-упорный сдвоенный шарикоподшипник с принудительной смазкой. Концевые уплотнения ротора механические, рассчитаны на рабочее давление 4,9 МПа. Конструкция торцевого уплотнения допускает разборку и сборку насоса без демонтажа крышки насоса и корпусов подшипников. Герметизация торцовых уплотнений обеспечивается плотным прилеганием неподвижного кольца к вращающемуся кольцу за счёт гидростатического давления жидкости. Максимальный диаметр вала насоса выбирается в месте посадки рабочего колеса, а к концам диаметра вала ступенчато уменьшается. Посадочные размеры вала обрабатываются по второму классу точности. Валы нефтяных насосов изготавливают из сталей 40Х (ГОСТ 4543-71) И 30Х1 (ГОСТ5632-72). Основной элемент ротора и насоса – рабочее колесо, в котором механическая энергия, получаемая от электродвигателя, преобразуется в гидравлическую энергию перекачиваемой жидкости. На насосах НМ 10000-210 применяется рабочее колесо с двусторонним входом, которое выполняется цельнолитым и представляет собой как бы два колеса с односторонним входом, сложенные основными дисками. Это колесо имеет один основной и два передних диска. Основное достоинство таких рабочих колес – их хорошая осевая уравновешенность. Вращение от ротора электродвигателя к насосу передаётся с помощью зубчатой муфты и торцевых уплотнений обеспечивается без снятия крышки корпуса и электродвигателя. Чтобы повысить экономичность работы насосов, в период поэтапного освоения нефтепровода предусматривается применение сменных роторов с рабочим колёсами на подачу 0,5 и 0,7 от номинальной. Для расширения области применения насоса НМ 10000-210 до подачи 12000 м3/ч в нем предусмотрено применение сменного ротора на подачу 1,25 от номинальной. Демонтаж насоса и силового оборудования Разборка насосного оборудования и прилегающих к нему агрегатов необходима при нарушениях связанных с неисправностью его трубопроводной обвязкой (пропуски во фланцевых соединениях, забивка труб, плохое закрепление, вибрация и т.п.). Разборка центробежных насосов проводится в следующей последовательности: разболчивают и разбирают соединения с всасывающим и нагнетательным трубопроводами; снимают заднюю крышку у насосов консольного типа, либо верхнюю крышку у насосов с горизонтальным разъёмом; отвинчивают гайки нажимной втулки сальника, сдвигают её, извлекают сальниковую набивку; разбирают муфтовое соединение и снимают полумуфту, насаженную на вал насоса; извлекают из корпуса вал с рабочим колесом и осторожно укладывают на доски. выпрессовка подшипников из корпуса может быть произведена осторожными ударами по свободному концу вала, для предохранения которого на конец навёртывается гайка; отвинчивают стопорную гайку и снимают с вала рабочее колесо насоса. Перед началом демонтажа насоса бригада ремонтников должна быть обеспечена безопасными условиями работы, полным комплектом необходимых инструментов, а также местом для проведения разборки. Задвижки на приёмной и напорной линиях насоса должны быть закрыты. После снятия сальниковых или отсоединение торцовых уплотнений проверяют положение ротора (путём измерения расстояния между валом и расточкой сальниковой коробки), отклонение не должно превышать 0,1 мм. Также проверяют осевой разбег ротора (не более 0,1-0,15 мм) в корпусе насоса путём подачи его в переднее и заднее крайние положения. Увеличенный разбег ротора возможен неправильной установки в корпусе подшипников качения. Разборка секционных центробежных насосов НМ с подачей 210м3/ч имеет отличительные особенности, так как эти насосы имеют вертикальный разъем секций корпуса. Разбор насоса представлен на рисунке 6.  Рисунок 6 – Схема разбора центробежного насоса Соединительные муфты. В насосных агрегатах чаще используют зубчатые (компенсирующие) и реже пальцевые муфты. Зубья втулок и обойм имеют обычный эвольвентный профиль. Полость зубчатой муфты заполняют маслом. Передача происходит через зубчатое зацепление. Наибольшему износу в этих муфтах подвергаются зубья (появляются заусенцы, вмятины). После восстановления поверхности зубьев проверяют на качество сопряжения, биение муфты. Если есть биение, то детали муфты протачивают на станке относительно посадочного отверстия до устранения дефектов. Пальцевые муфты относятся к типу упруго демпфирующих, поскольку за счёт применения упругих деталей, допускают смещение одного вала относительно другого и обеспечивают смягчение толчков. Наиболее быстро изнашиваются у пальцевых муфт соединительные пальцы. Поэтому их подвергают тщательной ревизии. Не допускается зазор между эластичными элементами и пальцами. Эластичные шайбы подлежат замене при выработке более чем два миллиметра по диаметру. При обнаружении дефектов на полумуфтах их подвергают такому же ремонту, что и полумуфты зубчатой муфты. Монтаж насоса и силового оборудования До начала монтажа перекачивающего агрегата заканчивают общестроительные работы, обеспечивающие необходимый фронт ведения монтажных работ. В частности, до начала монтажа перекачивающего агрегата необходимо закончить работы нулевого цикла, то есть монтаж и устройство фундамента, обратную засыпку и уплотнение грунтов по всем элементам нулевого цикла, обустройство внеплощадочных и внутриплощадочных дорог и площадок для укрупнительной сборки оборудования, подлежащего монтажу. Организации, ведущие монтаж, принимают от заказчика технологическое оборудование и перекачивающий агрегат. Особое место в период подготовки монтажных работ занимают приёмка и подготовка фундамента под монтаж. В соответствии со сроками, установленными календарными и сетевыми графиками, строительные организации передают монтажным организациям фундамент под перекачивающий агрегат и технологическое оборудование. Приёмку фундамента представители монтажных организации проводят в соответствии с требованиями. На рисунке 7 представлена схема проверки перпендикулярности разбивочных осей на фундаменте.  Рисунок 7 – Схема проверки перпендикулярности разбивочных осей на фундаменте Строительная организация (генподрядчик) предъявляет монтажной организации (субподрядчику) акты готовности каждого из элементов нулевого цикла под монтаж оборудования. Этот акт подписывают представители строительной организации (генподрядчика), монтажной организации (субподрядчика) и заказчика. После окончательной приёмки монтажной организацией фундамента и других элементов нулевого цикла составляют акт готовности нулевого цикла в соответствии с проектом. Акт готовности подписывают те же представители. Приёмку фундамента под перекачивающий агрегат и оборудование насосных станций начинают с их внешнего осмотра и обмера. При внешнем осмотре обращают внимание на отсутствие трещин, отколов и других дефектов в теле фундамента, ростверка и стоек. При обмере фундамента с помощью рулетки проверяют соответствие его габаритов проектным размерам. Далее, проверяют правильность нанесения на фундамент разбивочных осей и их взаимную перпендикулярность при помощи струн (стальных проволок) и отвесов. Перпендикулярность разбивочных осей проверяют следующим образом. Путём натяжения одной из струн обозначают поперечную ось. На концах струны навешивают отвесы, позволяющие перенести поперечную ось на боковые грани фундамента. Затем второй струной обозначают продольную ось и навешивают на её концах отвесы. От точки пересечения осей О на струне, имитирующей поперечную ось, откладывают равные отрезки ОС и 0В произвольной длины. От точки 0 на продольной оси откладывают отрезок ОА произвольной длины. Продольная и поперечная оси будут перпендикулярны в том случае, если боковые стороны АС и АВ треугольника АСВ будут равны, то есть если треугольник АСВ будет равнобедренным. Проверяют также соответствие отклонений реальных размеров фундамента от проектных и допустимых отклонений. Допустимые отклонения обычно указывают в приведённых выше нормативных документах. Так, для монтажа сборных элементов объектов нулевого цикла установлены следующие допустимые отклонения: смещение осей фундаментных блоков и стаканов фундамента относительно разбивочных осей ±10 мм; отклонение отметок верхних опорных поверхностей элементов фундамента —10 мм; отклонение отметок дна стаканов фундамента —20 мм. Допустимые отклонения (в мм) монолитных железобетонных конструкций объектов нулевого цикла принимают по ОСТ 102-50 — 79 «Объекты в комплектно-блочном исполнении. Приёмка работ нулевого цикла». Контроль высотных отметок опорных частей фундамента осуществляют геодезическим нивелированием. Привязку колодцев для фундаментных болтов в монолитных железобетонных фундаментах к продольной и поперечным осям проверяют с помощью струн и отвесов, с применением измерительного инструмента — рулетки. При обнаружении каких-либо дефектов в принимаемом фундаменте или других объектах нулевого цикла монтажная организация не имеет права самостоятельно вести работы по исправлению фундамента. Работы по исправлению фундамента и их усовершенствованию выполняет только строительная организация, ведущая общестроительные работы и имеющая письменное разрешение проектной организации. После приёмки фундамента монтажная организация проводит его подготовку к монтажу оборудования, которая заключается в получении на обрезе фундамента строго горизонтальной опорной площадки на необходимой проектной высотной отметке. Причём характер и объем подготовки опорных поверхностей фундамента целиком зависит от выбранного способа опирания перекачивающих агрегатов и оборудования на фундаменты. Выбранным способом опирания перекачивающего агрегата и оборудования на опорную поверхность массивного фундамента является – опирание на парные монтажные клиновые подкладки. На рисунке 8 представлена схема установки оборудования на фундаментах с помощью клиновых подкладок.  1— основание машины, 5 — фундамент, 9 — бетонная подливка, 10 — шайбы, 11 — крепёжная гайка, 12 — опорная установочная гайка Рисунок 8 – Схема установки оборудования на фундаментах с помощью клиновых подкладках При опирании оборудования на парные клиновые подкладки и особенно— на установочные болты, требуется наименьшая подготовка фундамента. Парные клиновые подкладки состоят из двух клинообразных пластин длиной 500 мм и шириной 150 мм. Толщина пластин на противоположных концах соответственно 5 и 20 мм (уклон i = 0,03). Клинообразные пластины складывают попарно по наклонным плоскостям, что дает возможность при их взаимном перемещении получать пластины с параллельными плоскостями толщиной от 25 мм и менее. Установочные болты ввинчивают в резьбовые гнезда опорных. частей монтируемого оборудования. Концы болтов опираются на опорные пластины, установленные на поверхности фундамента. Путём поочередного ввинчивания и вывинчивания установочных болтов добиваются точной установки оборудования в горизонтальном положении на проектной отметке. Подготовка фундамента в этом случае сводится к установке на поверхность фундамента опорных пластин. Причём отклонения вертикальных отметок опорных пластин исправляют за счёт предварительной установки клиновых парных подкладок или регулирования по высоте установочных болтов. Насосный агрегат для насосной станции магистрального нефтепровода и нефтепродуктопровода в блочном исполнении поступает с завода-изготовителя в виде готовых блоков, полностью подготовленных к монтажу без необходимости проведения разборки и ревизии их узлов на месте монтажа. Насосный агрегат поставляют в виде двух основных блоков, устанавливаемых на раздельные рамы: центробежного одноступенчатого магистрального насоса и электродвигателя. В комплект блока центробежного насоса входят собственно насос с фундаментной рамой, поставляемой отдельно от насоса, зубчатая соединительная муфта и фундаментные болты. Блок электродвигателя включает синхронный электродвигатель, возбудитель, фундаментную раму в виде двух направляющих из стального проката, поставляемую отдельно от электродвигателя, и фундаментные болты. Монтаж перекачивающего агрегата и сложного оборудования выполняют при участии представителей заводов-изготовителей, а о начале монтажа монтажная организация письменно извещает завод-изготовитель. Организация и технология монтажа насосного агрегата блочной поставки происходят в готовом здании. При монтаже насосного агрегата в готовом здании насосного цеха условия монтажа ухудшаются по сравнению с условиями монтажа насосного агрегата до начала строительства здания насосного цеха из-за стеснённости пространства, но при этом сам процесс монтажа не зависит от погодных условий. Монтаж центробежного горизонтального магистрального насоса НМ 10000-210 начинают с установки плит или рам на фундамент и выверки их в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до десяти миллиметров, а по горизонтали до 0,1 мм на один метр длины плиты. Узел насосного агрегата устанавливают на общей раме или на отдельных рамах. Фундаментные рамы устанавливают на прокладки и крепят к фундаменту с помощью фундаментных болтов. Прокладки помещают по обе стороны каждого болта и по всему периметру рамы через 300—1000 мм в зависимости от ее жёсткости. Число прокладок по высоте не должно превышать пяти, включая тонколистовые, применяемые для окончательной выверки. После подливки рамы бетоном и затвердевания его до проектной прочности выполняют затяжку болтов. Окончательная центровка насоса производится с помощью прокладок, помещённых между опорной поверхностью рамы и лапами двигателя. Установка прокладок под опорные поверхности гидромуфт и редукторов, а также под опорные поверхности насоса в агрегатах без гидромуфт и редукторов не разрешается и допускается только при наличии указаний завода-изготовителя. Плотность прилегания поверхностей прокладок друг к другу, а также к опорным поверхностям фундаментных рам (плит) и установленному на них оборудованию, проверяется щупом. Щуп толщиной 0,05 мм не должен входить в стык сопряжённых поверхностей. Горизонтальный насосный агрегат поступает на монтаж отдельными узлами, электродвигатель прицентровывают к выверенному и закреплённому на раме насосу. При центровке насосного агрегата с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов — расположены без смещения относительно друг друга. Насосные агрегаты горизонтального исполнения на общей фундаментной плите-раме перед подливкой бетонной смесью выверяют по высотным отметкам относительно насечки по высоте, а также проверяют положение насосного агрегата по осям в плане и в горизонтальной плоскости. Для этого натягивают горизонтально-продольные и поперечные струны. На струны подвешивают отвесы так, чтобы они совпали с соответствующими насечками, нанесёнными на фундамент. На натянутые и закреплённые продольные струны каждого насоса или группы подвешивают отвесы таким образом, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой, нанесённой на фундамент. Второй отвес должен совпасть с осью электродвигателя и насечкой. Поперечную струну необходимо натягивать, если одновременно устанавливают два или несколько насосов в одном ряду. При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков. Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по муфтам. Вначале выполняют предварительную, а затем окончательную центровку валов. Предварительную центровку производят линейкой и щупом. На рисунке 9 представлена схема центровки насоса и электродвигателя.  1 и 5 – полумуфты двигателя и насоса; 2 и 3 – места измерений радиальных и торцевых зазоров; 4 – приспособления; 6 – муфта; 7 – контрольная пробка; 8 – болт; 9 – манжет Рисунок 9 – Схема центровки насоса и электродвигателя Окончательную центровку валов выполняют индикаторами, устанавливаемыми с помощью магнитных присосов на полумуфтах. Для определения величин перекоса и параллельного смещения осей делают замеры в четырёх положениях при совместном повороте полумуфт на 90°. После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют систему смазки, присоединяют трубопроводы. Далее пуско-наладочные работы. Испытание и пуск насоса и силового оборудования После полного окончания всех монтажных работ, установки необходимых контрольно-измерительных приборов, автоматики, систем смазки, устройства вентиляции и пола верхнего покрытия, приступают к пробному пуску и испытаниям насосного агрегата. Перед пуском делают ревизию затяжки крепёжных болтов, резьбовых соединений и сальников. Проверяют смазку в системе и сжатым воздухом удаляют грязевые отложения и пыль. В картер, муфты и редуктор заливают чистое свежее масло. Вручную прокручивают муфту, контролируя при этом плавность вращения и отсутствие рывков. Если агрегат предназначен для подачи горячих веществ, то необходимо перед пуском паром с температурой не ниже 40°C от перекачиваемой жидкости, прогреть насос. Задвижкой, находящейся на напорном трубопроводе регулируют производительность и напор жидкости агрегата. Первый пуск насоса необходимо проводить при малой нагрузке. Последовательность операций по пуску насоса, следующая: Закрывают все имеющиеся задвижки и краны на всех трубопроводах и КИП, кроме задвижки на всасывающем трубопроводе, которая может быть максимально прикрыта на 80%; Открывают краны к охладителю, сальникам и подшипникам для подачи на них смазывающего вещества; Открывают выпускной кран для воздуха. Заполняют насос и всасывающий трубопровод рабочей жидкостью; Закрывают выпускной кран для воздуха. При наличии байпаса, открывают его; Запускают двигатель и открывают краны манометров; При достижении необходимой частоты вращения вала и номинального давления на напорном трубопроводе, открывают задвижку напорного трубопровода. Открывать надо постепенно, для того чтобы было минимальным прохождение жидкости тем самым избежать перегрева двигателя и насоса. Если имеется байпас, то его перекрывают; Контролируя по КИПам равномерный рост нагрузки на двигатель, открывают задвижку на напорном трубопроводе до рабочего значения. Для остановки медленно перекрывают задвижку на всасывающем трубопроводе, потом на напорном и выключают электродвигатель. В процессе работы надо контролировать показания КИП. Сопротивление в подающем трубопроводе, вследствие не до конца открытой задвижки или засорения, может привести к повышению давления. Равномерное колебание стрелок КИП, кроме вольтметра, свидетельствует о нормальной работе. В случае подсоса воздуха в системе, наблюдаются резкие скачки стрелок приборов. В данном случае необходимо проверить герметичность соединений. Неисправности в насосе, как правило, влекут за собой увеличение силы тока потребляемой двигателем. В случае возникновения стуков и перегрева насоса необходимо остановить агрегат, выявить и устранить неисправности. При пробном пуске испытании надо контролировать: Шумы и стуки; Протечки рабочей жидкости; Протечки охлаждающей жидкости и смазки; Смазку и температуру подшипников; Температура масла должна быть не более 60°C; Температура трущихся деталей и подшипников должна быть не более 65°C. Испытание считается успешно завершенным, если насосный агрегат бесперебойно и устойчиво проработал 2 часа. Далее проводят промышленные испытания в течение 4 часов при полной рабочей нагрузке. Исходные данные : НМ10000-210, Gгод = 70 млн т/год, ρ = 860 кг/м3 2.1 Расчет рабочего давления 2.2 Расчет параметров циклической перекачки |