лекция. лекция 02.02. Технологическая подготовка производства

Скачать 47.02 Kb. Скачать 47.02 Kb.

|

|

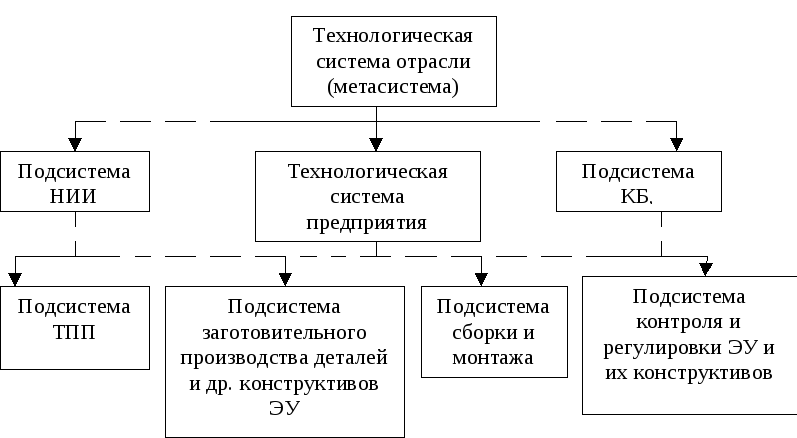

Технологическая подготовка производства. Рациональная организация производственного процесса невозможна без проведения тщательной технологической подготовки производства (ТПП), которая должна обеспечивать полную технологическую готовность предприятия к производству изделий ЭВС высшей категории качества в соответствии с заданными технико-экономическими показателями, устанавливающими высокий технический уровень и минимальные трудовые и материальные затраты, то есть высокотехнологичных изделий. Технологическая подготовка производства– совокупность современных методов организации, управления и решения технологических задач на основе комплексной стандартизации, автоматизации, экономико-математических моделей и средств технологического оснащения. Она базируется на единой системе технологической подготовки производства (ЕС ТПП), введенной Госстандартом. Стандарты ЕС ТПП устанавливают общие правила организации и проектирования ТП, моделирования процесса управления производством, предусматривают широкое применение прогрессивных ТП, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, а также инженерно-технических и управленческих работ. Задачи, решаемые ТПП: - отработка конструкции изделия на технологичность; - прогнозирование развития технологии; - стандартизация технологических процессов и формирование производственного фонда документации на ТТП; - группирование технологических процессов и их разработка (в том числе групповых ТП); - оценка уровня технологии, определение основных направлений и путей повышения уровня технологии на предприятии; - организация и управление процессом ТПП; - разработка новых технологических процессов и совершенствование действующих единичных ТП, включая процессы технического контроля и испытаний электронных устройств (ЭУ) и их конструктивов; - технологическое оснащение производства, включая проектирование и оснащение рабочих мест согласно разработанным ТП; - проектирование средств специального технологического оснащения; - разработка подетальных норм расхода материалов, подетально-пооперационных норм затрат труда с обеспечением применения технически обоснованных норм времени на выполнение операций, а также подетальных стоимостных затрат по производственным подразделениям для обеспечения хозрасчетной деятельности. Совершенствование организации ТПП заключается в разработке отделом главного технолога руководящих материалов, положений, стандартов организационно-методических документов и нормативов, регламентирующих функции ТПП. В зависимости от размеров партий выпускаемых изделий характер ТПП серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства. Правильное определение характера проектируемого ТП и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьезные технико-экономические расчеты и анализы. Технологическая подготовка производства ЭВС должна содержать оптимальные решения не только задач обеспечения технологичности изделия, проектирования и становления производства, но и проведения изменений в системе производства, обусловленных последующим улучшением технологичности и повышением эффективности изделий. Поэтому современная ТПП сложных ЭУ должна быть автоматизированной и рассматриваться как органический (интегрированный) комплекс разных САПР, или единая система автоматизации проектных, конструкторских и технологических разработок Понятие о технологических системах и их показателях. С позиций системного подхода ТП – это сложная динамическая система, в которой в единый комплекс объединены оборудование; средства контроля и управления; вспомогательные и транспортные устройства; обрабатывающий инструмент и (или) технологические среды, находящиеся в постоянном движении и изменении; объекты производства (заготовки, полуфабрикаты, сборочные единицы, готовые изделия) и, наконец, люди, осуществляющие процесс и управляющие им. Такую сложную динамическую систему называют технологической системой(ТС). Как и любая другая сложная (большая) система, ТС характеризуется следующими признаками: возможностью разбиения системы на множество подсистем, цели функционирования которых подчинены общей цели функционирования всей системы; наличием разветвленной информационной сети сложных информационных связей между подсистемами; наличием взаимодействия системы с внешней средой; функционированием в условиях воздействия случайных факторов; наличием иерархической структуры. Подсистемой называется часть системы, выделяемая по определенному признаку, отвечающему конкретным целям и задачам функционирования системы, например подсистема управления качеством продукции. В рамках этих задач подсистема может рассматриваться как самостоятельная система. Иерархическая структура ТС означает возможность разбиения системы на подсистемы различных уровней, когда подсистемы низших уровней входят составными частями в подсистемы высших уровней. Обычно сложная система входит в качестве составной части в еще более сложную систему, которая по отношению к рассматриваемой системе является метасистемой (рис. 2.1). Так, например, ТС предприятий (объединений), являющиеся сами сложными системами, входят составными частями в ТС отрасли народного хозяйства, которая по отношению к предприятию (объединению) является метасистемой.  Рис.2.1. Организационная иерархическая структура технологической системы; пунктиром указана возможность существования других подсистем. Показателями качества функционирования ТС являются: эффективность(способность к функционированию при отказе отдельных ее составляющих);помехозащищенность(способность слабо реагировать на нежелательные внешние случайные воздействия);устойчивость(способность сохранять требуемые свойства в условиях воздействия различных возмущений). Технологические системы обладают свойствами, которые облегчают задачу обеспечения установленных показателей качества ее функционирования. Это, во-первых, возможность изменять структуру системы и ее составляющих: вводить дополнительный контроль, разбивать операции на ряд переходов, ужесточать требования к отдельным операциям, изменять режимы работы, что непосредственно отражается на надежности ТП; во-вторых, ТС могут обладать свойством саморегулирования (адаптацией) и при изменении условий, в которых протекает ТП, автоматически или за счет целенаправленных действий людей изменять свои параметры, обеспечивая требуемый уровень показателей функционирования. Специализация производства приводит к тому, что части ТС обособляются в виде отдельных участков, цехов, предприятий, отраслей. При этом структура ТС усложняется, так как возникают дополнительные операции, например, связанные с транспортированием полуфабрикатов и продукции. Однако это усложнение, как и дополнительные затраты на управление, должны компенсироваться повышением производительности труда, связанным со специализацией производства. В ТС предприятия обычно выделяют следующие функциональные подсистемы: технико-экономического планирования; технологической подготовки производства; нормативного хозяйства; материально-технического обеспечения; технологических процессов основного производства; вспомогательного производства; сбыта готовой продукции; кадров; финансов; бухгалтерского учета и статистической отчетности. Если ТП рассматривать как основу процесса функционирования ТС, то все составляющие ТП (методы обработки, применяемое оборудование, последовательность операций, режимы обработки, методы контроля и др.) определяют ее выходные параметры и в первую очередь показатели качества изделия. Технологический процесс изготовления ЭУ должен с наименьшими затратами времени и средств обеспечивать требуемый уровень качества продукции, включая и надежность. Однако связь параметров ТП с надежностью готового изделия весьма сложна и, кроме того, требования надежности, как правило, вступают в противоречие с такими основными требованиями к ТП, как его производительность и экономичность. При осуществлении ТП стремятся его оптимизировать и тем самым обеспечить требуемый уровень качества и высокую производительность. Поэтому надежность ТП должна быть обеспечена как показателями качества изделий, так и технико-экономическими показателями самого ТП. С учетом вышеизложенного, надежность ТП– это его свойство обеспечивать изготовление продукции в заданном объеме, сохраняя во времени установленные требования к ее качеству. Таким образом, ТС должна быть работоспособна как по показателям качества, так и по производительности. Под точностью ТПпонимается его способность (свойство) обеспечивать соответствие поля рассеивания значений показателя качества изготовления продукции заданному полю допуска и его распределению; подстабильностью– свойство ТП сохранять показатели качества изготовляемой продукции в заданных пределах в течение некоторого времени. Из определения следует, что точность характеризует ТП в некоторый фиксированный момент времени в статике. Надежность же – понятие динамическое. Поэтому точность следует рассматривать как составную часть свойств надежности ТС. Понятие стабильности характеризует ТП только с позиции сохранения в заданных пределах показателей качества продукции, не затрагивая вопросов об изменении с течением времени производительности. Кроме того, стабильным может оказаться и такой ТП, при котором изготавливается продукция с отклонениями от требований технической документации. Другими словами, ТП может быть стабильным, но иметь низкую надежность. Поэтому надежность ТС систем должна оцениваться только по тем параметрам и показателям качества изделия, уровень которых зависит от технологии изготовления. Отказы ТС (т.е. частичная либо полная потеря ее работоспособности) могут быть постепенными и внезапными. Постепенные отказы связаны с износом технологического оборудования, инструмента, оснастки и средств контроля, с температурными деформациями, химическими воздействиями и т. п. Внезапные отказы могут быть вызваны ошибками рабочих-операторов, наладчиков оборудования или быть следствием дефектов (в том числе скрытых) в заготовках и комплектующих изделиях при недостаточном входном контроле и т. п. Эти отказы сводятся к минимуму при организации эффективной системы управления качеством. |