Определение механических свойств материалов. Технологические методы получения неподвижных, неразъемных соединений

Скачать 37.82 Kb. Скачать 37.82 Kb.

|

|

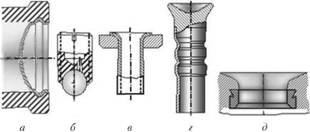

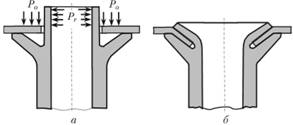

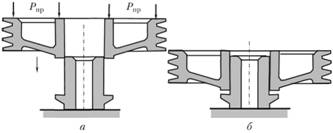

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ «Гродненский государственный университет имени Янки Купалы» Факультет инновационных технологий машиностроения Кафедра машиноведения и технической эксплуатации автомобилей УСР №2 Технологические процессы обработки материалов и сборки машин Тема: Технологические методы получения неподвижных, неразъемных соединений Выполнил студент дневной формы получения образования 5 курса 171 группы Божко Владислав Иосифович Проверил: Антонов Александр Сергеевич Гродно, 2021Технологические процессы сборки неразъемных соединений Конструктивных разновидностей неподвижных неразъемных соединений чрезвычайно много. Большинство из них может быть отнесено к одной из трех групп: с силовым замыканием, относительная неподвижность деталей в которых обеспечивается механическими силами, возникающими в результате пластических деформаций; с геометрическим замыканием, осуществляемым благодаря форме сопрягаемых деталей; соединения, в основе которых лежат молекулярные силы сцепления или адгезии. К наиболее распространенным процессам сборки неразъемных соединений относятся соединения с гарантированным натягом, сварные, паяные, склеиваемые и заклепочные. По способу получения нормальных напряжений на сопрягаемых поверхностях соединения с гарантированным натягом условно делят на поперечно-прессовые и продольно- прессовые. В первом случае сближение сопрягаемых поверхностей происходит радиально или нормально к поверхности. Такие соединения осуществляют одним из следующих способов: нагреванием охватывающей детали перед сборкой; охлаждением охватываемой детали; пластической деформацией (например, развальцовкой), приданием упругости охватываемой детали. При продольно-прессовом соединении охватываемая деталь под действием прикладываемых вдоль оси сил запрессовывается в охватывающую с натягом, в результате чего возникают силы трения, обеспечивающие относительную неподвижность деталей. Соединения, собираемые с использованием тепловых методов Сборку с нагревом охватывающей детали или охлаждением охватываемой осуществляют чаще всего в тех случаях, когда конструкцией в соединении предусмотрены значительные натяги. При тепловых посадках создаются натяги, средняя величина которых примерно в два раза больше, чем при прессовых. Тепловые методы применяют при сборке тяжело нагруженных соединений, требующих высокой прочности, а также когда охватывающая деталь выполнена из материала, имеющего высокий коэффициент линейного расширения, а соединение подвергается в изделии воздействию повышенных температур. Если такое соединение собрать без нагрева, то в процессе эксплуатации его работоспособность может исчезнуть. Надежность действия тепловых посадок при передаче крутящего момента больше, чем обычных при равных условиях. Объясняется это тем, что при тепловых посадках микронеровности сопрягаемых поверхностей не сглаживаются, как при холодной запрессовке, а сцепляются друг с другом. Время на запрессовку крупногабаритных деталей с нагревом или охлаждением сокращается в 2–4 раза. Кроме того, часто упрощается и удешевляется сборочное оборудование, так как отпадает необходимость в мощных прессах. Приступать к охлаждению необходимо после того, как охватывающая деталь полностью подготовлена к сборке. Сопрягаемые поверхности обеих деталей должны быть тщательно протерты и обезжирены. При выемке охлажденных деталей следует обязательно пользоваться щипцами или специальными приспособлениями. Соединения, собираемые путем пластической деформации деталей Пластическую деформацию используют при сборке соединений, натяг в которых создается радиальным расширением охватываемой или сжатием охватывающей детали. Основное назначение таких соединений – обеспечение неподвижности и герметичности. В конструкциях машиностроительных изделий соединения этого типа широко распространены. Для создания неподвижности и плотности применяют вальцевание, раздачу, бортование, осадку, формирование, обжатие (рис. 1, 2).  Рис. 1 Примеры неразъемных соединений, полученных пластической деформацией: а – внутренняя заглушка; б – завальцован шарик; в, г, д – запрессовано седло клапана  Рис. 2 Схема получения неразъемного соединения: а – исходное состояние; б – полученное соединение; Ра. РГ – соответственно осевое и радиальное усилия Поперечно-прессовые соединения, получаемые путем пластической деформации Пластические деформации используют для неподвижного соединения тонкостенной втулки с корпусом раскаткой (см. рис. 18.10, в). Втулка, запрессованная с небольшим натягом, раздается роликами вращающейся раскатки до требуемого диаметра. Сборку неразборных соединений в ряде случаев осуществляют обжатием одной из сопрягающихся деталей, выполненной из тонкостенного материала. Обжатие может быть местным или контурным (см. рис. 18.10, г). Продольно-прессовые соединения При продольно-прессовом соединении (рис. 3) охватывающая деталь под действием прикладываемых вдоль оси сил Рпр запрессовывается на охватываемую с натягом, в результате чего возникают силы трения обеспечивающие относительную неподвижность деталей.  Рис. 3 Осевая запрессовка шкива на вал: а – начато прессования; б – результат прессования Список литературы Технологические процессы в машиностроении - Ярушин С.Г. |