ДНС. Технологический процесс днс

Скачать 138.92 Kb. Скачать 138.92 Kb.

|

Дожимная насосная станция №6 (ДНС-6) Варьёганского месторождения открытого акционерного общества «Варьёганнефть» введена в эксплуатацию в 1996 году. Генеральный проектировщик площадки ДНС-6 – институт «Гипротюменнефтегаз». В 2007 году по проектной документации разработанной ООО «СПАС» был произведен капитальный ремонт АСУ ТП ДНС-6. ДНС-6 предназначена для:

В состав ДНС-6 входят следующие основные технологические объекты:

блок подачи деэмульгатора; блок подачи метанола; технологические трубопроводы; объекты электрохозяйства; воздушная компрессорная; три емкости противопожарного запаса воды; дренажные емкости, колодцы для уловленной нефти и промливневых стоков.

Автоматизация технологического процессанижним уровнем является уровень датчиков и исполнительных механизмов, которые устанавливаются непосредственно на технологических объектах; средним уровнем является уровень логического контроллера. Его функции: сбор информации, поступающей с нижнего уровня, ее обработка и хранение, выработка управляющих сигналов на основе анализа информации, передача информации о производственном участке на более высокий уровень; верхний уровень – автоматическое рабочее место (АРМ) . Этот уровень включает в себя сбор данных поступающих со среднего уровня, их накопление, обработку и выдачу руководящих директив нижним уровнем.Основой программного обеспечения верхнего уровня являются пакеты SCADA.

уровня раздела фаз "нефть-вода" клапаном на линии сброса воды; уровня нефти клапаном на линии выхода нефти; давления газа клапаном на линии выхода газа.

Для выбора датчика избыточного давления выбран Метран-150TG, характеристики которых приведены в таблице2.2. Таблица 2.2 – Технические характеристики датчика измерения давления

Для измерения температуры выбран Метран – 280 Emerson, характеристики приведены в таблице 2.3. Таблица 2.3– Технические характеристики датчиков измерения температуры

Управление задвижками и клапанами AumaMatic SA(R)ExC 16.1– электрические приводы, предназначены для перемещения регулирующих органов исполнительных устройств в системах регулирования технологическими процессами в соответствии с командными сигналами автоматических регулирующих и управляющих устройств. Принцип действия заключается в управлении потоками рабочей среды с помощью регулирования площади поперечного сечения.

ПЛК (программируемый логический контроллер) – конечный дискретный автомат, имеющий конечное количество входов и выходов, подключенных посредством датчиков, ключей, ИМ к объекту управления, и предназначенный для работы в режимах реального времени. Выбор режима ПЛК зависит от требуемых выполняемых функций, длительности автономного использования и условий окружающей среды. Основными параметрами для выбора ПЛК являются:

К техническим характеристикам относятся:

К параметру производительности относятся:

Надежность подразумевает:

Выбор контроллера осуществляется с учетом требований, которые предъявляются к нему разрабатываемой системой автоматизации, а именно:

Для выбора необходимого ПЛК были рассмотрены три устройства, такие как: ADAM 5510, Atom XP – 8341, WP-9221-CE7. Сравнительная характеристика данных контроллеров приведена в таблице 3.1. Таблица 3.1 – Сравнительная характеристика ПЛК

На основании характеристик, приведённых в сравнительной таблицы 3.1, был выбран контроллер ADAM 5510, превосходящий другие сравниваемые контроллеры по основным критериям выбора ПЛК и подходящий под выполняемые задачи.

Расчёт энергопотребления контроллера и модулей входов/выходов приведен в таблицах 3.3. Таблица 3.3 - Расчёт энергопотребления для дискретного модуля шасси

Дискретные модули 5050, 5052 - это платформа модульного оборудования ввода/вывода, разработанная для оснащения системы управления модулями ввода/вывода с минимальными требованиями к занимаемому пространству. Модули предлагаются в различных модификациях как по количеству сигналов - четыре, восемь, шестнадцать, так и по качеству - постоянного тока, переменного тока. Таблица 3.4 – Модули дискретного ввода/вывода

Выбираем два модуля аналогового ввода/вывода представленные в таблице 3.5. Таблица 3.5 – Модули дискретного ввода/вывода

Был выбран блок питания PS8-400ATX-ZE, который работает в температурном режиме от 0 до + 50 0С, может работать от сети переменного тока и имеет максимальный ток нагрузки по шине 5В - 16А . Алгоритм контроля и управления магистрального насосного агрегата представляет собой информационный процесс, включающий в себя сбор, упорядочение, обработку данных и формирование управляющего воздействия по результатам обработки. Главной целью реализации алгоритма управления является поддержание непрерывного режима работы объекта и выявление аварийных ситуаций. В настоящее время имеется множество различных программных средств для разработки операторского интерфейса. Рассмотрим систему программного проектирования TRACE MODE Система TRACE MODE – это одна из самых покупаемых в России SCADA- систем. Она предназначена для разработки крупных распределенных АСУ ТП широкого назначения. Проекты, разработанные на базе TRACE MODE, работают в энергетике, металлургии, атомной, нефтяной, газовой и других отраслях промышленности . TRACE MODE основана на инновационных, не имеющих аналогов технологиях. Среди них: разработка распределенной АСУТП как единого проекта, автопостроение, оригинальные алгоритмы обработки сигналов и управления, объемная векторная графика мнемосхем. TRACE MODE - это первая интегрированная SCADA- и SOFTLOGIC-система, поддерживающая сквозное программирование операторских станций и контроллеров при помощи единого инструмента. Инструментальная система TRACE MODE 6 включает полный набор средств разработки АСУ ТП, а именно средства создания:

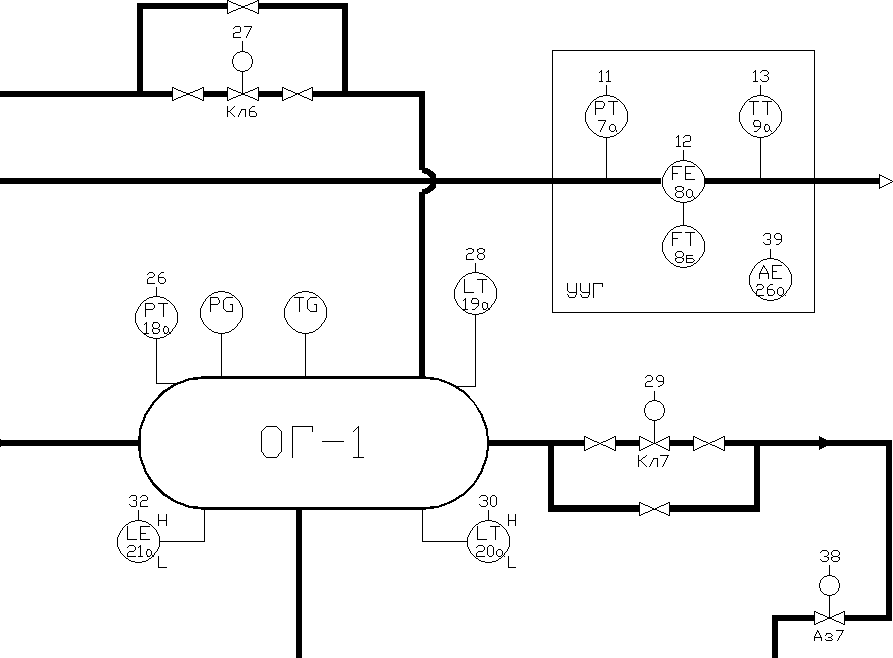

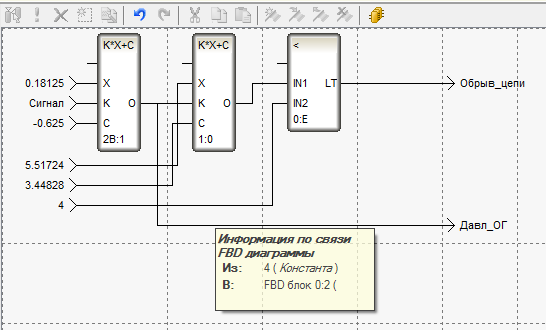

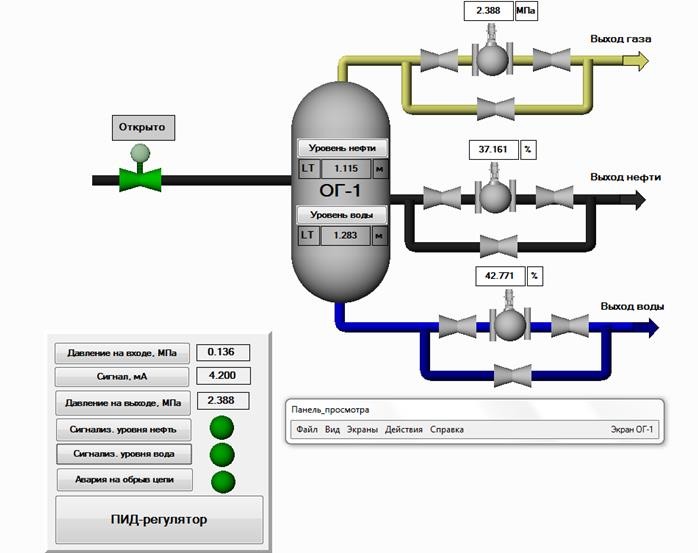

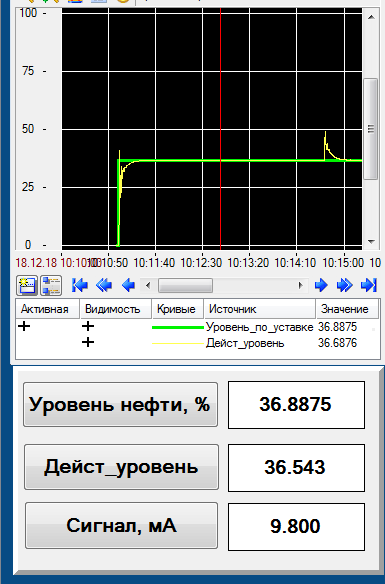

Оператор видит отображение технологического процесса при помощи мнемосхем, показываемых на экране (приложение Г). Данный пакет представляет собой программный пакет операторского интерфейса для представления оператору данных о состоянии технологического процесса в виде мнемосхем, численных значений, временных графиков, аварийных сигнализаций и так далее . Эта программа имеет все необходимые инструменты для создания эффективных прикладных систем текущего контроля и диспетчерского управления. Информация предоставляется оператору на дисплее и при распечатке отчетов, в цифровом виде. Количественная и качественная информация о процессе и состоянии оборудования отображается на мнемосхемах в виде численных значений параметров, изменения цвета при изменении состояния, текстовых сообщений. При создании проекта, каждый параметр в программе привязывается к какому-либо тегу. Тег – логическое имя переменной в устройстве или в локальной памяти. В базе данных задают данные, которые необходимо контролировать с помощью верхнего уровня (элемент базы – тег). Текущее значение тега по мере необходимости обновляется из устройства и хранится в памяти компьютера. К нему можно получить немедленный доступ из любого места программы верхнего уровня. ЗаключениеВ курсовой работе была разработана система управления горизонтальным отстойником на базе микропроцессорного контроллера. В ходе работы выбраны устройства и исполнительные механизмы для нижнего уровня автоматизированной системы управления технологическим процессом, отвечающих за регулирование, контроль, регистрацию, передачу и сигнализацию основных параметров технологического процесса нефтеперекачивающей станции. Для управления технологическим процессом был выбран программируемый логический контроллер Adam-5510, который производит обработку входных сигналов и формирование управляющих воздействий и его модулей. Применение данного контроллера позволило выполнять следующие функции: сбор и обработку аналоговых и цифровых сигналов датчиков, сигнализацию, выдачу управляющих воздействий на различные механизмы, автоматическое регулирование, обмен информацией с верхним уровнем управления. Также разработаны алгоритмы управления технологическим объектом и автоматической задвижкой. Для визуализации верхнего уровня системы в программном пакете TRACE MODE 6 был создан проект на основании разработанных алгоритмов. Программирование контроллера выполнено на языке FBD-диаграмм. Для питания контроллера выбран аккумуляторный блок, обеспечивающий стабильную работу контроллера на максимально возможное время. Приложение АСхема автоматизации  Приложение Б Рисунок Б.1 – ПИД – регулятор с масштабированием  Рисунок Б.2 – Программа проверки обрыва цепи Приложение В  Рисунок В.1 – АРМ оператора  Рисунок В.2 – Экран ПИД – регулятора | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||