Технологический процесс механизма

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

Оглавление ВВЕДЕНИЕ 1 1 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЗМА 2 1.1 Краткая характеристика механизма 2 1.2 Описание технологического процесса 9 2 ОБОСНОВАНИЕ СИСТЕМЫ ЭЛЕКТРОПРИВОДА И ВЫБОР ДВИГАТЕЛЯ 12 2.1 Анализ существующей системы электропривода 12 3 Расчет и выбор АДК 14 4. Расчет одномассовой системы ЭП 16 5 Расчет и построение тахограммы и нагрузочной диаграммы 17 5.1 Расчет и построение тахограммы 17 5.2 Расчет и построение нагрузочной характеристики 19 6. Разработка структурной схемы в MathLab 20 7 Выбор преобразователя частоты 23 8 Принципиальная электрическая схема 24 Список используемой литературы: 27 ВВЕДЕНИЕМостовой кран №23 выполняет подъемно – транспортные операции для выгрузки и загрузки из блока разделения воздуха теплоизолирующего материала– перлита,а так же снятия и установки внутриблочного оборудования агрегата: сосудов работающих под давлением, конденсаторов, регенераторов, ректификационных колонн, трубопроводов. Применятеся для ремонта воздушных скрубберов азотно-водяного охлаждения, паровых и электрических подогревателей, насосов жидкого кислорода, а также другого оборудования. Обеспечивает технологические агрегаты расходными материалами, при проведении ремонтных работ на участкеблоков разделения воздуха. Мостовой кран грузоподъемностью 50/10 тонн выполняет следующие задачи:

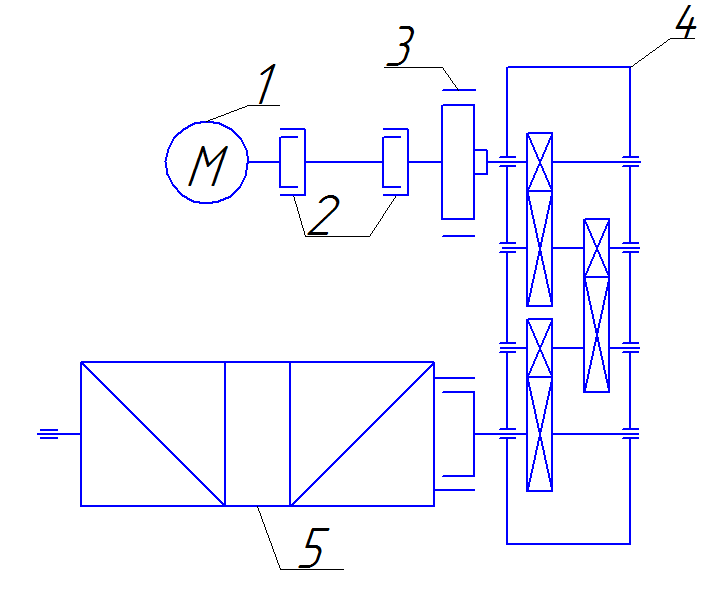

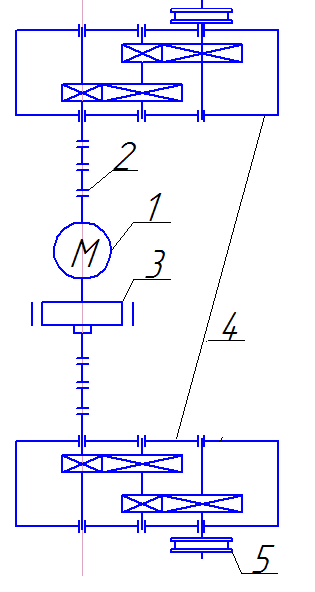

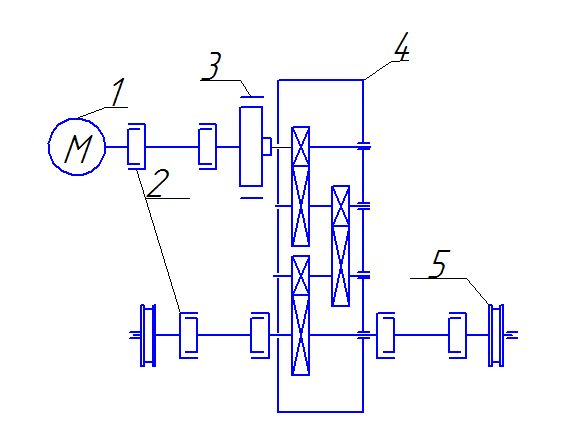

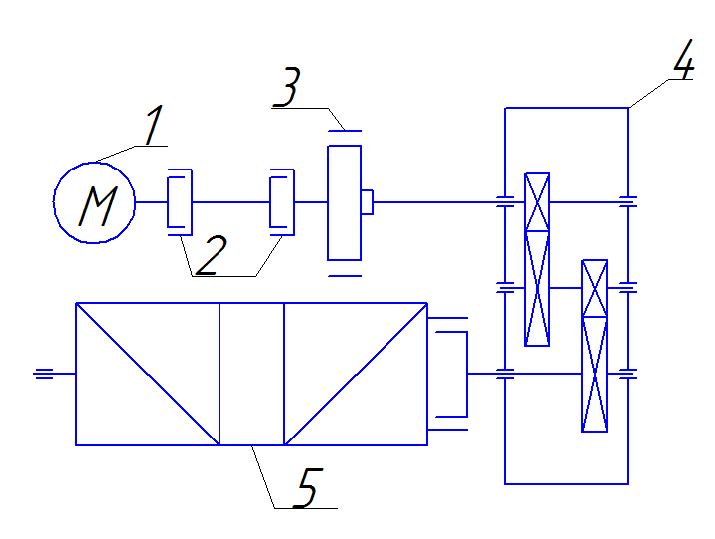

Также кран применяется при ремонтных работах и в аварийных ситуациях для снятия вышедшего из строя оборудования и замены их новыми. 1 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЗМА1.1 Краткая характеристика механизмаМостовые краны являются одним из наиболее распространенных средств механизации различных производств, погрузочно-разгрузочных и складских работ. Перемещаясь по надземным путям, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки. Подъемный кран представляет собой грузоподъемную машину циклического действия, предназначенную для подъема и перемещения груза, удерживаемого грузозахватным устройством (крюк). Он является наиболее распространенной грузоподъемной машиной, имеющей весьма разнообразное конструктивное исполнение и назначение. Электрические подъёмные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая конструкция с расположенной на ней подъемной лебёдкой являются основными элементами подъёмного крана. Механизм подъемной лебёдки приводится в действие электрическим двигателем. Мостовой кран грузоподъемностью 50/10 тонн представляет собой мост, перемещающейся по крановым путям на ходовых колесах, которые установлены на концевых балках в пролете участка блока разделения воздуха. Пути укладываются на подкрановые балки, опирающиеся на выступы верхней части колонны цеха. Механизм передвижения крана установлен на мосту крана. Управление всеми механизмами происходит из кабины прикрепленной к мосту крана. Питание электродвигателей осуществляется по цеховым троллеям. Для подвода электроэнергии применяют токосъемы скользящего типа, прикрепленные к металлоконструкции крана. Привод ходовых колес осуществляется от электродвигателя через редуктор и трансмиссионный вал. Мостовый кран состоит из трех основных узлов: мост, тележка и механизм подъема. Кинематическая схема механизма главного 50-тонного подъёма крана пред ставлена на рис. 1. Подъем осуществляется от электродвигателя1. Двигатель через зубчатые муфты 2 приводит во вращение редуктор 4,через который вращающий момент передаётся на барабан 5. На барабан намотаны канаты, которые через полиспаст соединены с грузоподъемным блоком. Между электродвигателем и редуктором установлен колодочный тормоз3.  Рисунок 1. Кинематическая схема главного подъема Кинематическая схема механизма моста крана50-тонного представлена на рис. 2. Передвижение моста осуществляется от двух электродвигателей 1. Двигатели приводят во вращение два редуктора 4 которые в свою очередь через зубчатые муфты 2 передают вращающий момент на ходовые колеса 5. Между электродвигателем и редукторами установлен колодочный тормоз 3.  Рисунок 2. Кинематическая схема моста Кинематическая схема механизма тележкикрана представлена на рис. 3. Передвижение осуществляется от электродвигателя1. Двигатель приводит во вращение редуктор 4, который через зубчатые муфты 2передает вращающий моментна ходовые колеса 5. Между электродвигателем и редуктором установлен колодочный тормоз 3.  Рисунок 3. Кинематическая схема тележки Кинематическая схема механизма вспомогательного подъёма крана пред ставлена на рис. 4.Подъем осуществляется от электродвигателя1. Двигатель через зубчатые муфты 2 приводит во вращение редуктор 4, через который вращающий момент передаётся на барабан 5. На барабан намотаны канаты, которые через полиспаст соединены с грузоподъемным блоком. Между электродвигателем и редуктором установлен колодочный тормоз 3.  Рисунок 4. Кинематическая схема вспомогательного подъема При работе крана происходит постоянное чередование направления движения крана, тележки и крюка. Так, работой механизма подъема состоит из процессов подъема и опускания груза и процессов передвижения пустого крюка. Для увеличения производительности крана используют совмещение операций: Время пауз, в течение которого двигатель не включен и механизм не работает, используется для навешивания груза на крюк и освобождение крюка, для подготовки к следующему процессу работы механизма. Каждый процесс движения может быть разделен на периоды неустановившегося движения (разгон, замедление) и период движения с установившейся скоростью. Таблица 1 - Характер работы крана

1.2 Описание технологического процессаКислородная станция № 5 ОАО «ММК» занимает важнейшую роль в работе комбината: более половины всего аргона и азота, выпускаемые комбинатом, приходится на долю этой станции, а так же производство кислорода более 100 тыс. куб. в час. Структура кислородно-компрессорного производства (ККП) состоит из трех цехов: кислородного, компрессорного и цеха защитных газов. В кислородном цехе находится 4 блока разделения воздуха, наполнительная станция, станция газификации жидкого аргона. В компрессорном цехе имеется: - отделения компрессии кислорода с компрессорами КТК-12,5/35, предназначенных для компремирования кислорода до давления 30 ат; - отделения воздушных компрессорных станции для подачи компремированного воздуха с давлением 6 ат в цехи комбината; - воздуходувная станция, где установлены нагнетатели, продающие воздух на нагревательные колодцы прокатного цеха№3; - центральный кислородный распределительный пункт (ЦКРП), где с помощью регулирующих клапанов давление кислорода понижается до 15 ат и подается в кислородопроводы комбината. Цех защитных газов состоит из азотной и водородной станций. На водородной станции вырабатывается водород методом электролиза и поступает в кислородный цех для очистки аргона от кислорода, а также на ТЭЦ для охлаждения генераторов паровых турбин. В кислородном цехе происходит разделение воздуха. Воздух из цеха компрессии воздуха (ТЭЦ) поступает на блоки разделения, где методом глубокого охлаждения разделяется на компоненты: кислород, азот, аргон, криптоно-ксеноновую смесь. Блок разделения воздуха состоит из следующего оборудования: - регенераторы - теплообменные аппараты периодического действия, потоки через которые переключаются с помощью принудительных и автоматических клапанов. Предназначены для охлаждения поступающего в них воздуха и очистки от влаги, углекислоты, частично от взрывоопасных примесей. Регенератор представляет собой цилиндрический аппарат, внутри которого находятся змеевики. Пространство между змеевиками заполнено насадкой из базальта грануляцией 7-1-10 мм. В верхней части регенератора закреплена трубная решетка, в которой заварены трубки змеевика. В днище регенератора также имеются трубные решетки для кислорода и петлевого воздуха. Температурный режим регенераторов, обеспечивающий их незабиваемость, на блоке Кар30№9 поддерживается с помощью управляющего логического устройства (УЛУ). - адсорберы - сосуды, заполненные адсорбентом (силикогелем) и служащие для очистки воздуха и кислорода от взрывоопасных примесей и углекислоты. - конденсаторы-испарители представляют собой рекуперативные теплообменные аппараты, состоящие из трубок, закрепленных в трубных досках и корпуса. Теплообмен происходит между компонентами в трубном и межтрубном пространствах. Конденсация и испарение компонентов происходит за счет температурного напора. - ректификационные колонны. Ректификационная колонна - аппарат, представляющий собой вертикальную цилиндрическую колонну с расположенными внутри горизонтальными перегородками (тарелками) специального устройства. Жидкая смесь азота и кислорода стекает вниз по тарелкам, а навстречу ей поднимается смесь паров азота и кислорода. Соприкасаясь на тарелках с жидкостью, пары отдают кислород, а сами обогащаются азотом, в результате в верху колонны получают газообразный азот, а внизу - жидкий кислород. Перекачивание сжиженных газов (кислорода, аргона) производится насосами - центробежными для подачи в основные конденсаторы и плунжерными для создания высокого давления (до 150 ат). На блоках разделения Кар-30 турбодетандеры, работая в качестве потребителей при пуске, обеспечивают накопление холода в блоке. При номинальном режиме работы блока турбодетандеры работают в режиме генератора и служат для компенсации потерь холода с недорегенерацией и утечками через изоляцию. Описание технологической схемы блока КАр-30 №9.Воздух в количестве 180000 нмЗ/час, сжатый в турбокомпрессоре до давления 5,7 + 5,8 кгс/см2, с температурой до +50°С поступает в два параллельно работающих воздушно-водяных скруббера системы азотно-водяного охлаждения (АВО), где охлаждается до температуры +10 + +15°С. Затем он направляется в регенераторную группу, состоящую из четырех троек одинаковых регенераторов с каменной насадкой и встроенными змеевиками. Воздух равномерно распределяется между тройками регенераторов, поступает на насадку и, проходя по ней, охлаждается до температуры насыщения. Охлажденный и очищенный в регенераторах воздух поступает в газофазовые адсорберы, после чего основная его часть подается в нижнюю колонну на ректификацию, небольшое количество воздуха отбирается в подогреватели отбросного азота и технического кислорода и в испаритель-конденсатор, а остальное количество (25000+30000 нмЗ/час) направляется в один из турбодетандеров. Перед поступлением в турбодетандер воздух нагревается за счет частичного пропуска (24000 нмЗ/час) через «петлевые» змеевики регенераторов (тем самым одновременно обеспечиваются условия незабиваемости регенераторов). Очистка детандерного потока от механических примесей осуществляется в установленных на входе в турбодетандеры фильтрах из шинельного сукна. 2 ОБОСНОВАНИЕ СИСТЕМЫ ЭЛЕКТРОПРИВОДА И ВЫБОР ДВИГАТЕЛЯ2.1 Анализ существующей системы электроприводаЭлектропривод подъема мостового крана с грузоподъемностью 50 тонн состоит из двигателя постоянного тока (ДПТ) по системе ТП-Д. Необходимость применения электропривода обуславливается:

К приводу перемещения тележки предъявляются довольно жесткие требования: он должен обеспечивать плавный разгон, возможность реверса, высокую надежность и стабильность работы в условиях как высоких, так и низких температур, а также при высокой влажности, запыленности окружающей среды и присутствии агрессивных газов. Кроме того, электропривод должен быть безопасным в эксплуатации и простым в ремонте. Однако, существующий привод основан на ДПТ, что приводит к низкой надежности привода из-за конструктивных особенностей. В двигателе постоянного тока, при вращении якоря, ток в проводнике якоря, проходящем под щеткой, меняет свое направление – происходит процесс так называемой коммутации тока коллектором. Вследствие явления самоиндукции и по ряду других причин коммутация тока на коллекторе может сопровождаться искрением, а при неблагоприятных условиях вызывать перекрытие коллектора дугой (круговой огонь), которая приводит к выходу машины из строя. Поэтому применение привода постоянного тока нецелесообразно, т.к. он имеет пониженную надежность из-за износа коллекторного узла. ДПТ тяжелее, дороже и сложнее устроены, чем одинаковые по мощности трехфазные асинхронные двигателя (АД). Для ремонта двигателя постоянного тока требуется квалифицированный персонал. Все эти недостатки делают его эксплуатацию сложной и дорогостоящей. В силу своих конструктивных особенностей асинхронная машина лишена ряда недостатков, присущих машинам постоянного тока. В частности, отсутствие коллектора и щеток в асинхронном короткозамкнутом двигателе обуславливает большую предельную единичную мощность, лучшие весогабаритные показатели, более высокую перегрузочную способность и допустимую скорость изменения момента, более высокие скорости вращения, чем машины постоянного тока. Существующий привод создан с использованием двигателей постоянного тока, что приводит к низкой надежности привода, значительным простоям оборудования при планово-предупредительных ремонтах, капитальных ремонтах. Все это ведет к уменьшению производительности установки в целом. Возникает необходимость в создании более надежного электропривода с двигателем, который будет отвечать более высоким требованиям. Таким является электропривод с асинхронным двигателем, который менее металлоемок, прост в эксплуатации, более надежен в работе. Применение в качестве исполнительных устройств двигателей переменного тока дает возможность увеличения мощности и улучшения перегрузочной способности электропривода, недостижимых при использовании двигателей постоянного тока вследствие ограничений по условиям коммутации. Отсутствие коллектора, кроме того, значительно расширяет область применения электропривода, обеспечивает экономию меди и уменьшает время простоя оборудования при планово-предупредительных ремонтах. Применение АД приводит к уменьшению времени цикла, что влечет за собой повышение производительности. Все вышеперечисленные замечания требуют замены двигателя постоянного тока электропривода перемещения на асинхронный двигатель переменного тока. 2.2 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КРАНА Таблица 2-тележка

3 Расчет и выбор АДКРассчитываем время пуска для ЭД:  Вычисляем необходимую мощность двигателя:  Где: fм=0,01 – коэффициент трения качения kз = 1,4 – коэффициент запаса  Вычисляем номинальную скорость двигателя: Nном =N0  (1-Sном) = 1000(1-0,27) = 730 об/мин (1-Sном) = 1000(1-0,27) = 730 об/минВычисляем радиус приведения для данной системы:  По каталогу выбираем двигатель – 4A160S6У3, данные двигателя представлены в таблице 3. Таблица 3

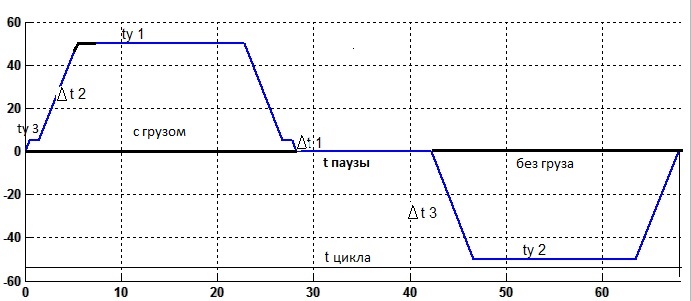

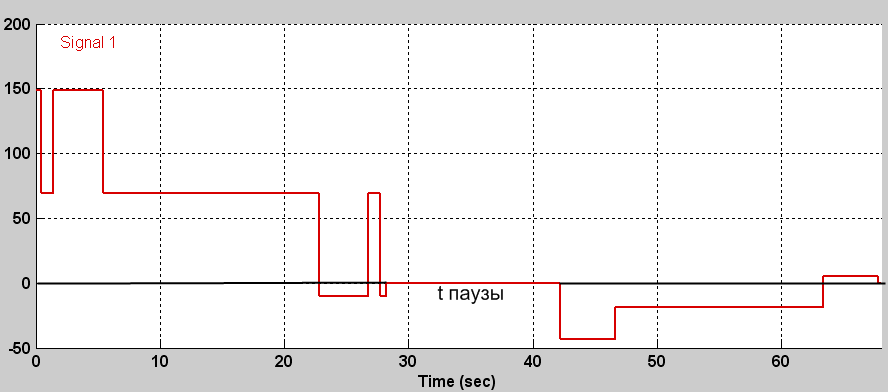

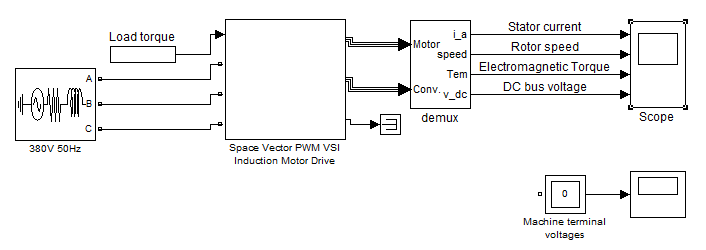

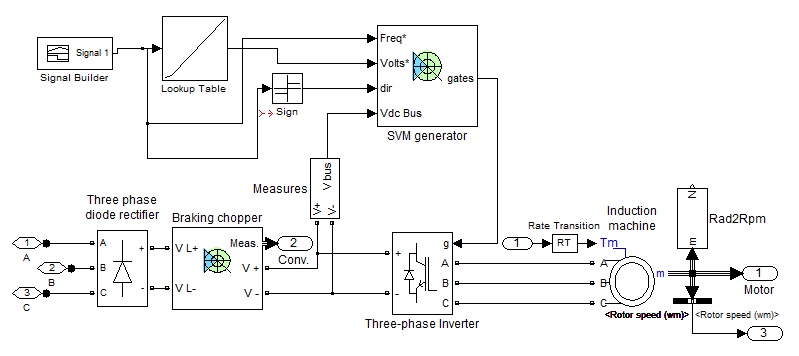

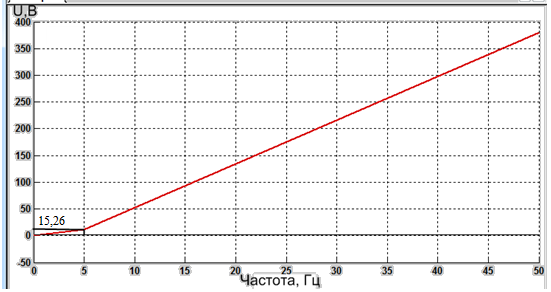

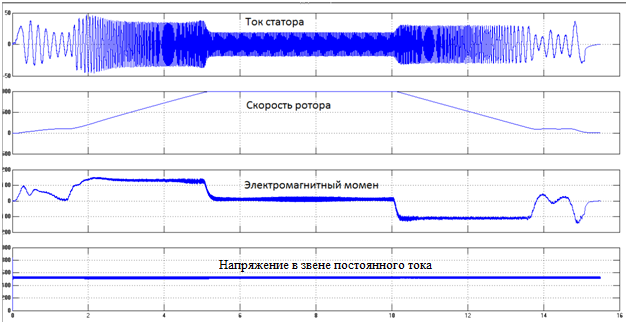

4. Расчет одномассовой системы ЭПРассчитываем суммарный момент инерции механизма: С грузом:  Без груза:  Вычисляем отношение суммарных моментов инерции с грузом и без груза:  Вычисляем номинальный момент на валу двигателя:  Вычисляем статический момент: С грузом:  Без груза:  Вычисляем номинальную угловую скорость:  Вычисляем динамический момент: С грузом:  Без груза:  Вычисляем суммарный момент: С грузом:  Без груза:  5 Расчет и построение тахограммы и нагрузочной диаграммы5.1 Расчет и построение тахограммыРасчет тахограммы производится по общей структуре для перемещения тележки, показанной на рисунке 1.  Рис. 5 – Тахограмма перемещения тележки Вычисляем временные промежутки     Вычисляем путь, проходимый за время разгона и торможения:   Вычисляем временные промежутки    Вычисляем полное время цикла:  5.2 Расчет и построение нагрузочной характеристики    Строим нагрузочную характеристику, значения времени берем по тахограмме. Нагрузочная характеристика представлена на рисунке 2.  Рис. 6 – Нагрузочная характеристика Выполним проверку двигателя по нагреву:   112,3Нм  144Нм – Условие по нагреву выполнено 144Нм – Условие по нагреву выполнено6. Разработка структурной схемы в MathLabДля снятия характеристик ЭП необходимо собрать и настроить схему в Mathlab, представленную на рисунке 7 .  Рис. 7 – Схема регулирования ЭП в Mathlab Раскроем блок Space Vector, рисунок 5. В нем находится блок Signal Builder в котором мы строим тахограмму перемещения тележки, блок задания зависимости напряжения от частоты, так же в нем находится трехфазный неуправляемый выпрямитель, тормозной резистор, инвертор, ШИМ-генератор и сам двигатель. Рис. 8 - Раскрытый блок регулирования  Далее произведем настройку блоков схемы. Источник тока, ставим параметры U=380В, f=50Гц. Статический момент (блок Loadtorque) устанавливаем значение Мс=149 Нм, время =15,5с. Время действия момента выбираем больше чем время счета. В блоке SignalBuilder строим кривую исходя из тахограммы перемещения тележки с грузом,  принимаем равным 5с, для ускорения времени рассчета выходных характеристик привода. принимаем равным 5с, для ускорения времени рассчета выходных характеристик привода.Производим настройку двигателя, устанавливаем значения мощности 11000Вт, U=380В, f=50Гц, сопротивление ротора и статора, а также значение индуктивности берем из данных двигателя из п.2:R1=0,6378Ом, L=Х1/314=0,003 Гн, R2=0,2491 Ом, L=Х2/314=0,0039 Гн. Число пар полюсов р=3, момент инерции равен 4.6  (п.3). (п.3).В блоке Lookuptable устанавливаем зависимость напряжения от частоты, точка отмеченная на графике является произведением номинального тока на R1=15,26 В.  Рис. 9 – Зависимость напряжения от частоты Выходные характеристики снимаем с осциллографа, представлены на рисунке 9.  Рис. 10 – Выходные параметры ЭП Как видим значения электромагнитного момента, полученного опытным путем в модели ЭП совпадает с теоретическими расчетами и нагрузочной характеристикой, построенной в п.4 по тахограмме перемещения тележки с грузом. 7 Выбор преобразователя частотыПреобразователь частоты выбираем, исходя из мощности двигателя (18,5 кВт), и величины напряжения (380В). Питание двигателя будет происходить через преобразователь Sinamics серии G120. Его номинальные характеристики приведены в таблице 4. Таблица 4

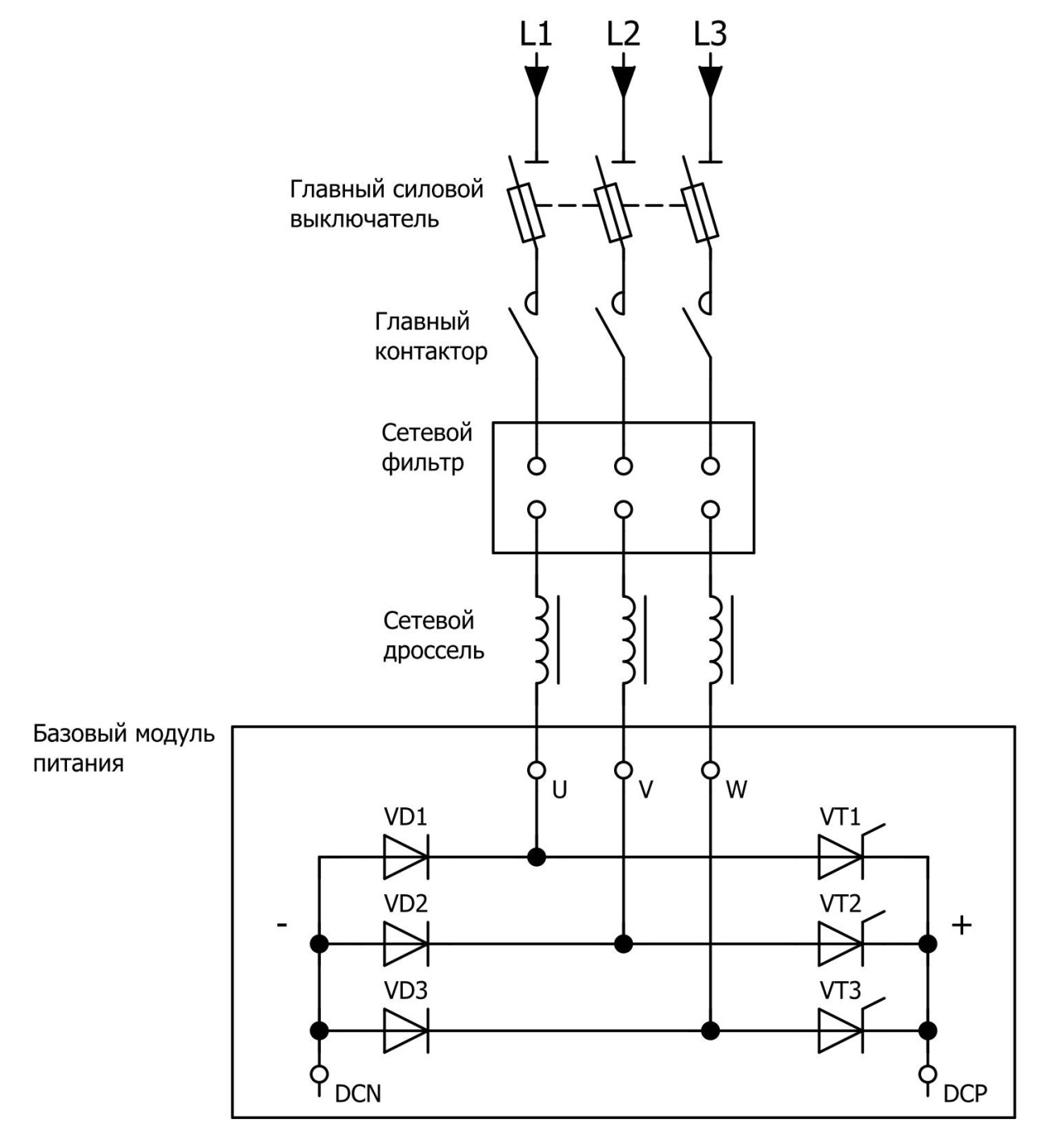

SINAMICSG предназначен для стандартных применений с асинхронными двигателями. Эти применения отличаются меньшими требованиями к динамике и точности регулирования скорости двигателя. Преобразователь частоты состоит из модуля питания (выпрямитель), модуля управления и модуля двигателя (инвертора). 8 Принципиальная электрическая схемаБазовый тип построения системы включает в себя:

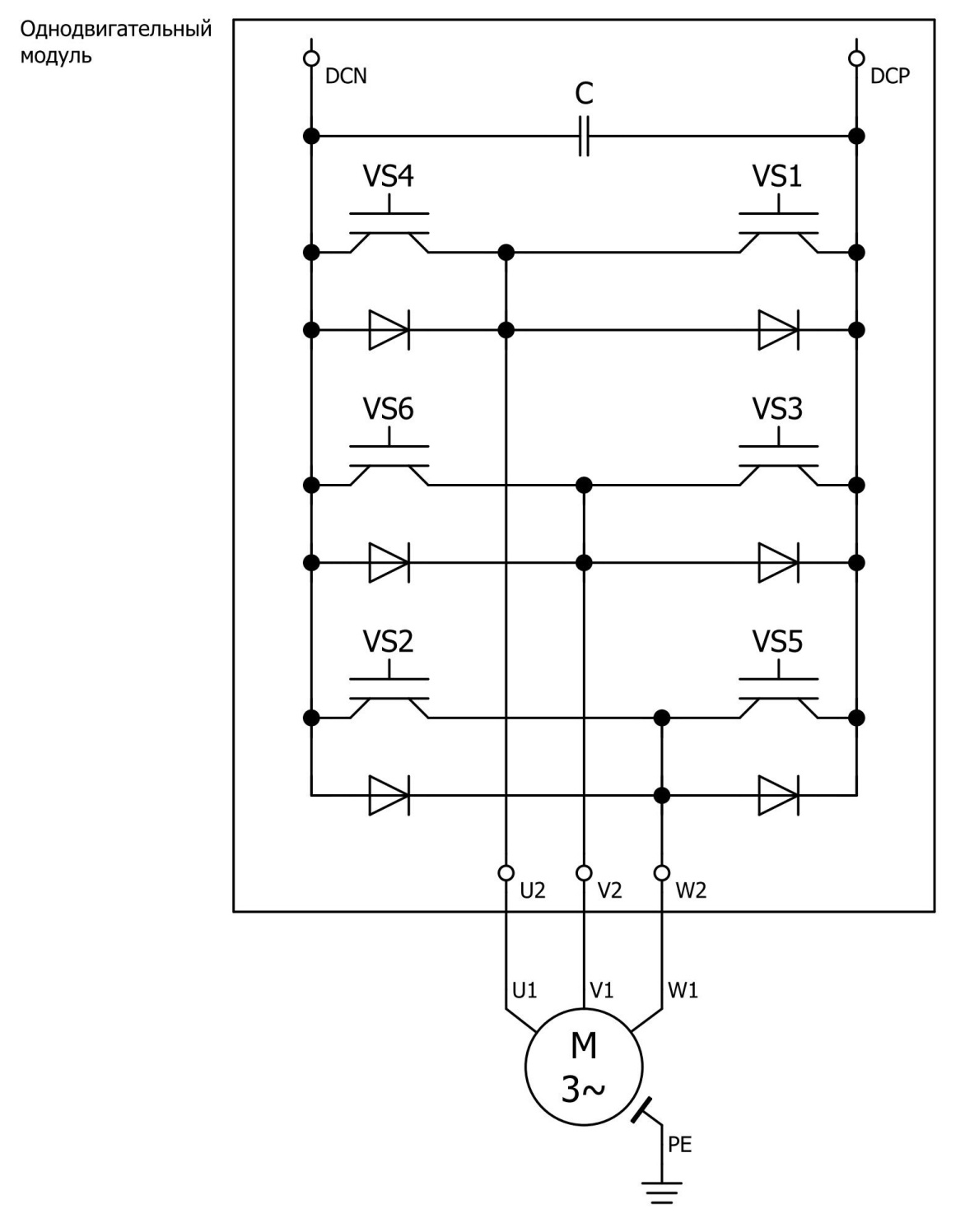

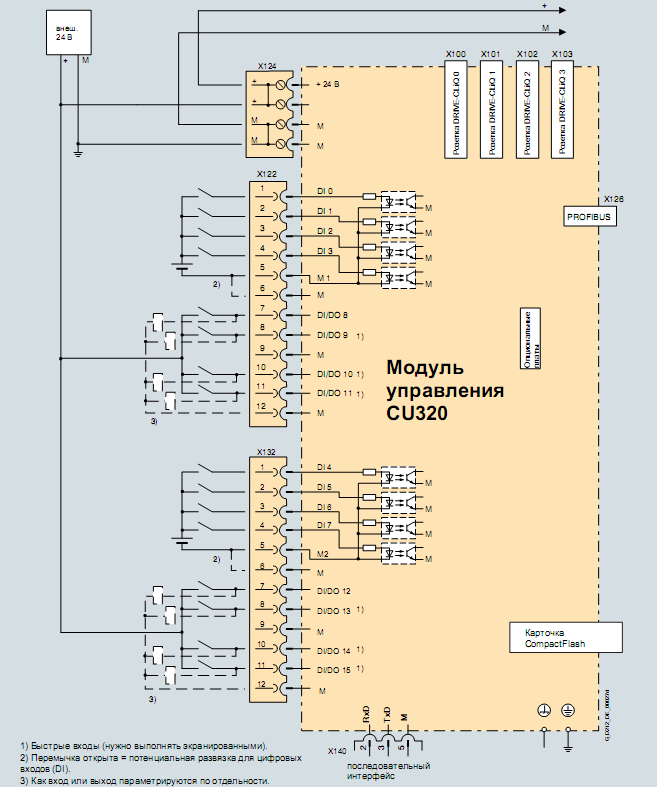

Модуля питания вырабатывают из напряжения сети постоянное напряжение, которое служит напряжением питания для модулей двигателей.Предварительная зарядка подключенных модулей двигателей происходит путем управления тиристорамиVT 1,2,3. При работе тиристоры всегда включаются с углом управления 0°. ПЭС модуля питания представлена на рисунке 11. Рис. 11 – Схема модуля питания  Модуль двигателя - это силовая часть (инвертор), который передает энергию подключенному к нему двигателю (двигателям). Энергия поступает из промежуточного контура постоянного напряжения. ПЭС инвертора однодвигательного модуля представлена на рисунке 12.  Рис. 12 – Схема модуля двигателя Электронно-координируемые отдельные привода совместно решают общую задачу. Система управления верхнего уровня управляет приводами таким образом, что возникает желаемое согласованное движение. Для этого требуется циклический обмен данными между модулем управления и приводами. Схема подключения модуля управления представлена на рисунке 13.  Рис. 13 – Схема модуля управления Список используемой литературы:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||