ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ КБР. Технологический расчет ректификационной колонны для разделения бинарной смеси

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

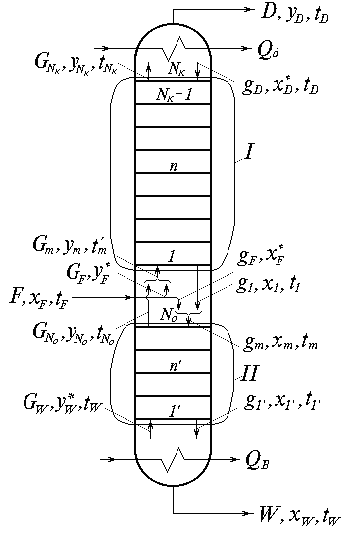

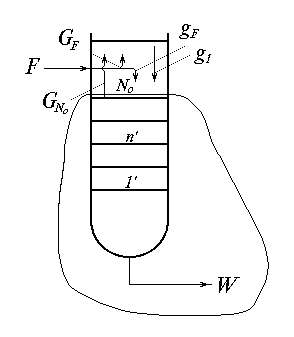

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ ДЛЯ РАЗДЕЛЕНИЯ БИНАРНОЙ СМЕСИ Целью технологического расчета ректификационной колонны является определение: температурного режима, нагрузок по парам и жидкости, количества и качества получаемых продуктов, размеров аппарата. Расчет ректификационной колонны может быть выполнен как в массовых, так и в мольных единицах, причем соответствующие уравнения материального баланса имеют один и тот же вид. Ниже приведен расчет колонны в массовых единицах. Примем следующие обозначения (рис. 1): F , x , e , tF - массовый расход сырья, массовая доля НКК, доля отгона и температура сырья на входе в колонну; GF , gF , yF*, xF* - массовый расход паровой части сырья и неиспарившейся жидкости в секции питания, доля НКК в этих потоках; D , yD , tD - массовый расход, доля НКК и температура паров ректификата, отбираемых из колонны; W, xW , tW - массовый расход, доля НКК и температура остатка, уходящего с низа колонны; GNk, yNk , tNk - массовый расход, доля НКК и температура паров, уходящих с верхней тарелки в парциальный конденсатор; gD , xD* , tD - массовый расход, доля НКК и температура горячего орошения; g1 , x1 , t1 - массовый расход, доля НКК и температура жидкости, стекающей с нижней тарелки концентрационной части; GNo , yNo , tNo- массовый расход, доля НКК и температура паров, уходящих с верхней тарелки отгонной части; GW , yW* , tW- массовый расход, доля НКК и температура паров, поступающих из кипятильника; Qd - тепло, снимаемое на верху колонны (тепло орошения); QВ - тепло, подводимое в низ колонны (тепло кипятильника).  Рис. 1. Принципиальная схема ректификационной колонны Исходные данные 1. Сырье состоит из смеси н.октана и н.декана, содержание н.октана в сырьеxF = 0,4 . 2. Содержание н.октана в ректификате yD = 0,98 , в остатке xW = 0,01. 3. Давление в секции питания колонны эв = 0,12 МПа. 4. Массовая доля отгона сырья, поступающего в колонну е=0,2. 5. Физические свойства компонентов: н.октан н.декан молекулярная масса, М 114,2 142,2 температура кипения, tk, оС 125,7 174,1; относительная плотность, 420 0,703 0,730. 6. Массовый расход сырья F = 12000 кг/ч. 1. РАСЧЕТ ЗАВИСИМОСТИ ДАВЛЕНИЙ НАСЫЩЕННЫХ ПАРОВ КОМПОНЕНТОВ ОТ ТЕМПЕРАТУРЫ, РАВНОВЕСНЫХ КОНЦЕНТРАЦИЙ, ЭНТАЛЬПИЙ Для расчета состава равновесных фаз и построения кривой равновесия фаз, изобарных температурных кривых и энтальпийной диаграммы рассчитываются давления насыщенных паров (ДНП) компонентов от температуры. Большинство существующих формул для определения упругости насыщенных паров эмпирические. Наиболее известными для определения упругости насыщенных паров индивидуальных углеводородов являются формулы: Дальтона, Дюринга, Рамсай-Юнга, Кокса, Ашворта, Антуана, Вильсона [1-4]. В приведенном ниже примере для расчета давлений насыщенных паров используется уравнение Антуана [1]:  , (1) , (1)где Ai , Bi , Ci- константы уравнения Антуана для i-го компонента; t - температура, оС. Константы уравнения Антуана взяты из справочной литературы [1, 2]. Для н.октана с температурой кипения 125,7оС при давлении в колонне = 0,12 МПа ближайшая температура 130оС, для н.декана с температурой кипения 174,1оС такой температурой является 180оС; следовательно, кривые зависимости ДНП от температуры строятся в интервале температур 130 - 180оС . Интервал температур уточняется, т.е. определяются температуры кипения компонентов при заданном давлении (P1= при t=ta ; P2= при t=tw). Температуры кипения компонентов при давлении = 0,12 МПа составляют: н.октана ta = 131,98oC и н.декана tw = 180,96 oC . В интервале ta- tw произвольно задаемся рядом температур и вычисляем составы равновесных жидкой x' и паровой y' фаз по уравнениям (2) и (3):  , (2) , (2) . (3) . (3)Значения массовых концентраций определены по уравнениям (4) и (5):  , (4) , (4) , (5) , (5)где М1 и М2 - соответственно, молекулярные массы н.октана и н.декана; Mж.ср и Mп.ср - средние молекулярные массы жидкости и паров. Температура ввода сырья в колонну определяется подбором при заданной массовойдоле отгона е= 0,2:  . (6) . (6)Температуры дистиллята и остатка определяются без учета изменения давления по высоте колонны подбором по заданным концентрациям yD и xW.. Результаты расчетов приведены в табл. 1., на рис. 2-4 даны графические зависимости. Таблица 1

Массовая доля отгона Чтобы определить мольную долю отгона, необходимо рассчитать мольную долю НКК в сырье:  Молекулярная масса сырья    Рис.2. Зависимости давлений насыщенных паров н.октана и н.декана от температуры  Рис.3. Изобарные температурные кривые  Рис. 4. Кривая равновесия фаз Энтальпии н.октана и н.декана находят из справочной литературы [2], или они могут быть определены приближенно по формулам Крега [2]: для жидкости  , ккал/кг (7) , ккал/кг (7)для паров Плотность  , ,где Энтальпия жидкости состава x при температуре t определяется по уравнению (10), а паров состава y - по уравнению (11): Вычисления приведены в табл. 2, по которым на рис. 5 построена энтальпийная диаграмма, связывающая составы жидкой и паровой фаз с их энтальпией. Таблица 2

Рис. 5. Энтальпийная диаграмма 2. МАТЕРИАЛЬНЫЙ БАЛАНС КОЛОННЫ Уравнение материального баланса всей колонны по НКК: Доля отбора дистиллята от сырья:  =0,4020, (13) =0,4020, (13)получаем: D= 4824,7 кг/ч, W = 7175,3 кг/ч. В табл. 3 приведен покомпонентный материальный баланс колонны. Таблица 3

Количество сырья, поступающего в секцию питания: в паровой фазе GF = eF= 0,2 * 12000 = 2400 кг/ч, в жидкой фазе gF= F - GF= 12000 - 2400 = 9600 кг/ч. 3. РАСЧЕТ ФЛЕГМОВОГО ЧИСЛА Расчет проводится при допущении: расходы потоков пара и жидкости по высоте концентрационной секции постоянны. Минимальное количество орошения Где минимальное флегмовое число рассчитывается по уравнению:  = 1,10 . (15) = 1,10 . (15) Минимальному флегмовому числу соответствует бесконечно большое число тарелок. В реальных условиях флегмовые числа принимаются с некоторым избытком, по сравнению с минимальным. С увеличением избытка флегмы необходимое число тарелок сокращается. Для данного сырья заданные составы ректификата и остатка могут быть получены при различных флегмовых числах, изменяющихся от теоретически минимального значения, соответствующего бесконечно большому числу тарелок, до R = , при котором число теоретических тарелок будет минимальным. Отношение действительного флегмового числа к минимальному носит название коэффициента избытка флегмы. В большинстве случаев значения этого коэффициента принимаются от 1,04 до 1,5. Примем значение коэффициента избытка флегмы равным 1,4, тогда количество жидкости, стекающей с каждой тарелки концентрационной секции, равно: g= gмин* 1,4 = 7430 кг/ч, что соответствует рабочему флегмовому числу R= 1,54 . 4. ТЕПЛОВОЙ БАЛАНС КОЛОННЫ Из общего теплового баланса колонны находится количество тепла, подводимого в низ колонны: Тепло, поступающее в колонну с потоком сырья: Тепло, отводимое дистиллятом: Тепло, отводимое остатком: Количество жидкости gгор («горячее» орошение), стекающей на верхнюю тарелку из парциального конденсатора: gгор = D R . (20) Тепло, отводимое наверху колонны в парциальном конденсаторе: Количество паров под нижней тарелкой отгонной части колонны:  . (22) . (22)Результаты расчета теплового баланса представлены в табл. 4. Таблица 4

5. ГРАФИЧЕСКИЙ РАСЧЕТ ЧИСЛА ТЕОРЕТИЧЕСКИХ ТАРЕЛОК Для графического определения числа теоретических тарелок верхней части колонны проведем на рис. 3 линию концентраций (рабочую линию). При постоянстве количества орошения по высоте колонны линия концентраций является прямой, проходящей через точки Lи D. Координаты точек L и D :  , , . .Для построения линии концентрации для нижней части колонны следует определить количество паров что соответствует паровому числу  = 1,37 . = 1,37 .При постоянном паровом числе в отгонной секции колонны линия концентраций является прямой, проходящей через точкиW и M. Координаты этих точек:  . .Графическое построение числа тарелок можно вести как снизу вверх, так и сверху вниз. На рис. 7 дано такое построение для концентрационной части колонны сверху вниз, начиная от точки D, путем проведения ступенчатой  линии между кривой равновесия фаз и линией концентрации до точки K, которая находится на пересечении рабочих линий верхней и нижней частей колонны. Расчет тарелок для нижней части осуществлен построением ступенчатой линии от точки W до точки K. На графике проводится линия сырья через точки F(xF*; yF*) и O(x=xF; y=xF). линии между кривой равновесия фаз и линией концентрации до точки K, которая находится на пересечении рабочих линий верхней и нижней частей колонны. Расчет тарелок для нижней части осуществлен построением ступенчатой линии от точки W до точки K. На графике проводится линия сырья через точки F(xF*; yF*) и O(x=xF; y=xF).Если расчет и построения выполнены правильно, Рис. 6. Материальные потоки в отгонной части колонны линия сырья FO должна пройти через точку K. Жидкость, поступающая на верхнюю тарелку отгонной секции колонны, состоит из смеси двух потоков: жидкости, стекающей с нижней тарелки концентрационной части, и жидкой части сырья. Состав этой жидкости может быть определен по формуле:  . .Пары, поступающие в концентрационную часть колонны, представляют собой смесь двух потоков: паровой фазы сырья и паров с верхней тарелки отгонной секции. Cостав этих паров:  . .Из графического построения на рис. 7 следует, что необходимое число тарелок в колонне равно Минимальное возможное число тарелок, обеспечивающее заданную четкость разделения, соответствует бесконечно большому флегмовому числу, когда линии концентраций для обеих частей колонны сливаются с диагональю графика. Этот вариант работы колонны рассматривается как теоретический предел возможного сокращения необходимого числа тарелок и соответствует режиму полного орошения.  Рис.7. Графический расчет числа теоретических тарелок Минимальное число тарелок может быть рассчитано графически построением ступенчатой линии между кривой равновесия фаз и диагональю графика в пределах от точки D до точки W или вычислено аналитически по уравнению Фенске [3] :  . (16) . (16)По уравнению Фенске минимальное число теоретических тарелок равно 7, такое же число тарелок получается и графически в пределах точности построения. Задаваясь коэффициентами избытка флегмы рассчитываются флегмовые числа и число теоретических тарелок. Рассмотренные варианты работы колонны сопоставлены в табл. 5. Таблица 5

Из табл. 5 следует, что сравнительно небольшое увеличение флегмового числа от 1,1 до 1,21 позволяет сократить число теоретических тарелок от до 18. Дальнейшее увеличение флегмового числа сокращает необходимое число тарелок по затухающей кривой. Графический вид зависимости числа теоретических тарелок от флегмового числа при заданной четкости разделения смеси приведен на рис. 8. Любая точка на этой кривой может быть выбрана в качестве рабочей, т.е. заданной четкости деления смеси отвечает бесконечное множество пар чисел N и R. Выбор оптимального флегмового числа и общего числа теоретических тарелок в колонне может быть осуществлен технико-экономическим сопоставлением возможных вариантов. Оптимальный вариант соответствует минимальным затратам. Оптимальные значения флегмового числа и числа теоретических тарелок можно определить по уравнениям: Rопт = 1,35 Rмин + 0,35 , (17) Nопт = 1,7 Nмин + 0,7 . (18)  Рис. 8. Зависимость числа теоретических тарелок от флегмового числа 6. Определение нагрузок по парам и жидкости в основных сечениях колонны В большинстве случаев при расчете ректификационных колонн достаточно определить нагрузку по парам и жидкости для трех сечений: над верхней тарелкой (gD иGNk), под нижней тарелкой отгонной части (g1’ и GW) и в секции питания колонны (g1 ,GNo и Gm=GF+GNo;gm=gF+g1 ). В табл. 6 показаны значения нагрузок, определенные по уравнениям материального баланса. Таблица 6

Концентрационная часть колонны имеет большую нагрузку по парам, чем отгонная. Расчет диаметра колонны проводится для верхнего сечения. Объемный расход паров наверху колонны определим по уравнению:  = 0,948 м3/с , (19) = 0,948 м3/с , (19)Средний перепад температур от тарелки к тарелке: Температуру верхней тарелки концентрационной секции, расположенной под парциальным конденсатором, Средняя молекулярная масса паров:  =115,5 . (20) =115,5 . (20)Плотность паров  =4,07 кг/м3 . (21) =4,07 кг/м3 . (21)Таблица П-1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||