курсовая. Технология ремонта вала якоря

Скачать 131.15 Kb. Скачать 131.15 Kb.

|

|

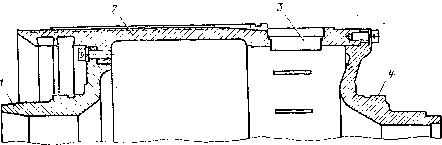

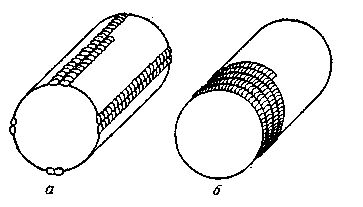

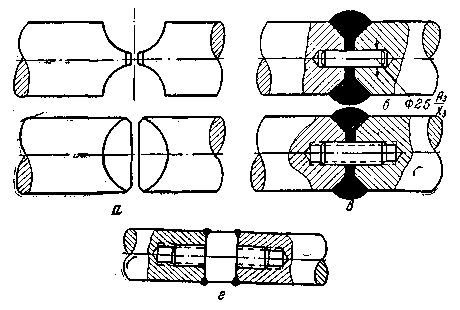

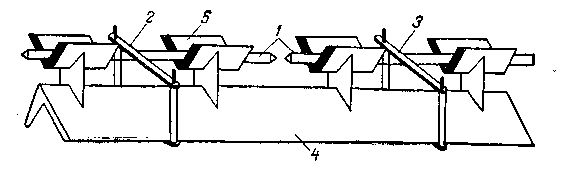

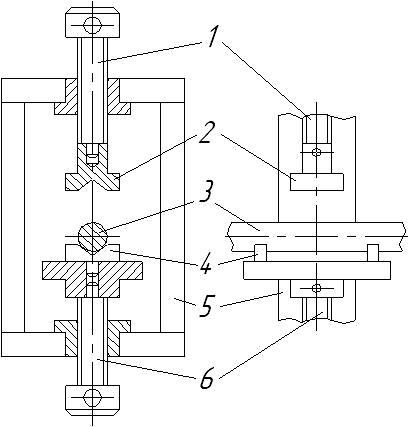

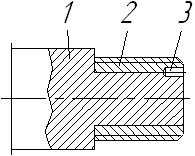

Практическая работа № 3 Тема: «Технология ремонта вала якоря» Цель: Изучить технологию ремонта вала якоря. Ход работы: Технология ремонта вала якоря. Вал тягового двигателя подвержен действию значительных вращающих моментов, которые вызывают большие касательные силы в местах их приложения, а также действию сил магнитного притяжения и сил реакции зубчатой передачи; вал воспринимает, кроме того, вес деталей якоря. Часто меняющаяся нагрузка с мгновенными толчками в период пуска и торможения, ударная нагрузка при выходе движущей колесной пары из состояния буксования, динамические воздействия от неровностей пути, значительные перегрузки в период выхода из строя одного из тяговых двигателей создают особенно тяжелые условия для работы валов. Форма вала должна по возможности исключать условия местной концентрации напряжений при работе его как на изгиб, так и на кручение. Это достигается максимально возможным сокращением различных переходов по диаметрам сечения. Там, где переходы неизбежны по конструктивным соображениям, их выполняют с плавными переходами, без резких кромок и уступов. Чтобы не возникали местные напряжения, стараются не допускать на валу подрезов в местах выхода резца или шлифовального круга, не делать резьбу на валу там, где происходит изгиб или кручение, по возможности не делать шпоночные канавки с острыми кромками. Канавки для шпонок, используемых в качестве направляющих, делают минимальной глубины и протяженности. У всех тяговых двигателей, имеющих втулки якоря, в средней части вала нет шпоночных канавок: они выполнены лишь по концам под шестернями, имеют незначительную глубину. При посадке деталей на вал не допускают смятия его более твердыми деталями. Кромки насаживаемых деталей выполняют с плавными выкрутками больших радиусов. По возможности сокращают число деталей, насаживаемых непосредственно на вал. Обработку валов производят по второму классу точности и завершают шлифовкой, не допуская возникновения каких-либо поперечных рисок или задиров, нарушающих целость поверхностного слоя вала. Особое внимание уделяют обработке переходных галтелей; хорошие результаты дает полировка галтелей до зеркального блеска. Чтобы при прессовой посадке втулка якоря прилегала к валу по всей поверхности, стараются уменьшить смятие поверхностей вала и втулки, для чего длинные посадочные поверхности вала делают с уступами по диаметру. При различных диаметрах соответствующие поверхности втулки якоря во время напрессовки приходят в соприкосновение с валом только на длине одного участка, проходя остальные с зазором. Если бы диаметр вала под втулкой якоря был одинаков по всей длине, то при напрессовке передняя часть втулки должна была бы пройти весь вал под прессом и смять его, что вызвало бы ослабление посадки второго конца втулки. С другой стороны, первый конец втулки, пройдя весь вал, также имел бы смятую поверхность, что привело бы к ослаблению посадки. Иногда (например, у двигателей НБ-406А, НБ-418К и др.) выполняют посадку по двум диаметрам с зазором в средней части между посадочными поверхностями.  Рисунок 1 - Вал якоря Валы и оси, применяемые в оборудовании, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены. В процессе эксплуатации валов изнашиваются посадочные места шеек валов, шпоночные канавки, шлицы, резьба, появляется изгиб вала. Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы. Шейки валов, имеющие небольшие царапины, риски, овальность до 0,1 мм, ремонтируют шлифованием. Если износ значительный, шейки валов протачивают и шлифуют под очередной ремонтный размер, при этом диаметр шеек при ударной нагрузке не должен уменьшаться более 5 %, а при спокойной нагрузке более 10 %. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают переходные втулки, которые затем обтачивают и шлифуют. Изношенные поверхности валов можно ремонтировать также наращиванием металла металлизацией, хромированием, наплавкой и другими методами.  Рисунок 2 – Способы наплавки поверхностей валов а – вдоль вала; б – по спирали. Трещины на валах заделываются сваркой. Для этого участок, охваченный трещиной, на всю глубину обрабатывают под сварку (снимают фаски, зачищают свариваемые поверхности). Сварку трещин следует проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов может оказаться хрупким. Поломанные валы восстанавливают сваркой. Прочность восстановленного вала на участке сварки обычно не превышает 60 % прочности целого вала. Поэтому ответственные, сильно нагруженные валы при поломке не ремонтируются, а заменяют новыми.  Рисунок 3 – Способы сварки поломанных валов а – только с подготовкой шва; б – с центрирующим шплинтом; в – с центрирующей шпилькой; г – со вставкой.  Рисунок 4– Кондуктор для сварки поломанных валов 1 – поломанный вал; 2, 3 – крепежные планки; 4 – жесткая рама; 5 – центровочная линза Погнутые валы выправляют механическим способом в холодном состоянии или при нагреве. Правку проводят в центрах с помощью пресса или домкрата.  Рисунок 5 – Пресс для правки валов 1, 6 – подвижные винты; 2, 4 – призмы; 3 – выпрямляемый вал; 5 - рама Незначительную погнутость небольших валов (до 0,05% длины) можно выправить молотком с шаровой головкой. Валы больших диаметров можно выправить путем местного нагрева пламенем горелки до 200 – 600 °С. Температура нагрева и время выдержки при этой температуре должны быть тем выше, чем больше диаметр и прогиб вала. Нагревают только участок прогиба, остальные поверхности защищают от действия пламени горелок. Вал должен остывать медленно, поэтому его оборачивают асбестом. При исправлении больших прогибов методом нагрева восстановленный вал следует отжечь, чтобы снять остаточные напряжения. Изношенные шпоночные пазы ремонтируют: - обработкой пазов обеих деталей до следующего по стандарту большего размера шпоночного соединения (кроме пазов в ответственных деталях); - заваркой шпоночных пазов электронаплавкой с обработкой новых в другом месте; - заваркой стенок изношенных пазов больших размеров с последующим фрезерованием до стандартного размера. При износе шлицев их можно ремонтировать путем раздачи зубьев вручную, на токарном или строгальном станках. Сорванную и забитую резьбу на валу прорезают на другой диаметр, а если это сделать нельзя, то ее заваривают и нарезают новую. Возможна также посадка втулки на проточенное место и нарезание не ней резьбы прежнего размера.  Рисунок 6 – Установка резьбовой втулки на вал 1 – вал; 2 – втулка; 3 – стопорный штифт Контрольные вопросы: 1 Какие методы наплавки валов используют? 2 Методика посадки шестерни на вал ТЭД? 3 Как проверяют геометрию вала ТЭД? |