Практическая работа 2. Технология сборки машин

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

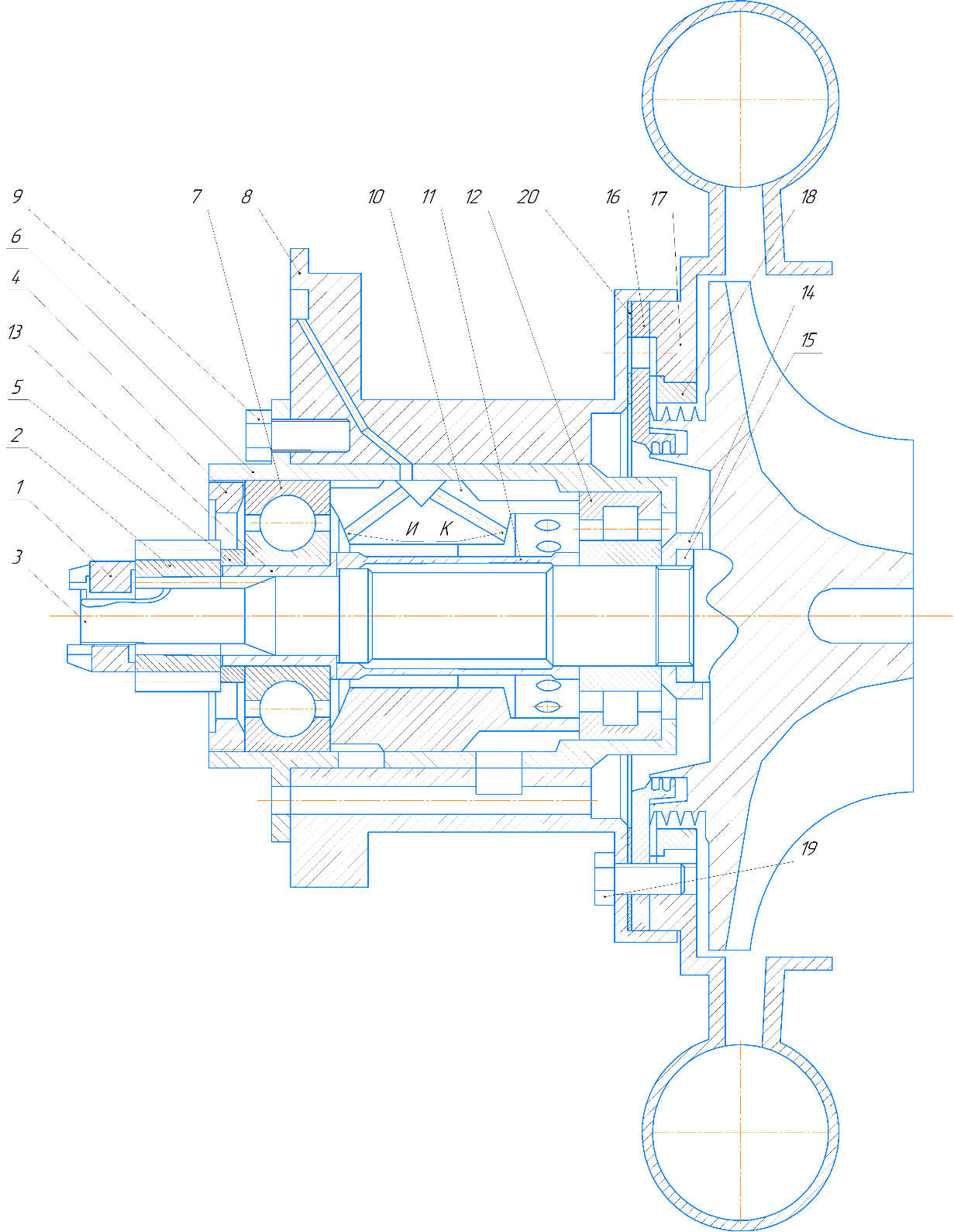

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования Рыбинский Государственный Авиатехнологический университет имени П.А. Соловьева Факультет авиатехнологический Кафедра «Технология авиационных двигателей и общего машиностроения» ПРАКТИЧЕСКИЕ РАБОТЫ По учебной дисциплине «Технология сборки машин» Выполнил студент группы СПТ-16 Третьяков М.А. Рыбинск 2021 г. СОДЕРЖАНИЕ Практическая работа № 1 «Разработка технологических схем сборки узлов и машин»........................................................................................................ 3 Практическая работа № 2 «Сборочные размерные цепи»........................................................................................................................ 7 Практическая работа № 3 «Размерный анализ конструкции»............... 10 Практическая работа № 4 «Проектирование маршрутных технологических процессов сборки узлов и машин»......................................... 20 ПРАКТИЧЕСКАЯ РАБОТА № 1 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ СХЕМ СБОРКИ УЗЛОВ И МАШИН Цель работы – изучение методики технологического анализа сборочного чертежа для определения оптимальной последовательности присоединения деталей на узловой и общей сборке. Турбина привода постоянных оборотов – воздушная, центростремительная. Служит для поддержания номинальных оборотов генератора. Воздух в сопловой аппарат турбины подводится из-за второго каскада компрессора. Турбина состоит из корпуса, соплового аппарата, ротора, диффузора и центробежного выключателя. Общий чертеж турбины ППО представлен на рисунке 1.  Рисунок 1 – Турбина ППО Нарисуем эскиз сборочного узла детали турбины ППО с помощью программы КОМПАС 3D (рисунок 2). Спецификация изделия представлена в таблице 1.  Рисунок 2 – Эскиз турбины ППО Таблица 1 – Спецификация турбины ППО

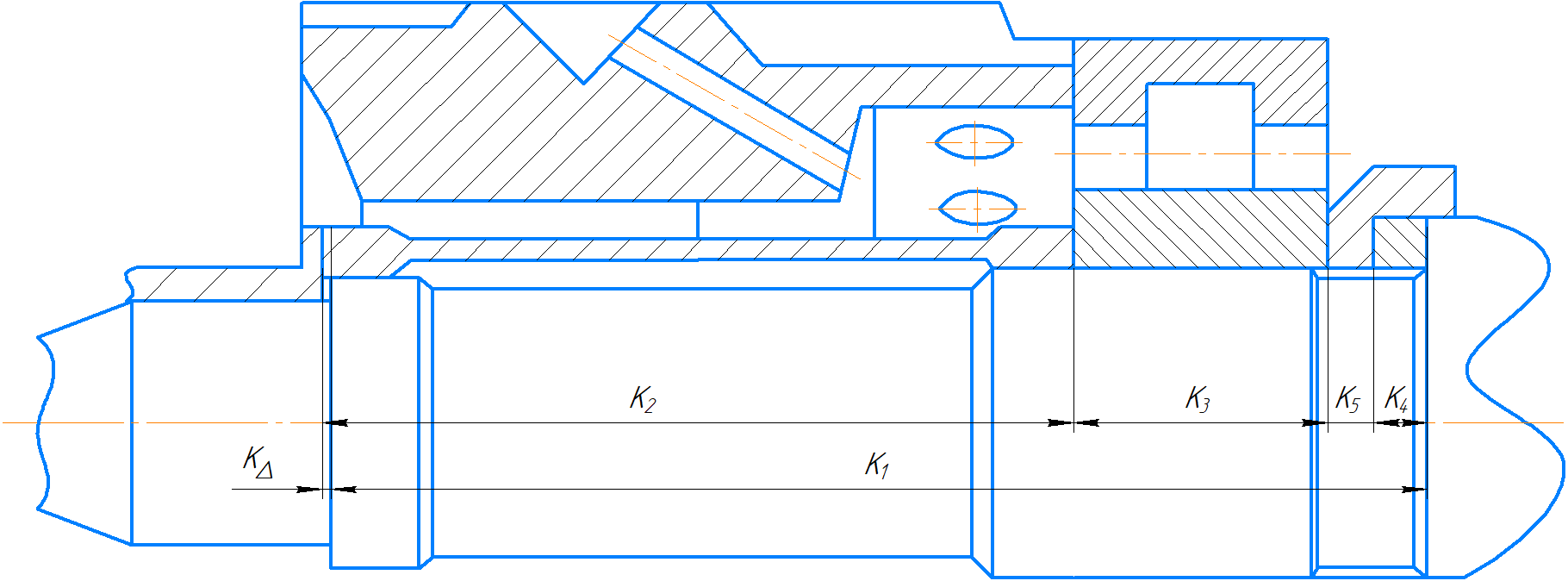

Составим графическую схему сборки (рисунок 3).  Рисунок 3 – Графическая схема сборки турбины ППО Вывод: в ходе работы была изучена методика технологического анализа сборочного чертежа детали турбины ППО, определена оптимальная последовательность присоединения деталей на узловой и общей сборке. ПРАКТИЧЕСКАЯ РАБОТА № 2 СБОРОЧНЫЕ РАЗМЕРНЫЕ ЦЕПИ Цель работы – освоение методики анализа сборочных чертежей с целью выявления размерных связей между составными частями сборочных единиц узлов и машин. На рисунке 1 представлен эскиз турбины ППО, содержащий схемы размерных цепей.  Рисунок 1 – Эскиз турбины ППО Уравнения размерных цепей. 1. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить расстояние  для того, чтобы конец винта не находился в одной плоскости с поверхностью соплового аппарата. Уравнение размерной цепи: для того, чтобы конец винта не находился в одной плоскости с поверхностью соплового аппарата. Уравнение размерной цепи: , ,где  – толщина стенки корпуса турбины ППО; – толщина стенки корпуса турбины ППО;  – толщина прокладки; – толщина прокладки;  – толщина стенки лабиринта; – толщина стенки лабиринта;  – толщина стенки соплового аппарата; – толщина стенки соплового аппарата;  – длина стержня винта, – длина стержня винта,  – зазор. – зазор.2. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить зазор  для того, чтобы шестерная ротора упиралась во внутреннее кольцо шарикового подшипника, а не во втулку. Уравнение размерной цепи: для того, чтобы шестерная ротора упиралась во внутреннее кольцо шарикового подшипника, а не во втулку. Уравнение размерной цепи: , ,где  – высота распорного кольца; – высота распорного кольца;  – высота внутреннего кольца шарикового подшипника; – высота внутреннего кольца шарикового подшипника; – высота втулки подшипника; – высота втулки подшипника;  – зазор. – зазор.3. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить зазор  для того, чтобы гайка ротора входило в резьбовое зацепление с ротором полностью, тем самым прижала все детали с требуемой силой. Уравнение размерной цепи: для того, чтобы гайка ротора входило в резьбовое зацепление с ротором полностью, тем самым прижала все детали с требуемой силой. Уравнение размерной цепи: , ,где  – высота гайки ротора турбины; – высота гайки ротора турбины;  – высота шестерни ротора; – высота шестерни ротора;  – высота распорного кольца; – высота распорного кольца;  – высота внутреннего кольца шарикового подшипника; – высота внутреннего кольца шарикового подшипника;  – толщина стенки втулки подшипника; – толщина стенки втулки подшипника;  – высота распорной втулки; – высота распорной втулки;  – высота внутреннего кольца роликового подшипника; – высота внутреннего кольца роликового подшипника;  – толщина стенки втулки; – толщина стенки втулки;  – высота регулирующего кольца; – высота регулирующего кольца;  – длина вала ротора; – длина вала ротора;  – зазор. – зазор.4. Для обеспечения нормальной работы турбины ППО, необходимо при его изготовлении и сборке обеспечить зазор  для того, чтобы втулка подшипника упиралась в распорную втулку, а не в ротор, что обеспечит его вращение. Уравнение размерной цепи: для того, чтобы втулка подшипника упиралась в распорную втулку, а не в ротор, что обеспечит его вращение. Уравнение размерной цепи: , ,где  – высота распорной втулки; – высота распорной втулки;  – высота внутреннего кольца роликового подшипника; – высота внутреннего кольца роликового подшипника; – толщина стенки втулки; – толщина стенки втулки; – высота регулирующего кольца; – высота регулирующего кольца;  – длина вала ротора; – длина вала ротора;  – зазор. – зазор.Вывод: в ходе работы было выявлено 4 размерные цепи между составными частями сборочных единиц и узлов турбины ППО. ПРАКТИЧЕСКАЯ РАБОТА № 3 РАЗМЕРНЫЙ АНАЛИЗ КОНСТРУКЦИЙ Цель работы – освоение методики размерного анализа конструкции, освоение навыков расчета размерной цепи для всех методов достижения точности замыкающего звена. На рисунке 1 представлен эскиз конструктивного узла турбины ППО с изображением размерной цепи.  Рисунок 1 – Эскиз конструктивного узла турбины ППО Задача. Обеспечить силовое замыкание между ступенью вала и корпусом подшипника. Замыкающим звеном является размер  . Из служебного назначения механизма следует, что минимальный зазор должен быть равен 0, а максимальный – 0,4 мм. Следовательно, поле допуска на зазор будет равно: . Из служебного назначения механизма следует, что минимальный зазор должен быть равен 0, а максимальный – 0,4 мм. Следовательно, поле допуска на зазор будет равно: а координата середины поля допуска  Уравнение размерной цепи, определяющей величину зазора,  . .Задачу можно решить пятью методами достижения требуемой точности замыкающего звена с целью их сопоставления. 1 Метод полной взаимозаменяемости При этом методе должно быть соблюдено условие  в линейной размерной цепи в линейной размерной цепи  Учитывая степень сложности достижения требуемой точности составляющих звеньев, устанавливаем подбором:  Принимаем координаты середин полей допусков:  Координату середины поля допуска четвертого звена находим из уравнения:   Следовательно,  Правильность назначения допусков проверяем, подставив значения  и и  соответственно через соответственно через  и и  , установленные при расчете допусков: , установленные при расчете допусков:  Сопоставление с условиями задачи показывает, что допуски установлены верно. 2 Метод неполной взаимозаменяемости Задаем значение коэффициента риска  Допустим, что в данном случае риск P = 1%, при котором риск Допустим, что в данном случае риск P = 1%, при котором риск  экономически оправдан. экономически оправдан.Полагая, что условия изготовления деталей таковы, что распределение отклонений размеров будет близким к закону Гаусса, принимаем:  Учитывая трудности достижения требуемой точности каждого составляющего звена, устанавливаем подбором следующие величины полей допусков:  Правильность подбора допусков можно проверить по формуле:  Устанавливаем следующие координаты середин полей допусков:  Правильность установленных допусков может быть проверена по формулам:   По результатам расчета назначим предельные отклонения размеров составляющих звеньев:  3 Метод групповой взаимозаменяемости При решении задачи методом групповой взаимозаменяемости, прежде всего, необходимо установить число групп, на которые должны быть рассортированы детали после изготовления, и значение производственного допуска замыкающего звена. Допустим, что расширение  в три раза в данном случае является экономически обоснованным, в связи с чем число групп n равно 3. в три раза в данном случае является экономически обоснованным, в связи с чем число групп n равно 3.Таким образом,  При расчете допусков должно быть соблюдено условие:  где  и и  обозначены условно допуски увеличивающих и уменьшающих звеньев. обозначены условно допуски увеличивающих и уменьшающих звеньев.Согласно этому условию:  Отсюда:  Сообразуясь со степенью сложности изготовления деталей, установим групповые допуски  Устанавливаем поля допусков и координаты их середин для деталей каждой группы (таблица 1). При назначении координат середины полей допусков уравнение должно быть следующего вида:  Таблица 1

Две последние колонки таблицы показывают, что при соединении деталей в каждой из групп требуемые пределы зазора будут обеспечены. Предельные отклонения размеров составляющих звеньев приведены в таблице 2. Таблица 2

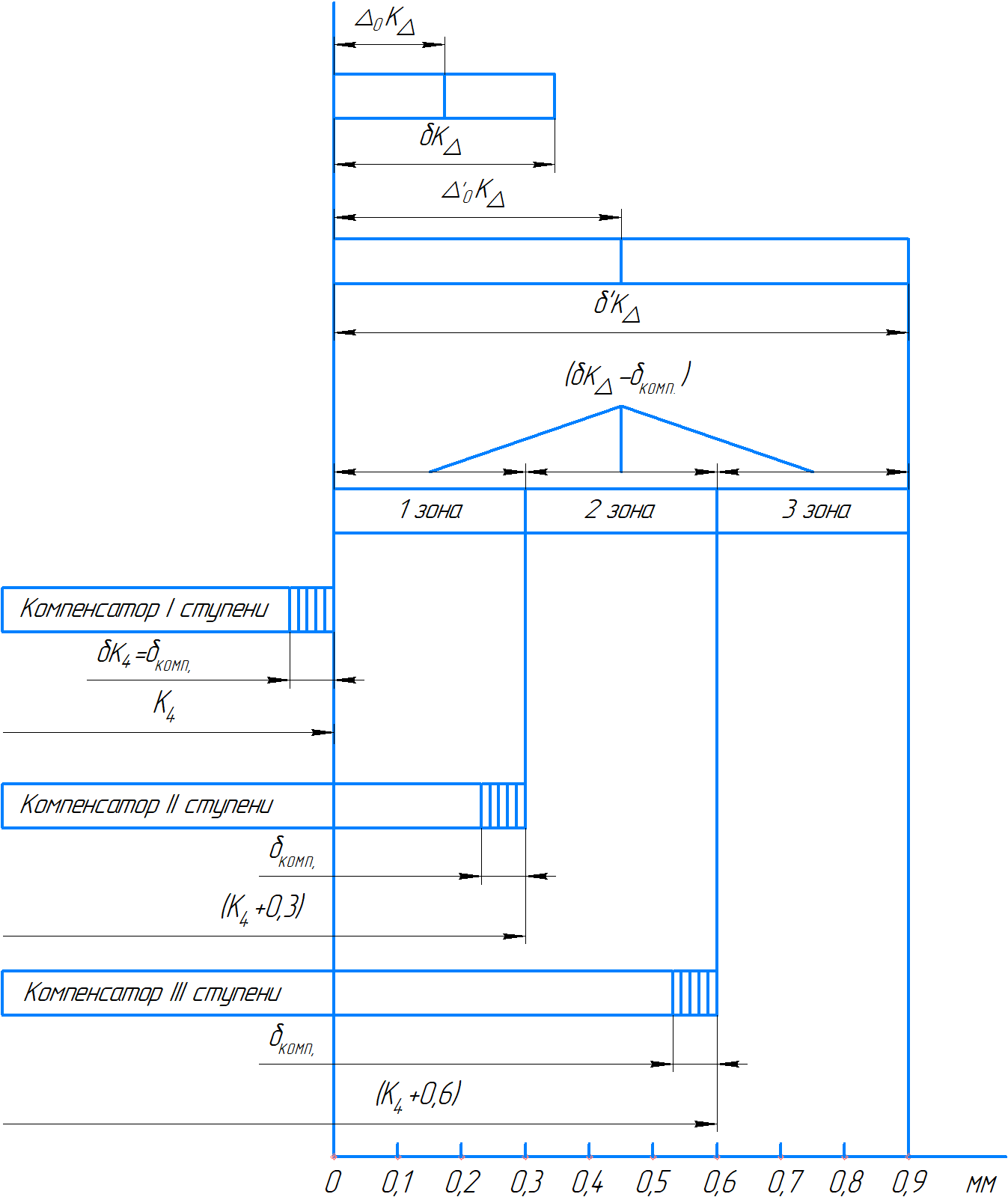

Таким образом, для обеспечения групповой взаимозаменяемости необходимо изготовить детали со следующими предельными отклонениями:  4 Метод пригонки Для достижения требуемой точности зазора методом пригонки выберем в качестве компенсирующего звена размера  регулирующего кольца, изменение которого проще всего осуществить. регулирующего кольца, изменение которого проще всего осуществить.Установим на составляющие звенья экономически целесообразные значения полей допусков и координаты их середин. Тогда производственный допуск замыкающего звена расширится до величины:  Наибольшая величина компенсации может быть равной:  Для того, чтобы создать на звене  необходимый для пригонки слой материала, в координату середины полядопуска этого звена следует ввести поправку необходимый для пригонки слой материала, в координату середины полядопуска этого звена следует ввести поправку  : : Поэтому следует установить:  Предельные отклонения размеров составляющих звеньев:   5 Метод регулирования с применением неподвижного компенсатора Выберем в качестве компенсатора то же звено, что было взято при решении задачи по методу пригонки, и установим следующие допуски  0,4 – для звена  ; ;0,3 – для звена  ; ;0,05 – для звена  ; ;0,1 – для звена  ; ;0,15 – для звена  ; ;В размерной цепи К (рисунок 1) компенсации подлежат отклонения звеньев  которые в сумме могут составлять: которые в сумме могут составлять: В соответствии с этим наибольшая величина компенсации будет:  Найдем число ступеней компенсаторов N:  С целью упрощения расчета размеров компенсаторов рекомендуется назначать координаты середин полей допусков составляющих звеньев так, чтобы совместить одну из границ расширенного поля допуска замыкающего звена с соответствующей границей его поля допуска заданного служебным назначением изделия. В связи с этим при совмещении нижних границ полей допусков замыкающего звена (рисунок 2) необходимо соблюдать условие:  ; ; ; ;  Поскольку компенсации подлежат отклонения звеньев  , то в расчете координат середин полей допусков компенсатор участвовать не должен. , то в расчете координат середин полей допусков компенсатор участвовать не должен. Рисунок 2 Координата середины его поля допуска должна быть установлена независимо от координат середин полей допусков составляющих звеньев  . С целью упрощения расчета размеров компенсаторов рекомендуется задавать координату середины поля допуска компенсирующего звена равной половине его поля допуска со знаком минус. . С целью упрощения расчета размеров компенсаторов рекомендуется задавать координату середины поля допуска компенсирующего звена равной половине его поля допуска со знаком минус.В данной задаче:  Таким образом,  Установим:  При установленных координатах середин полей допусков звеньев  поле допуска поле допуска  займет относительно заданного поля допуска займет относительно заданного поля допуска  положение, показанное на рисунке 2. положение, показанное на рисунке 2.При величине ступени компенсации, равной:  и числе групп компенсаторов  , поле производственного допуска , поле производственного допуска  будет разбито на три зоны с границами, показанными на рисунке 2. Отклонения, возникающие в пределах той или иной зоны, должны компенсироваться путем постановки в изделие соответствующего регулирующего кольца (компенсатора). будет разбито на три зоны с границами, показанными на рисунке 2. Отклонения, возникающие в пределах той или иной зоны, должны компенсироваться путем постановки в изделие соответствующего регулирующего кольца (компенсатора).Размер компенсатора первой ступени равен его номинальному размеру. Размеры компенсаторов каждой следующей ступени будут отличаться от размеров компенсаторов предшествующей ступени на величину ступени компенсации. С учетом допуска на изготовление компенсаторов их размеры будут:    При задании размеров компенсаторов разницу в номиналах целесообразно перенести на координаты середин полей их допусков. Тогда отклонения размера  должны быть равны: должны быть равны:   На рисунке 2 можно видеть, как осуществляется компенсация отклонений, находящихся в различных зонах  . .Если координаты середин полей допусков составляющих звеньев  установлены произвольно, при определении размера компенсаторов первой ступени необходимо внести поправку в координату середины поля допуска компенсирующего звена: установлены произвольно, при определении размера компенсаторов первой ступени необходимо внести поправку в координату середины поля допуска компенсирующего звена: где  причем значения  установлены произвольно. установлены произвольно.Если компенсатор является увеличивающим звеном, поправку  вносят со своим знаком, а если уменьшающим звеном – с противоположным знаком. вносят со своим знаком, а если уменьшающим звеном – с противоположным знаком.Вывод: в ходе работы была освоена методика размерного анализа конструкции, освоены навыки расчета размерной цепи для всех пяти методов достижения точности замыкающего звена. ПРАКТИЧЕСКАЯ РАБОТА № 4 ПРОЕКТИРОВАНИЕ МАРШРУТНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ УЗЛОВ И МАШИН Цель работы – приобретение навыков в области проектирования технологических процессов сборки узлов и машин; оценка влияния конструктивных особенностей узлов на состав и последовательность сборочных операций; обеспечение требуемых показателей качества.  Рисунок 1 – Сборочный чертеж турбины ППО Таблица 1 – Комплектовочная ведомость турбины ППО

Таблица 2 – Маршрутный технологический процесс сборки турбины ППО

Таблица 3 – Перечень оборудования, приспособлений и инструмента

Вывод: в ходе работы были приобретены навыки в области проектирования технологических процессов сборки турбины ППО; произведена оценка влияния конструктивных особенностей узлов на состав и последовательность сборочных операций; обеспечены требуемые показатели качества. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

при давлении 3,9...4,1 кгс/см2. Расход масла 2,2…2,4 л/мин через жиклёр И; 0,6…0,8 л/мин через жиклёр К.

при давлении 3,9...4,1 кгс/см2. Расход масла 2,2…2,4 л/мин через жиклёр И; 0,6…0,8 л/мин через жиклёр К.