Древесно-композиционный материал. Статья июль(1). Теплоизоляционный древеснополимерный композиционный материал з. Г. Саттарова, Р. Г. Сафин, Р. Р. Фахрутдинов, Е. И. Байгильдеева, Р. А. Халитов

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

УДК 674.812.2 ТЕПЛОИЗОЛЯЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ З.Г. Саттарова, Р.Г. Сафин, Р.Р. Фахрутдинов, Е.И. Байгильдеева, Р.А. Халитов В данной работе представлен новый композиционный материал с улучшенными теплоизоляционными свойствами. Проведены исследования по определению водопоглощения, плотности материала в зависимости от его состава. Рассмотрена возможность использования разработанного композита в качестве конструкционного материала, исследованы его механические свойства. Предложен оптимальный компонентный состав разработанного композита. Ключевые слова: древесный наполнитель, полимер, теплоизоляция, композиционный материал Введение В настоящее время одним из основных направлений развития лесопромышленного комплекса России является рациональное использование древесного сырья на всех стадиях переработки: начиная с заготовки леса и, заканчивая использованием отходов деревообрабатывающей промышленности в различных отраслях. Расширение областей использования древесных отходов в качестве наполнителя поспособствует улучшению экологической обстановки. Одним из путей для решения сложившейся проблемы является создание на основе древесных отходов эффективных строительных материалов, в частности теплоизоляционных материалов с высокими эксплуатационными показателями с учетом низкой стоимости конечного продукта за счет дешевого исходного сырья. Достижение полного спектра качественных свойств материалов возможно лишь при комплексном подходе при создании и совершенствовании древесно-наполненных теплоизоляционных материалов, что на сегодняшний день является актуальным направлением развития отрасли теплоизоляционных материалов [2,3,8]. Наиболее распространенным и эффективным теплоизоляционным материалом на сегодняшний день является пенополиуретан, так как он обладает высокими теплозащитными показателями. При всех достоинствах пенополиуретана, как теплоизоляционного материала, изделия из него являются довольно дорогостоящими, поскольку при их изготовлении используется импортный компонент, а именно полиизоцианат. Поэтому главной целью, преследуемой при модификации пенополиуретановых материалов, является их удешевление путем добавления в полимерную матрицу различных наполнителей с улучшением прочностных, теплоизоляционных и эксплуатационных показателей материала [5,6]. Рациональным источником сырья для получения теплоизоляционных материалов на их основе являются отходы лесопромышленного комплекса. Использование древесных отходов в качестве наполнителя в теплоизоляционном материале позволит внести значительный вклад в экологическую обстановку, увеличить показатели прочностных, теплоизоляционных и эксплуатационных свойств материала, снизить себестоимость продукции [4,7]. В связи с этим решение проблемы переработки древесных отходов и создание на их основе новых эффективных древесно-наполненных теплоизоляционных материалов с низкой рыночной стоимостью является актуальной задачей. Методы и материалы Одним из самых лучших универсальных полимерных материалов на сегодняшний день считается пенополиуретан. Изделия и конструкции из него используются практически во всех сферах промышленности. На основе пенополиуретана изготавливается широкий спектр продукции, которая представлена жесткими, полужесткими и эластичными материалами.

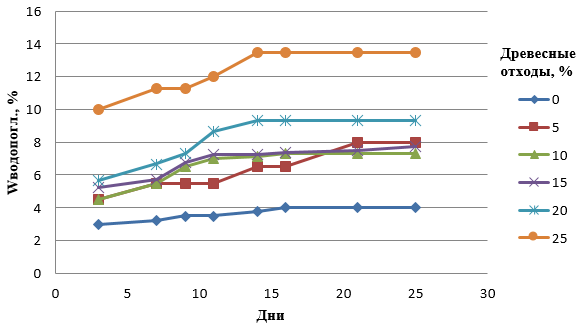

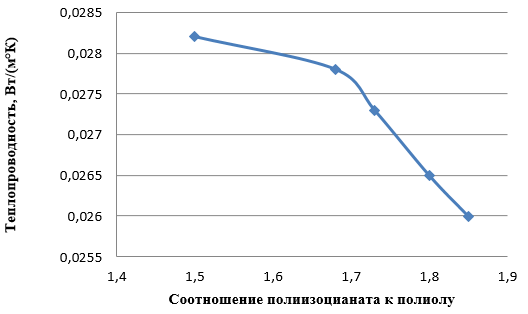

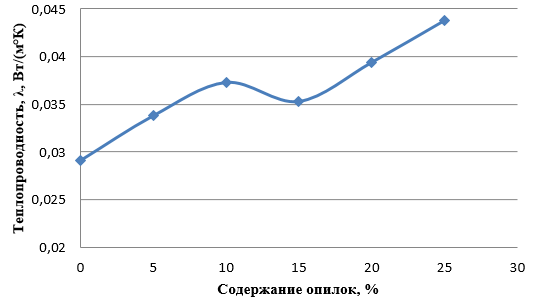

Разработанный теплоизоляционный древесно-полимерный материал состоит из древесных опилок и пенополиуретана рис. 1. В качестве наполнителя в разработанном материале использовались древесные отходы в виде древесных опилок, образующихся при поперечной и продольной распиловке материалов, при раскрое на лесопильных рамах. В работе использовались древесные опилки, не превышающие следующие линейные размеры: длина – 5 мм, ширина – 2 мм, толщина 1 – 2 мм. В используемом древесном сырье не допускалось присутствие гнили (ядровой, заболонной и наружной трухлявой) и обугленности. В качестве связующего использовалась двухкомпонентная смесь полиола (компонент «А») и изоцианата (компонент «Б»). Разработана технология получения древесно-полимерного теплоизоляционного материала, включающая в себя последовательные стадии процесса образования материала. Подготовка древесного наполнителя включает в себя стадии измельчения древесных отходов до заданных размеров, их фракционный отбор после измельчения и сушку. Способ получения пористого теплоизоляционного материала включает смешивание одной из составляющих вспенивающегося полиуретана с наполнителем и последующее введение в смесь другой составляющей – полиизоционата. В качестве наполнителя использовались древесные опилки с размерами 4 ± 2 мм, которые предварительно подвергались паровой обработке при температуре, равной 250 °C. После обработки опилки подавали в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подавалась составляющая вспенивающегося полиуретана. Составляющая вспенивающегося полиуретана включает: простой полиэфир на основе окиси пропилена, оксипропилэтилендиамин, диметилэтаноламин, оксиалкиленметилсилоксановый блоксополимер, трихлорэтилфосфат. Полученная смесь выгружалась в реактор, в котором смесь перемешивалась и вакуумировалась до остаточного давления, равного 15 – 20 КПа. После вакуумирования в смесь вводился полиизоцианат при соотношении всех компонентов смеси, мас. %: - простой полиэфир на основе окиси пропилена 25 - 33; - оксипропилэтилендиамин 9 - 12; - диметилэтаноламин 0,6 – 0,85; - оксиалкиленметилсилоксановый блоксополимер 0,4 – 0,65; - трихлорэтилфосфат 7 – 9,5; - полиизоцианат 33 - 44; - опилки 0 - 25. После перемешивания компонентов композиционную массу направляли в обогреваемую до температуры 50 – 60 °C форму и выдерживали 15 – 20 мин. В результате был получен пористый теплоизоляционный материал с пониженной теплопроводностью. Результаты исследований Важным параметром с точки зрения ресурсосбережения является водостойкость теплоизоляционного древесно-полимерного материала. Контакт материала с водой обычно приводит к его набуханию, в результате чего может измениться форма изделия и понизиться его прочность, диэлектрические свойства и т.д. Водопоглощение может привести также к распаду химических связей в молекуле полимера. В связи с этим необходимо исследовать воздействие воды на древесно-полимерный материал на основе древесных отходов и пенополиуретана. Для исследования процесса водопоглощения были изготовлены образцы, размеры которых в длину и ширину не превышали 50 мм. Перед испытанием образцы сначала высушивают в течение не менее 24 часов при температуре 50 °С, затем охлаждают до комнатной температуры и взвешивают. Далее подготовленные образцы устанавливают на сетчатую подставку, сверху фиксируют сеткой и полностью погружают в дистиллированную воду комнатной температуры. По истечению необходимого времени образцы протирают сухой впитывающей тканью и взвешивают (рис.2).  Рис.2. Испытание образцов на водопоглощение Согласно результатам исследования образцов древесно-полимерного материала на водопоглощение (рис.3), оптимальным является содержание опилок в древесно-полимерном материале порядка 10 - 15%, поскольку при этом наблюдаются самые малые показатели водопоглащения. Процесс образования пенополиуретана является экзотермической реакцией, поэтому созданию прочной адгезионной связи между компонентами древесно-полимерной системы будет препятствовать испарение влаги, присутствующей в наружном слое опилок, и как следствие, разрушения граничного слоя и ухудшение прочностных характеристик древесно-полимерного теплоизоляционного материала. В связи с этим необходимо исследовать влияние воды на процесс структурообразования древесно-полимерной матрицы. На рис. 3 изображена кинетическая зависимость водопоглощения теплоизоляционного материала при различных концентрациях древесного наполнителя. Из полученного графика видно, что чем больше содержания опилок в ДПК, тем больше водопоглощение.  Рис.3. Зависимость водопоглощения от содержания древесного наполнителя в композите, % Увеличение водопоглощения приводит к заметному снижению теплоизоляционных и прочностных характеристик пенополиуретана. Пенополиуретан имеет практически нулевое водопоглощение и является отличным изолятором воды и пара.  Рис.4. Зависимость теплопроводности от соотношения полиизоцианата и полиола Теплостойкость и жесткость ППУ-системы обеспечивает полиизоцианатное составляющее (рис. 4), и увеличение его доли в единице объема, способствует повышению теплостойкости. Результаты исследований теплопроводности экспериментальных образцов древесно-полимерного композиционного материала в зависимости от содержания древесного наполнителя представлены на рис.5. Анализ экспериментальных данных показывает, что чем больше процент наполняемости теплоизоляционного материала, тем выше коэффициент теплопроводности, но до определенного предела. Это объясняется пределом наполняемости полимера, а также резким снижением адгезии полимерной матрицы по отношению к наполнителю.  Рис. 5. Зависимость теплопроводности от содержания древесного наполнителя Содержание компонентов древесно-полимерного композита нескольких образцов при разном содержании древесных частиц представлен в табл.1. Таблица 1 - Содержание компонентов древесно-полимерного композита

Сравнение свойств современных теплоизоляционных материалов с разработанным материалом, представлено в табл. 2. Следует отметить влияние пористости на свойства теплоизоляционного материала. Характер пористости оказывает решающее влияние на его акустические и теплоизоляционные свойства. При замкнутой пористости материал относится к теплоизоляционным, а при сквозной (в определенных пределах) – к звукопоглощающим. Такие свойства могут быть улучшены также путем специальной обработки поверхности изделий и образованием отверстий в теле материала. Чем больше будет объем пор, тем меньше будет теплопроводность. Это связано с тем, что самой малой теплопроводностью обладает воздух (0,023Вт/м°С). Но теплопроводность зависит не только от объема, но и от размеров пор, их формы, а также характера пористости и пр. Таблица 2 - Сравнительная характеристика свойств современных теплоизоляционных материалов

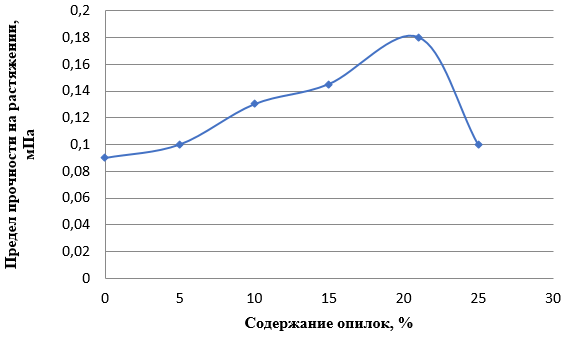

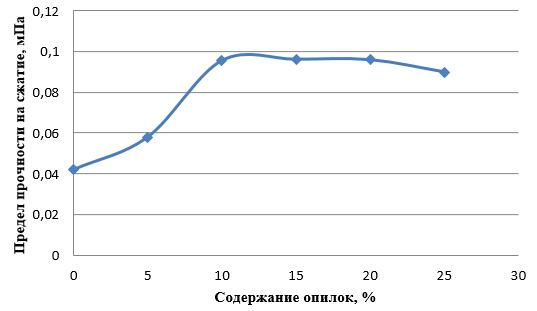

Из таблицы видно, что увеличение концентрации древесных частиц в пенополиуретановой композиции способствует увеличению теплопроводности теплоизоляционного материала. Это связано с тем, что теплопроводность у древесных частиц больше (λ = 0,130 Вт/мК), чем у пенополиуретана (λ = 0,019 – 0,028 Вт/мК). Таким образом, можно сделать вывод, что полученный теплоизоляционный материал имеет наименьшую теплопроводность среди современных материалов. Из шести экспериментальных образцов наилучшие показатели имеет образец, содержащий 20% опилок: у него наименьшая плотность и теплопроводность, что говорит о хороших свойствах материала как теплоизолятора. Предлагаемый теплоизоляционный материал на основе древесных опилок и пенополиуретана может быть рекомендован для применения в качестве теплоизоляционного материала. Поскольку данный материал имеет удовлетворительные прочностные показатели (рис.6, 7), его можно рассматривать как конструкционный материал. Исследование механических свойств изделия проводилось на испытательной универсальной машине ИР 5082-50. Поскольку содержание древесных частиц в полимерной матрице напрямую влияет на вязкость смеси, то их добавление ограничено. Исходя из результатов проведенных исследований, максимальное содержание древесных опилок может достигать 20% по массе. В связи с тем, что полученные образцы с процентным содержанием опилок 20 % имеют наиболее высокие механические прочностные показатели (рис.6, 7), было предположено, что такие материалы, помимо теплоизоляции, можно использовать в качестве конструкционного материала.  Рис.6 Зависимость предела прочности на растяжение от содержания древесного наполнителя  Рис.7 Зависимость предела прочности на сжатие от содержания древесного наполнителя Механические характеристики в зависимости от процента содержания древесного наполнителя сведены в таблице 3. Таблица 3 - Пределы прочности на сжатие и растяжение материала

В начале, при увеличении содержания опилок, заметно увеличивается прочность на сжатие, так как увеличивается плотность материала, а поры в материале наоборот уменьшаются, заполняясь древесным наполнителем. Затем, при достижении содержания опилок 10% и выше предел прочности практически не изменяется и остается постоянным. Анализ результатов исследований на растяжение показывают, что увеличение содержания древесного наполнителя до 20% благоприятно влияет на прочностные показатели материала. Дальнейшее увеличение древесного наполнителя приводит к ухудшению данного показателя. Результаты экспериментальных исследований показывают, что разработанный композит обладает высокими эксплуатационными свойствами и обеспечивает широкий диапазон областей его использования. На основе древесных отходов и пенополиуретана получен теплоизоляционный материал следующего состава: полиол 44,44 – 41,67%, полиизоционат 35.56 – 33,33%, опилки 20 – 25%, с теплопроводностью в диапазоне 0,0213 – 0,0238 Вт/(мºК), что соответствует ГОСТ 16381-77 «Материалы и изделия строительные теплоизоляционные. Классификация и общие требования». Заключение Теоретически аргументирована, и экспериментально доказана, возможность производства древесно-полимерного теплоизоляционного композита с высокими прочностными показателями и эксплуатационными свойствами на основе древесного наполнителя и пенополиуретана. Обосновано следующее соотношение компонентов древесно-полимерного теплоизоляционного композита, при котором достигаются наиболее высокие эксплуатационные свойства: полиол 44,44 – 41,67%, полиизоционат 35.56 – 33,33%, опилки 20 – 25%. Композит, наполненный опилками, удовлетворяет требованиям, предъявляемым ГОСТ 16381-77 «Материалы и изделия строительные теплоизоляционные. Классификация и общие требования». Перспективным направлением применения полученного композита с наполнителем из опилок является теплоизоляция домов и сооружений. Литература 1. Пат. 2493136 Рос. Федерация, МПК C04В 40/00. Способ получения теплоизоляционного материала / Левашко Л.И., Зиатдинова Д.Ф., Тимербаев Н.Ф., Сафин Р.Г., Сафин Р.Р., Степанов В.В, Игнатьева Г.И., Нуруллина А.Т., Мухаметзянова А.Г., Хайруллина Э.Р.; Федеральное государственного бюджетное образовательное учреждение высшего профессионального образования “Казанский национальный исследовательский технологический университет”; заявл. 28.02.2012; опубл. 20.09.2013, Бюл. № 26. - 5 с. 2. Сафин Р.Г., Саттарова З.Г., Галиев И.М., Салдаев В.В. Композиционные материалы на основе древесных частиц и полимеров // Вестник Казанского технологического университета. – 2015. Т 18. – № 19. – С. 184-187 3. Сафин Р.Г., Зиатдинова Д.Ф., Сафина А.В., Степанова Т.О., Крайнов А.А. Современные направления переработки лесных ресурсов // Вестник технологического университета. 2015. Т.18. – № 15. – С.144-149 4. Сафин Р.Г., Петров В.И., Игнатьева Г.И., Степанов В.В., Халитов Р.А. Использование отходов лесозаготовок и деревообработки для производства теплоизоляционных материалов // Вестник Казанского государственного энергетического университета. – 2012. – № 1 (12). – С. 59-63 5. Сафин Р.Г., Исхаков Т.Д., Гайнуллин А.А., Степанова Т.О., Хабибуллина А.Р. Разработка композиционных материалов на основе древесных отходов // Деревообрабатывающая промышленность. – 2014, – В.4. – С.32-37 6. Салдаев В.А., Салдаева О.С., Степанов В.В., Просвирников Д.Б., Саттарова З.Г. Аппаратурное оформление процесса получения плитного древесно-наполненного теплоизоляционного материала на основе пенополиуретана // Вестник Югорского государственного университета. – 2015. – № S2 (37). – С. 111 – 113 7. Салдаев В.А., Просвирников Д.Б., Сафин Р.Г., Салдаева О.С., Степанов В.В., Саттарова З.Г. Исследование эксплуатационных свойств древесно-наполненного пенополиуретана // Вестник Казанского технологического университета. – 2015. Т 18. – № 20. – С. 181 – 184 8. Салдаев В.А., Просвирников Д.Б., Мазаров И.Ю. Технология формирования пенополиуретанового теплоизоляционного материала // Сборник научных трудов по материалам XII международной научно-практической конференции «Дни науки». – Чехия, 2016. – С. 90 – 93. 9. Сушков С. И., Филичкина М.В. Принципы формирования древесно-композиционных материалов с использованием отходов лесопромышленного производства // Строительные и дорожные машины. – 2014. – № 1. – С. 12 -16 10. Угрюмов С.А., Осетров А.В. Экологически чистые композиционные материалы конструкционного назначения на основе отходов деревообработки // Вестник КГТУ: рецензируемый периодический научный журнал. - Кострома: КГТУ, 2011 - №1(26). -с. 48-51 © Саттарова З.Г. – к.т.н., доцент кафедры ПДМ, ФГБОУ ВО «КНИТУ», e-mail: sattarova@list.ru; Сафин Р.Г. – д.т.н., профессор кафедры ПДМ, ФГБОУ ВО «КНИТУ», e-mail: safin@kstu.ru; Фахрутдинов Р.Р. - магистрант кафедры ПДМ, ФГБОУ ВО «КНИТУ», e-mail: ryslan22437@gmail.com; Байгильдеева Е.И. – к.т.н., доцент кафедры ПДМ, ФГБОУ ВО «КНИТУ», e-mail: bai48@rambler.ru; Халитов Р.А. – д.т.н., профессор кафедры ОХЗ, ФГБОУ ВО «КНИТУ», e-mail: halitovra@mail.ru UDC 674.812.2 HEAT-INSULATING WOOD-POLYMER COMPOSITE MATERIAL Z.G. Sattarova, R.G. Safin, R.R. Fakhrutdinov, E.I. Baigildeeva, R.A. Khalitov This paper presents a new composite material with improved thermal insulation properties. Research has been carried out to determine water absorption, material density, depending on its composition. The possibility of using the developed composite as a structural material is considered, its mechanical properties are investigated. The optimal component composition of the developed composite is proposed. Keywords: wood filler, polymer, insulation, composite References 1. Pat. 2493136 ROS. Federation, IPC C04B 40/00. [A method of obtaining a heat-insulating material] / Levashko L.I., Ziatdinova D.F., Timerbaev N.F., Safin R.G., Safin R.R., Stepanov V.V., Ignatieva G.I., Nurullina A.T., Mukhametzyanova A.G., Khayrullina E.R.; Federal State Budgetary Educational Institution of Higher Professional Education “Kazan National Research Technological University”; declared 02/28/2012; publ. 09/20/2013, Bull. No. 26. - 5 p. (InRuss.) 2. Safin R.G., Sattarova Z.G., Galiev I.M., Saldaev V.V. [Composite materials based on wood particles and polymers] // Vestnik Kazanskogo tekhnologicheskogo universiteta [Bulletin of Kazan Technological University]. - 2015. T 18. - No. 19. - S. 184-187 (InRuss.) 3. Safin R.G., Ziatdinova D.F., Safina A.V., Stepanova T.O., Krajnov A.A. [Modern directions of forest resources processing] // Vestnik Kazanskogo tekhnologicheskogo universiteta [Bulletin of the Technological University]. - 2015.V. 18. - No. 15. - S.144-149 (InRuss.) 4. Safin R.G., Petrov V.I., Ignat'eva G.I., Stepanov V.V., Halitov R.A. [The use of waste logging and woodworking for the production of insulating materials] // Vestnik Kazanskogo gosudarstvennogo energeticheskogo universiteta [Bulletin of the Kazan State Energy University]. - 2012. - No. 1 (12). - S. 59-63 (InRuss.) 5. Safin R.G., Iskhakov T.D., Gajnullin A.A., Stepanova T.O., Habibullina A.R. [Development of composite materials based on wood waste] // Derevoobrabatyvayushchaya promyshlennost' [Woodworking industry]. - 2014, - B.4. - S.32-37 (InRuss.) 6 Saldaev V.A., Saldaeva O.S., Stepanov V.V., Prosvirnikov D.B., Sattarova Z.G. [The hardware design of the process of obtaining a slab wood-filled heat-insulating material based on polyurethane foam] // Vestnik YUgorskogo gosudarstvennogo universiteta [Bulletin of the Ugra State University]. - 2015. - No. S2 (37). - S. 111 - 113 (InRuss.) 7. Saldaev V.A., Prosvirnikov D.B., Safin R.G., Saldaeva O.S., Stepanov V.V., Sattarova Z.G. [Research of operational properties of wood-filled polyurethane foam] // Vestnik Kazanskogo tekhnologicheskogo universiteta [Bulletin of Kazan Technological University]. - 2015. T 18. - No. 20. - S. 181 - 184. (InRuss.) 8. Saldaev V.A., Prosvirnikov D.B., Mazarov I.Yu. [The technology of formation of polyurethane foam insulation material] // Sbornik nauchnyh trudov po materialam XII mezhdunarodnoj nauchno-prakticheskoj konferencii «Dni nauki». – Chehiya [Collection of scientific papers on the materials of the XII international scientific-practical conference "Days of Science". - Czech Republic] - 2016. - S. 90 - 93. (InRuss.) 9. Sushkov S. I. [The principles of the formation of wood-composite materials using waste from timber industry] // Stroitel'nye i dorozhnye mashiny [Construction and road machines]. - 2014. - No. 1. - S. 12 -16 (InRuss.) 10. Ugryumov S.A., Osetrov A.V. [Environmentally friendly composite materials for structural purposes based on woodworking waste] // Vestnik KGTU: recenziruemyj periodicheskij nauchnyj zhurnal [Bulletin of KSTU: peer-reviewed periodical scientific journal]. - Kostroma: KSTU, 2011 - No. 1 (26). -from. 48-51 (InRuss.) © Sattarova Z.G. - candidate of technical sciences, associate professor of the department of PDM, FSBEI of HE "KNRTU", e-mail: sattarova@list.ru; Safin R.G. - Doctor of Technical Sciences, Professor of the Department of PDM, FSBEI VO "KNRTU", e-mail: safin@kstu.ru; Fakhrutdinov R.R. - Undergraduate of the Department of PDM, FSBEI of HE "KNRTU", e-mail: ryslan22437@gmail.com; Baygildeeva E.I. - Post-graduate student of the Department of PDM, FSBEI of HE "KNRTU", e-mail: bai48@rambler.ru; Khalitov R.A. - Doctor of Technical Sciences, Professor of the Department of Environmental Protection, FSBEI HE "KNRTU", e-mail: halitovra@mail.ru |