Тепловой баланс котельной установки. Тепловой баланс котельной установки. Уравнения прямого и обратного теплового баланса. Потери тепла в котельной установке и факторы, влияющие на их величину. Полезная тепловая мощность парового и водогрейного котла. Определение расхода топлива

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

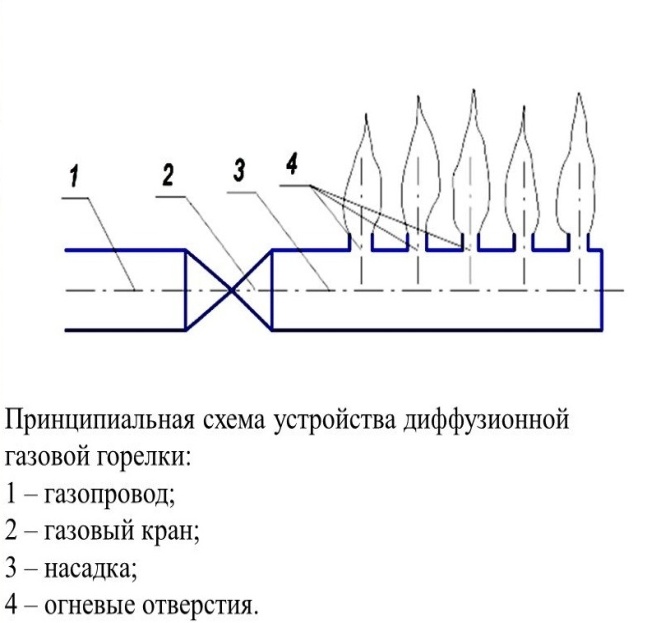

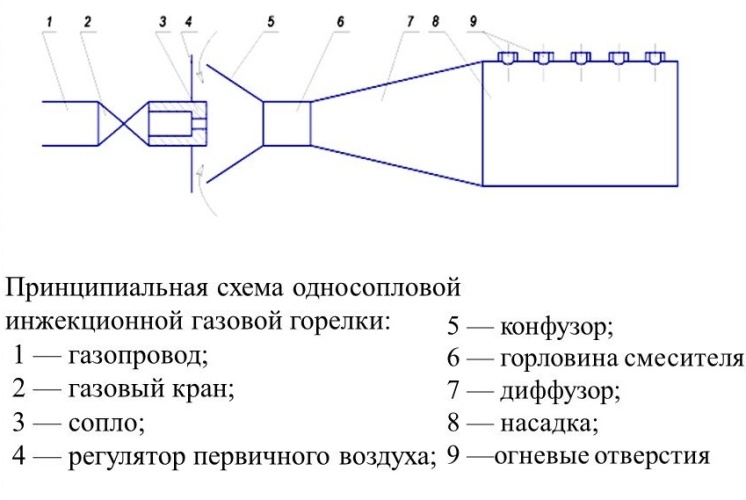

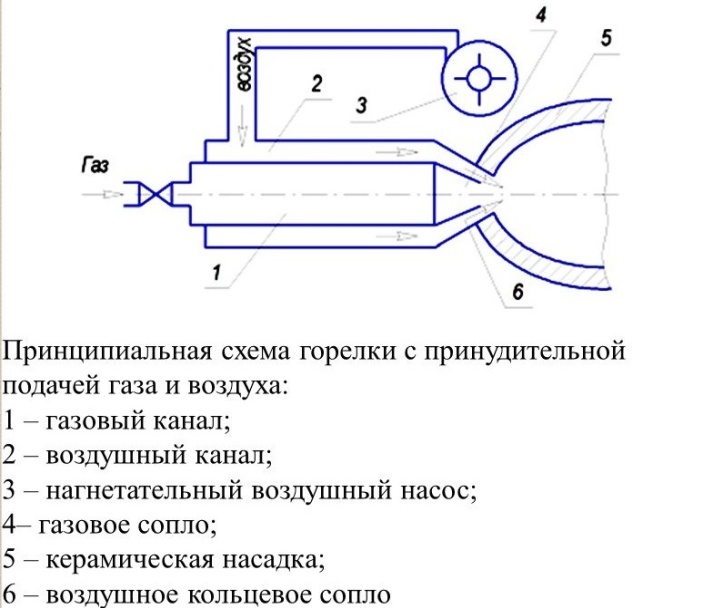

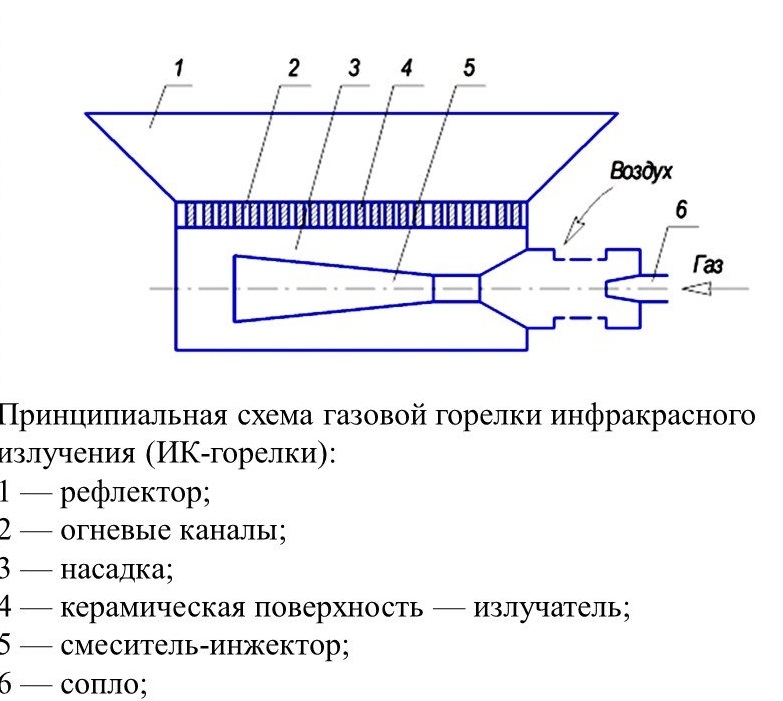

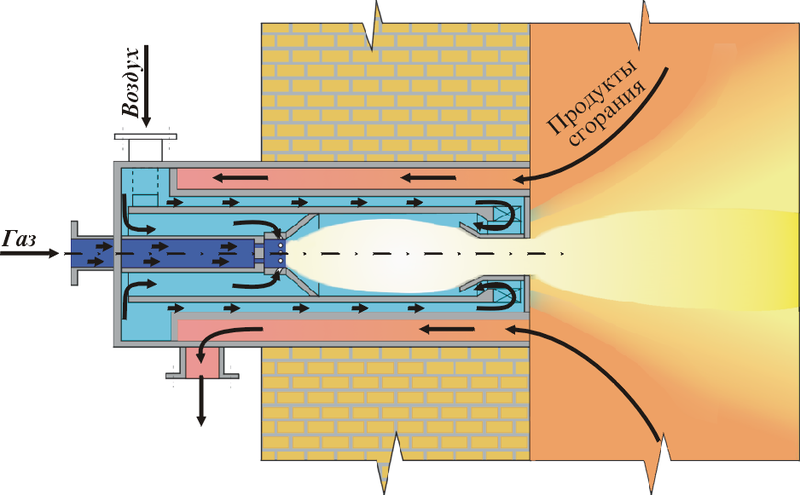

Тепловой баланс котельной установки. Уравнения прямого и обратного теплового баланса. Потери тепла в котельной установке и факторы, влияющие на их величину. Полезная тепловая мощность парового и водогрейного котла. Определение расхода топлива. В котельной установке при сжигании органического топлива происходит преобразование химической энергии топлива в тепловую энергию продуктов сгорания. Выделившаяся теплота за вычетом потерь передается рабочему веществу – теплоносителю, в результате получается полезная продукция, например водяной пар. Эффективность энергоиспользования в котельной установке, а также направления его совершенствования устанавливаются тепловым балансом. Уравнение прямого баланса  , %, (4.7) , %, (4.7)где Qп.г – полезная мощность парового котла, кВт; Вп.г – расход топлива, кг/с, м3/с. КПД парового котла по уравнению обратного баланса определяется по формуле Любую теплоэнергетическую систему с целью анализа можно условно разбить на 3-х основных участка: 1. участок производства тепловой энергии (котельная); 2. участок транспортировки тепловой энергии потребителю (трубопроводы тепловых сетей); 3. участок потребления тепловой энергии (отапливаемый объект). Каждый из приведенных участков обладает характерными непроизводительными потерями, снижение которых и является основной функцией энергосбережения. Рассмотрим каждый участок в отдельности. 1.Участок производства тепловой энергии. Существующая котельная. Главным звеном на этом участке является котлоагрегат, функциями которого является преобразование химической энергии топлива в тепловую и передача этой энергии теплоносителю. В котлоагрегате происходит ряд физико-химических процессов, каждый из которых имеет свой КПД. И любой котлоагрегат, каким бы совершенным он не был, обязательно теряет часть энергии топлива в этих процессах. Упрощенно схема этих процессов изображена на рисунке.  На участке производства тепловой энергии при нормальной работе котлоагрегата всегда существуют три вида основных потерь: с недожогом топлива и уходящими газами (обычно не более18%), потери энергии через обмуровку котла (не более 4%) и потери с продувкой и на собственные нужды котельной (около 3%). Указанные цифры тепловых потерь приблизительно близки для нормального не нового отечественного котла (с КПД около 75%). Более совершенные современные котлоагрегаты имеют реальный КПД около 80-85% и стандартные эти потери у них ниже. Однако они могут дополнительно возрастать: Если своевременно и качественно не проведена режимная наладка котлоагрегата с инвентаризацией вредных выбросов, потери с недожогом газа могут увеличиваться на 6-8 %; Диаметр сопел горелок, установленных на котлоагрегате средней мощности обычно не пересчитывается под реальную нагрузку котла. Однако подключенная к котлу нагрузка отличается от той, на которую рассчитана горелка. Это несоответствие всегда приводит к снижению теплоотдачи от факелов к поверхностям нагрева и возрастанию на 2-5% потерь с химическим недожогом топлива и уходящими газами; Если чистка поверхностей котлоагрегатов производится, как правило, один раз в 2-3 года, это снижает КПД котла с загрязненными поверхностями на 4-5% за счет увеличения на эту величину потерь с уходящими газами. Кроме того, недостаточная эффективность работы системы химводоочистки (ХВО) приводит к появлению химических отложений (накипи) на внутренних поверхностях котлоагрегата значительно снижающих эффективность его работы. Если котел не оборудован полным комплектом средств контроля и регулирования (паромерами, теплосчетчиками, системами регулирования процесса горения и тепловой нагрузки) или если средства регулирования котлоагрегата настроены неоптимально, то это в среднем дополнительно снижает его КПД на 5%. При нарушении целостности обмуровки котла возникают дополнительные присосы воздуха в топку, что увеличивает потери с недожогом и уходящими газами на 2-5% Использование современного насосного оборудования в котельной позволяет в два-три раза снизить затраты электроэнергии на собственные нужды котельной и снизить затраты на их ремонт и обслуживание. На каждый цикл "Пуск-останов" котлоагрегата тратится значительное количество топлива. Идеальный вариант эксплуатации котельной - ее непрерывная работа в диапазоне мощностей, определенном режимной картой. Использование надежной запорной арматуры, высококачественной автоматики и регулирующих устройств позволяет минимизировать потери, возникающие из-за колебаний мощности и возникновения нештатных ситуаций в котельной. Перечисленные выше источники возникновения дополнительных потерь энергии в котельной не являются явными и прозрачными для их выявления. Например, одна из основных составляющих этих потерь - потери с недожогом, могут быть определены только с помощью химического анализа состава уходящих газов. В то же время увеличение этой составляющей может быть вызвано целым рядом причин: не соблюдается правильное соотношение смеси топливо-воздух, имеются неконтролируемые присосы воздуха в топку котла, горелочное устройство работает в неоптимальном режиме и др. Таким образом, постоянные неявные дополнительные потери только при производстве тепла в котельной могут достигать величины 20-25% Тепловая мощность водогрейного котла КВ, это количество теплоты которое передаётся теплоносителю (воде) в процессе сгорания топлива в котле. Тепловая мощность котла КВ измеряется в гигакаллориях (ГКал/час) или мегаваттах (МВт/час). 1 ГКал/час - это 40 кубометров воды (40 м3/час), нагретые на 25 градусов Цельсия (25 0С) за один час. 1 ГКал = 1.16 МВт. Формулу для расчёта тепловой мощности котла КВ в гКал/час можно представить в виде: Q = (T1 - T2) * расход сетевой воды (м3/час) / 1000, где T1 - Т2 - разность температур воды на входе и выходе из котла в градусах Цельсия Коэффициентом полезного действия (КПД) парового котла называют отношение полезной теплоты к располагаемой теплоте. Не вся полезная теплота, выработанная агрегатом, направляется к потребителю. Часть выработанной теплоты в виде пара и электрической энергии расходуется на собственные нужды.  Газовые горелки паровых и водогрейных котлов на примере горелок ГМГм, РГМГ, ГМУ и ГМП. Принципиальные схемы горелок, устройство и принцип работы. Область применения. Основные технические характеристики. Преимущества и недостатки. Газовые горелки паровых и водогрейных котлов на примере горелок ГМГм, РГМГ, ГМУ и ГМП. Принципиальные схемы горелок, устройство и принцип работы. Область применения. Основные технические характеристики. Преимущества и недостатки.   Газомазутные горелки ГМГ, ГМГм, ГМ (ГМП), ГМУ предназначены для раздельного сжигания жидкого и газообразного топлива в топках котлов типа ДКВР. Допускается совместное сжигание этих топлив в период переключения горелки с одного вида топлива на другой. Индекс "С" означает работу горелки на газе среднего давления. Допускается использование горелок для сжигания более легких сортов жидкого топлива. Расчетными топливами для горелок являются: мазут по ГОСТу 10585—75; природный газ с теплотой сгорания 8500±850 ккал/м3. Горелки могут использоваться и для сжигания других топлив: более легких сортов жидкого топлива (дизельного, печного и др.); сырой нефти; горючего газа с теплотой сгорания, отличной от расчетной. Горелки могут также работать и на нерасчетном давлении газа перед горелками. Во всех этих случаях, при работе в нерасчетном режиме, необходимо пересчитать расходные характеристики (режимные графики) горелки, при необходимости произвести реконструкцию газовой части горелки путем изменения диаметра и количества газовыдающих отверстий с проверкой внедрения газовых струй в воздушный поток. По принципу распыливания жидкого топлива газомазутные горелки подразделяются на 2 группы: - газомазутные горелки с паромеханическими форсунками - газомазутные горелки с ротационными форсунками (ротационные газомазутные горелки). Газомазутные горелки с паромеханическими форсунками по способу организации аэродинамики факела, по количеству воздушных потоков, типу и конструкции воздухонаправляющих устройств и газовой части подразделяются на три типа: ГМГм, ГМ (ГМП) и ГМУ. Внутри каждого типа горелки максимально унифицированы по конструкции основных узлов и деталей, а в ряде случаев и по абсолютным размерам некоторых узлов и деталей. Отопительные котлы, работающие с помощью газа, имеют высокий КПД. Немаловажную роль в них играют правильно подобранные горелки. Они отличаются по видам и принципу работы. По своему предназначению горелки подразделяются на бытовые и промышленные. В первом случае приборы имеют малую мощность. Именно они ставятся в частных домах для котлов. Вторая разновидность оборудования предназначается для: котельных; обогрева крупных помещений или сразу нескольких жилых домов;  предприятий. предприятий.В каждом случае нужны разные газовые горелки. Их принцип работы и устройство могут при этом отличаться. Однако основная задача приборов заключается в обеспечении беспрерывного сжигания топлива в топке котла. Выбор того или иного прибора зависит от вида используемого топлива. Принцип работы газовой горелки заключается в том, чтобы смешать горючее вещество с воздухом и подать полученную смесь в камеру сгорания. Затем обеспечивается поддержка прохождения процесса горения. Принцип работы газовой горелки промышленного типа такой же, как и у бытовой, однако первая выдерживает более высокое давление. Также она может быть оснащена дополнительными фильтрами, которые отсеивают мелкую пыль и смолы. Это повышает эффективность оборудования и его экономичность. Горелка является элементом схем отопительных систем, позволяющих упросить процесс обогрева дома. Кроме неё конструкция включает следующие части: теплообменник; нагревательный элемент; корпус; баллон. Сами же устройства могут отличаться друг от друга в зависимости от типа применяемого топлива. Наиболее распространенные из них — газовые, поскольку газ для большинства потребителей является наиболее доступным видом топлива. Такие виды оборудования подразделяются на наддувные и инжекторные. Устройство горелки первого вида отличается тем, что в ней имеется встроенный вентилятор, а окислитель в виде воздуха поступает в рабочую зону механическим путем. Вентилятор нужен для регулировки мощности, что положительно влияет на КПД прибора. Однако он довольно шумный, но даже эту проблему можно решить, установив специальные аксессуары для подавления шума. Инжекторные приборы иначе называют атмосферными. Они являются неотъемлемой частью газовых котлов. Принцип их работы заключается в том, что воздух в рабочую зону подается за счет так называемого эффекта инжекции. Окислитель в объеме, необходимом для поддержания полноценного процесса горения, под высоким давлением попадает в поток газообразного топлива. Такие приборы настроены на работу с природным газом. Когда речь идет о сжиженном топливе, потребуется установить дополнительное оборудование. Газовые горелки для отопительных котлов имеют свои положительные и негативные стороны. В числе преимуществ можно отметить следующее: конструкция прибора очень проста, поэтому в эксплуатации с ней проблем не будет; мероприятия по подготовке не особо сложные; можно добиться высоких показателей мощности; пламя можно регулировать; приборы не потребуется чистить; элементы горелки дополнительно обслуживать не нужно, после сгорания топлива нагар не остается; малая себестоимость. Но есть у устройства и свои минусы. Например, пополнить топливные запасы естественным путем не получится. Также нельзя перевезти баллоны с газом в общественном транспорте, если появится такая необходимость. Когда температура будет отрицательной, топливо будет густеть, что негативно скажется на показателе давления. В итоге горелка сломается. Расчет дымовой трубы. Определение высоты трубы и её выходного диаметра. Диаметры выходных отверстий и высоту дымовых труб следует определять на основа-нии аэродинамических, теплотехнических и санитарно-гигиенических расчетов.Диаметры надлежит принимать по следующему унифицированному ряду: 1,2; 1,5; 1,8; 2,1; 2,4; 2,7; 3,0; 3,3; 3,6 м и далее через 0,6 м. Минимальные диаметры труб следует назначать с учетом оборудования, применяемого при возведении труб, но не менее 1,2 м -для кирпичных труб (в свету по футеровке) и 3,6 м -для монолитных железобетонных. Диаметры труб стальных и из конструкционных пластмасс допускается уменьшать до 0,4 м при их высоте до 45 м.Высоту дымовых труб следует назначать по следующему унифицированному ряду: 30, 45, 60, 75, 90, 105, 120 м и далее через 30 м и принимать для кирпичныхиармокирпичных труб не более 120 м, это же ограничение касается и большинства стальных свободно сто-ящих (бескаркасных) труб.Минимальная высота дымовой трубы определяется из двух условий: обеспечения рас-сеивания вредных веществ, адля труб только сестественной тягой–и из условия ее обес-печения. Выполнение этих условий связано еще и свыходнымдиаметромдымового кана-ла (устье трубы), так как он определяет скорость дымовых газов на выходе из трубы.Эта скорость влияет в первом случае на высоту подъема факела и, следовательно, на рассеи-вание вредных веществи самоокутывание оголовка, во втором случае влияет на тягу черезсопротивление трению и сопротивление с выходной скоростью, которые возрастают с квадратом скорости.Необходимо подчеркнуть, что высота дымовой трубы по методике расчета рассеивания вредных примесей должна выбираться после того, как будут определены и учтены все возможности по уменьшению количества выбросов вредных веществ в атмосферу. Естественная тяга обуславливается разностью плотности воздуха и продуктов сгора-ния (дымовых газов) в трубе. Плотность воздуха зависит от его температуры и влажности, поэтому летом тяга дымовой трубы снижается, а зимой возрастает.При больших диаметрах трубы может наблюдаться обратный поток атмосферного воз-духа, так называемое задувание в трубу.Чтобы свести к минимуму негативные послед-ствия этогоявления, скорость дымовых газов на выходе из трубы стараются приниматьне ниже 5...8 м/с.Требуемая площадьвыходного отверстия трубы при естественной тяге определяют как отношение выходящего объема газов к его скорости, откуда его диаметр010/13,1WVd,гдеV1–объем дымовых газов, м3/с; W0–скорость дымовых газов,м/с.Необходимую высоту дымовой трубы определяют по формуле760273273)(76093,12)1,1(2,1200барВбарТРДОПhthhhhH,где Δhп—перепад полных давлений газового тракта, не включающих в себя при естественной тяге самотягу трубы и ее сопротивление, Па; 1,2 —коэффи-циент запаса по тяге; hдо—динамическое давление навыходеиз дымовой трубы(потери давления с выходом), Па; Δhтр—потери давления на сопро-тивление трения в трубе, Па; ρв—плотность наружного воздуха, кг/м3; ρо—приведенная плотность дымовых газов при нормальных условиях, кг/м3; 273 —термодинамическая температура, °С; 1,1—коэффициент местного сопротивления выхода; 1,293—плотность сухого воздуха при нормальных усло-виях, кг/м3; hбаp—среднее барометрическое давление, мм рт. ст.; t2—сред-няя температура дымовых газов в трубе, °С.Динамическое давление25,0Wp,а плотность наружного воздуха )273/(352ВВt,где tв—средняя температура наружного воздуха в самых жаркий летний ме-сяц, °С.∆hтр-потери давления на сопротивление трения в трубе |