тепловой баланс печи обжига. Тепловой баланс печи. Тепловой баланс печи

Скачать 309 Kb. Скачать 309 Kb.

|

|

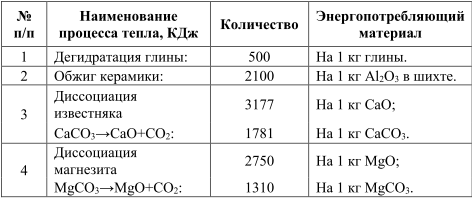

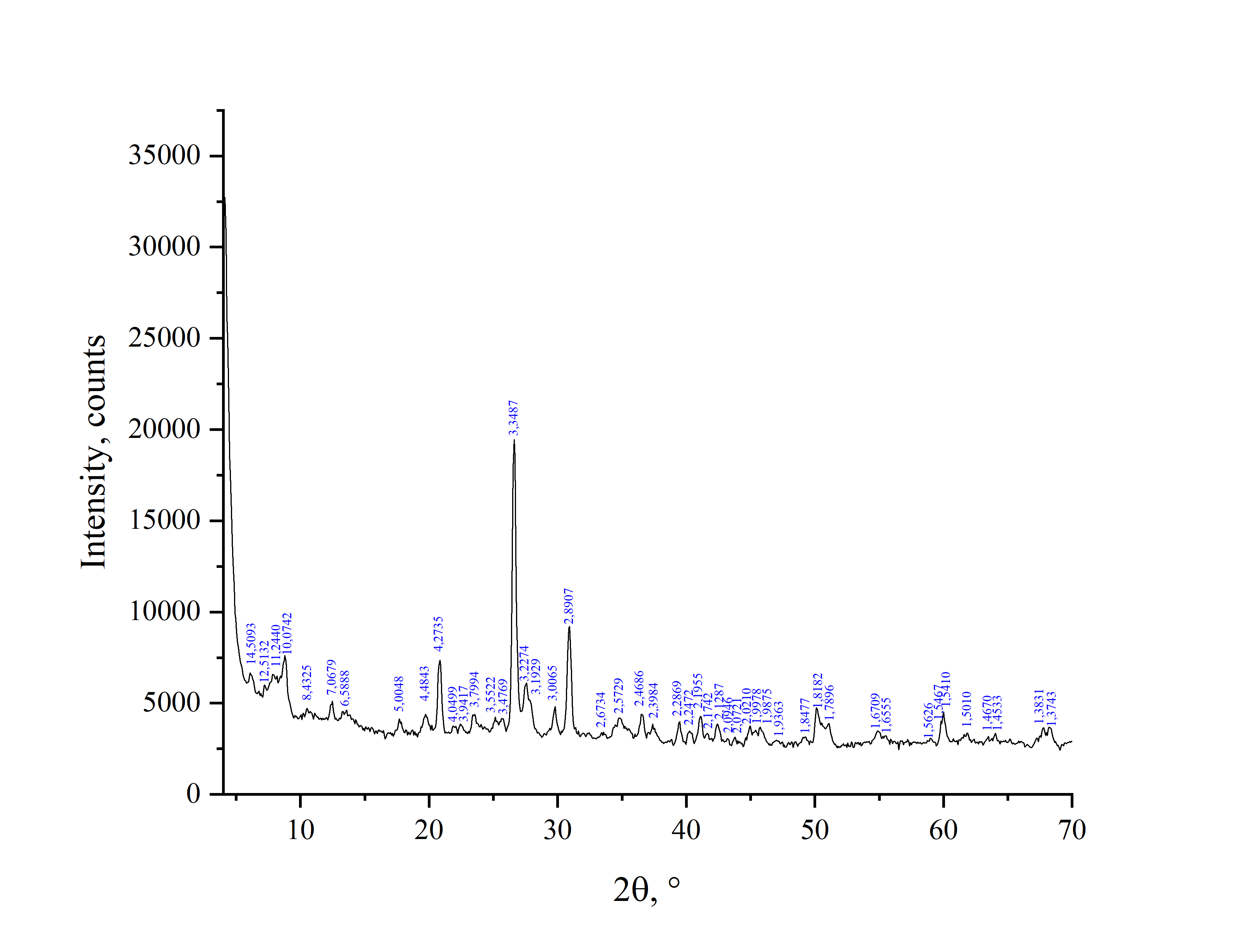

Тепловой баланс печи. Тепловой баланс печи (и сушила) выражается уравнением, связывающим количество тепла, израсходованное на технологические процессы (полезно используемое) и потерянным в окружающее пространство. Тепло, выделяемое при работе пламенной печи (приход), слагается из следующих статей баланса: тепла, выделенного при горении топлива Qгор, тепла, вносимого подогретым воздухом и топливом Qвоз и Qтоп. Если в печь загружается нагретый материал с целью его дальнейшего подогрева до температуры обжига, то тепло материала, по существу, не относится к приходу, так как поступая в печь, материал немедленно поглощает тепло, а не выделяет его. Для зоны охлаждения, когда нагретый материал является основным источником тепла, поступающего в эту зону, тепло нагрева материала относится к статье прихода. Иногда при составлении тепловых балансов печей начальное теплосодержание материала включают в статьи прихода. Это не приводит к ошибке и, в расходных статьях, тепло, пошедшее на нагрев материала, условно считается как нагрев от нуля градусов. Тепло, затраченное на технологические процессы и потери в окружающую среду, слагается из следующих статей: тепла, пошедшего на нагрев материала, Qm тепла, затраченного на испарение влаги и нагрев водяных паров, Qisp; тепла, затраченного на химические процессы в материале, Qhim потери тепла с дымовыми газами, уходящими из рабочего пространства печи, Qd потери тепла вследствие неполноты сгораемого топлива, Qnep; потери тепла через кладку в окружающее пространство, Qkl; расход тепла на нагрев транспортирующих устройств (вагонеток), Qtr; По закону сохранения энергии в печи расход тепла должен быть равен его приходу. Для зоны охлаждения составляется самостоятельный тепловой баланс, с помощью которого определяется расход воздуха , необходимый для охлаждения. Расход тепла. Данные за,,,, 2020 г. Суточный выпуск 193548 шт. Средняя масса кирпича полнотелого ( файл «паспорт смены») 3,502 кг. Часовой выпуск G1= 28, 34 т/ч. Тепло, затрачиваемое на нагрев материала W1, W2 – начальная и конечная влажность кирпича. ск – средняя массовая энтальпия материала tобж, tвх – температуры обжига и начала охлаждения. Qm = 2529922 ккал/ч Тепло, затрачиваемое на испарение влаги и нагрев водяных паров. ∆W=( W1- W2)/100- W2 539 – теплота парообразования при атм. давл., ккал/ч 0,51 - массовая теплоемкость водяного пара при давл. 760 мм рт.ст. tух, tk – температура уходящих газов и кирпича на входе в печь, °С Qисп = 749904 ккал/ч Тепло, затрачиваемое на химические реакции.  Дегитратация глины – по таблице2 - удаление межпакетной и цеолитной воды и удаление конституционной воды в каолините и иллите. Для расчета необходимы данные исследований сырья. Тепловой баланс, для полноты картины, необходимо считать по наиболее проблемной пробе. В нашем случае Сектор А 2 уступ. Проба №N( сектор…) Образец представлен глинистой породой рыжего оттенка с неоднородной структурой. В представленной пробе часто встречаются достаточно крупные (до 3 см) включения белого цвета. Минеральные составляющие: кварц; полевые шпаты - ортоклаз, микроклин; глинистые минералы - иллит, смектит (монтмориллонит, нонтронит), каолинит. Количественный минералогический состав: кварц – 30 – 35%; глинистые минералы – 20 – 25%; полевые шпаты – 18 – 23%, доломит – 20 – 25%. Качественное соотношение глинистых минералов представлено в таблице 1.  Таблица 1. Минералогический состав Пробы №5 (2 уступ)

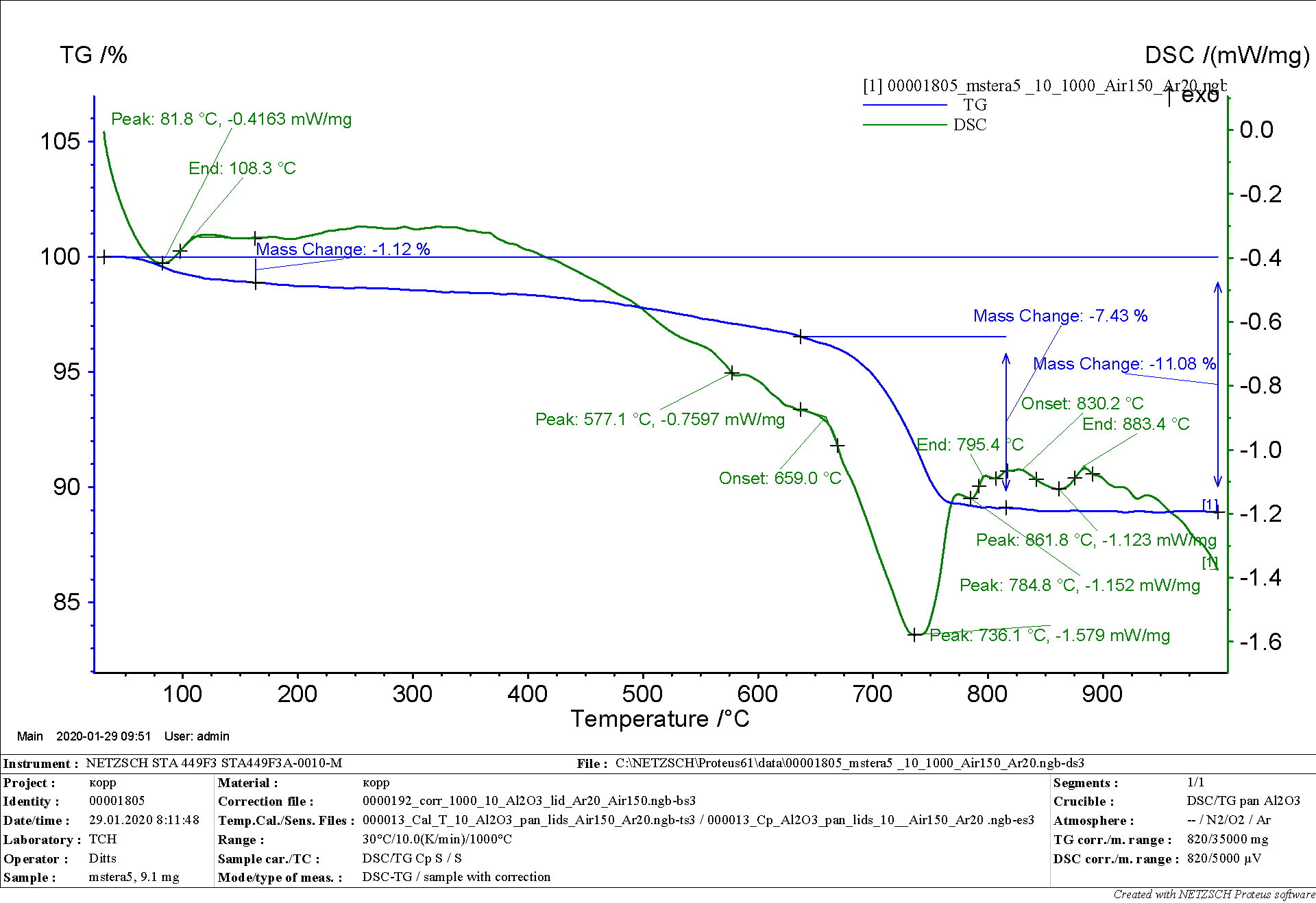

Синхронный термический анализ Пробы №5 (2 уступ)  Таблица 2. Термические превращения в минералах

Таблица 3 Химический состав Пробы №5 (сектор А 2 уступ), %

Теплота на дегидратацию глины. Gx0=28340х290/4,184=1964292,5 ккал/ч Теплота на обжиг (Al2O3) Gx=(28340х0,1356)х2100/4,184=1928780 ккал/ч Теплота диссоциации известняка Gx1=(28340х0,0585)х3177/4,184 = 1258871 ккал/ч Теплота диссоциации магнезита Gx2=(28340х0,064)х2750/4,184 = 1192122,4 ккал/ч Теплота на химические реакции общая. G= 6344066 ккал/ч Потери тепла. Согласно «Технического отчета по режимно-наладочным испытаниям» 2016 г. потери тепла с дымовыми газами, уходящими из рабочего пространства печи, Qd=515997 ккал/ч потери тепла вследствие неполноты сгораемого топлива, Qnep=0 ккал/ч потери тепла через кладку в окружающее пространство. Qkl=692981 ккал/ч расход тепла на нагрев транспортирующих устройств (вагонеток). Qtr=49211 ккал/ч Общие затраты тепла Q=11294705 ккал/ч. Приход тепла. Суточное потребление печью газа составляет на … 2020 г - 31 300 м3 тепло, выделенного при горении топлива Qt=1300х8178=10631400 ккал/ч тепло, вносимого подогретым воздухом и топливом Qвоз и Qтоп. не учитывается, так как воздух и топливо не пользуется сторонними источниками тепла для подогрева. Дефицит тепла, при наличии CaO и MgO в сырье про Пробе №N, составляет 663305 ккал/ч, т.е. не хватает теплоты от сгорания 81,1 м3/ч газа или работы 3,89 горелки на максимальной мощности. Тепловой баланс зоны охлаждения. Количество тепла, которое необходимо удалить, чтобы материал на вагонетке охладился с 980° до 50°.

Количество тепла, которое необходимо удалить, чтобы вагонетка охладилась до 50°, примем равным расходу тепла на нагрев транспортирующих устройств, Qtr=49211 ккал/ч. Количество тепла, которое необходимо удалить (снять) за цикл охлаждения с вагонетки с материалом (кирпичом)

При укрупненном тепловом балансе зоны охлаждения, количество тепла удаляемого за цикл охлаждения, равно количеству тепла в подаваемом на охлаждение воздухе. Количество тепла, снимаемого в «зоне закалки».

Количество тепла, снимаемого во «2-ой зоне охлаждения».

Количество воздуха, подаваемого в «зону закала».

Для подачи в зону закала возможно установить три нагнетающих вентилятора с расчетной производительностью каждого вентилятора 75213,5:3:1,18=21246,75 м3/ч. (соответственно, подать надо 63 740,25 м3/ч) Количество воздуха, подаваемого во «2-ю зону охлаждения».

Для подачи во 2-ую зону охлаждения возможно установить нагнетающий вентилятор с расчетной производительностью 45837:1,18=38845 м3/ч. Таким образом, общий объем воздуха, закачиваемый в печь должен быть равен 102 585,25 м3/ч. при температуре 25°С. По факту, для подачи в зону закала (скоростного охлаждения) применяется вентилятор высокого давления ВЦ6-28№8 с производительностью 10000 м3/ч. Считаю, что это связано с другой методикой расчета, где считается съем тепла с квадратного метра поверхности, где на первое место выходит плотность садки и скорость подаваемого воздуха, а не объем. Соответственно, расчетный съем в зоне закала превышает фактическую подачу в 6 раз. Для подачи воздуха для дальнейшего охлаждения используются вентиляторы противодавления (дверные) В-13-284 4/30 №6,3 общей производительностью 60 000 – 64800 м3/ч. Температурная кривая восстановилась, когда был уменьшен отбор из зоны закала – от 980 до 600 °С. 2-ая зона охлаждения ( после 600°С) сколько в нее не подавай, такого влияния на температурную кривую не несет, но полная нагрузка на вентиляторы противодавления позволила поднять отбор с печи ( заслонка на трубе отбора открыта на 50%). Количество воздуха, подаваемого на сушку с зоны закала и охлаждения. С зоны закала на сушку отбирается 70% поступившего воздуха, со 2-ой зоны охлаждения забирается 100% поступившего воздуха. Количество воздуха, подаваемого на сушку с зоны закала

Количество воздуха, подаваемого на сушку со 2-ой зоны охлаждения

Данный расчет необходимо рассматривать вкупе с тепловым балансом сушил, т.к. всю длину печи можно разделить на отдельные зоны, в которых протекают различные процессы. При совмещении в один агрегат с сушилом, печь (или агрегат «печь-сушило») будет иметь 4-е основные зоны: сушки, подогрева, обжига, охлаждения. Зоны сушки и охлаждения взаимосвязаны, т. к. сушило (зона сушки) получает тепло от зоны охлаждения. Тепловой баланс такого агрегата придется рассчитывать отдельно для каждой зоны с последующим анализом прихода-расхода тепла. |