Отчет по практическим работам по материаловедению. Термическая и химикотермическая обработка стали

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

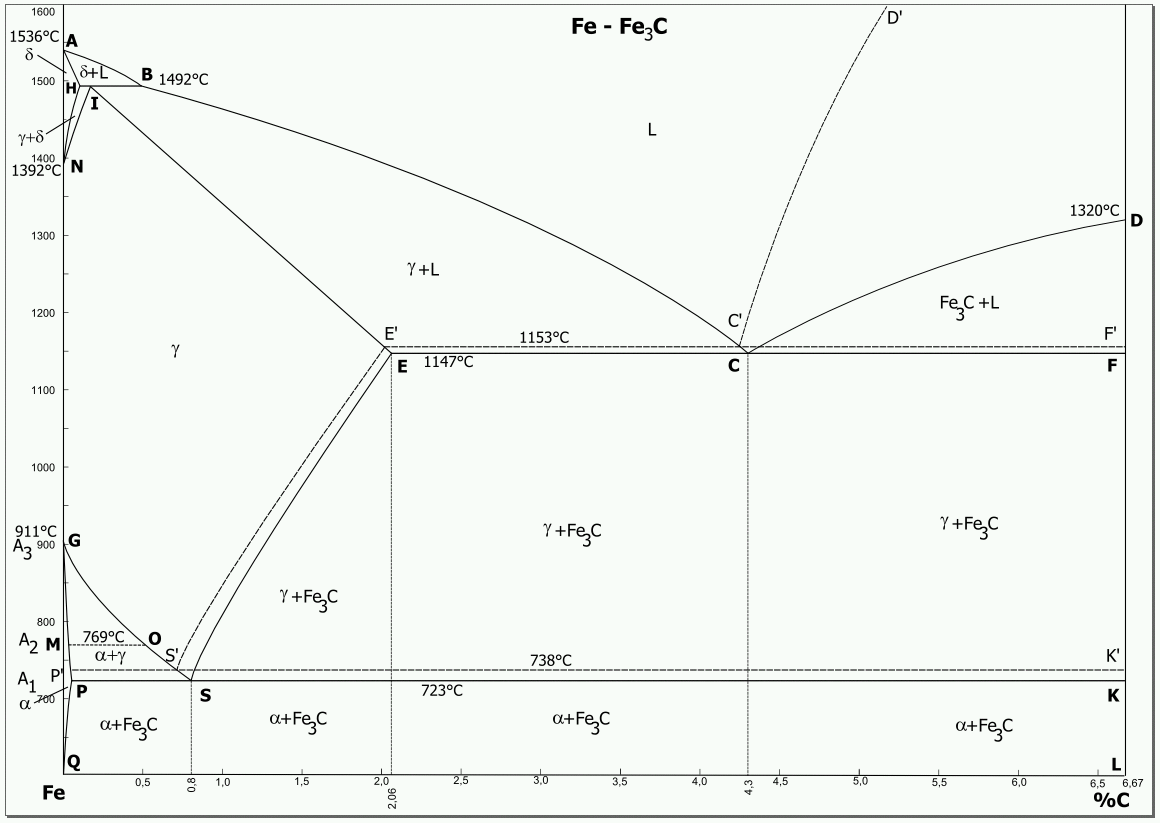

ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Различают следующие виды термической обработки: отжиг, закалка и отпуск Отжиг Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fe-Fe3C. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали для полного отжига осуществляется на 30-50° выше линии GS диаграммы Fe-Fe3C (рис. 21). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зерен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении в структуру из мелких зерен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твердость и прочность стали, а пластичность повышается. При неполном отжиге нагрев производится на 30-50°С выше линии PSK диаграммы Fe-Fe3C (рис. 21). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация — только перлитной составляющей стали. Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000-1100°С, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом. Рекристаллизационный отжиг предназначен для снятия наклепа и внутренних напряжений после холодной деформации, и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450°С. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии PSK диаграммы Fe-Fe3C. Поэтому температура нагрева для рекристаллизационного отжига составляет 650-700°С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Низкий отжиг применяется в тех случаях, когда структура стапи удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии PSK диаграммы Fe-Fe3C (200- 600°С).  Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры, соответствующие диаграмме Fe-Fe3C. Вначале происходит выделение феррита (в доэвтектоидных статях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Это превращение заключается в распаде аустенита на феррит, почти не содержащий углерода и цементит, содержащий 6,67% С. Поэтому превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры.  Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидиой стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита. Диаграмма строится в координатах температура — логарифм времени. Выше температуры 727°С на диаграмме находится область устойчивою аустенита. Ниже этой температуры аустенит является неустойчивым и превращается в другие структуры. Первая С- образная кривая на диаграмме соответствует началу превращения аустенита, а вторая — ее завершению. При небольшом переохлаждении — приблизительно до 550°С происходит упомянутое выше диффузионное перлитное превращение. В зависимости от степени переохлаждения образуются структуры, называемые перлит, сорбит и тростит. Это структуры одного типа — механические смеси феррита и цементита, имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т.е. толщиной пластинок феррита и цементита. Наиболее крупнодисперсная структура — перлит, наиболее мелкодисперсная — тростит. При переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. Образуется мартенсит — пересыщенный твердый раствор углерода в а-железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пресыщенности углеродом решетка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твердость (до HRC 65). Горизонтальная линия Мн диаграммы соответствует началу превращения аустенита в мартенсит, а линия Мк — завершению этого процесса. В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное превращение и образуется структура, называемая бейнит. Закалка — это вид термической обработки, состоящий в нагреве стали до определенной температуры, выдержке и последующем быстром охлаждении. В результате закалки повышается твердость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30-50°С выше линии GSK диаграммы Fe-Fe3C. В доэвтектоидных сталях нагрев выше линии GS необходим для того, чтобы после закалки в структуре не было мягких ферритных включений. Для заэвтектоидных сталей применяется нагрев выше линии SK, так как присутствие цементита не снижает твердость стали. Обычно в результате закалки образуется мартенситная структура. Поэтому охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С - образные кривые диаграммы изотермического превращения аустенита (рис. 23). Для достижения высокой скорости охлаждения закаливаемые детали погружают в воду (для углеродистых сталей) или минеральные масла (для легированных сталей). Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3%) практически не закаливаются и закалка для них не применяется. Прокаливаемостью называется глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр D, т. е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе. Отпуск стали — это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже линии PSK), выдержке и охлаждении. Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск. Низкий отпуск проводится при температуре 150-200°С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью.   При среднем отпуске производится нагрев до 350-450°С. При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой троостит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента. Высокий отпуск проводится при 550-650°С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали — сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей  Поверхностная закалка состоит в нагреве поверхностного слоя стальных деталей до аустенитного состояния и быстрого охлаждения с целью получения высокой твердости и прочности в поверхностном слое в сочетании с вязкой сердцевиной. Существуют различные способы нагрева поверхности под закалку — в расплавленных металлах или солях, пламенем газовой горелки, лазерным излучением, током высокой частоты. Последний способ получил наибольшее распространение в промышленности. При нагреве токами высокой частоты закаливаемую деталь помещают внутри индуктора, представляющего собой медные трубки с циркулирующей внутри для охлаждения водой. Форма индуктора соответствует внешней форме детали. Через индуктор пропускают электрический ток (частотой 500 Гц-10 МГц). При этом возникает электромагнитное поле, которое индуцирует вихревые токи, нагревающие поверхность детали. Глубина нагретого слоя уменьшается с увеличением частоты тока и увеличивается с возрастанием продолжительности нагрева. Регулируя частоту и продолжительность, можно получить необходимую глубину закаленного слоя, находящуюся в пределах 1-10 мм. Контрольные вопросы и ответы: 1) Что называется сталью? Чугуном? Сталь - сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Чугун — сплав железа с углеродом, в котором содержание углерода не менее 2,14 %, а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. 2) В каких температурных диапазонах железо имеет объемно-центрированную кристаллическую решетку? Гренецентрированную кристаллическую решетку? При температурном пределе до 911 градусов железо имеет объемно-центрированную кристаллическую решетку. Начиная от 917 до 1394 градусов по цельсию кристаллическая решетка имеет гренецентрированную форму. 3) Что такое перлит? Перли́т — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз — феррита и цементита (в легированных сталях — карбидов). Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 градусов. 4) Как использовать диаграмму железо-цементит для назначения термообработки сталей? Привести примеры. Диаграмму состояния сплавов системы железо—цементит применяют для определения режима термической обработки сплава, температуры нагрева металла под ковку и температурного предела ковки, а также температуры плавления, что необходимо для назначения режима заливки жидкого сплава в формы. Термическая обработка производится путем нагрева металлических сплавов до определенных температур, выдержки при этих температурах и последующего быстрого или медленного охлаждения с целью изменения свойств сплава в желаемом направлении. Термическая обработка железоуглеродистых сплавов имеет ряд разновидностей, основанных на том, что неустойчивая при низких температурах структура аустенита в зависимости от скорости охлаждения сплава превращается в структуры, обладающие различными свойствами. Продуктами распада аустенита являются мартенсит, троостит, сорбит и перлит. Мартенсит — продукт закалки аустенита и его превращения в феррит без выделения углерода из раствора. Поэтому мартенсит — это сильно пересыщенное углеродом α-железо с кпженной кристаллической решеткой. Эго обусловливает высокую его твердость (НВ 600—700) и прочность, повышенную и ость и наличие внутренних напряжений. Эта структура образуется при больших скоростях охлаждения — закалки (180 ÷ сек для углеродистой стали). Мартенсит по своей природе неустойчив и при нагреве до температуры свыше 70° стремится перейти в другие структуры. Трооститом называется механическая смесь феррита цементита очень высокой степени дисперсности. Твердость троостита НВ 350÷500. Эта структура образуется при скорости закалки углеродистой стали около 80°/сек. Игольчатый троостит иногда называют бейнитом. Сорбит — это более грубая механическая смесь зерен феррита и цементита, однако достаточно дисперсная. Она с трудом различается под обычным микроскопом. Твердость сорбита 250÷350. Эта структура образуется при скоростях закалки углеродистой стали менее 50°/сек. По сравнению с трооститом copбит имеет более высокую вязкость, а по сравнению с перлитом — большую твердость. Перлит представляет собой более или менее грубую механическуюкую смесь феррита и цементита. Перлит образуется при малых Коростях охлаждения стали, нагретой до аустенитногосостояния. Троостит, сорбит и перлит можно получить путем отпуска мартенсита при возрастающих температурах отпуска. В этом случае они имеют отличные, часто более высокие механические свойства, чем при охлаждении аустенита с разными скоростями. Таким образом, путем изменения режима термической обработки можно получать различные физико-механические свойства и структуры стали. К операциям термической обработки относятся отжиг, нормализация, закалка и отпуск. 5) Что характеризуют линии ликвидус и солидус? Геометрическое положение точек начала и конца кристаллизации различного рода сплавов. 6) Какие типы сплавов в зависимости от характера взаимодействия компонентов при его образовании вы можете назвать? Какие типы сплавов можно выделить на данной диаграмме? Механические смеси; Химические соединения; Твердые растворы. Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Образуются между элементами значительно различающимися по строению и свойствам, когда сила взаимодействия между однородными атомами больше чем между разнородными. Сплавы химические соединения образуются элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными. Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами. Характерной особенностью твердых растворов является наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя. 7) Что такое линия вторичной кристаллизации аустенита?  В железоуглеродистых сплавах превращения происходят также и в твердом состоянии, называемые вторичной кристаллизацией и характеризуемые линиями GSE, PSK, PQ. Линия GS показывает начало превращения аустенита в феррит (при охлаждении). Следовательно, в области GSP будет структура аустенит + феррит. Линия SE показывает, что с понижением температуры растворимость углерода в аустените уменьшается. Так, при 1147 °С в аустените может раствориться углерода 2,14 %, а при 727°С — 0,8 %. С понижением температуры в сталях с содержанием углерода от 0,8 до 2,14 % из аустенита выделяется избыточный углерод в виде цементита, называемого вторичным. Следовательно, ниже линии SE (до температуры 727°С) сталь имеет структуру: аустенит + цементит (вторичный). В чугунах с содержанием углерода от 2,14 до 4,3 % при 1147 °С, кроме ледебурита, есть аустенит, из которого при понижении температуры тоже будет выделяться вторичный цементит. Следовательно, ниже линии EC (до температуры 727 °С) белый чугун имеет структуру: ледебурит + аустенит + цементит вторичный. Линия PSK (727° С) — это линия эвтектоидного превращения. На этой линии во всех железоуглеродистых сплавах аустенит распадается, образуя структуру, представляющую собой механическую смесь феррита и цементита и называемую перлитом. Ниже 727°С железоуглеродистые сплавы имеют следующие структуры. Стали, содержащие углерода менее 0,8 %, имеют структуру феррит + перлит и называются доэвтектоидными сталями. Сталь с содержанием углерода 0,8 % имеет структуру перлита и называется эвтектоидной сталью. Стали с содержанием углерода от 0,8 до 2,14 % имеют структуру цементит + перлит и называются заэвтектоидными сталями. Белые чугуны с содержанием углерода от 2,14 до 4,3 % имеют структуру перлит + вторичный цементит + ледебурит и называются доэвтектическими чугунами. Белый чугун с содержанием углерода 4,3 % имеет структуру ледебурита и называется эвтектическим чугуном. Белые чугуны с содержанием углерода от 4,3 до 6,67 % имеют структуру цементит первичный + ледебурит и называются заэвтектическими чугунами[5]. Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02 % при 727 °С до 0,006 % при комнатной температуре. При охлаждении ниже температуры 727° С из феррита выделяется избыточный углерод в виде цементита, называемого третичным. В большинстве сплавов железа с углеродом третичный цементит в структуре можно не учитывать из-за весьма малых его количеств. Однако в низкоуглеродистых сталях в условиях медленного охлаждения третичный цементит выделяется по границам зерен феррита (рис. 76). Эти выделения уменьшают пластические свойства стали, особенно способность к холодной штамповке[5]. |