Термообработка ст45. Термическая обработка стали 45

Скачать 2.74 Mb. Скачать 2.74 Mb.

|

|

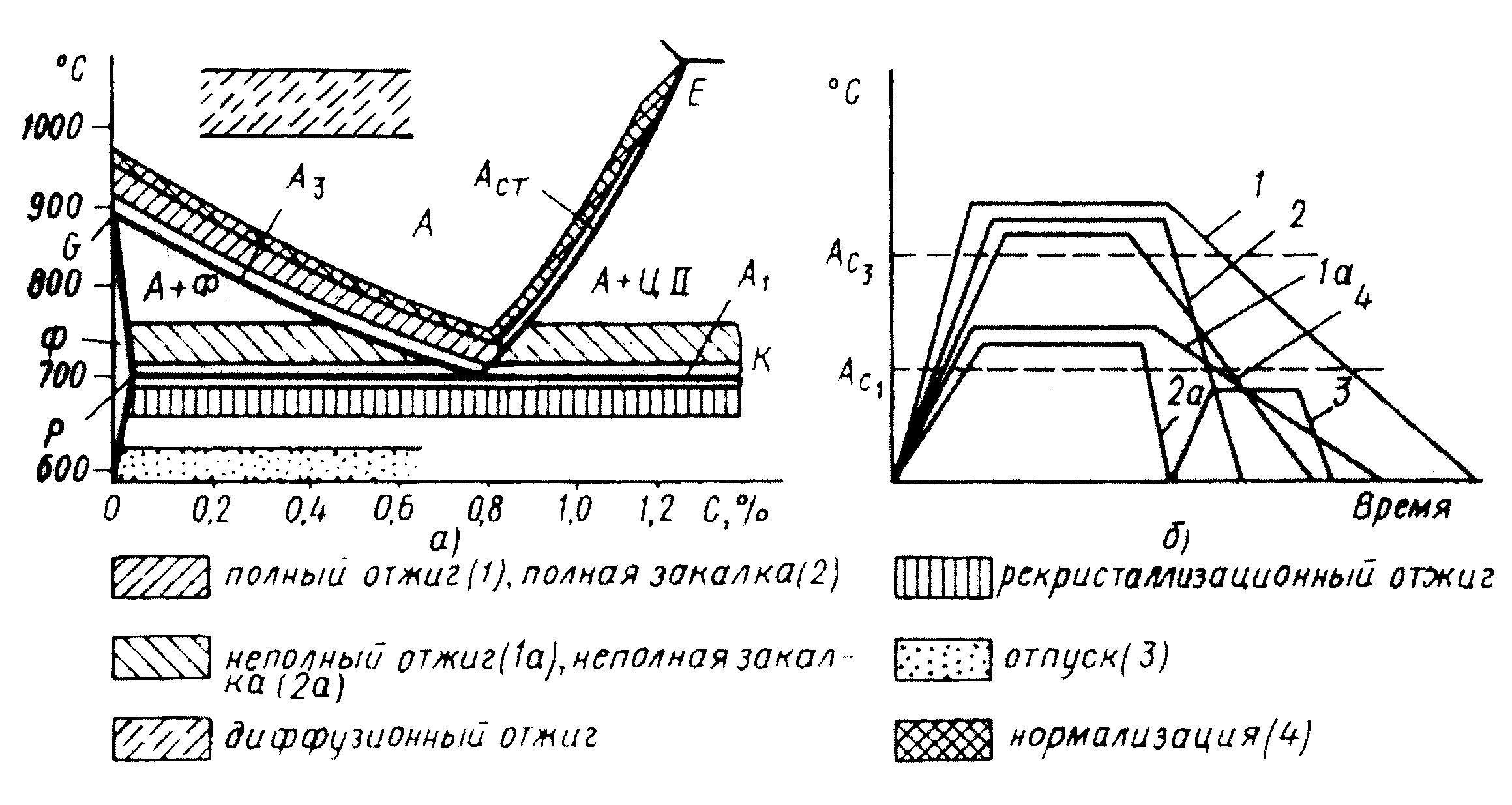

Лабораторная работа №1 Тема: ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 45. Цель работы. Получить практические навыки проведения термической обработки углеродистой стали и последующего контроля, изучить влияние различных режимов обработки на структуру и твердость стали. Задание. 1.Определить твердость образцов углеродистой стали в исходном (отожженном) состоянии. 2.Провести термическую обработку образцов согласно заданиям таблицы, приведенной в конце работы. 3.Определить твердость после закалки. 4.Провести отпуск закаленных образцов при температурах 200, 400, 6000С. 5.Определить твердость образцов после каждого отпуска. 6.Результаты измерения занести в графы 5, 6 таблицы. 7.По полученным результатам построить графики зависимости: а) твердости от температуры нагрева; б) твердости от скорости охлаждения; в) твердости от температуры отпуска. 8.Исследовать и зарисовать микроструктуры образцов после термической обработки. 9.На схемах микроструктур стали по результатам полученной твердости указать режимы термической обработки. 10.Написать отчет по работе в соответствии с пунктами задания и по полученным графическим зависимостям сделать выводы. Приборы, материалы, инструменты. Для выполнения работы необходимо: -печи с термоэлектрическими пирометрами (950°С, 850°С, 750°С, 600°С, 400°С, 200°С); -твердомеры по Роквеллу (с алмазным конусом и со стальным закаленным шариком) и твердомер по Бринеллю с микроскопом по Бринеллю; -металлографические микроскопы; -баки с водой и баки с маслом; -образцы стали 45; -шлифовальная бумага; -комплекты наборов микрошлифов со структурой мартенсит, троостит, сорбит, мартенсит + феррит, видманштеттовая структура. Методика проведения эксперимента. При выполнении лабораторной работы каждый студент (15 студентов) с определенными режимами термической обработки и проводит их согласно экспериментальной таблице. Полученные экспериментальные данные сводятся в экспериментальную таблицу. После заполнения всех колонок таблицы строятся графики зависимости (твердости от температуры нагрева, твердости от температуры отпуска, твердости от скорости охлаждения). Теория. Термообработка заключается в нагреве детали до определенной температуры, выдержке при этой температуре и охлаждении с той или иной скоростью. При этом происходит изменение структуры, а, следовательно, механических и технологических свойств обрабатываемой детали. При нагревании и охлаждении в железоуглеродистых сплавах происходят превращения при определенных температурах, называемых критическими точками. При нагревании их принято условно обозначать Ас1, Ас3, Асm. Превращения в сталях при нагревании носят кристаллизационный характер, т.е. при этом происходит образование центров зародышей и последовательный их рост. Исходная структура всех сталей представляет собой смесь двух фаз – феррита и цементита. При медленном нагревании до температур ниже линии PSK никаких превращений в стали, не происходит. При дальнейшем нагревании в доэвтектоидных сталях происходит постепенное растворение феррита в аустените. При температуре выше линии GSE стали, будут иметь однородную структуру – аустенит. При медленном охлаждении эвтектоидной стали, аустенит превращается в перлит (смесь феррита и цементита). Это превращение носит диффузионный характер, т.е. углерод, выделяясь из аустенита, образует зародыши цементитовых включений, число которых и последовательный рост зависят от степени переохлаждения. В зависимости от степени охлаждения аустенита можно получить следующие продукты его распада: перлит – крупнозернистая смесь феррита и цементита; троостит – высокодисперсная мелкозернистая смесь феррита и цементита. При больших степенях переохлаждения аустенита диффузионное превращение прекращается, образование цементита становится невозможным и поэтому образуется структура мартенсит (перенасыщенный твердый раствор – внедрение углерода в α-Fe). Основными видами термической обработки являются: отжиг, нормализация, закалка и отпуск (рис.4.1) Рис.4.1 Левый угол диаграммы состояния Fe – Fe3C и температурные области нагрева при термической обработке сталей (а); схема режимов отжига, закалки, отпуска и нормализации сталей (б).  Отжиг первого рода (рекристализационный отжиг) – подготовительная операция термической обработки. Цель отжига 1 рода – устранение химической и физической неоднородности сплава, созданной предшествующими обработками. В результате нагрева детали до температур ниже фазовых превращений, выдержке при этой температуре и медленном охлаждении понижаются прочность, и твердость стали, повышаются ее пластичность и вязкость, улучшается обрабатываемость резанием. К отжигу 1 рода относятся:

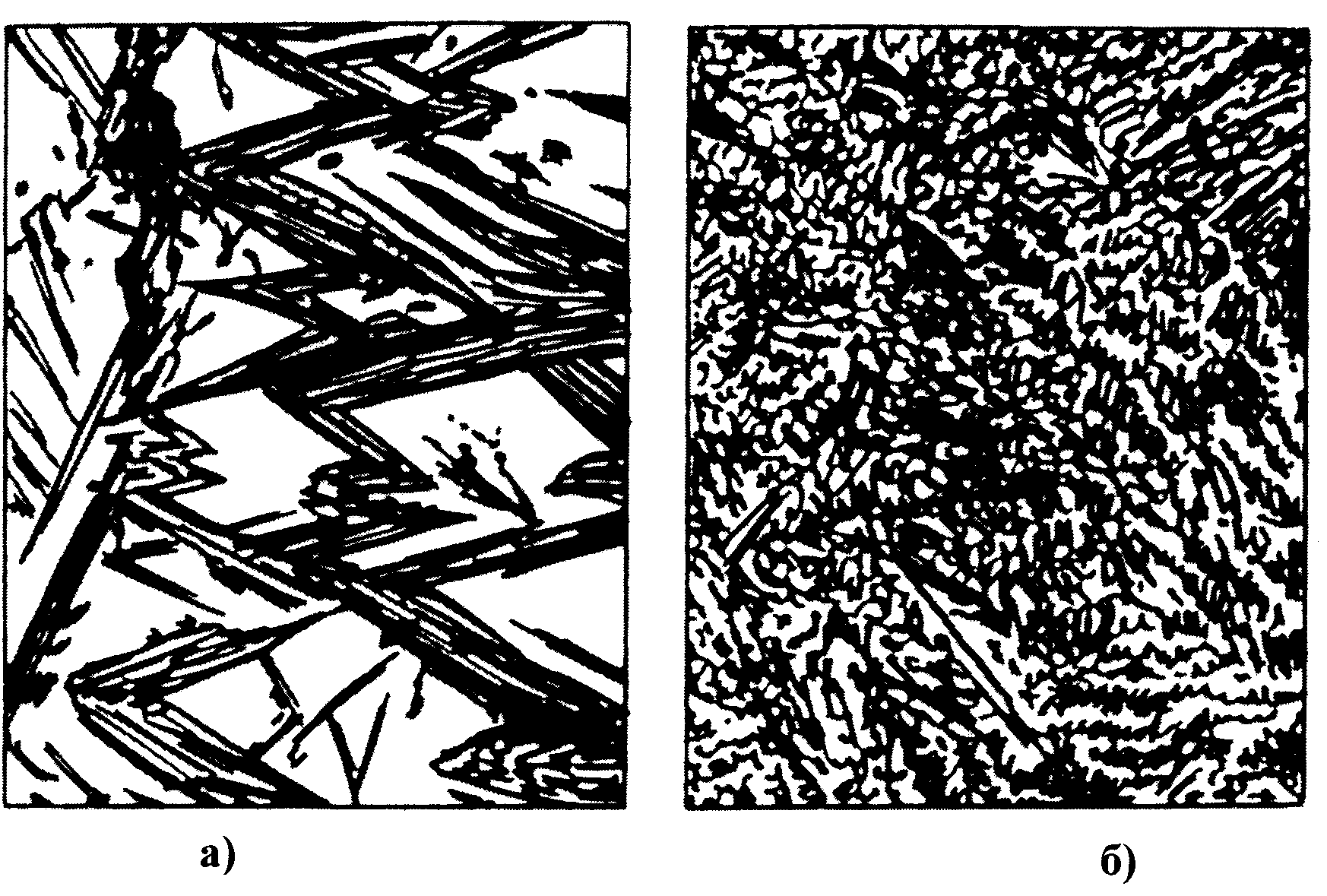

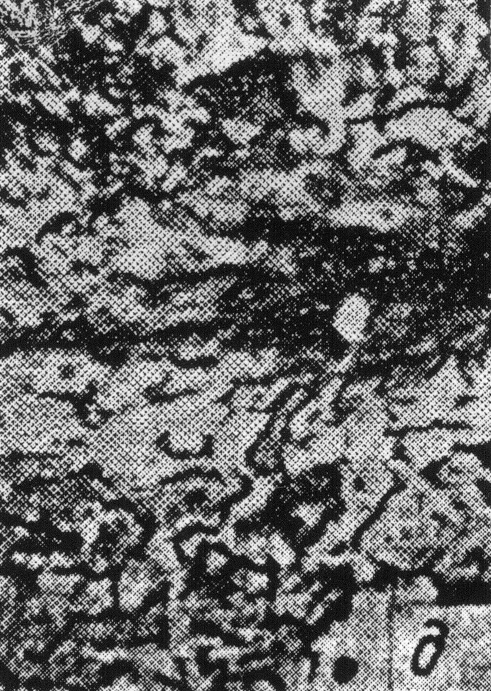

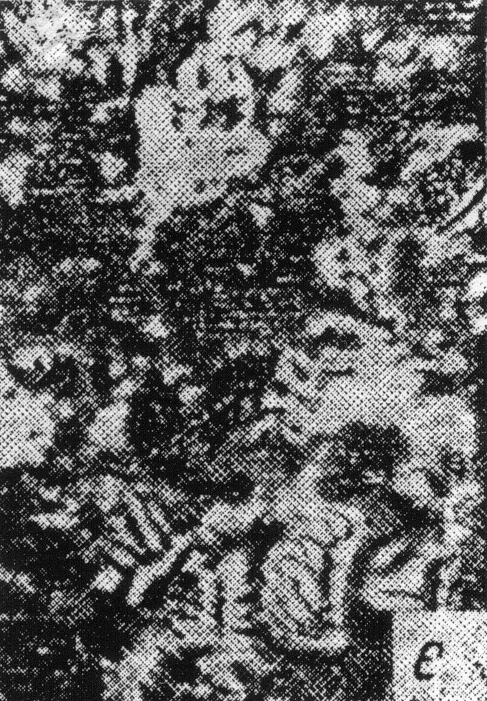

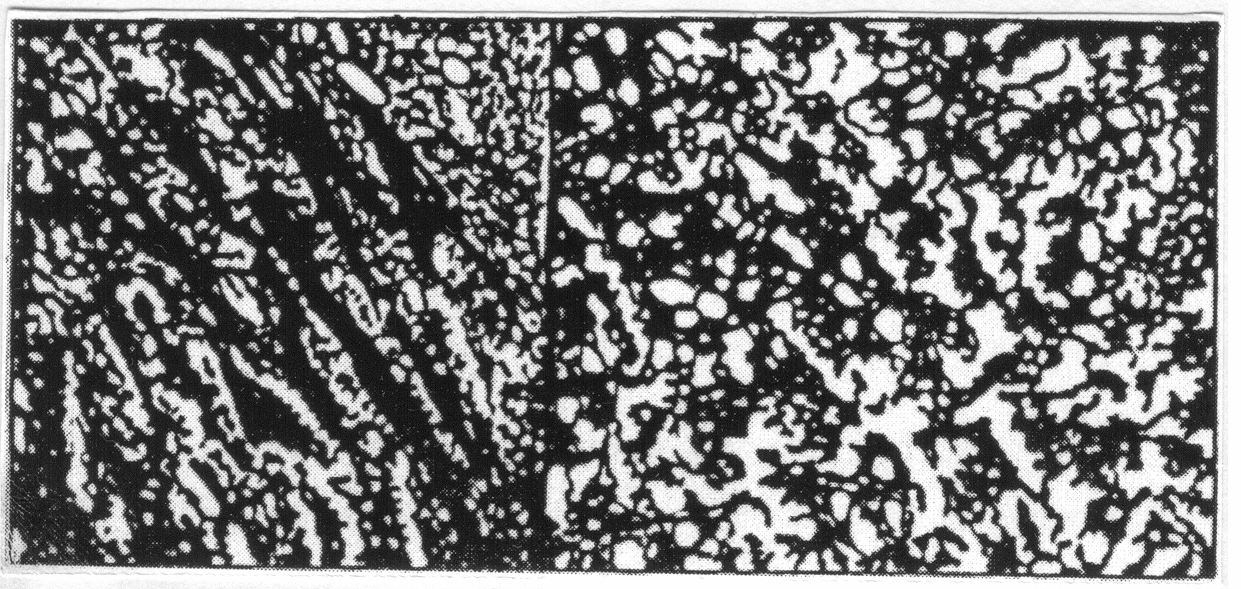

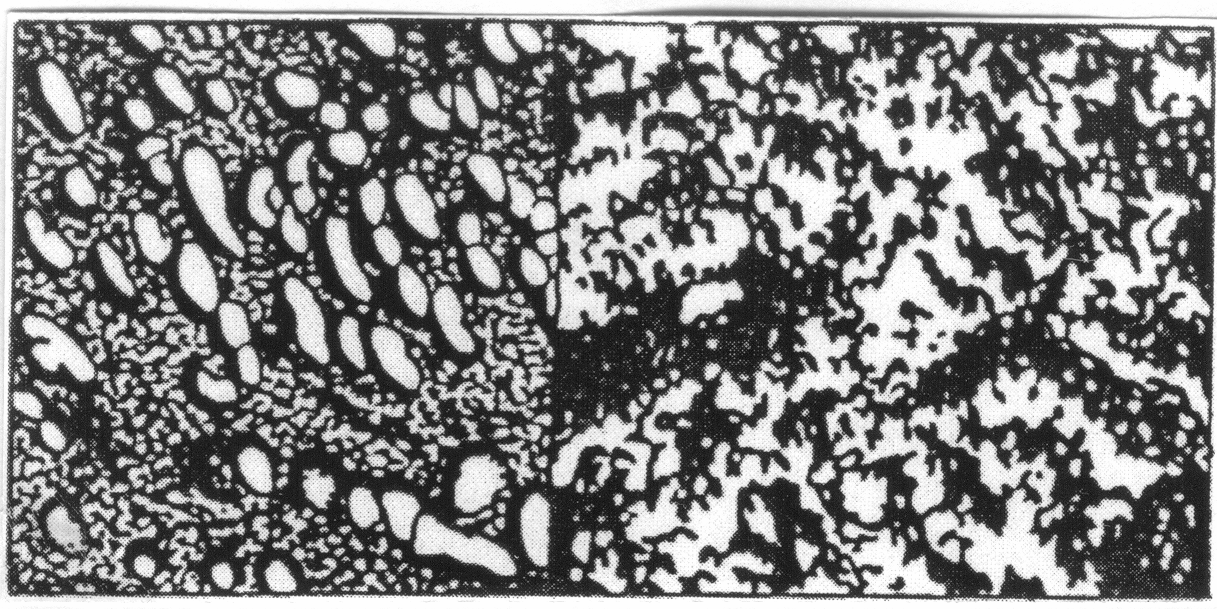

- рекристализационный отжиг – применяется перед или после холодной обработки стали давлением для уничтожения нагартовки (наклепа) металла; температура рекристаллизационного отжига любого металла должна быть выше температуры рекристаллизации данного металла. Например, для стали, температура рекристаллизации и отжига на 150-2500С выше температуры рекристаллизации и обычно составляет 680-7000С; -отжиг для снятия остаточных напряжений – применяется для отливок, сварных изделий, детали после обработки резанием или давлением, в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения или неоднородной пластической деформации возникли остаточные напряжения, вызывающие изменение размеров, коробление и поводку в процессе его обработки или эксплуатации. Температура данного отжига 660-7000С. Цель отжига II рода – выровнять химический состав детали, получить мелкозернистую равновесную структуру, снять внутренние напряжения, повысить пластичность и понизить твердость, улучшить условия обрабатываемости резанием. К отжигу II рода относятся: Полный отжиг (полная фазовая перекристаллизация)- применяется, для доэвтектоидной стали (поковки, штамповки, прокат, слитки и фасонные отливки из углеродистой и легированной стали) с целью измельчения зерна и получения высокой пластичности и вязкости. Сталь нагревают на 30-500С выше критической точки Ас3, выдерживают при этой температуре и медленно охлаждают. При нагреве из исходной феррито-перлитной структуры образуется аустенит с мелким зерном, который при последующем медленном охлаждении превращается в мелкозернистую ферритно-перлитную структуру. Нагрев стали, до температуры на 100-1500С выше точки Ас3 приводит к росту зерна аустенита. При дальнейшем охлаждении у такой стали, будет образовываться крупнокристаллическая ферритно-перлитная структура – ‘’видманштет’’ с низкой пластичностью и вязкостью, и будет являться браком отжига. Сталь, имеющая структуру «видманштет», называется перегретой. Структура перегретой стали, может быть устранена путем проведения полного отжига по оптимальному режиму. Нагрев стали до температур, лежащих несколько ниже линии солидус, приводит к ‘’пережогу’’ стали, т.е. к неисправимому браку, вследствие чего происходит, выгорание углерода из стали, пограничное оплавление и окисление зерна, нарушение связи между зернами; (неполная фазовая перекристаллизация) применяется для заэвтектоидных сталей путем нагрева детали до температуры выше критической точки Ас1 на 10-300С, выдержки при этой температуре и последующего медленного охлаждения. В результате из исходной структуры цементит+перлит при нагреве образуется цементит+аустенит, и после охлаждения цементит+перлит (зернистый). Если же нагреем до температур выше критической точки Ас1 на +30-500С, то образуется перлит (пластинчатый). Сталь с зернистым перлитом имеет более низкую твердость, прочность, более высокую пластичность, лучше обрабатывается резанием по сравнению со сталью с пластинчатым перлитом. Нормализация – промежуточный процесс термической обработки между отжигом и закалкой. В зависимости от химического состава стали, нормализацию применяют иногда вместо отжига или закалки. Нормализация отличается от отжига повышенной скоростью охлаждения (на стойком или движущемся воздухе). Процесс нормализации заключается, в нагреве стали выше критических температур Асз (доэвтектоидной стали), Асm (заэвтектоидные стали) на 30-500 выдержке при этой температуре и охлаждении на воздухе. Структура стали после нормализации: перлит+феррит (доэвтектоидные стали) или перлит+цементит (заэвтектоидные стали) и некоторое количество сорбита или троостита. Присутствие сорбита и троостита в структуре средне- и высокоуглеродистой стали, повышает твердость и прочность на 10-15%; для низкоуглеродистой стали, нормализацию применяют вместо отжига. Закалка применяется с целью увеличения твердости, прочности, износостойкости стали. Эта термическая обработка заключается, в нагреве стали выше критической точки превращения, выдержке при этой температуре и быстром охлаждении и скоростью охлаждения выше критической. Для доэвтектоидных сталей проводят полную закалку, сопровождающуюся полной фазовой перекристаллизацией. Температура нагрева Асз + (30-500С): феррит + перлит Цементит II увеличивает, износостойкость стали. Охлаждение может проводиться с применением различных закалочных сред: воды, масла, расплавленных солей, растворов солей, кислот, щелочей, водорастворимых полимеров, воздуха. В зависимости от скорости охлаждения при закалке образуются три структуры: мартенсит, троостит и сорбит. Мартенсит (назван в честь немецкого металловеда Мартенса) получают при скорости охлаждения 180-200 град/с – пересыщенный твердый раствор углерода в Fe Наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит, называется критической скоростью закалки. Мартенсит имеет игольчатое строение и высокую твердость (НВ 650). Мартенситное превращение происходит в интервале температур Мн-Мк (где Мн – начало, а Мк – конец мартенситных превращений), которые определяются, содержанием углерода в стали (рис. 4.2.). Рис. 4.2 Микроструктура крупноигольчатого мартенсита (М) и остаточного аустенита (Аост) стали (1,6%С), закаленной от температуры нагрева 1100оС в воде (х500) (а); микроструктура мелкоигольчатого мартенсита стали с 0,5%С (х500) (б)  Троостит (назван в честь французского химика Труста) - продукт распада аустенита при скорости охлаждения 80-100 град/с. Троостит представляет механическую смесь феррита + цементита высокой дисперсности, так как при такой скорости охлаждения аустенит при переходе Fe Рис. 4.3 Структура троостита х100  Сорбит (назван в честь английского ученого Сорби) – продукт распада аустенита при скорости охлаждения 50 град/с. Так же, как и троостит, является смесью феррита и цементита, но зерна феррита и цементита в сорбите в 10 раз крупнее, чем в троостите, так как при меньшей скорости охлаждения зерно успевает расти. Структура сорбита более вязкая, пластичная, но менее твердая (НВ 300). Пластинчатое строение (рис.4.4). Рис. 4.4 Структура сорбита х100  Отпуск. Отпуск является окончательной операцией термической обработки; цель – уменьшение закалочных напряжений и получение заданных механических свойств стали (твердости, прочности, пластичности). Сталь нагревают до температуры ниже Ас1, выдерживают при заданной температуре, а затем охлаждают с определенной скоростью (обычно на воздухе). В зависимости от температуры нагрева закаленной стали, отпуск бывает низкий, средний и высокий. Низкий отпуск проводят при нагреве до 200-2500С с целью получения мартенсита отпуска и снятия части внутренних напряжений при сохранении твердости. НВ 580-630 с некоторым повышением прочности и вязкости. Низкому отпуску подвергают большинство деталей, мерительный и режущий инструменты (рис.4.5). Рис.4.5 Микроструктура мартенсита отпуска при 120оС х1500  Средний отпуск проводят при нагреве до 350-5000С с целью получения троостита отпуска и получения высокого предела упругости и некоторого повышения вязкости. Средний отпуск применяют при получении полуфабрикатов для изготовления пружин, рессор, кузнечных штампов. Троостит отпуска имеет зернистое строение с более высокими значениями механических характеристик, чем пластинчатый (рис. 4.6). Рис. 4.6 Микроструктура троостита отпуска при 370оС х1500  Высокий отпуск проводят при нагреве до 500-6000С с целью получения сорбита отпуска и получения лучшего соотношения между прочностными и пластическими свойствами. Его используют для многих деталей (осей автомобилей, шатунов двигателей и т.д.). Сорбит отпуска имеет зернистое строение с более высокими значениями механических характеристик, чем пластинчатое (рис.4.7). Рис.4.7 Микроструктура сорбита отпуска при 600оС х1500  Экспериментальная часть: 1.Измеряют исходную твердость 15 образцов углеродистой стали. 2.Образцы помещают в печь, нагретую до температуры закалки, для стали данной марки и выдерживают в печи требуемое время. 3. Затем часть образцов охлаждают в воде, часть в масле при энергичном непрерывном движении их в охлаждающейся жидкости, часть оставляют охлаждаться на воздухе. 4.Три образца после закалки помещают в печи с температурой 200,400,6000С для проведения отпуска, затем охлаждают на воздухе. 5.После закалки и отпуска твердость измеряют на приборе Роквелла (шкала С) алмазным конусом при нагрузке 150 кг (1500Н), и эти значения переводят в НВ (до измерения оба торца зачистить на шлифовальной шкурке для снятия окалины). Полученные результаты записывают в графы 6,7 таблицы. 6.По полученным данным нужно построить графики зависимостей НВ = f(Тнагр.); НВ=f(Vохл.); НВ=f(Тотп.) и сделать выводы о влиянии различных режимов термической обработки на механические свойства. 7.Просмотреть, охарактеризовать и схематично зарисовать в тетради микроструктуру шлифов, предложенных образцов стали. Под каждым рисунком указать марку стали, структуру, твердость, режим термической обработки. Дать определение закалки и отпуска. Приложение 1.

Выводы по работе. Сделать выводы по каждому построенному графику зависимости. Вопросы для самопроверки. 1.В каком случае образуется структура видманштет? 2.Как строится диаграмма изотермического превращения аустенита? 3.Какая структура имеет большую плотность: аустенитная или мартенситная и почему? 4.Как влияет температура нагрева, на структуру и свойства стали? 5.Что такое отпускная хрупкость? 6.В чем сущность процесса старения? 7.Параметры, характеризующие термическую обработку? 8.Назначение предварительной и окончательной термических обработок. 9.Чем отличается, чугун от стали? 10.Как изменяются, механические свойства стали после отжига, нормализации, закалки и отпуска? 11.Какие требования предъявляются к закалочным средам? 12.Какие стали, подвергаются закалке? 13.Какой вид брака, при закалке наблюдается наиболее часто и на каком этапе технологического процесса? 14.Какова основная цель проведения отпуска? 15.Для каких сталей отжиг можно заменить более дешевой обработкой - нормализацией? 16.В чем заключается, поверхностная закалка стали и как она проводится? 17.Какие напряжения при термообработке приводят к деформации образца? Вопросы СРС. 1. Фазовые превращения в сплавах железа. 2. Диаграмма изотермического распада аустенита. Литература. 1. Гуляев А.П. Металловедение. М.:Металлургия, 1977, - 647с. 2. Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989, - 384с. 3. Солнцев Ю.П. Металловедение и технология металлов. М.:Металлургия, 1988, -512с. 4. Арзамасов Б.Н. Материаловедение. М.:Металлургия, 1986, - 540 с. 5. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1983, - 407с. 6. Лахтин Ю.М., Леонтьева Е.П. Материаловедение. М.: Машиностроение, 1990, - 528с. Лабораторная работа №2 Тема: ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЮРАЛЮМИНА Д16. Цель работы: Изучить особенности термической обработки цветных металлов и сплавов. Задание.

Приборы, материалы и инструменты. Муфельная печь, экспериментальные образцы дюралюмина, закалочные баки с водой, твердомер Бринелля, микроскоп твердомера Бринелля. Методика проведения лабораторной работы. Измеряют исходную твердость образцов дюралюмина на твердомере Бринелля. Проводят закалку, определяют твердость после закалки. Проводят искусственное старение закаленных образцов, измеряют твердость после старения. По полученным результатам строят график зависимости твердости от термообработки. Теория. 1.Состав, свойства, маркировка и применение дюралюмина. Дюралюмином называют сплавы системы алюминий (Al) – медь (Cu) – магний (Mg), в которые дополнительно вводят марганец (Mn). В качестве примесей в дюралюмине присутствуют железо (Fe) и кремний (Si). Эти элементы присутствуют в сплаве вследствие применения недостаточно чистого алюминия. Состав и свойства некоторых марок дюралюмина представлены в табл.1. Там же для сравнения приведены механические свойства алюминия высокой чистоты (А995). Основой дюралюмина является алюминий, который сообщает сплаву ценное свойство – малую плотность, (плотность дюралюмина почти в три раза меньше плотности стали: соответственно 2,8 и 7,8 г/см3). Медь и магний, вступая в химическое взаимодействие с алюминием и образуя так называемые упрочняющие фазы S(CuMgAl2) T(CuMg5Al5), способствуют увеличению прочности сплава по сравнению с чистым алюминием (см. табл.1). Фазы S и Т представляют собой твердый раствор алюминия в химическом соединении; указанном в скобках. Марганец повышает стойкость дюралюминия против коррозии. Железо и кремний – вредные примеси. Образуя ряд химических соединений компонентами сплава, они снижают его прочность и пластичность, также эффект упрочнения при старении. Содержание этих элементов в дюралюминии не должно превышать 0,5-0,7%. Таблица 5.1. Химический состав и механические свойства некоторых металлов

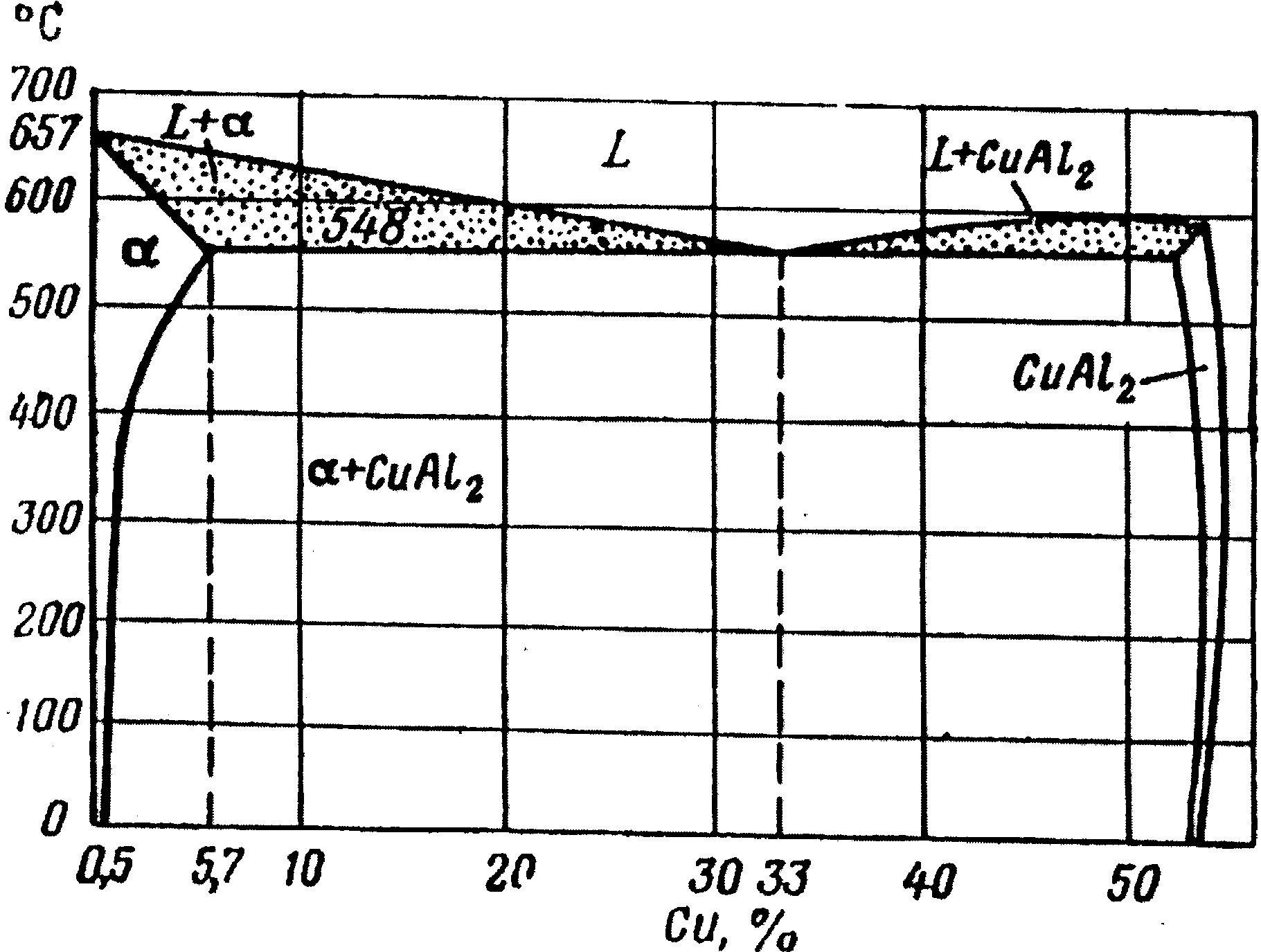

Дюралюмин удовлетворительно обрабатывается резанием в закаленном и состаренном состояниях и плохо в отожженном. Хорошо сваривается точечной сваркой. Сварка плавлением не рекомендуется, поскольку дюралюмина склонен к образованию трещин. Дюралюмин имеет низкую коррозионную стойкость. Для защиты от коррозии его плакируют алюминием, т.е. покрывают тонким слоем алюминия высокой чистоты (не ниже 99,5%). Чистый алюминий имеет высокую коррозионную стойкость за счет образования прочной и плотной окисной пленки Al2O3. Для защиты сплава от коррозии также применяют анодирование (искусственное создание на поверхности детали защитной окисной пленки путем электролиза). Сплав Д16 (супердюралюмин) содержит большее количество магния по сравнению со сплавом Д1 (нормальный дюралюмин) и за счет этого имеет большую прочность (см. табл.1). Сплав Д1 и Д16 широко применяются для изготовления различных клепанных строительных конструкций (арок, форм, подвесных подков) а также в авиа- и судостроении. Сплав Д18П используется и судостроении. Сплав Д18П используется для изготовления заклепок. 2.ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЮРАЛЮМИНА Рассмотрим процессы, протекающие при термической обработке на примере сплава Al-Cu. На рис.5.1 представлена диаграмма этого сплава. На приведенном участке диаграммы алюминий с медью образуют следующие твердые фазы: – твердый раствор меди в алюминии (фаза l). При нормальной температуре в алюминии растворяется 0,2% Сu, максимальная растворимость Сu в Al составляет 5,7% при температуре 5180С; – химическое соединение CuAll; – твердый раствор алюминия в CuAl2 (фаза Рис.5.1 Диаграмма состояния алюминий – медь  Отжиг. Цель отжига – получение равновесной структуры сплава и снятие внутренних напряжений. Отжиг состоит из следующих операций: 1.Нагрев сплава до температуры 350-4300С в зависимости от марки дюралюминия. 2.Выдержка при температуре нагрева. 3.Медленное охлаждение вместе с печью (со скоростью не более 300С/ч) до температуры 150-2600С, а затем охлаждение на воздухе. В результате отжига образуется равновесная структура, состоящая из твердого раствора Закалка. Цель закалки – получение при комнатной температуре структуры однородного твердого раствора L. Закалка дюралюмина включает следующие операции: 1.Нагрев сплава выше линии предельной растворимости Сu в (линия DF на рис.5.1). При этом вся медь, содержащаяся в сплаве, полностью растворяется в алюминии с образованием однородного твердого раствора. 2.Выдержка при температуре нагрева. 3.Быстрое охлаждение (например, в воде). Быстрое охлаждение твердого раствора с температуры закалки приводит к фиксации этой структуры по нормальной температуре. Образовавшийся после закалки твердый раствор является пересыщенным, т.е. содержит большее количество меди, чем может содержаться в равновесных условиях. Температура закалки для сплава Д1 составляет 495-5050С, для сплава Д16 490-5000С. Колебания температур закалки не должны превышать 150С. При недогреве сплава происходит неполное растворение интерметаллических соединений (типа фазы Старение. Пересыщенный твердый раствор неустойчив, в нем со временем протекают процессы, приводящие к выделению фазы В начальный период старения образуются зоны повышенной концентрации меди, так называемые зоны Гинье-Престона. В этот период атомы меди еще не выделяются из раствора. В зонах повышенной концентрации меди кристаллическая решетка искажена, в кристалле возникают большие напряжения, что увеличивает твердость и прочность металла. При дальнейшем развитии старения зоны Гинье-Престона увеличиваются, а затем выделяются мельчайшие частицы В процессе естественного старения прочность сплава Al + 4%Cu увеличивается. В отожженном состоянии сплав имеет предел прочности Начальный период естественного старения (2-3ч) называется инкубационным. Он имеет важное технологическое значение, поскольку в течение этого времени сплав обладает большой способностью к пластической деформации и закаленные детали можно подвергать разнообразным технологическим операциям, связанным с деформацией (расклепке заклепке, гибке, отбортовке и т.д.). Через 2-3 часа способность пластически деформироваться резко уменьшается, и эти операции становятся неосуществимыми. Максимальная прочность сплава достигается через 4-5 суток после закалки. Скорость старения зависит от температуры: ее повышение ускоряет процесс, однако, чем выше температура старения, тем ниже получаемая максимальная прочность. При температурах ниже комнатной старение замедляется и при –500С можно считать, что старение не происходит. Экспериментальная часть: Для проведения работы студенческая группа делится на бригады по 2-3 человека. Каждая бригада работает с одним предварительно отожженным образцом дюралюмина. Образцы помещают в печь, нагретую до температуры закалки дюралюмина (500±5°С) и выдерживают 20 мин, затем охлаждают в воде. Измеряют твердость закаленного образца, результаты заносят в табл.2. Проводят искусственное старение дюралюмина, для чего нагревают образец до 300°С и охлаждают вместе с печью в течение 30мин. Измеряют твердость образцов после старения. Результаты заносят в таблицу. Таблица

Построить график зависимости твердости дюралюмина от температуры старения. Выводы по работе. Указать особенность термической обработки алюминиевых сплавов. Вопросы для самопроверки: 1.Состав, свойства, маркировка и применение дюралюмина. 2.Описать диаграмму состояния Al-Cu. 3.Цель отжига и его сущность. 4.Цель закалки и ее сущность, почему уменьшается твердость после закалки. 5.Что такое старение, естественное и искусственное. 6.Что такое инкубационный период естественного старения и его технологическое значение. 7.Как скорость старения влияет на прочность дюралюмина. 8.Как меняется прочность и твердость после различных видов термической обработки. Вопросы СРС. Алюминий и его сплавы. Литература. 1.Гуляев А.П. Металловедение. М.:Металлургия, 1977, - 647с. 2.Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989, - 384с. 3. Солнцев Ю.П. Металловедение и технология металлов. М.:Металлургия, 1988, - 512с. 4. Арзамасов Б.Н. Материаловедение. М.:Металлургия, 1986, - 540с. 5.Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1983, - 407c. 6.Лахтин Ю.М.,. Леонтьева Е.П. Материаловедение. М.: Машиностроение, 1990, - 528с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||