Коноплич Никита. Термитная сварка

Скачать 347.25 Kb. Скачать 347.25 Kb.

|

|

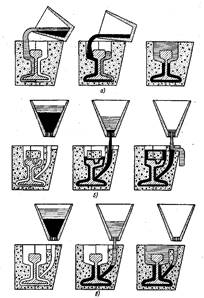

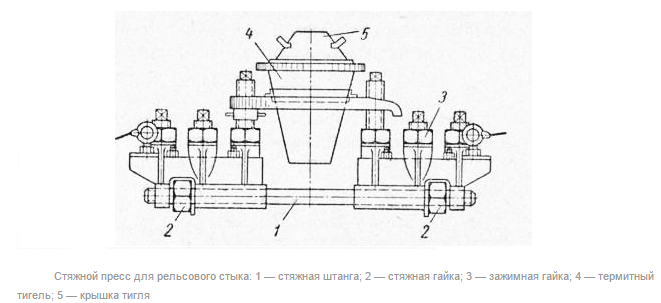

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ИРКУТСКОЙ ОБЛАСТИ «УСОЛЬСКИЙ ИНДУСТРИАЛЬНЫЙ ТЕХНИКУМ» Специальность: Сварочное производство Группа: сп-120 Дисциплина: ТСР РЕФЕРАТ Тема: термитная сварка Выполнил: Коноплич Никита Проверил(а): Тимофеева Н. А. Термитная сварка 1.1 Термитная сварка – технология сварки металлических деталей с применением термита (порошкового вещества, содержащего оксиды металлов и алюминий). По сути, это смесь алюминиевой и магниевой пудры, металлической окалины и металлических присадок. 1.2 Основные элементы устройств для термитной сварки. Сварочный аппарат имеет различную конфигурацию в зависимости от выполняемой задачи состоит из нескольких основных элементов. Тигель с донным сливом (материал: магнезит, защитная футеровка, хромовая руда, кварцевый песок). Размер тигля зависит от поставленной задачи (следует учитывать возможность прорыва тигля при большом объеме наплавляемого материала). Формы для сварки: одноразового пользования (материал: кварцевый песок, шамот); многоразового пользования (графит, серый чугун, медь для серийной сварки). Модель (набивная для каждого профиля). Опока. Поддерживающее и зажимное устройства применяют при использовании неразъемных и составных форм для сварки. Специальные устройства: приемник для тигля, домик для выпуска металла, кислородный резак, полозковый термометр, горелка для предварительного подогрева (пропан). Инструменты: кузнечное зубило, плоская обжимка, шлифовальный круг, проволочная щетка. Специальный запальник с ручным или электрическим управлением. 1.3 Принцип действия сварки Термитами называются порошкообразные горючие смеси металлов с окислами металлов, способные сгорать с выделением значительного количества тепла и развивать при этом весьма высокую температуру. Термиты изобретены в конце позапрошлого столетия. Они применяются для производства некоторых металлов и сплавов. Термитная сварка – сварка, при которой для нагрева используется энергия горения термитной смеси (ГОСТ 2601-84) Термитная смесь состоит из порошков различных компонентов, в основном окислителей и восстановителей, которые при определенной температуре вступают друг с другом в экзотермические реакции, в результате которых выделяется большое количество тепла, что можем быть использовано для различных целей, а именно: - пайки, сварки, наплавки, напыления; - термообработки - отжиг, закалка, отпуск; - химико-термической обработки - диффузионное насыщение поверхностей, нанесение защитных покрытий, плакирование; - термомеханической обработки - для упрочнения Соединения представляют собой слабое место всех электроцепей и, особенно, цепей заземления, подверженных изменению свойств в результате старения и коррозии. Способность контура заземления обеспечить защиту персонала зависит от качества выполнения соединений.  1.4 Область применения Рассмотрим применение и области использования термитной сварки на примере сварки рельсового стыка — самом обычном применении термитной сварки. При сварке давлением жидкие продукты выливают через край тигля (рисунок 1, а); при этом место сварки сначала заливается жидким шлаком, смачивающим металл и дающим на его поверхности тонкую пленку, препятствующую прилипанию термитного металла к основному. Жидкий металл поступает в форму вслед за шлаком, но не сваривается с основным металлом и может быть удален по окончании сварки. Жидкий металл используется лишь как носитель тепла для разогрева места сварки. После того как жидкая смесь выпущена в форму и стык достаточно разогрет, приступают к осадке. Для этой цели применяют стяжные прессы, приводимые вручную рычажными ключами. При повороте ключей приходят в действие винтовые стяжки, создающие давление и производящие осадку разогретых деталей. Стяжной пресс (рисунок 2) надевают на место сварки до выпуска расплавленной смеси. Поверхность сварного стыка должна быть защищена от попадания термитного шлака, для чего соединяемые поверхности тщательно пригоняют, отшлифовывают и перед сваркой стягивают со значительным давлением посредством стяжного пресса. Так как рельсовая сталь обладает ограниченной свариваемостью в пластическом состоянии, то в стык перед сваркой закладывают пластинку по профилю рельса из мягкой низкоуглеродистой стали с тщательно зачищенными и отшлифованными поверхностями. При разогреве стыка термитом усиливают давление, поворачивая стяжные гайки пресса, и производят осадку. Способ термитной сварки давлением в том виде, как он описан выше, в настоящее время почти не применяется, так как этот способ сложен, кропотлив, требует очень тщательной пригонки свариваемых поверхностей и дает значительный разброс результатов в отношении прочности стыка. Также трудоемка операция осадки и установки стяжного процесса. Значительно дешевле и удобнее сварка плавлением, так называемый способ промежуточного литья (рисунок 1, б). В этом случае рельсы заформовывают со значительным зазором (10—12 мм) в стыке, поэтому особенно тщательной пригонки и шлифования соединяемых поверхностей не требуется. Расплавленную смесь выпускают через дно тигля. Поступающий в форму перегретый расплавленный металл оплавляет основной металл у сварного стыка и сплавляется с ним в одно целое. Термитный шлак, поступающий в форму вслед за металлом, служит лишь для дополнительного подогрева сварного стыка и замедления его охлаждения по окончании сварки. Осадочного давления и применения стяжного пресса не требуется, рельсы остаются неподвижными в процессе сварки. Поэтому возможно, например, сваривать рельсы, уложенные в пути, без расшивки, что позволяет сваривать плети неограниченной длины, вваривать куски рельсов в места х вырезки поврежденных стыков и т. п.  Недостатки способа промежуточного литья: 1) несколько увеличенный расход термита; 2) образование литой структуры металла в сварном стыке, не уплотняемого осадочным давлением и поэтому склонного к образованию пор и раковин; 3) все сечение стыка для надлежащего разогрева получает значительный облив, удаление которого вызывает известные затруднения. Приходится обрубать и шлифовать поверхность катания и боковые грани головки рельса. При комбинированном способе металл выпускают через дно тигля, заливку жидким металлом ведут лишь до нижней грани головки рельса (рисунок 1, в), а отшлифованные торцы головок собирают со вкладной пластинкой низкоуглеродистой стали. При выпуске жидкой смеси головку заливают шлаком и сваривают давлением при последующей осадке стяжным прессом, в то время как шейка и подошва рельса оказываются сваренными плавлением по способу промежуточного литья. Комбинированный способ является наилучшим и в настоящее время находит преобладающее применение. Результаты термитной сварки рельсовых стыков достаточно удовлетворительны. Сварку легко вести в полевых условиях. Несмотря на это, термитная сварка рельсовых стыков на железных дорогах применяется в ограниченных размерах и в настоящее время почти вытеснена контактной сваркой. Причиной служит довольно высокая стоимость термитной смеси, дефицитность металлического алюминия, низкая производительность термитной сварки. Этот вид сварки сохранил свое значение для рельсовых стыков трамвайных путей, так как в условиях города другие методы сварки рельсовых стыков трудноприменимы. Рисунок 2. - Стяжной пресс для рельсового стыка  Термитную сварку можно использовать для ремонта крупных стальных и чугунных деталей. При сварке чугуна применяют специальный термит со значительным содержанием ферросилиция. Посредством термитной сварки можно приливать отломанные части стальных деталей, например зубья крупных шестерен, наплавлять поверхности и т. п. Термитная сварка позволяет изготовлять стальные отливки, на месте в любых, даже полевых условиях, что в ряде случаев может представлять практический интерес 1.5 Плюсы и минусы термитной сварки Плюсы К достоинствам данного процесса можно отнести следующее: Благодаря термитному веществу обеспечивается качественный шов на соединении. Стык обладает повышенной прочностью и долговечностью. Если присутствует алюминий, то это обеспечивает минимальный риск возникновения коррозии. Экономность. При эксплуатации оборудования не нужно тратить большое количество электроэнергии. Недостатки: Высокая способность поглощать влагу (гигроскопичность) чувствительность к механическим и тепловым воздействиям (пожароопасность) возможность взрыва при попадании воды на горящую термитную шашку невозможность управления процессом горения термитной смеси |