типовой расчет гидропривода. Типовой расчет гидравлических приводов технологического оборудования

Скачать 302 Kb. Скачать 302 Kb.

|

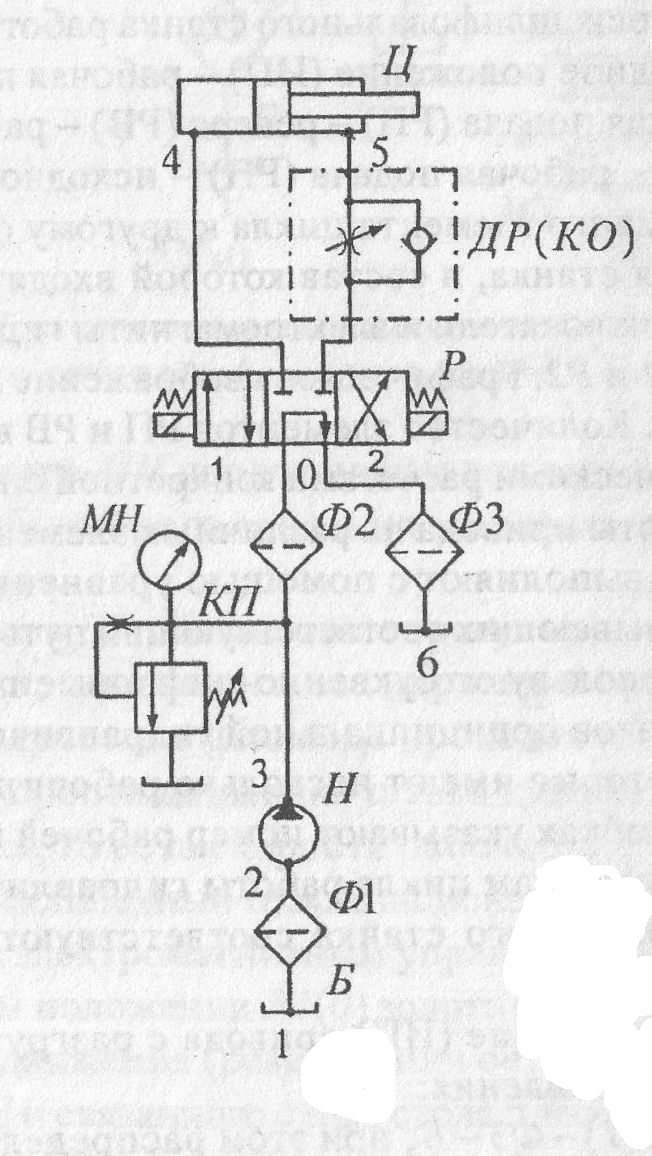

Федеральное агентство по образованиюПензенская государственная технологическая академияФакультет вечернего и заочного обученияКафедра «Технологии общего и роботизированного производства»Расчетно-графическая работапо дисциплине «Гидравлика»на тему: «Типовой расчет гидравлических приводов технологического оборудования»Выполнил: студент гр.Принял:Пенза 2009г.Реферат Расчетно-графическая работа содержит листов, рисунков, источников литературы. ГИДРАВЛИЧЕСКИЙ ПРИВОД, ПРИНЦИПИАЛЬНАЯ СХЕМА, ТИПОВОЙ РАСЧЕТ, РАБОЧАЯ ЖИДКОСТЬ,ДАВЛЕНИЕ, РАСХОД. Объектом разработки является гидравлический привод технологического оборудования с цикловой системой управления. Цель работы: Выполнить схемное проектирование привода и типовой расчет с определением основных статических характеристик. В результате выполнения работы получены принципиальная гидравлическая схема привода с описанием ее работы и основные параметры настройки и работы проектируемого гидравлического привода. Степень внедрения – результаты используются в учебном процессе. Эффективность работы – не определялась. Содержание Введение 1 Схемное проектирование гидравлического привода 1.1Исходные данные для проектирования 1.2Принципиальная гидравлическая схема привода 1.3Перечень элементов привода и их назначения 1.4Описание работы привода 2 Типовой расчет привода 2.1 Исходные данные для расчета 2.2 Предварительный расчет основных параметров привода 2.3 Выбор рабочей жидкости 2.4 Расчет и выбор гидролиний 2.5 определение потерь давления на участках гидросистем 2.6 Определение максимального давления жидкости на выходе из насоса 2.7 определение минимально необходимой производительности насоса 2.8 Выбор приводного электродвигателя насосной станции 2.9 Тепловой расчет привода Заключение Список литературы Введение Современное технологическое оборудование обычно представляет собой сложный комплекс, в состав которого входят многочисленные механизмы, устройства и двигатели, приводящие в действие рабочие органы машин, вспомогательные системы, обеспечивающие бесперебойную работу оборудования, и единая система управления. Для реализации движений, положений или усилий на рабочих органах применяют электрические, гидравлические, пневматические, механические и комбинированные приводы, имеющие один или несколько двигателей. Использование различные видов энергии в приводах, вспомогательных системах и системах управления невозможно без овладения соответствующими знаниями и практическими навыками проектирования и эксплуатации оборудования. Схемное проектирование гидравлического привода 1.1Цикл работы оборудования ИП – исходное положение стоп РП – рабочая подача РВ – реверс БО – быстрый отвод ИП – исходное положение стоп Тип гидравлического двигателя: Поршневой гидравлический цилиндр двустороннего силового действия с односторонним штоком. 1.2 Принципиальная гидравлическая схема привода  1.3.Перечень элементов привода и их назначение. В состав привода входят элементы, каждый из которых выполняет свою функцию за счет взаимодействия с рабочей жидкостью. Бак Б содержит необходимый для работы гидравлического привода запас рабочей жидкости, обеспечивает ее гравитационную очистку и отводит избыточное тепло в окружающую среду. Высасывающий фильтр Ф1, напорный фильтр Ф2 и сливной фильтр Ф3 очищают рабочую жидкость от механических примесей. Объемный насос Н постоянной производительности с постоянным направлением потока жидкости на выходе (нерегулируемый и нереверсируемый) преобразует механическую энергию приводного электродвигателя в гидравлическую. Клапан предохранительный КП обеспечивает настройку и автоматическое поддержание заданного давления рабочей жидкости в напорной линии гидравлического привода. Манометр МН предназначен для визуального контроля и измерения избыточного давления жидкости в точке его подключения к системе. Дроссель ДР (ОК) с обратным клапаном обеспечивают регулирование объемного расхода жидкости, отводимого от гидравлического цилиндра Ц в бак при подаче, настройка дросселя (площадь проходного сечения аппарата) определяет скорость движения штока цилиндра и связанного с ним рабочего органа станка вправо. При быстром отводе, когда шток перемещается влево, масло подводиться к цилиндру преимущественно через обратный клапан (КО) в большем количестве, чем при рабочей подаче. Настройка дросселя ДР на скорость быстрого отвода не влияет. Четырехлинейный трехпозиционный гидравлический рапределитель Р с электромагнитным управлением и соединением на бак напорной линии и запертыми отводами при среднем положении Р (0) золотника служит для изменения направления движения (реверса) штока цилиндра Ц и связанного с ним рабочего органа станка, а так же его остановки и одновременной разгрузки системы от давления в исходном положении. 1.4 .Описание работы привода. Описание работы привода выполним с использованием уравнений гидравлических цепей. 1.Исходное положение стоп (ИП): Б – Ф1 - Н – Ф2 – Р(0) – Ф3 – Б. 2.Рабочая подача (РП): Б – Ф1 – Н – Ф2 – Р(I) – 4 – Ц. 3.Реверс (РВ): Б – Ф1 - Н – Ф2 – Р(0) – Ф3 – Б. 4.Быстрый отвод (БО): Б – Ф1 – Н – Ф2 – Р(II) – ДР(КО) – Ц – Р(II) – Ф3 – Б. 5. Исходное положение стоп (ИП): Б – Ф1 - Н – Ф2 – Р(0) – Ф3 – Б. 2.Типовой расчет привода. 2.1.Исходные данные для расчета гидропривода. Полезная нагрузка на штоке цилиндра R = 23000 H, Скорость рабочей подачи V = 0,05 м /c, Скорость быстрого отвода Vmax = 0,15 м /c, Диаметр поршня цилиндра D = 0,100 м, Диаметр штока цилиндра d = 0,045 м, Рабочая температура масла в баке TM = 40 oC. 2.2.Предварительный расчет. Рабочая площадь F1\ поршня в бесштоковой полости цилиндра: F1 = π D2 / 4 (м2) F1 = 3,14 ∙ 0,012 / 4 = 0,0079 м2 Рабочая площадь F2поршня в штоковой полости цилиндра F2 = π (D2 – d2) / 4 (м2) F2 = 3,14 ∙ (0,12 – 0,0452) / 4 = 0,0062 м2 Давление р масла в рабочей полости гидравлического цилиндра, необходимое для преодоления заданной полезной нагрузки без учета действия сил сопротивления: p = R/F1 (Па). p = 23000 / 0,0079 = 3000000 Па Расход Qмасла, необходимый для обеспечения скорости рабочей подачи строгального станка без учета внутренних утечек в приводе: Q = F1 ∙ V (м /с). Q = 0,0079 ∙ 0,05 = 0,000395 (м3/с) Максимальный расход Qmax масла, необходимый для обеспечения быстрого отвода рабочего органа строгального станка, Qmax = F2 ∙ Vmax (м3/с) Qmax = 0,0062 ∙ 0,15 = 0,00093 = 9,3 ∙ 10-4 (м2 /c) Проверка. Определяем полезную мощность привода: N = p ∙ Qmax = 3000000 ∙ 0,00093 = 2790 B 2.3.Выбор рабочей жидкости. Определяем диапазон коэффициента вязкости масла. Для рабочего давления р = 3000000 Па , выбираем по таблице диапазон (20 … 40) ∙ 10-6 . Для привода с цилиндрами выбираем коэффициент вязкости 40 ∙ 10-6 . Выбираем в качестве рабочей жидкости масло марки ИГП – 38 υ40 = υ50 ∙ 65,67 / 36,78 = 40 ∙ 10-6 ∙ 65,67 / 36,78 = 0,000070 = 70 ∙ 10-6 2.4.Расчет и выбор гидролиний. Выбираем скорости течения жидкости на участках гидросистемы: Всасывающая линия ( т.1 – т.2 на принципиальной схеме ) VМ1 = 1,5 м /с Напорная линия ( т.3 – т.4 на принципиальной схеме ) VМ2 ≤ 3,2 м /с В сливной линии ( т.5 – т.6 на принципиальной схеме ) VМ3 = 2м /с Определим внутренние диаметры трубопроводов. Всасывающий трубопровод: d1 = 2 √Qmax /(πVМ1) = 2 √ 0,00093 / 3,14 ∙ 1,5 = 0,028 м Напорный трубопровод: d2 = 2 √ 0,00093 / 3,14 ∙ 3,2 = 0,019 м Сливной трубопровод: d2 = 2 √ 0,00093 / 3,14 ∙ 2 = 0,024 м Расчетные значения округляем до ближайших стандартных величин: d1 = 0,025 м d3 = 0,025 м Принимаем следующие длины участков: Всасывающей l1 = 0,5 м , напорной и сливной l2 = l3 = 3м. 2.5.Определить потери давления на участках проектированного привода. Определяем действительную скорость масла: Всасывающий участок - VМ1 = 4Qmax /( π dy12) = 1,896 ≈ 1,9 м /с Напорный участок - VМ2 = 4Qmax /( π dy22) = 1,258 ≈ 1,3 м /с Сливной участок - VМ3 = 4Qmax /( π dy32) = 0,8 м /с Определяем режим движения жидкости в трубопроводах. Re1 = 1,9 ∙ 0,025 / 70 ∙ 10-6 = 678 Re2 = 1,3 ∙ 0,02 / 70 ∙ 10-6 = 371 Re1 = 0,8 ∙ 0,025 / 70 ∙ 10-6 = 285 Полученное значение меньше 2300, следовательно, режим движения жидкости ламинарный. Коэффициенты гидротрения: λ1 = 64 / 678 = 0,09 λ2 = 64 / 371 = 0,17 λ3 = 64 / 285 = 0,22 Определяем потери давления по длине: Во всасывающей линии: ∆p1= 0,09 ∙ 0,5 / 0,025 ∙ (1,9)2 / 2 ∙ 890 = 2883 Па ∆p2= 0,17 ∙ 3 / 0,02 ∙ (1,3)2 / 2 ∙ 890 = 18156 Па ∆p3= 0,22 ∙ 3 / 0,025 ∙ (0,8)2 / 2 ∙ 890 = 7518 Па Определяем скорость масла в местном сопротивлении. Определяем вид и количество местных сопротивлений (для арматуры). VММ1 = 1,5 ∙ 1,9 = 2,85 м /с VММ2 = 1,5 ∙ 1,3 = 1,95 м /с VММ3 = 1,5 ∙ 0,8 = 2,85 м /с Всасывающая линия: вход в трубу 1 штука, прямое концевое соединение (штутцер) – 3 штуки. Напорная линия: прямое концевое соединение (штутцер) – 6 штук, тройник – 1 штука, изгиб трубы на 90о – 2 штуки. Сливная линия: прямое концевое соединение (штутцер) – 7 штук, изгиб трубы на 90о - 4 штуки, тройник – 2 штуки. В т.6 – выход из трубы = 2 Ищем суммарный коэффициент сопротивления на участках гидросистемы: Всасывающий участок - ∑ ξ 1 = 0,5 + 3 ∙ 0,2 = 1,1 Напорный участок - ∑ ξ 2 = 6 ∙ 0,2 + 0,2 + 2 ∙ 0,2 = 1,8 Сливной участок - ∑ ξ 3 = 7 ∙ 0,2 + 4 ∙ 0,2 + 2 ∙ 0,2 + 2 = 4,6 Находим потери давления в местных сопротивлениях, в арматуре: ∑ ∆рМ1 = ∑ ξ 1 ∙ ρ ∙ VММ12 / 2 = 1,1 ∙ 890 ∙ (2,85)2/ 2 = 3976 Па ∑ ∆рМ2 = ∑ ξ 1 ∙ ρ ∙ VММ22 / 2 = 1,8 ∙ 890 ∙ (1,95)2/ 2 = 3045 Па ∑ ∆рМ3 = ∑ ξ 1 ∙ ρ ∙ VММ32 / 2 = 4,6 ∙ 890 ∙ (1,2)2/ 2 = 2948 Па Потери давления в стационарных аппаратах: Всасывающий участок ∑ ∆рном1 = 0,007 ∙ 106 Па ∑ ∆рном2 = 0,2 ∙ 106 + 0,2 ∙ 106 = 0,4 ∙ 106 Па ∑ ∆рном3 = 0,5 ∙ 106 + 0,2 ∙ 106 + 0,1 ∙ 106 = 0,8 ∙ 106 Па Определяем номинальный расход жидкости Qном в проектируемом гидроприводе: Qном = 10,52 ∙ 10-4 Найдем потери давления в стандартных аппаратах: ∑ ∆рА1 = 0,007 ∙ 106 (9,3 ∙ 10-4/10,52 ∙ 10-4)2 = 0,005 ∙ 106 Па ∑ ∆рА2 = 0,4 ∙ 106 (3,95 ∙ 10-4/10,52 ∙ 10-4)2 = 0,05 ∙ 106 Па ∑ ∆рА3 = 0,8 ∙ 106 (3,95 ∙ 10-4/10,52 ∙ 10-4)2 = 0,11 ∙ 106 Па Найдем суммарные потери давления на участках гидросистемы: ∑ ∆р1 = ∆р1 + ( ∑ ∆рМ1 + ∑ ∆рА1 ) = 2883 + ( 3976 + 5000 ) = 11859 Па ∑ ∆р2 = ∆р2 + ( ∑ ∆рМ2 + ∑ ∆рА2 ) = 18156 + ( 3045 + 60000 ) = 81201 Па ∑ ∆р3 = ∆р3 + ( ∑ ∆рМ3 + ∑ ∆рА3 ) = 7518 + ( 2948 + 110000 ) = 120466 Па 2.6.Найдем максимальное давление жидкости на выходе из насоса: Т = 0,1 R P1 =( R + T + ∑ ∆р3 ∙ F2 ) / F1= (23000 + 2300+120466 ∙ 0,0062 )/ 0,0079 = =3297074 Па ≈ 3300000 Па Найдем давление на выходе из насоса: РН = Р1 + ∑ ∆р2 = 3300000 + 81201 = 3381201 Па РКЛ = РН ∙ 1,2 = 4057441 ≈ 4100000 Па 2.7.Определим минимально необходимую производительность насоса: QH = (Qmax + ∆Q + QКЛ ) / ηо.н. ∙ ηо.д. = ( 9,3 ∙ 10-4 + 0,03 ∙10-4 + 0,5 ∙10-4 ) / 0,9 ∙ 0,95 = 11,5 ∙ 10-4 2.8.Выбор приводного электродвигателя насосной станции. Найдем мощность: Ng = ( K3 ∙ QH ∙ PH ) / ηн ∙ ηg = ( 1,1 ∙ 0,00115 ∙ 4100000) / 0,8 ∙ 0,85 = 7627,2059 ≈ 7600 Вт 2.9.Тепловой расчет привода. Найдем потери мощности: ∆N = Ng ( 1 – η ) = 7600 ( 1 – 0,7 ) = 2280 Вт Найдем разность температур: ∆Т = 40 – 20 = 20оС Объем масла в баке при пассивном охлаждении жидкости: V1 = √ (∆N / KT ∙ α ∙ ∆Т)3 = √ (2280 / 6 ∙ 20 ∙ 20)3 = 0,93 м3 Найдем объем масла в баке при активном охлаждении: V2 = 180 ∙ 0,00115 = 0,207 м3 Округляем V2 , т. к. полученное значение на много меньше. V = 0,200 м3 |