трубопроводы ТЭС ликбез. Трубопроводы электростанций. Назначение трубопроводов и общие требования, предъявляемые к ним

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

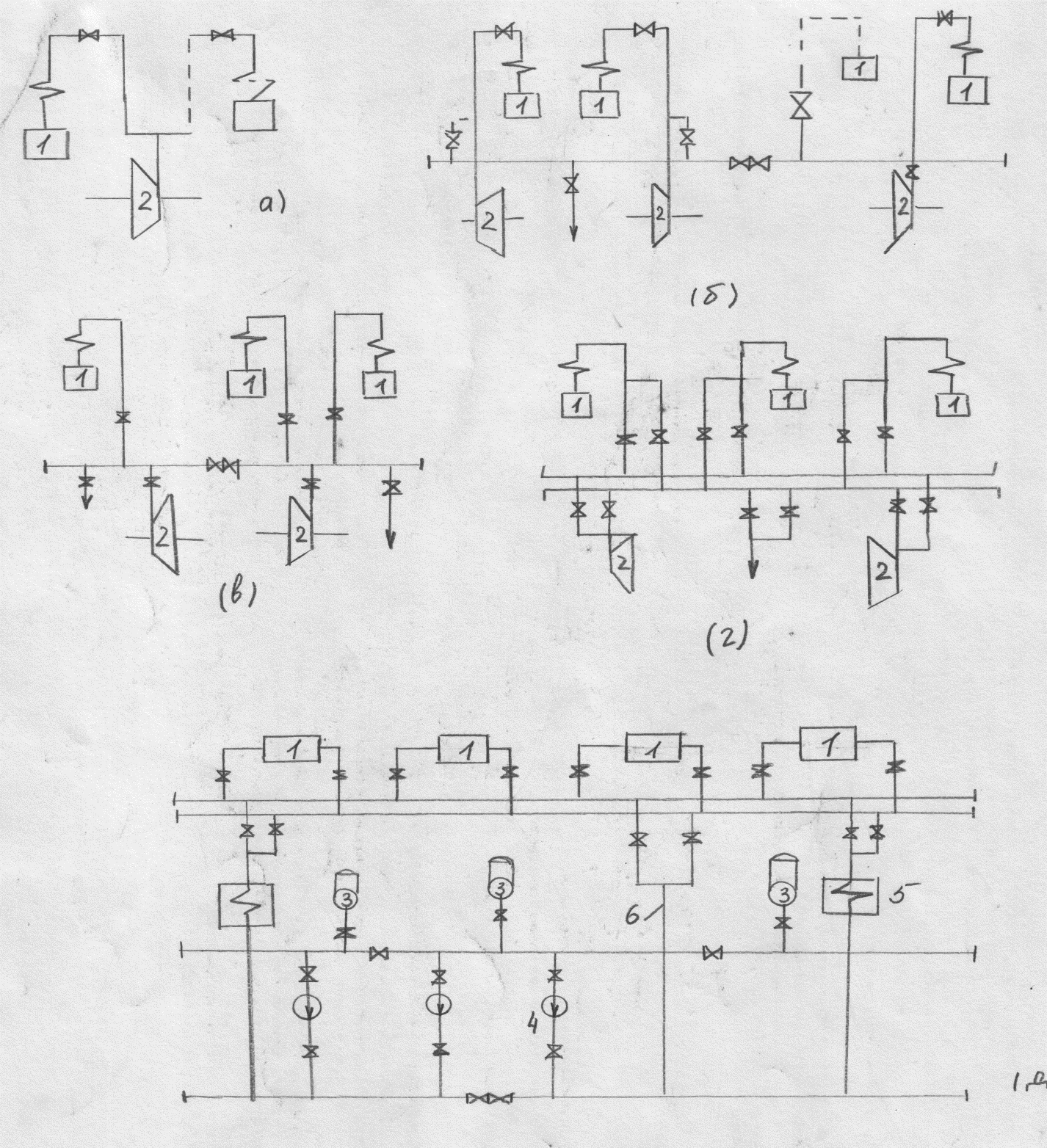

. Трубопроводы электростанций. Назначение трубопроводов и общие требования, предъявляемые к ним.Работа ТЭЦ не может осуществляться без надежной трубопроводной связи между элементами её тепловой схемы. По станционным трубопроводам транспортируется пар различных параметров, вода, сжатый воздух, газы и другие вещества. Трубопроводы состоят из собственно труб и средств их соединения, фасонных частей, арматуры с приводами, контрольно – измерительных и защитных устройств, тепловой изоляции, опор и подвесок, а также лестниц и площадок для обслуживания систем. Из станционных трубопроводов наиболее важное значение имеют трубопроводы, по которым транспортируется пар и вода высоких параметров. От их надежности в значительной мере зависит безаварийность и экономичность работы ТЭС. К паропроводам, работающим под давлением и tп >450 0С, предъявляются особые требования по наблюдению за ползучестью и структурным изменением металла. Станционные паропроводы принято делить на главные и вспомогательные. К главным относят паропроводы от парогенераторов до турбин, паропроводы вторичного перегрева пара, РОУ, отборного пара в пределах машинного зала. К вспомогательным относятся всевозможные дренажные, продувочные, выхлопные, обдувочные и различные служебные паропроводы. К станционным трубопроводам независимо от их назначения предъявляют следующие требования: Должны обеспечивать бесперебойный и безопасный для персонала транспорт рабочего тела между элементами оборудования. Для этой цели они должны отвечать требованиям ГОСТ, а также «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды». Согласно Правилам требования к качеству металла и сварки, а также порядку регистрации, освидетельствования и обслуживания все трубопроводы делятся на 4 категории в зависимости от параметров транспортируемой среды. Категории трубопроводов

Системы и трубопроводы должны обеспечивать возможность быстрых переключений оборудования в случае аварии или изменения условий. Системы трубопроводов должны быть более простыми и наглядными и требовать минимальных затрат. Для этого нужно сводить к минимуму кол – во связей, арматуры и резервных линий. Потери теплоты и давления транспортируемой среды должны быть экономически оправданными. Это достигается выбором оптимальных проходных сечений и слоя изоляции. Трубопроводы должны иметь возможность удлиняться при нагреве без нарушения прочности труб и плотности мест их соединений, а также иметь соотв. наружную окраску и наджим (маркировку). Трубопроводы, расположенные в непроходных каналах, окрашиваются только в пределах камер. На магистральных трубопроводах наносят также номер магистрали и стрелку направления движения. Трубопроводы, по которым транспортируется пар, должны оборудоваться дренажными устройствами для удаления конденсата (в местах возможного его скопления) и предотвращения гидравлических ударов при прогреве и пуске трубопровода в работу. МАТЕРИАЛ ТРУБОПРОВОДА. Для изготовления станционных трубопроводов применяются углеродистые (с содержанием углерода не менее 0,5 %) и легированные стали перлитного класса. Эти стали обладают достаточной прочностью при длительном воздействии высоких температур (углеродистые – 450 0С, легированные до 540 – 585 0С), легко подвергаются механической обработке и легко свариваются. Поэтому они являются основным материалом для изготовления трубопроводов, фасонных частей и арматуры. Для изготовления паропроводов и труб пароперегревателя, работающих при высоких параметрах пара, применяются стали аустенитного класса с содержанием до 30 % хрома и никеля, которые обладают жаропрочностью и жаростойкостью. Аустенитные стали стоят во много раз дороже перлитных, трудно обрабатываются. Выбор материала для трубопроводов в зависимости от параметров рабочей среды регламентируется Правилами Госгортехнадзора и действующими стандартами на трубы. Маркировка легированных сталей согласно ГОСТ проводится по следующему правилу: первые две цифры соответствуют среднему содержанию углерода в сотых долях %. Содержание в стали легированных элементов обозначается прописными русскими буквами: Г – марганец; С – кремний (15ГС); Х – хром; Н – никель; М – молибден; Ю – алюминий; Д – медь; Б – ниобий; К – кобальт; Р – бор; П – фосфор; Ц – цирконий. Содержание легированных элементов >1,5% отмечается следующей за буквой элемента цифрой, которая указывает содержание элемента в стали в %; цифра не ставится, если содержание элемента близко или меньше 1%. Буква А обозначает металлург. высококачественную сталь с пониженным содержанием серы и фосфора (< 0,03%). КОНТРОЛЬ ЗА МЕТАЛЛОМ ТРУБОПРОВОДОВ. Для повышения эксплуатационной надежности ТЭЦ необходимо в процессе монтажа и эксплуатации проводить систематический контроль и наблюдение за состоянием металла различных элементов энергооборудования: трубопроводов пара и горячей воды, труб поверхностей нагрева, барабанов и камер котлов, запорной и регулирующей паровой арматуры, литых деталей, крепежа и т.д. Контроль необходим для предотвращения повреждений, которые могут быть вызваны: - технологическими дефектами в металле деталей (пленами, закатами, трещинками, подрезками, волосовинами, раковинами и др.); недопустимой разностенностью труб и подобными дефектами, являющимися концентраторами напряжений; - недопустимой ползучестью металла труб и других деталей вследствие возможного повышения рабочей температуры металла, несоответствие марки стали прокатной; - золовым износом и коррозией деталей; - воздействием больших компенсационных напряжений и напряжений от весовых нагрузок вследствие неверного расчета, неправильной регулировки системы крепления или её нарушения при эксплуатации (образование защемлений, повреждение опор и т.д.); - воздействием повышенных и переменных температурных напряжений, возникающих вследствие нарушений нормального режима пуска и останова энергооборудования и вызывающих тепловую усталость металла, изменение размеров и формы деталей. В связи с указанными явлениями на эл. ст. должны проводиться контроль и наблюдение за: - соответствием металла техническим условиям поставки (ГОСТ, ТУ, МВН); - правильность выполнения монтажно-сборочных работ в соответствии с проектом, за качеством сварных соединений; - ростом остаточных деформаций; - изменением структуры и механическими свойствами металла; - утонением стенок труб поверхностей нагрева, вызванным процессом коррозии, эрозии и др.; - состоянием сварных соединений в процессе эксплуатации; - термическим перемещением трубопроводов, коллекторов, барабанов, труб поверхностного нагрева и системой их крепления; - температурным режимом работы металла во время пусков, остановов и эксплуатации оборудования. Возможность проведения контроля и наблюдения за металлом в процессе эксплуатации должна быть предусмотрена при проектировании и монтаже оборудования. Контролю и наблюдению подлежат все коллекторы, трубы поверхностного нагрева, арматура, фасонные детали, фланцевые соединения и крепеж. Наблюдение и контроль осуществляется персоналом цехов при участии и под техническим руководством лаборатории металлов эл. станции или районного энергетического управления (РЭУ). В графики капитального и текущего ремонта оборудования должны быть включены утвержденные главным инженером станции мероприятия по контролю за металлом. После ремонта составляется акт о состоянии трубопроводов, утвержденный главным инженером электростанции. Все объекты, подлежащие контролю, должны иметь документы (сертификаты, акты, паспорта, протоколы испытаний и исследований), подтверждающие качество металла в состоянии поставки, качество монтажно-сборочных и сварочных работ. Эти документы должны выдаваться эл. ст. заводами-поставщиками оборудования, монтажными, ремонтными и проектными организациями и заноситься в шнуровую книгу, зарегистрированную в инспекции Госгортехнадзора. Трубопроводы с внутренним диаметром 150 мм и выше, работающие при температуре 300 0С и выше должны быть оборудованы реперами для контроля и регистрации термических перемещений. Прочностные характеристики трубопроводных сталей при сравнительно невысоких тем-рах существенно отличаются от таковых при температуре 450 0С и выше. Это обуславливается не только естественным понижением прочности металла с ростом температуры, но и тем, что при высоких температурах происходит изменение первоначальной структуры металла. понижением его пластичности и химической стойкости. Трубопроводы, работающие при температурах среды до 350-400 0С рассчитываются по переменному сопротивлению разрыву р или по условному пределу текучести . При температурах 350-400 0С металл работает в области упругой деформации. При температуре среды 450 0С вследствие сложных физико-химических процессов в металле трубопровода возникает остаточная деформация даже при напряжениях, значительно меньших условного предела текучести при данной температуре. С течением времени остаточная деформация накапливается, происходят структурные изменения металла, увеличение диаметра и утонение стенок, вследствие чего может наступить его разрушение. Это явление называется ползучестью (крипом) металла. В связи с этим оценку механической прочности материала трубопровода при высоких температурах необходимо делать, исходя не только из условного предела текучести, но и из условного предела ползучести п. Под условным пределом ползучести понимается напряжение, при котором скорость ползучести Wп при данной рабочей температуре среды не выходит за допустимые пределы. Для трубопроводных сталей допустимая скорость ползучести: Wп = 10 -5 %/ч (или 10 -7 1/ч), что соответствует суммарной остаточной деформации 1% за 100 000 ч работы трубопровода. Поскольку при высокой температуре ползучесть металла трубопроводов, находящихся под давлением, является неизбежным явлением, необходимо вести контроль за ползучестью, который осуществляется персоналом эл. ст. Контроль сводится к периодическому измерению наружных диаметров трубопроводов и определению скорости ползучести, а также суммарной остаточной деформации. С этой целью на контролируемом трубопроводе по диаметру во взаимно перпендикулярных направлениях привариваются бобышки из нержавеющей стали. Бобышки устанавливаются на прямых участках паропроводов, у которых длина между сварными или фланцевыми соединениями не менее 1,5 м, а также на прямых участках изгибов труб по возможности дальше от сварных соединений, фланцев и опор. Измерение диаметров паропроводов производится с помощью специальных скоб (шаблонов), изготавливаемых отдельно для каждого паропровода. Первое измерение диаметра по бобышкам и непосредственно трубы вблизи бобышек производится до пуска паропровода в эксплуатацию. Измерения заносятся в паспорт и формуляр паропровода. Второе измерение производится не позднее, чем через 15 тыс. ч работы. Третье и последующие измерения - не реже, чем через 25-30 тыс. ч работы. Во всех случаях контрольные измерения производятся на не работающих паропроводах при температуре стенок не выше 50 0С. Результаты измерений заносят в специальный формуляр, контролируемый главным инженером станции. Измерения остаточной деформации производятся на паропроводах, включая арматуру и фасонные части, паросборники, пароперегреватели, коллекторы из углеродистой стали марки ГС и хромомолибденовой стали, работающих при температуре пара 450 0С. Паропроводы, работающие при температуре 450 0С подвергаются, кроме того, контролю за структурными изменениями и механическими свойствами металла. Для этого на главный паропровод предусматривается устройство контрольных участков (по одному на каждую магистраль), выполненных из того же материала, что и основной паропровод. Контрольный участок должен быть прямым и длиной не менее 4 м. Перед монтажом контрольного участка трубы тщательно исследуются микроструктура, хим. состав и свойства металла в исходном состоянии. Результаты заносят в паспорт трубы контрольного участка. На трубе контрольного участка в трех сечениях также привариваются бобышки. Наблюдения за остаточными деформациями ведутся в те же сроки, что и на остальных участках паропровода. Для выявления возможных структурных изменений металла паропроводов в процессе эксплуатации из контрольного участка периодически производят вырезку образцов с последующим изготовлением микрошлифов и сопоставлением их с исходными образцами. Первую вырезку производят не позже, чем через 25-30 тыс. часов работы, последующие – через 50-60 тыс. часов. При неудовлетворительных результатах вопрос о возможности дальнейшей эксплуатации паропроводов решает экспертно-техническая комиссия. СХЕМЫ И СИСТЕМЫ ТРУБОПРОВОДНЫХ СВЯЗЕЙ. Стоимость сооружения станционных трубопроводов в зависимости от типа станции составляет от 8 до 14 % всех капитальных затрат на оборудование. Чем выше параметры пара, тем выше доля этих затрат. Рост единичных мощностей агрегатов и начальных параметров пара повышает требования к надежной работе трубопроводов. Станционные трубопроводы должны быть просты, надежны в работе и требовать меньше затрат. Наиболее часто применяемые схемы. Блочные схемы требуют высокой надежности работы парогенераторов, близких к надежности турбин, и соответствия по расходам пара связанных между собой агрегатов. Взаимное резервирование парогенераторов невозможно. Большое распространение на промышленных ТЭЦ получили трубопроводные системы, выполненные по секционной схеме с одной переключательной магистралью (б), а также со сборно-распределительными магистралями (в, г). При секционных системах требуется соответствие (или кратное соотношение) расходов пара связанных между собой агрегатов. Каждый парогенератор (или группа их) снабжает нормально паром определенную турбину. Наличие поперечной связи между секциями дает возможность использовать общественный резерв и обеспечивает взаимозаменяемость однотипного оборудования. К переключательной магистрали присоединяют общие для станции внутренние и внешние тепловые потребители (питательные трубопроводы, насосы, РОУ), благодаря чему эта магистраль всегда прогрета и готова к пропуску пара от резервного парогенератора. Установка рядом двух секционирующих задвижек на переключательной магистрали обеспечивает надежное пароснабжение приключенных к магистрали потребителей и гибкую работу станции. На эл. ст. с разнотипным оборудованием преобладают схемы трубопроводов с одной или двумя сборно-распределительными магистралями. При этих схемах парогенераторы работают параллельно или взаимно резервируются.  СХЕМЫ ТРУБОПРОВОДОВ. а – блочная; б – секционная; в – с одной сборно-распределительной магистралью; г – с двумя сборно-распределительными магистралями; д – питательных магистралей ….. 5 – подогреватель высокого давления; 6 – линия «холодного» питания ТЕПЛОВАЯ ИЗОЛЯЦИЯ ТРУБОПРОВОДОВ. Согласно требованиям Госгортехнадзора все трубопроводы, по которым транспортируется среда с температурой 50 0С, должны иметь снаружи защитную тепловую изоляцию, выполняющую следующие основные задачи: сокращать потери теплоты, обеспечивать заданные параметры теплоносителя у потребителя, создание безопасных условий труда для обслуживания персонала. Тепловой изоляцией должны быть защищены трубы, их фланцевые соединения и арматура. Для обеспечения легкого доступа к фланцам, арматуре, контролируемым участкам паропроводов в период ревизий и ремонтов теплоизолирующих конструкций целесообразно выполнять в виде съемных сборно-разборных элементов. Для трубопроводов могут быть применены различные конструкции тепловой изоляции, полученные путем напыления, обмазки, обвертки, засыпки наружной поверхности трубопровода теплоизоляционным материалом или с помощью готовых формованных изделий сегментов, скорлуп и т.д. Теплоизоляционные конструкции трубопроводов состоят из следующих основных элементов: основного изоляционного слоя, армирующих и крепежных деталей, наружного защитного слоя. Выбор типа изоляции зависит во многом от условий её монтажа. Требования к изоляционным материалам и конструкциям: - материалы должны иметь низкий λ; - быть недорогими; - быть транспортабельными и несгораемыми; - не должны вызывать коррозии, подвергаться воздействию грызунов и насекомых; - конструкции должны быть прочными, не разрушаться от приставных лестниц, не растрескиваться, не разрушаться от температурных удлинений трубопроводов. Температура на поверхности изолированного трубопровода при температуре окружающей среды + 25 0С не должна превышать в помещении + 48 0С, а на открытом воздухе и при подземной канальной прокладке + 60 0С. В качестве основного слоя изоляции при температуре равной 500 0С и более допускается только применение материалов с λ = 0,1 Вт/(м·К) и ρ = 400 кг/м3. Наиболее употребляемые теплоизоляционные материалы: - маты прошивные минераловатные; - минеральная вата; - стекловата; - перлитовые изделия на цементной связке; - асбестосиликатные изделия; - асбестоцементные плиты; - совелитовые изделия; - вермикулит обожженный зернистый; - асбоцементные скорлупы; - асбестомагнезиальный шнур; пенодиатомные изделия. РАСЧЕТ ТЕПЛОВОЙ ИЗОЛЯЦИИ ТРУБОПРОВОДОВ. Основной задачей теплового расчета изоляции трубопроводов является: Определение потерь теплоты теплоносителем. Определение температуры теплоносителя в конечной точке трубопровода (у потребителя). Определение толщины теплоиз. конструкции. Определение температуры наружной поверхности изоляции. Удельная потеря теплоты через изол. стенку, Вт/м2: где Для трубопроводов (например, при воздушной прокладке) полное термическое сопротивление, отнесенное к 1 м изолированного трубопровода:  Температура на поверхности изоляции: СОЕДИНЕНИЯ ТРУБОПРОВОДОВ, ОПОРНЫЕ КОНСТРУКЦИИ И АРМАТУРА. СОЕДИНЕНИЯ ТРУБОПРОВОДОВ. Соединение участков трубопроводов, а также присоединение их к оборудованию, арматуре и контрольно-измерительным приборам в основном осуществляется с помощью фланцев и сварки. Резьбовые соединения допускаются лишь в несоответствующих местах при небольших диаметре труб и давлении среды (водопроводные линии). Для соединения трубопроводов I категории на эл. ст. применяется исключительно сварка. Фланцевые соединения для них допускаются лишь в отдельных случаях (установка расходомерных диафрагм, присоединенных трубопроводов к основному оборудованию). При сварных соединениях применяется бесфланцевая арматура. В зависимости от назначения трубопроводов и давления среды применяются различные типы фланцевых соединений, основными из которых являются: литые чугунные и стальные, стальные приваренные встык с воротником, стальные свободные с буртом, стальные плоские и другие. Конструктивные размеры, вид материала и область применения для каждого типа фланцевых соединений регламентирована ГОСТ. ОПОРНЫЕ КОНСТРУКЦИИ. Важными элементами станционных трубопроводов являются опорные конструкции. По назначению и характеру различают неподвижные (мертвые) опоры и подвески. Неподвижные опоры предназначены для жесткого соединения участка трубопровода со строительными конструкциями (стена, балка, колона). Они устанавливаются на концах участков для того, чтобы деформации соответствовали расчетным, а также для снятия усилий от температурных деформаций трубопроводов перед присоединением их к оборудованию в местах, где перемещение данного участка трубопровода в любом направлении недопустимо. Подвижные опоры допускают поперечное и продольное перемещение трубопровода. Шарнирные подвижные опоры, не допускающие перемещения трубопровода вдоль оси, обеспечивают поворот его относительно фиксированной точки в одной или нескольких плоскостях. Пружинно-катковая опора позволяет перемещаться трубопроводу в двух взаимно перпендикулярных направлениях. В местах, где по условиям работы трубопровода могут возникать температурные деформации, вызывающие кручение и перемещение трубопровода применяются пружинные подвески. Жесткие подвески применяются, когда надо обеспечить перемещение трубопровода только вдоль его оси. Нельзя устанавливать опоры под сварными швами. АРМАТУРА. По назначению арматура трубопроводов подразделяется на следующие классы: - запорная; - регулирующая; - предохранительная; - защитная контрольная. +К запорной арматуре, предназначенной для периодического включения или отключения трубопроводов, относят задвижки, вентили, краны, затворы. С помощью регулирующей арматуры осуществляется изменение режимов работы оборудования и поддержания их на заданном уровне. Это регулирующие вентили, дроссели, регулирующие клапаны, конденсатоотводчики и регуляторы уровня. К контрольной арматуре относят пробко-спускные краны и указатели уровня. Трубопроводная арматура может изготавливаться из чугуна, цветного металла (бронза, алюминиевые сплавы), сталей и пластмассы. При высоких и сверхвысоких параметрах среды применяется исключительно стальная арматура, углеродистая или легированная. | |||||||||||||||||||||||||||