ветроэнерегтика. Турбогенераторы

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

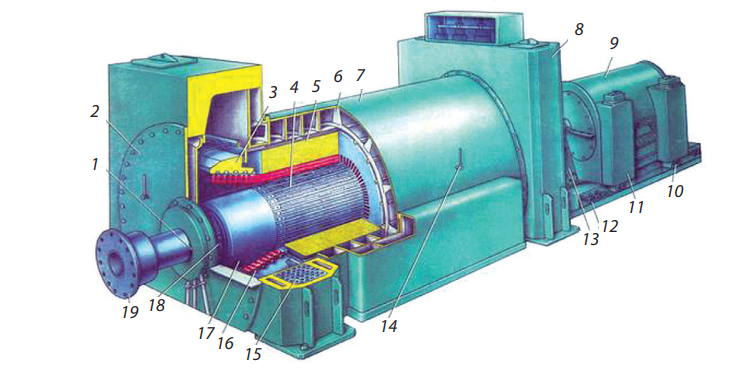

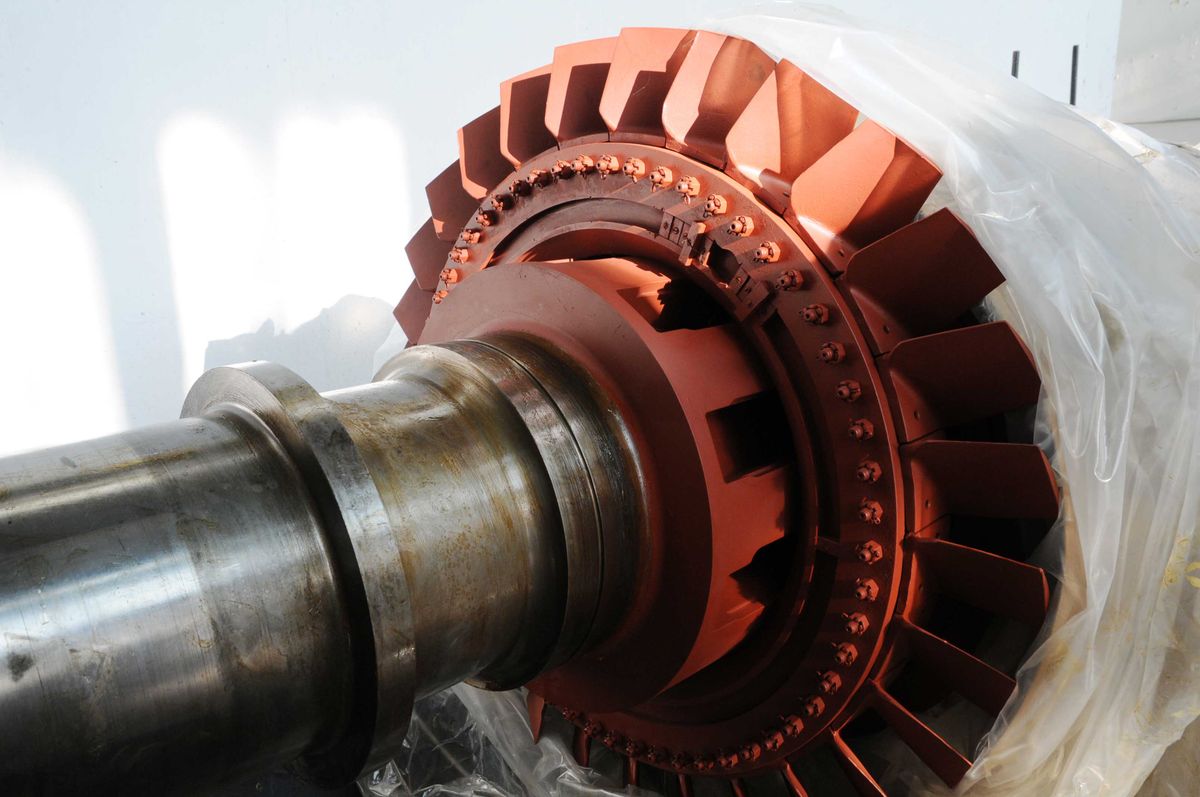

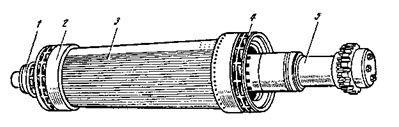

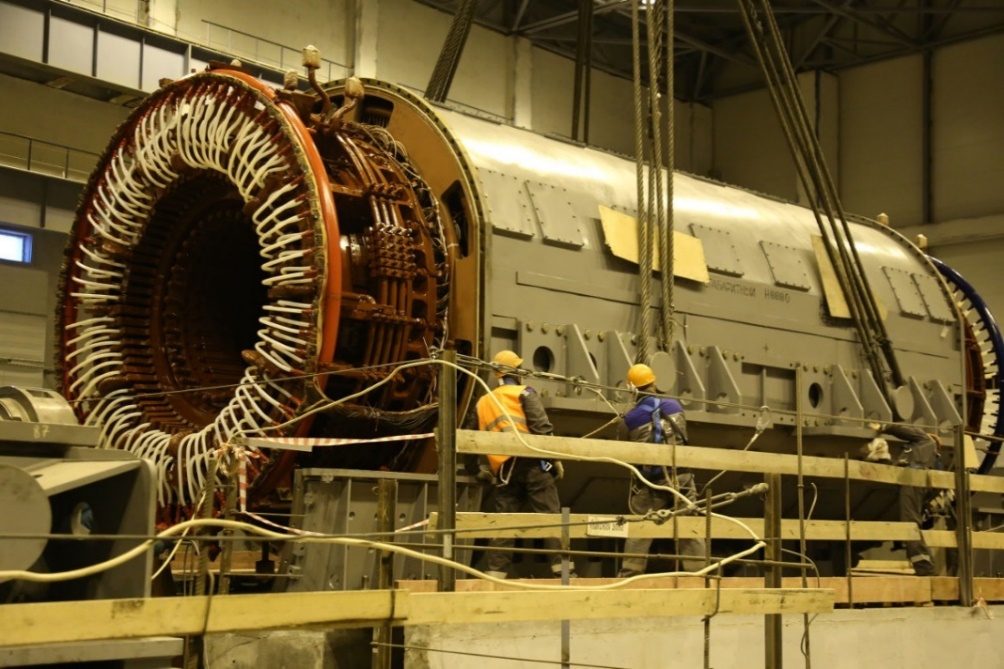

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ«ЮЖНЫЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»Институт радиотехнических систем и управленияРеферат на тему:«ТУРБОГЕНЕРАТОРЫ»По предмету:«Общая энергетика»Выполнила: студентка 2курса специальности «электроэнергетика и электротехника» Мельничук А.А. Таганрог 2022 год Содержание ВВЕДЕНИЕ…………………………………..…………………………………2-3 Производство турбогенераторов в России и других странах……………4-5 Принцип работы турбогенераторов………………………………….…….6-7 Типы турбогенераторов и конструкция турбогенераторов……………..7-12 Типы турбогенераторов………………………………………………...7-9 Конструкция турбогенераторов………………………………...…..10-12 Охлаждение турбогенераторов………………………………………….13-15 Применение турбогенераторов………………………………………….16-17 Тип электрической машины……………………………………………..18-19 Режимы работы турбогенераторов……………………………………...19-20 Экономическая выгода…………………………………………………..21-22 Заключение…………………………………………………………………..23 Список используемой литературы………………………………………....24 ВВЕДЕНИЕ Потребность в производстве больших количеств электроэнергии оказала влияние на всю первичную энергетику ― теплоэнергетику и гидроэнергетику ― и стимулировала создание мощных синхронных генераторов, приводимых в действие паровыми и гидравлическими турбинами. Актуальность данной темы можно аргументировать тем, что турбогенераторы имеют большие перспективы дальнейшего развития и данная отрасль электроэнергетики не стоит на месте. Турбогенератор — синхронный генератор, присоединенный к паровой или газовой турбине, они представляют собой наиболее сложный тип электрических машин, поскольку в них комбинируются проблемы габаритов, мощности, непростая система охлаждения и нагрева, а также статические и динамические характеристики. Турбогенераторы считаются самыми сложными, но в тоже время самыми распространёнными аппаратами среди электрических машин. Турбогенераторы обеспечивают более 80% всей выработки электроэнергии от мирового объёма и представляют из себя основной вид генерирующего оборудования. Первый турбогенератор построил ещё в 1901 году основатель крупной компании Чарльз Браун. Это был 6-типолюсный генератор мощностью 100 кВА. Во второй половине 19-го века появились мощные паровые турбины, что привело к потребности в разработке высокоскоростных турбогенераторов. Первое поколение таких машин имело вращающуюся обмотку со стационарной магнитной системой, но конструкция такого типа турбогенератора имела ряд минусов и ограничений, самым главным из которых являлась маленькая мощность. Также, ротор явнополюсного генератора не способен выдерживать большие центробежные нагрузки. Основным вкладом Чарльза Брауна в создание турбогенератора было изобретение ротора, в котором его обмотка возбуждения укладывается в пазы, которые получаются в результате механической обработки поковки. Вторым вкладом Чарльза Брауна в создание турбогенератора была разработка в 1898 году ламинированного цилиндрического ротора. И, в конечном итоге, в 1901 году он построил первый турбогенератор. Данная конструкция используется в производстве турбогенераторов в нынешнее время. Электрическая энергия является самым универсальным видом энергии. Её можно передавать на очень дальние расстояния, преобразовывать в другие виды энергии, подстраивать и менять под потребности производства. Большим прорывом в развитии электроэнергетики стало изобретение генераторов, если переводить это слово с латыни, то генерировать – значит производить. Производство турбогенераторов в России и других странах Энергетика в России развивалась очень скромно, в то время, как в других странах происходили неплохие скачки в продвижении вперёд в данной области. В 1913 году Россия занимала 6-е место в Европе и 8-е в мире по производству электроэнергии. Отечественные электростанции работали, как правило, разрозненно, давали энергию переменного тока однофазной или трехфазной системы различной частоты и напряжения, а в отдельных случаях даже постоянного тока, что практически исключало их объединение для параллельной работы. Электропромышленность в то время работала на основе технической документации зарубежных фирм, а зачастую просто собирали оборудование из привезенных деталей и элементов. Например, нынешний завод «Электросила» начинался в 1853 г. как отделение немецкой фирмы «Сименс-Гальске». Лишь в 1898 г. было организовано «русское» акционерное общество «Сименс-Шуккерт», куда и вошел этот завод. Здесь производились машины постоянного тока и изобретенные М.О. Доливо-Добровольским асинхронные трехфазные двигатели. Аналогичный завод «Вольта» существовал в Ревеле. Первый турбогенератор в нашей стране мощностью 500 кВт был изготовлен в 1924 г. заводом «Электросила». В том же году были изготовлены еще два турбогенератора мощностью по 1500 кВт. Эти первые машины послужили основой для создания в последующие годы серии турбогенераторов в диапазоне мощностей от 0,5 до 24 МВт при частоте вращения 3000 об/мин. За 1926 и 1927 гг. было создано 29 таких турбогенераторов. Когда правительство приступило к воплощению плана ГОЭЛРО – это был государственный план электрификации СССР, разработанный Государственной комиссией по электрификации России по заданию и под руководством В.И. Ленина. Было запланировано весь заказ на изготовление турбогенераторов отдать известной шведской фирме ASEA, потому что в России ничего подобного не делали. А. С. Шварц начал создавать на заводе коллектив молодых талантливых ученых, инженеров и рабочих - основу будущей советской школы электромашиностроения. В 1923 г. к работе подключились выпускники и преподаватели Петроградского электротехнического института Александр Емельянович Алексеев и Роберт Андреевич Лютер. Принцип работы турбогенераторов Обычный генератор, приводится в движение турбиной. В свою очередь, турбину может вращать вода или пар. Турбогенератор (Рисунок 1) — это работающий в паре с турбиной синхронный генератор. Основная функция турбогенератора заключается в преобразовании механической энергии вращения паровой или газовой турбины в электрическую. Скорость вращения ротора 3000, 1500 об/мин.  Рис. 1 - Турбогенератор Механическая энергия от турбины преобразуется в электрическую с помощью вращающегося магнитного поля ротора в статоре. Поле ротора, которое создается током постоянного напряжения, протекающего в медной обмотке ротора, приводит к возникновению трёхфазного переменного напряжения и тока в обмотках статора. Напряжение и ток на статоре тем больше, чем сильнее поле ротора, то есть, больше ток, протекающий в обмотках ротора. Напряжение и ток в обмотках ротора создает тиристорная система возбуждения или возбудитель - небольшой генератор на валу турбогенератора. Турбогенераторы имеют цилиндрический ротор, установленный на двух подшипниках скольжения и в упрощенном виде напоминает увеличенный генератор легкового автомобиля. Вращающееся магнитное поле, которое создаётся с помощью непрерывного тока, протекающего в обмотке самого ротора, что приводит к образованию напряжения на обмотках трёхфазного переменного тока. Крутящий момент от двигателя передается на ротор генератора. Данная характеристика турбогенератора позволяет при обращении ротора образовывать магнитный момент, который и создает электрический ток в его обмотках. Благодаря системе возбуждения в агрегате обеспечивается поддержка постоянного напряжения на всех режимах работы турбогенератора. Типы турбогенераторов и конструкция турбогенераторов 3.1 Типы турбогенераторов: В зависимости от мощности турбогенераторы подразделяются на три основные группы: мощностью 2,5-32 МВт, 60-320 МВт и свыше 500 МВт. По частоте вращения различают турбогенераторы четырех-полюсные (на частоту вращения 1500 и 1800 об/мин) и двухполюсные (на частоту вращения 3000 и 3600 об/мин) соответственно на частоты сети 50 и 60 Гц. По виду приводной турбины турбогенераторы классифицируются на генераторы, приводимые во вращение паровой турбиной, и генераторы с приводом от газовой турбины. По системе охлаждения турбогенераторы подразделяются на машины с воздушным, с косвенным водородным, непосредственным водородным и жидкостным охлаждением. По применяемой системе возбуждения турбогенераторы классифицируются на машины со статической системой самовозбуждения, независимой тиристорной системой возбуждения и бесщеточным возбуждением. Турбогенераторы с воздушным охлаждением серии Т. Турбогенераторы с воздушным охлаждением (серии Т) выпускаются мощностью 2,5; 4, 6, 12 и 20 МВт (табл. 8.1). Генераторы мощностью 2,5 - 12 МВт имеют косвенное воздушное охлаждение активных частей, генераторы мощностью 20 МВт — непосредственное воздушное охлаждение обмотки ротора и косвенное воздушное охлаждение других активных частей. Турбогенераторы мощностью 2,5 — 12 МВт выполняются на фундаментных плитах с одним стояковым изолированным подшипником, с одним свободным концом вала. Турбогенератор типа Т-20-2 выполняется с двумя стояковыми подшипниками. Турбогенераторы имеют закрытое исполнение, обеспечивающее систему самовентиляции по замкнутому циклу. Машины типов Т-2,5-2, Т-4-2, Т-6-2, Т-12-2 имеют горизонтальные газоохладители, расположенные по бокам статора на фундаментной плите. В турбогенераторе типа Т-20-2 используются шесть вертикально расположенных газоохладителей. Газоохладители имеют амортизационные подвески. Турбогенераторы с водородным охлаждением серии ТВФ. В серию ТВФ входят турбогенераторы мощностью 63, 100 и ПО МВт. Турбогенераторы имеют непосредственное форсированное охлаждение обмотки ротора водородом и косвенное водородное охлаждение обмотки статора. Турбогенераторы с водородно-водяным охлаждением серии ТВВ В серию ТВВ входят турбогенераторы мощностью 160, 200, 220, 300, 500, 800, 1000 и 1200 МВт на 3000 об/мин и турбогенераторы мощностью 1000 МВт на 1500 об/мин. Турбогенераторы имеют непосредственное охлаждение обмотки статора дистиллированной водой, непосредственное форсированное охлаждение обмотки ротора водородом, внешней поверхности ротора и сердечника статора - водородом. Турбогенераторы с водородно-водяным охлаждением серии ТВВ. В серию ТВВ входят турбогенераторы мощностью 160, 200, 220, 300, 500, 800, 1000 и 1200 МВт на 3000 об/мин и турбогенераторы мощностью 1000 МВт на 1500 об/мин. Турбогенераторы имеют непосредственное охлаждение обмотки статора дистиллированной водой, непосредственное форсированное охлаждение обмотки ротора водородом, внешней поверхности ротора и сердечника статора - водородом. Турбогенераторы с полным водяным охлаждением ТЗВ. В турбогенераторе типа ТЗВ-800-2 обмотки статора и ротора охлаждаются непосредственно водой, протекающей по каналам трубчатых медных проводников. Активная сталь сердечника статора охлаждается охладителями из силумина, запрессованными между пакетами. Сталь ротора и воздух, заполняющий генератор, охлаждаются в основном водоохлаждаемой демпферной обмоткой ротора. Турбогенераторы серии ТГВ и ТВМ. В серию ТГВ входят турбогенераторы мощностью 200, 300 и 500 МВ. Корпус статора - цилиндрический, сварной, газоплотный. Турбогенераторы мощностью 200 и 300 МВт выполнены в однокорпусном исполнении. Корпус статора турбогенератора мощностью 500 МВТ состоит из трех частей - центральной и двух приставных с торцов коробов. Корпус статора заполнен водородом под давлением. Сердечник статора собран на продольные призмы. Для снижения вибрации внутренний корпус устанавливается в корпусе статора на пластинчатых пружинах, расположенных в несколько рядов по длине машины. Сердечник состоит из отдельных пакетов, разделенных кольцевыми радиальными каналами. В серию ТВМ входят турбогенераторы мощностью 300 и 500 МВт. Турбогенераторы имеют масляное охлаждение обмотки и сердечника статора и водяное ротора. Конструкция турбогенераторов:  Рис. 2 - Составляющие части турбогенератора 1 ― уплотнения на валу ротора; 2 ― торцевой щит; 3 ― кронштейн крепления; 4 ― ротор; 5 ― магнитопровод статора; 6 ― детали крепления магнитопровода к корпусу; 7 - корпус турбогенератора; 8 - охладитель турбогенератора; 9 - возбудитель; 10 - патрубок подвода воды к охладителю; 11 - охладитель возбудителя; 12 - маслопровод к подшипнику; 13 - стойка подшипника; 14 - термометр; 15 - трубки для циркуляции воды в охладителе; 16 - бандажные кольца обмотки статора; 17 - бандажное кольцо ротора; 18 - центробежный вентилятор; 19 - фланец для соединения вала ротора с турбиной. Ротор (Рисунки 3-4) турбогенератора выпускают в виде толстого цилиндра из сплошной стальной заготовки, с использованием углеродной стали марки «35», дабы сформировать его высокую прочность. Ротор турбогенераторов зачастую выполняется неявнополюсным, то есть с неявновыраженными полюсами и представляют из себя удлинённый стальной цилиндр. Из-за его большой частоты вращения, по размерам в длину он ограничен - 6-6,5 метров, это делается для того, чтобы избежать прогибов, которые впоследствии могут привести к вибрациям, также он ограничен и в диаметре - 1,1-1,2 метров, чтобы при вращении снизить окружные усилия. Ротор турбогенератора оснащен двумя рядами отверстий, расположенных вдоль первых обмоточных отверстий. Необходимо это, чтобы закрепить там специальные балансировочные грузы. Длина ротора турбогенератора существенно меньше его активных размеров.  Рис. 3 – Ротор турбогенератора  Рис. 4 - Общий вид ротора Контактные кольца. Кольцевые бандажи. Бочка ротора. Вентилятор. Вал. При частоте вращения порядка 3000 оборотов в минуту, ротор изготавливают диаметром в 1,2 метра. Обмотку делают из специальной полосовой меди с дополнительной присадкой серебра. Она удерживается в пазах благодаря дюралевым клиньям. Для того, чтобы повысить тепловую стойкость ротора от воздействия на него обратных токов, сверху изоляции обмотки укладываются короткозамкнутые кольца, которые изготавливают в виде двухслойного медного гребенка. Для повышения единичной мощности охлаждение турбогенератора делают более интенсивным, без существенного увеличения габаритов. Если нагрузка таких устройств превышает 50 Вт, то используют жидкое либо водородное охлаждение его обмоток. Статор (Рисунок 5) изготавливается из корпуса, в котором имеется сердечник с углублениями для установки в них обмотки. В основу сердечника входят слои, которые набираются из нескольких листов электротехнической стали, дополнительно имеющих лаковое покрытие. Между этими слоями имеются специальные каналы для вентиляции примерно по 5 – 10 сантиметров. В месте, где находятся углубления, обмотка закрепляется при помощи клиньев, а ее передняя часть укреплена на специальных кольцах. Располагается она с конца статора. Сам сердечник помещен в прочный сварной корпус, изготовленный из стали.  Рис. 5 – Статор турбогенератора Охлаждение турбогенераторов Способ охлаждения машины определяет мощность, технико-экономические показатели, особенности конструкции, технологичность и надежность эксплуатации турбогенератора. Первые турбогенераторы охлаждались самым простым способом - воздушным. Позднее для охлаждения рабочих частей генератора на помощь воздуху пришли вода и водород. Сегодня большинство турбогенераторов охлаждается водородно-водяным способом. Вода – это самый наиболее эффективный хладагент благодаря своей высокой теплоотводящей способности и относительно меньшим затратам на ее прогонку. Водородное охлаждение роторов впервые в мировой практике было освоено и применено на заводе «Электросила» и там же было применено водяное охлаждение статоров. Использование водорода началось в 1946 г. с турбогенератора мощностью 100 МВт с частотой вращения 3000 об/мин. Он имел косвенное водородное охлаждение для роторной и статорной обмоток. Первый турбогенератор с полностью водяным охлаждением мощностью 63 МВт и частотой вращения 3000 об/мин был введен в эксплуатацию в 1969 г. В дальнейшем были выпущены еще три такие машины. В 1980 г. был включен турбогенератор мощностью 800 МВт и частотой вращения 3000 об/мин. В последствии начали работать еще четыре машины. Итогом работы конструкторов «Электросилы» стал турбогенератор, не имеющий аналогов в мире. То есть турбогенераторы с полным водяным охлаждением за рубежом разработаны, но эксперты справедливо считают, что они уступают электросиловому по надежности, простоте обслуживания, ремонтопригодности. Есть несколько способов охлаждения турбогенераторов: Воздушное. Водородное. Жидкостное. Объединённое. В этом случае обмотка возбуждения имеет газовое охлаждение, а обмотка якоря ― жидкостное. Воздушное охлаждение применяется в закрытых типах турбогенераторов. На валу ротора установлены вентиляторы, которые обеспечивают циркуляция воздуха по замкнутому контуру Водородное охлаждение используется в турбогенераторах серии ТВ и ТВФ. Так как водород имеет в 1.5 раза больший коэффициент теплоотдачи и в 7 раз более высокую теплопроводность. В водородной среде не происходит окисления изоляции обмоток. Водород не поддерживает горения. Основным недостатком водорода является то, что в смеси с воздухом он образует гремучую смесь. Это устройства, мощность которых составляет 60 и 100 Мегаватт. В жидкостном охлаждении применяется система прямого охлаждения. Турбогенераторы серии ТВМ имеют масляное охлаждение активных и конструктивных частей статора и водяное охлаждение ротора. Объем масла, заполняющего статор, ограничивается корпусом, торцевыми щитами и изоляционным цилиндром, заведенным в раcточку статора. Для заполнения статора применяется изоляционное масло. В сверхпроводниковых генераторах используют самый эффективный охладитель в природе - жидкий гелий. Обмотка из сплава ниобия с титаном полностью теряет сопротивление постоянному току - становится сверхпроводящей. Устройства с водородно-водяным охлаждением бывают мощностью 160 – 1200 Мегаватт. А количество оборотов в минуту составляет 3000. Такие агрегаты имеют прямое охлаждение обмотки статора при помощи дистиллированной воды, а ротора – водородом. Наружная их поверхность охлаждается при помощи только лишь водорода. Корпус таких агрегатов изготавливается цельным, сварным, газонепроницаемым, неразъемным, а также, его внутренняя поверхность обладает дополнительными поперечными кольцами жесткости, которая способствует закреплению сердечника. С двух сторон статор закрывается наружными пластинами. Это касается таких агрегатов, нагрузка которых составляет 160 – 220 МВт. Если же мощность турбогенератора составляет 300 – 800 Мегаватт, то каркас таких устройств выполняется разъемным из трех секций. Заполняется он водородом, который потом обращается с помощью двух осевых вентиляторов, закрепленных на самом роторе. Остужается он в газоохладители турбогенератора. Также системы охлаждения турбогенераторов подразделяют на косвенные и непосредственные. В косвенных системах охлаждения водород, либо же воздух, циркулирует в зазоре между статором и ротором. Выделяемое тепло в проводниках и обмотках статора и ротора, поглощается охлаждающим газом после его прохождения через сталь ротора или статора и пазовую изоляцию. В непосредственных системах охлаждения турбогенератора охлаждающая среда соприкасается с медью обмоток, благодаря чему основная часть тепла, которое выделяется в меди, отводится к охлаждающей среде, не задевая изоляцию и сталь. Применение турбогенераторов На современных АЭС применяются трехфазные синхронные турбогенераторы, которые непосредственно соединяются с паровыми турбинами. На АЭС турбогенераторы работают с номинальной частотой вращения 3000 (2-х полюсные) и 1500 (4-х полюсные) об/мин. Меньшая частота вращения применяется для турбогенераторов мощностью 1000 МВт и выше. Это обстоятельство объясняется тем, что меньшая частота вращения вала турбины позволяет применить в цилиндре низкого давления лопатки большей длины и тем самым пропускать значительно больше пара, а значит, увеличивать предельную мощность турбины, которая ограничивается механической прочностью лопаток последних ступеней турбины. Но в настоящее время проблема прочности лопаток последних ступеней турбины решена, и энергоблоки мощностью 1000 МВт и выше также выполняются с двухполюсными турбогенераторами. На АЭС с водным теплоносителем устанавливаются турбины насыщенного пара. Низкие начальные параметры вынуждают пропускать большие количества пара. Быстрое нарастание влажности по ступеням турбин приводит к использованию внутритурбинных и внешних влагоулавливающих устройств. Влажность пара снижает внутренний относительный КПД турбины и вызывает эрозийный износ проточных частей. Для борьбы с эрозией лопаток турбин проводят упрочнение их поверхности с применением различных способов: закалка, хромирование, электроискровая обработка. Асинхронные турбогенераторы используются в составе мощных ТЭЦ и в энергосистемах со значительными колебаниями нагрузки. Асинхронные турбогенераторы также имеют комбинированное водородно-водяное охлаждение. Турбогенераторы с воздушным и масляным охлаждением применяются на тепловых электростанциях с различной мощностью. Электрическая станция представляет собой промышленное предприятие, на котором производится электрическая, а в некоторых случаях и тепловая энергия на основе преобразования первичных энергоресурсов. В зависимости от вида природных источников энергии (твердое топливо, жидкое, газообразное, ядерное, водяная энергия) станции подразделяются на тепловые (ТЭС), гидравлические (ГЭС), атомные (АЭС). Станции, на которых одновременно с электрической вырабатывается и тепловая энергия, называют теплоэлектроцентралями (ТЭЦ). Независимо от типа электростанции ее электрическую часть составляют электрогенераторы – устройства для преобразования первичной энергии (чаще всего механической) в электрическую, а также другие аппараты для преобразования и управления потоком электрической энергии: трансформаторы, выключатели, разъединители. Для выработки электроэнергии на современных электрических станциях применяют синхронные генераторы трехфазного переменного тока. Различают турбогенераторы (первичный двигатель – паровая или газовая турбина) и гидрогенераторы (первичный двигатель - гидротурбина). Турбогенераторы предназначены для непосредственного соединения с паровыми или газовыми турбинами и, так как особенностью этих турбин является их быстроходность, имеют высокую частоту вращения. Чем выше частота вращения турбины, тем меньше ее габариты и больше КПД, поэтому естественно стремление повысить быстроходность турбогенераторов. Тип электрической машины Синхронный Известны два принципиально отличных способа включения синхронных генераторов на параллельную работу: способ точной синхронизации и способ самосинхронизации. Суть способа точной синхронизации заключается в том, что вращающийся с синхронной скоростью возбужденный генератор включается в сеть при соблюдении следующих трех условий: Равенство частот генератора и сети. Равенство напряжений генератора и сети по амплитуде и фазе. Отсутствие относительного ускорения векторов напряжений генератора и сети. Синхронный турбогенератор служит для преобразования механической энергии паровой турбины в электрическую энергию, которая передаётся от выводов обмотки его статора по жёсткому и гибкому токопроводам на сборные шины генераторного распределительного устройства либо на обмотку низшего напряжения блочного трансформатора. Асинхронизированный АСТГ способны успешно работать в режиме потребления реактивной мощности. Данное преимущество асинхронных генераторов обусловлено особенностями конструкции ротора, который содержит не одну, как обычный синхронный генератор, а две обмотки возбуждения, сдвинутые по окружности ротора друг относительно друга на 90°. Система возбуждения АСТГ содержит два комплекта реверсивных возбудителей, способных изменять ток возбуждения в каждой из обмоток как по величине, так и по знаку. АСТГ можно эксплуатировать, в том числе, с одной обмоткой возбуждения. В этом случае асинхронизированный генератор приобретает свойства традиционного синхронного. Статор асинхронизированного турбогенератора конструктивно не отличается от статора синхронного турбогенератора, но в нём повышена надежность торцевых зон. Применение АСТГ позволяет повысить КПД электростанции. Асинхронизированный турбогенератор имеет наибольший КПД в режиме потребления реактивной мощности, в то время как максимальный КПД синхронного генератора соответствует выдаче реактивной мощности. Режимы работы турбогенераторов Электрический режим работы турбогенераторов определяется величинами активной и реактивной нагрузок, токов и напряжений статора и ротора, а также скоростью вращения турбины. Указанные на заводских табличках машин номинальные значения полной (кажущейся) и активной мощностей, напряжения и тока статора, коэффициента мощности, напряжения и тока возбуждения соответствуют расчетной температуре охлаждающей среды (давлению газа) и должны строго выдерживаться в процессе эксплуатации. Номинальной кажущейся мощностью полагают длительно допустимую нагрузку машины при заданной температуре и давлении охлаждающей среды. Генераторы рассчитаны на длительную работу с номинальной мощностью при изменениях напряжения на ±5% U. Наибольший ток ротора, полученный в одном из этих режимов, следует считать номинальным током ротора. Увеличение напряжения генератора свыше 1,05 U вызывает рост потерь в стали за счет увеличения магнитного потока. Нагрев ротора и статора возрастает, кроме того, за счет роста магнитного потока рассеяния начинают нагреваться паразитными токами отдельные конструктивные элементы корпуса машины. Поэтому повышение напряжения на генераторе допускается не выше 1,10 UB> при этом максимальный ток статора устанавливается по согласованию с заводом-изготовителем. Перегрев обмоток ротора и статора приводит к недопустимому смещению стержней в пазах из-за температурных удлинений и преждевременному разрушению изоляции. В эксплуатации температурный режим работы машины нормируется допустимыми температурами охлаждающей среды и активных частей статора и ротора, приведенными в табл. 3-12. Минимально допустимая температура входящей воды в воздухо- или газоохладители по условиям их отпотевания не должна быть ниже 20° С. Температура горячего газа или воздуха не нормируется, так как ее величина сама по себе не характеризует тепловое состояние машины. Нормируется перепад температур между холодным и горячим газом (или воздухом), который должен быть не более 25-30° С. Если перепад температур больше указанного выше, следует искать неисправности в системе охлаждения машины. Наибольшие допустимые температуры обмоток статора и ротора при номинальных значениях параметров охлаждающей среды и номинальных значениях токов и напряжений, а также возможность увеличения отдаваемой генератором мощности устанавливаются тепловыми испытаниями, которые следует проводить не позднее, чём через 6 мес. после ввода турбогенератора в эксплуатацию. У генераторов с непосредственным охлаждением обмоток статора основным показателем нагрева обмотки является температура воды или газа, выходящего из обмотки, поэтому тепловые испытания должны установить ее максимально допустимую величину. Если тепловые испытания, не проводились, то при снижении температуры входящей воды (или газа) до 20° С, ток статора разрешается увеличить для машин мощностью более 25 Мет на 15% в течение 1 ч. Мощные машины с непосредственным охлаждением обмоток разрешают длительное увеличение тока статора не более чем до 1,05/г, генераторы с водяным охлаждением статора увеличения мощности при этом не допускают. Повышение температуры охлаждающего газа сверх допустимой требует немедленной разгрузки турбогенераторов в соответствии с таблицей. Предельно допустимая температура входящего охлаждающего газа составляет 55° С. Во время работы генератора дежурный персонал периодически ведет записи показаний всех электрических приборов и показаний измерительных приборов теплового контроля, т. е. температуру стали и обмотки статора, температуру горячего и холодного газа или дистиллята, а также показания ртутных термометров, показывающих температуру горячего и холодного газа, температуру охлаждающей воды в газоохладителях. Экономическая выгода Поскольку с помощью турбогенераторов вырабатывается около 80% всей потребляемой электроэнергии в мире, мы можем сделать вывод, что они так распространены, потому что имеют большую экономическую выгоду по сравнению с другими источниками по выработке и преобразованию электроэнергии. Например, для того, чтобы построить ту же самую гидроэлектростанцию, нужно очень много времени и ресурсов потратить на выбор места для строительства, так как важным этапом является выбор почвы под станцию и учесть определённые природные условия. А теплоэлектростанцию, работающую с помощью турбогенератора можно построить практически где угодно. Кроме того, именно турбогенераторы работают на самых мощных электростанциях – атомных. С уверенностью можно утверждать, что использование турбогенераторов будет актуально ещё долгое время и будет иметь тенденцию дальнейшего развития. Турбогенераторы с воздушным охлаждением, по сравнению с турбогенераторами, имеющими водородное или водяное охлаждение, обладают определенными преимуществами: дешевизна и повышенная надежность в эксплуатации, простота эксплуатации при минимальном числе обслуживающего персонала, повышенная маневренность, пониженная пожароопасность, сокращение сроков монтажа и затрат на эксплуатацию и ремонты, минимальная номенклатура запасных частей. Отсутствие масляных уплотнений вала исключает замасливание внутренних элементов статора и ротора, упрощает обслуживание в процессе эксплуатации и ремонта. Турбогенераторы с воздушным охлаждением не нуждаются в сложных системах подачи газа и воды, водоподготовки и фильтрации. Преимущества: - Длительный срок службы – около 20 лет, - Широкий выбор топлива, - Высокий КПД, - Широкий диапазон мощностей, - Отсутствие необходимости подготовки топлива. Среди недостатков выделяют долгий запуск агрегата, который может длиться сутками, сложный процесс обслуживания и большое количество вредных выбросов при работе. Заключение Выполняя данную работу, я прочитала множество полезной информации и пособий по турбогенераторам, изучила конструкцию и виды турбогенераторов, устройство статора и ротора данной машины, также устройство и принцип работы. Разобралась в ассинхронизированных и синхронных типов машины. Изучила четыре типа охлаждения турбогенераторов: воздушное, водородное, жидкостное, объединённое. В нынешнее время до сих пор происходит улучшение турбогенераторов, как его конструкций, так и их типов охлаждения, материалов, технологий. Потребность в высоконадежных и простых в эксплуатации турбогенераторах подтверждается как большими сроками эксплуатации турбогенераторов, так и их надёжностью. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ: 1. Кузнецов Б.Г. История энергетической техники / Б.Г. Кузнецов.М. Л. ОНТИ, 1937. 2. История электротехники / под редакцией И.А. Глебова.М Издательство МЭИ, 1999.. 3. Веселовский О.Н. Очерки по истории электротехники / О.Н. Веселовский, Я.А. Шнейберг.М Изд-во МЭИ, 1993. 4. Костенко И.П. Электрические машины: учебник для студентов высших технических учебных заведений / И.П. Костенко, Л.М. Пиотровский. Машины постоянного тока. Трансформаторы. 1973. 5. Копылов И.П. Электрические машины: учебник для вузов / И.П. Копылов.М. Энергоатом, 1986. 6. Лыткин В.В. Конструктивное устройство асинхронных турбогенераторов с воздушным охлаждением: учебное пособие / В.В. Лыткин, И.Е. Родионов. Екатеринбург: Издательство Уральского университета, 2013. 7. Осин И.Л. Электрические машины: Синхронные машины: учебное пособие для вузов по специализации «Электромеханика» / И.Л. Осин, Ю.Г. Шакарян. |