ТСП Лекции. Учебное пособие разработано авторским коллективом. Российская Федерация, Рязанский институт (филиал) Государственного образовательного учреждения высшего профессионального образования Московский государственный открытый университет

Скачать 15.98 Mb. Скачать 15.98 Mb.

|

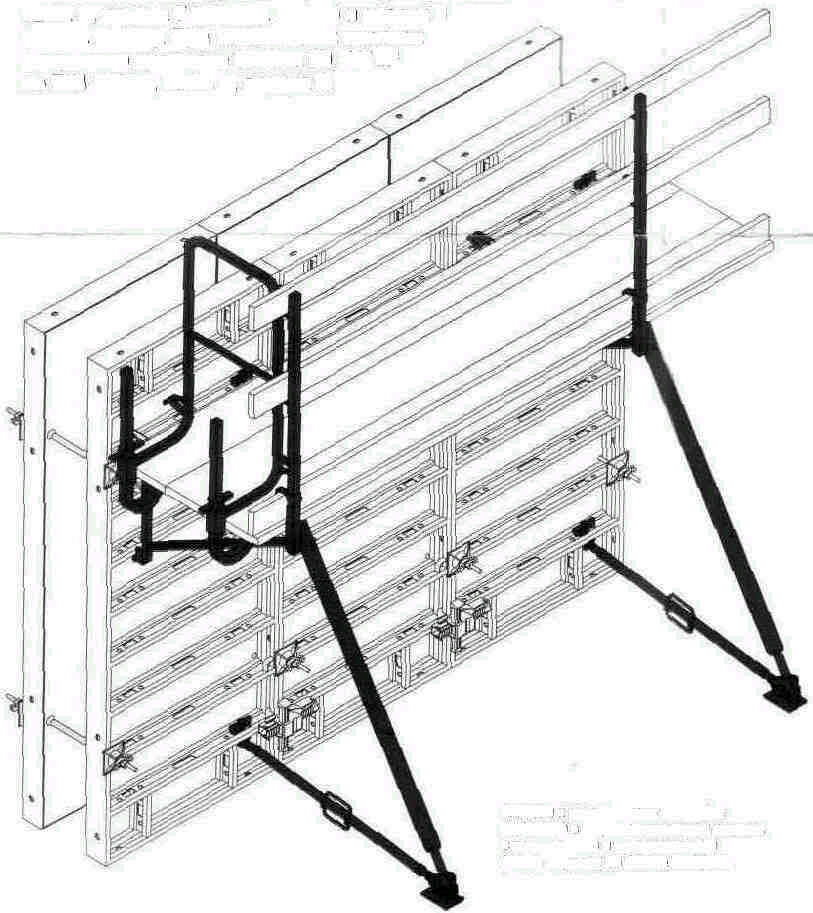

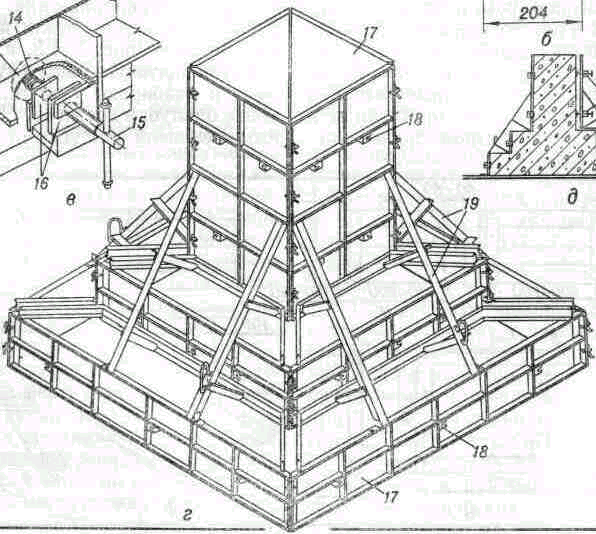

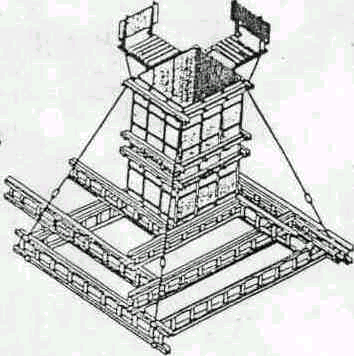

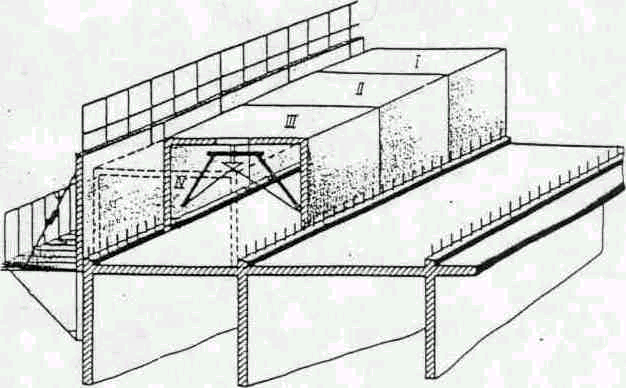

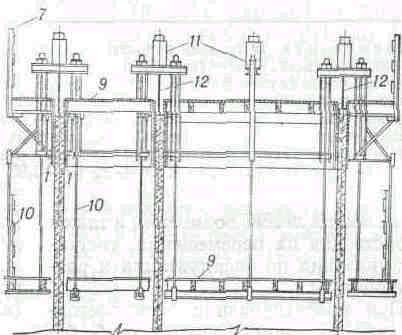

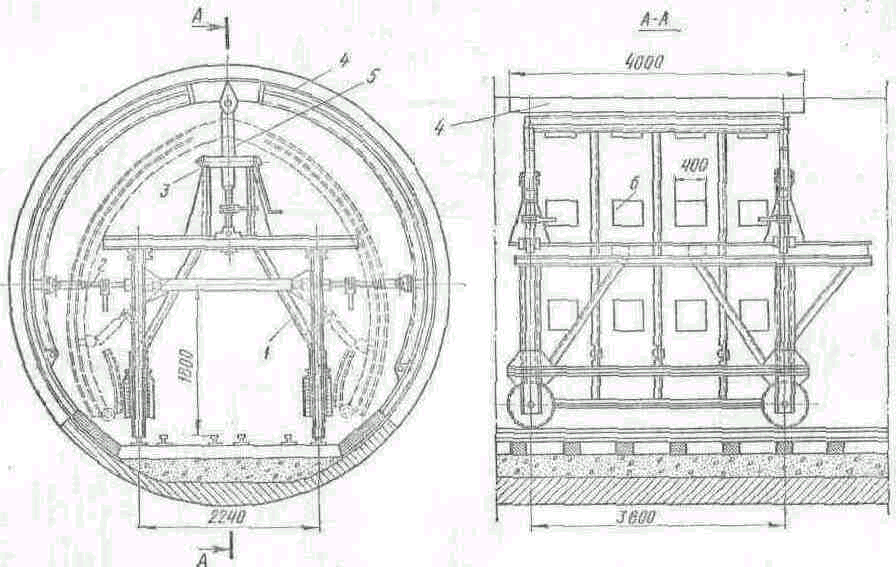

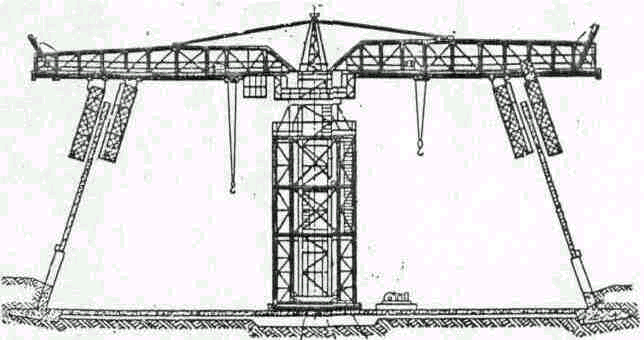

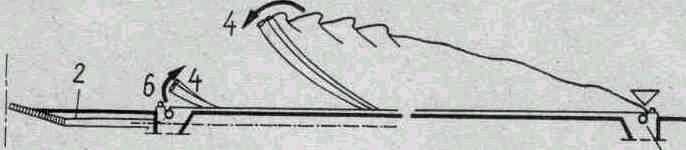

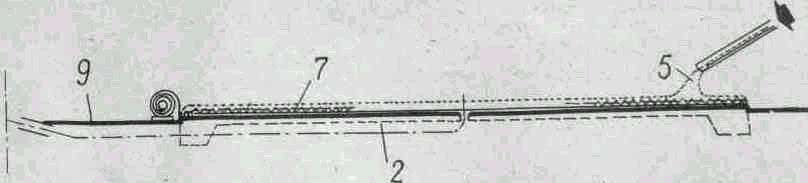

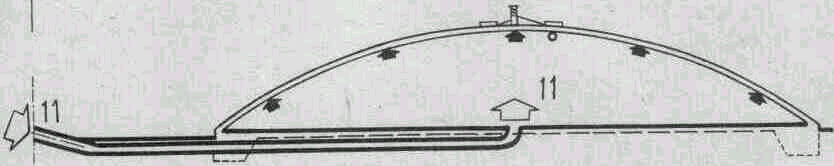

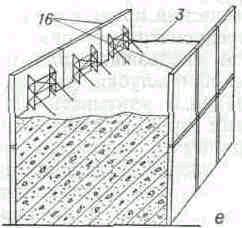

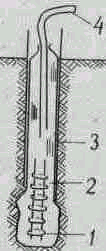

Глава 13. Бетонные и железобетонные работыБетон - это искусственный каменный материал, получаемый в результате твердения тщательно перемешанной и уплотненной смеси вяжущего материала, воды, заполнителей и, при необходимости, специальных добавок. До затвердения эта смесь называется бетонной смесью. Бетон как строительный материал известен с глубокой древности. Большим строительным мастерством и секретом изготовления искусственного камня на основе вяжущих веществ владели еще предшественники римлян - этруски (1-е тыс. до н. э.) и древние римляне. Римляне построили множество величественных зданий и грандиозных сооружений, как у себя, так и в странах, бывших тогда под их владычеством. Многие из них стоят и сегодня. К наиболее ярким шедеврам относятся: Пантеон и Колизей (75-80 н. э.) - амфитеатр для гладиаторских боев и других зрелищ. Бетонные стены Пантеона массивны, достигают семиметровой толщины. Он сохранился до наших дней почти в том же виде, в котором его возвели древние римляне. Сохранившиеся сооружения насчитывают, таким образом, около 2000 лет. И это несмотря на выветривание, войны и т. п. В XIX в. был изобретен железобетон. Французский инженер Ламбо на Всемирной парижской выставке 1855 г. продемонстрировал лодку с корпусом из металлического каркаса, залитого цементным раствором. В 1861 г. французский ученый Коанье описал в своей книге несколько конструкций из бетона с металлической сеткой. Но патент на изготовление железобетонных изделий получает садовник Монье, после того, как в 1867 г. сделал железобетонную цветочную кадку. И именно с нее началась эра применения железобетона. С 1885 г., когда Монье продает право на свои изобретения, железобетон начинает широко применяться в строительстве. Начиная с 1955 г. получила развитие новая строительная отрасль - промышленность сборного железобетона. В настоящее время монолитный бетон и сборно-монолитный железобетон вновь широко применяются в отечественном строительстве, в том числе при возведении многоэтажных зданий. Последнее десятилетие ознаменовалось значительными достижениями в теории и технологии бетонов. Все в больших объемах обычные бетоны замещаются многокомпонентными модифицированными, что дает возможность, применяя компьютерное проектирование состава бетонов и современные технологии их приготовления, прогнозировать физико-механические и эксплуатационные характеристики, эффективно управлять структурообразованием на всех технологических этапах и получать материал с требуемыми комплексами свойств. Различные модификаторы для вяжущих веществ и бетонов, активные минеральные наполнители, химические добавки, новые технологические приемы обеспечивают повышение физико-механических и эксплуатационных свойств бетонов, а также их долговечность. Современные высококачественные бетоны обеспечивают прочность в возрасте 28 сут более 100 МПа, высокую морозостойкость, водонепроницаемость, регулируемые параметры деформативности. Новое слово в технологии железобетона - применение самоуплотняющихся бетонных смесей. Применение таких смесей, уплотняющихся под действием собственных сил тяжести, позволяет отказаться от вибрации или прессования, позволяет получать изделия требуемой прочности и долговечности. Принципиальным при проектировании составов таких смесей является применение тонкодисперсных наполнителей и новых видов добавок - гиперпластификаторов. Остальные компоненты бетонной смеси - цемент, щебень, песок - такие же, как и для изготовления обычных бетонов. Показатели качества бетона зависят от свойств составляющих его материалов, соотношения их объемов в бетоне, технологии приготовления, транспортировки и укладки бетонных смесей, выдерживания уложенного бетона. В зависимости от способа производства работ различают монолитные, сборные и сборно-монолитные бетонные и железобетонные конструкции с ненапрягаемой и напрягаемой арматурой. Монолитные конструкции возводят непосредственно на строительной площадке; сборные конструкции монтируют из деталей и изделий заводского изготовления; сборно-монолитные конструкции монтируют из готовых сборных элементов и одновременно выполняют монолитные части сооружения, объединяющие эти элементы в одно целое. При возведении бетонных и железобетонных конструкций выполняются опалубочные, арматурные и бетонные работы. 13.1. Опалубочные работыОпалубка - это форма для укладки бетонной смеси, которая обеспечивает заданные проектом конфигурацию, размеры и качество лицевых поверхностей бетонируемой конструкции. Опалубка должна быть рассчитана на статическое и динамическое воздействие бетонных смесей с учетом интенсивности бетонирования и не допускать утечки бетонной смеси или цементного молока. Опалубка состоит из собственно формы, поддерживающих и крепежных элементов. Работы по установке опалубки и распалубливанию конструкций называются опалубочными. Опалубки бывают неинвентарные, используемые только один раз, и инвентарные, т.е. многократно оборачиваемые. Типы опалубок различаются по конструктивным особенностям. По применяемости при различной температуре наружного воздуха и характеру воздействия на бетон опалубки подразделяются на неутепленные, утепленные и греющие (термоактивные). Опалубку выбирают в зависимости от параметров бетонируемой конструкции, а также способов и условий производства арматурных и бетонных работ. Опалубка должна быть прочной, жесткой, неизменяемой и устойчивой в рабочем положении, а также при транспортировке и монтаже. При применении греющих систем опалубки необходимо рассчитывать на восприятие термических нагрузок. Конструкция опалубки должна обеспечивать проектную точность геометрических размеров бетонируемых конструкций и заданное качество их поверхности, минимальное сцепление с бетоном (кроме несъемной), быструю установку и разборку, возможность укрупнительной сборки и переналадки в условиях строительной площадки, удобство ремонта и замены элементов, заданную оборачиваемость. Соединения элементов опалубки (замки с клиновым, винтовым, эксцентриковым запором и др.) должны обладать надежностью в эксплуатации и быть устойчивыми к воздействию вибрации при уплотнении бетонной смеси. Опалубочные панели и блоки съемной опалубки должны иметь устройства для отделения их от поверхности забетонированных конструкций. Формообразующие элементы (палубы) опалубки выполняются из различных материалов: металла, дерева, фанеры, пластмасс. Древесностружечные плиты и фанера должны быть защищены водостойким гидрофобным покрытием, а их торцевые поверхности покрываются водостойким герметиком. Листовые и пленочные пластики имеют сцепление с бетоном в несколько раз меньшее, чем стальная поверхность без смазочного материала. Элементы опалубки должны плотно прилегать друг к другу при сборке, щели в стыковых соединениях не должны превышать 2 мм. На палубе щитов из металла, фанеры или пластмасс не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм, на палубе из древесины - более 3 мм в количестве, превышающем 3 на 1 м2. Прогиб собранной опалубки не должен превышать 1/400 пролета для вертикальных поверхностей, 1/500 пролета - для перекрытий. Достижения технологического прогресса в области опалубки позволяют создавать сегодня все более сложные железобетонные конструкции. Им можно придавать почти любые очертания, и при этом они сохраняют необходимую прочность. Организации-разработчики представляют компьютерные программы автоматизированного проектирования опалубки, обеспечивающие решение различных задач — вплоть до составления таблицы расхода материалов и выписки счетов. Инвентарная опалубка. Массовое применение во всех видах строительства в связи с универсальностью и возможностью использования для бетонирования различных монолитных конструкций нашла разборно-переставная мелкощитовая опалубка. Щиты такой опалубки соединяются между собой инвентарными приспособлениями, которые должны легко устанавливаться и сниматься, обеспечивать достаточную прочность и жесткость всей системы. Для этого используются различного рода клиновые, пружинные, эксцентриковые и другие соединительные элементы, надеваемые и снимаемые с помощью молотка или специальных рычагов. Для восприятия давления бетонной смеси между соседними плоскостями опалубки устанавливаются стяжки или стяжные болты (тяжи), закрепляемые на несущих элементах. Опалубка может монтироваться и демонтироваться как вручную из отдельных элементов, так и механизированным способом из крупноразмерных панелей и блоков. Опалубку фундаментов устанавливают до начала бетонирования, за исключением опалубки выступов и углублений по верху фундамента, которую устраивают в процессе бетонирования. Вначале, как правило, устанавливают маячные стойки и щиты по наружному периметру фундамента (через каждые 3--4 м и по его углам) с раскреплением их инвентарными подкосами и установкой подмостей. Затем при помощи схваток и растяжных приспособлений крепят остальные щиты. После этого устанавливают опалубку внутри фундамента. Начиная с высоты 1,6 м от основания фундамента опалубочные работы ведут с инвентарных лесов и рабочих настилов, которые сооружают снаружи и внутри массива фундамента. Опалубка колонн навешивается на арматурные каркасы отдельными щитами или панелями, прикрепляемыми к арматуре и стягиваемыми тяжами или хомутами. Через каждые 2--3 м по высоте колонны устраивают подмостки или рабочие площадки, с которых ведут арматурные и бетонные работы. На уровне площадок в опалубке делают отверстия размером 500х500 мм, через которые подается в конструкцию и уплотняется бетонная смесь. Опалубку стен и перегородок устанавливают сначала с одной стороны а затем, после монтажа арматуры и закладных частей, - с другой. При стенах (перегородках) толщиной менее 25 см опалубку второй стороны, как правило, устанавливают в процессе бетонирования поярусно, с высотой каждого яруса не более 1,5 м. Опалубку первой стороны стены раскрепляют временными или постоянными подкосами через каждые 3--4 м. К этой опалубке прикрепляют стяжные приспособления, с помощью которых крепят опалубку второй стороны. В местах, определенных проектом производства работ, делают отверстия-карманы для подачи бетонной смеси. Для обеспечения проектной толщины стен между щитами опалубки в местах прохождения стяжных болтов устанавливают деревянные или бетонные распорки. Через 1,5--2 ч после бетонирования стяжные болты поворачивают на пол-оборота, чтобы их можно было извлечь при распалубливании. Опалубку ребристых перекрытий начинают с установки днища прогонов и балок в вырезы колонн и их крепления. Под опалубку днища подставляют инвентарные стойки и раскрепляют их. После выверки проектного положения днища балок в вырезы опалубки колонн устанавливают боковые щиты опалубки балок. Когда опалубка балок выполнена, окончательно раскрепляют поддерживающие стойки в двух взаимно перпендикулярных направлениях. При устройстве подвесной опалубки по сборным железобетонным или металлическим балкам перекрытий с заданным шагом раскладывают заготовленные заранее петли-подвески и прихватывают их электросваркой к верхним полкам металлических балок или закладным частям железобетонных. В петли подвески устанавливают подкружальные элементы, на них - кружала, фризовые элементы и опалубку плиты. Разборно-переставная крупнощитовая опалубка позволяет механизировать опалубочные работы и снизить их трудоемкость, достичь высокого качества бетонируемой поверхности. Перед монтажом опалубки по контуру бетонируемой конструкции устанавливают маяки, на которые наносят риски. Панели опалубки устанавливают в вертикальное положение с помощью винтовых домкратов, укрепленных на подкосах. После монтажа при необходимости используют стяжки, закрепляемые, как правило, клиновым замком на схватках. Для увеличения шага тяжей и снижения расхода металла применяют составные схватки с накладками, а также горизонтальные фермы. В настоящее время для монолитного домостроения применяются системы крупнощитовыхопалубок (рис. 13.1.). Системы состоят из щитов опалубки на высоту стены, которые возможно устанавливать и стыковать так, чтобы конструкция получалась любой нужной по проекту формы: круглая, многоугольная, зигзагообразная и т.д. При этом бетонная смесь заполняет опалубку сразу на всю высоту щита, что в свою очередь положительно сказывается на гладкости поверхности бетонируемой конструкции, получаемой после ее распалубки. Системы проще в работе как на стадии монтажа, так и в процессе укладки бетона. Из специальных опалубочных систем можно отметить высокопрочные модульные рамные опалубки для бетонирования стен большой высоты. Например, в опалубке, показанной на рис.13.1, можно бетонировать стены высотой до 9,6 м. Благодаря изменяемой по высоте трехрамной ступенчатой конструкции снижается трудоемкость ее монтажа на стройплощадке, улучшается хранение и транспортировка. Точную и надежную установку опалубки без применения тяжей для крепления к стене и наклонных распорок обеспечивает анкер. а) б)   Рис. 13. 1 Примеры модульных систем крупнощитовых опалубок а — опалубка для бетонирования стен; б — схема установки опалубки для перекрытий. В результате унификации фундаментов, ростверков (конструкций верхней части свайных фундаментов, объединяющих сваи в одно целое для равномерного распределения нагрузок на сваи) и других отдельностоящих конструкций стало возможным устраивать неразъемную блочную опалубку (блок-форму). Разъемную блочную опалубку (рис. 13.2.) монтируют из щитов разборно-переставной опалубки. Установка и разборка блочной опалубки производится с помощью крана. Бетон в форме выдерживают от 2 до 8 ч. Для возведения монолитных жилых зданий регулярной структуры с наибольшей производительностью труда используется объемно-переставная опалубка, опалубочные узлы которой соответствуют по размерам целой комнате. С ее помощью возможно одновременное бетонирование стен и перекрытий. При ритмичной работе и применении высококачественных цементов можно ежедневно перемещать эти крупные опалубочные узлы и возводить за один день целый этаж жилого дома. Для бетонирования зданий повышенной этажности (преимущественно при возведении ядер жесткости) и сооружений с неизменяемой конфигурацией в плане применяют скользящую опалубку. Она представляет собой пространственную форму, установленную по периметру стен и поднимаемую по мере бетонирования домкратами, в основном гидравлическими или электромеханическими. а) б)   в)  Рис. 13.2. Блочная опалубка Рис. 13.2. Блочная опалубка а — неразъемная блочная опалубка (блок-форма); б - разъемная блочная опалубка; в – вариант извлечения объемно-блочной опалубки через проемы наружных стен Гидравлическое оборудование позволяет поднимать опалубку в полуавтоматическом и автоматическом режимах. При полуавтоматическом режиме подъема применяют комплект оборудования, состоящий из одноцилиндровых гидравлических домкратов с регулятором горизонтальности рабочего пола, насосной станции, гидроразводки, приспособления для извлечения домкратных стержней. Основным и несущими элементами скользящей опалубки являются домкратные рамы, к которым подвешивают щиты опалубки и подмости. На них передается нагрузка от рабочего пола. На домкратные рамы устанавливают домкраты, которые, опираясь на стержни, поднимают всю конструкцию опалубки (рис.13.3.а). Для бетонирования многослойных стен со сборным теплоизоляционным слоем на домкратной раме закрепляют специальные фиксаторы утеплителя или применяют многоярусную схему опалубки, причем верхний ряд щитов устанавливают для одной толщины стен, нижний – для другой. Для бетонирования двухслойных стен, состоящих из несущего и теплоизоляционного монолитных слоев, применяют разделительные щитки. Опалубка перекрытий при возведении зданий в скользящей опалубке устанавливается на телескопических стойках или на подвесках с регулируемой по высоте опорной частью. Кроме того, в качестве опалубки перекрытий могут быть использованы подвесные подмости. При устройстве горизонтально-перемещаемой (катучей) опалубки (рис. 13.3б.) вначале укладывают и крепят шпалы и рельсовые пути для тележки опалубки. После этого из укрупненных узлов с помощью крана собирают тележку для опалубки со средними домкратами и телескопическими стойками, а также правые и левые полусекции наружной и внутренней опалубки. При сборке опалубки выверяют совпадение осей и вертикальных ее отметок с проектными, скрепляют стяжными болтами наружную опалубку с внутренней. По окончании бетонирования секции тоннеля и набора бетоном определенной прочности удаляют стяжные болты, отделяют концы нижних ригелей рам боковых стоек, удаляют штыри из средних телескопических стоек, завинчивают домкраты, укорачивают средние стойки, в результате чего вся секция внутренней опалубки отрывается от бетона и опускается. Затем  а) а)  б) б)Рис.13.3 Cкользящая и горизонтально-перемещаемая опалубки: а — скользящая: 1 — щиты опалубки; 2 — ограждения; 3 — домкрат; 4 — домкратная рама; 5 — рабочий пол; 6 — домкратный стержень; 7 — подвесные подмости; б — катучая опалубка туннеля (пунктиром показана опалубка в транспортном положении): 1 — опорная конструкция (на тележке), 2 — горизонтальный домкрат, 3 — секция опалубочных щитов, 4 — вертикальный домкрат, 5 — люк для подачи бетонной смеси. опалубку с помощью лебедки или другим способом передвигают на новую позицию и вновь устанавливают. Для сооружения зданий с гиперболической образующей или имеющих переменное сечение по высоте применяется подъемно-переставная опалубка (рис.13.4.). Она состоит из двух конических оболочек, которые подвешены к радиальным направляющим, в свою очередь прикрепленным к кольцевой раме или ферме, подвешенной на петлях к шахтному подъемнику или двухконсольному крану. При перемещении опалубки на очередной ярус изменением числа щитов производят ее регулирование в радиальном направлении.  13.4. Подъемно-переставная опалубка для бетонирования железобетонной трубы. Для возведения сводов, в основном волнистых, применяется пневматическая опалубка (рис.13.5.а) - воздухоопорная конструкция из резинотканевых или других материалов (например, нейлон, усиленный стекловолокном), повторяющая по очертанию будущее бетонное или армоцементное сооружение. Пневмооболочка-опалубка доставляется на строительную площадку в упакованном виде, разворачивается на месте производства работ и крепится по периметру фундамента с помощью инвентарных приспособлений. После монтажа агрегатов системы воздухоподачи, контрольно-измерительных и регулирующих приборов пневмоопалубка приводится в проектное положение с проверкой ее целостности и правильности креплений. После армирования, бетонирования и достижения бетоном конструкции проектной прочности производится распалубливание свода отключением воздухоподающих агрегатов. Пневмооболочка отделяется от забетонированных конструкций, как правило, без больших усилий, внутренняя поверхность свода имеет довольно хорошее качество. а)  II  III  13.5. Пневматическая опалубка: а — пневматическая опалубка (последовательность выполнения работ по возведению железобетонных оболочек); I — раскладка мембраны после выполнения фундамента; II — установка арматуры и бетонирование оболочки; III — укладка наружной мембраны, подача воздуха и подъем оболочки 1 — бетонные фундаменты; 2 — воздуховод; 4 — мембрана; 5 — подача бетонной смеси; 6 — устройство для закрепления мембраны; 7 — арматура (стержни, стальная спираль); 9 — наружная мембрана; 11 — подача воздуха. Для снижения или полного устранения сцепления бетона с опалубкой и облегчения распалубливания железобетонных и бетонных конструкций на внутренние поверхности опалубки перед бетонированием наносят специальные смазочные материалы (смазки). Несъемная опалубка. Одним из эффективных видов опалубки для монолитного строительства является несъемная опалубка (рис.13.6.), остающаяся в теле возводимого сооружения. Основным преимуществом такой опалубки является ее многофункциональность, так как вначале она служит формой для бетонной смеси, а затем, на стадии эксплуатации конструкции, может выполнять другие функции (гидроизоляции, облицовки). а) б)   13.6. Несъемные опалубки а - плиты опалубки-облицовки. 3— забетонированная часть конструкции; 16 — плиты опалубки-облицовки. б — сооружение набивной сваи в найлоновой форме 1 - арматура; 2 - найлоновая форма; 3 - обсадная труба; 4 - труба для подачи бетонной смеси Армоцементные опалубочные плиты-оболочки (плоские и профильные) толщиной 25-35 мм, шириной 1 м и длиной до 3,5 м изготовляются из цементно-песчаного мелкозернистого бетона с армированием металлическими или комбинированными ткаными сетками. Они имеют шероховатую (активную) поверхность, а при необходимости - анкерные петли-выпуски. Стеклоцементная опалубка в форме плит толщиной 12-20 мм, шириной до 1,2 м и длиной до 2,5 м может служить для облицовки фасадов и интерьеров жилых и общественных зданий. Железобетонные опалубочные плиты представляют собой плоские, профильные и ребристые элементы из бетона классов С12/15-С20/25, армированного сварными сетками. Для лучшего сцепления с бетоном плитам с помощью механических щеток или пескоструйных аппаратов придают шероховатую поверхность или снабжают специальными анкерными петлями-выпусками. Металлическую опалубку-облицовку устанавливают, как правило, с одной стороны железобетонной конструкции. Для ее изготовления применяют стальные листы толщиной от 5 до 10 мм или профилированный настил, который может использоваться не только в качестве несъемной опалубки, но и в качестве внешней арматуры перекрытий. Надежное сцепление с бетоном обеспечивается приваркой к листам специальных вертикальных анкеров, а также горизонтальных стержней поперек ребер настила. Сетчатая опалубка из стальных тканных сеток применяется для бетонирования конструкций и сооружений, боковые поверхности которых могут несколько отклоняться от плоскости, а также в арматурно-опалубочных блоках. Несъемную сетчатую опалубку выполняют из сетки с ячейками 5х5 или 8х8 мм. Существуют также неснимаемые опалубки из цементно-стружечных плит, самозатухающего пенополистирола. Применение элементов неснимаемой опалубки из самозатухающего пенополистирола с вмонтированными в процессе формования перемычками (из синтетических или стальных оцинкованных материалов) намного укорачивает время возведения стен. Простота сборки позволяет любому застройщику самому строить дом. Благодаря высокому коэффициенту теплозащиты значительно экономится энергия. Ведь пенополистирол на 98 % состоит из воздуха, а он, как известно, самый лучший теплоизолятор. Пенополистирол считается биологически нейтральным, не оказывающим вредного воздействия на окружающую среду. Пенополистирольная опалубка теплая на ощупь даже зимой, поэтому возводить здание можно и в холодное время года. |