УДК 625. Удк 625. 8 621 04 технология получения дорожного бетона с использованием светоотражающихся гранул

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

УДК 625.8:621.6.04 ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ДОРОЖНОГО БЕТОНА С ИСПОЛЬЗОВАНИЕМ СВЕТООТРАЖАЮЩИХСЯ ГРАНУЛ Сандан А.С. Тувинский государственный университет, г. Кызыл DEVELOPMENT AND TECHNOLOGY OF PRODUCTION OF ROAD CONCRETE USING REFLECTIVE GRANULES Sandan A. S. Tuva State University, Kyzyl В данной статье рассмотрены результаты экспериментальной работы по получению дорожного бетона с добавлением светоотражающих элементов. В лабораторных условиях были разработаны составы бетона. Проведены исследования физико-механических свойств бетона. Также предлагается технология приготовления бетонной смеси. Ключевые слова: дорожный бетон, светоотражающие стеклошарики, гранулы, текучесть бетонной смеси, прочность бетона, расход цемента. This article describes the results of experimental work on the production of road concrete with the addition of reflective glass balls. In the laboratory, concrete compositions with the addition of TiO2 and with the addition of reflective elements were developed. The physical and mechanical properties of concrete were obtained and studied. Keywords: road concrete, reflective glass beads, granules, titanium dioxide, concrete mix fluidity, concrete strength, cement consumption. В настоящее время строительную индустрию нельзя представить без бетонана строительных и дорожных площадках используются более тысячи видов бетона. Для разработки и определения оптимального состава бетонной смеси с применением светоотражающихгранул. В соответствии с поставленной задачей являлся подбор состава бетонной смеси на основе местных материалов; особое внимание уделялся характеристикам материалов. Были определены и изучены характеристики сырьевых материалов. Зная все характеристики материалов, подбирали состав с учетом на 1 м3 для тяжелого бетона, поскольку концепция предлагаемой технологии ставит цель улучшения свойств конечного продукта. Подбор состава бетонной смеси использовались следующие исходные данные. Требуемая подвижность бетонной смеси (ОК) – 20 см. В качестве вяжущего использовались портландцемент М400 и М500, песок  и истинной плотностью и истинной плотностью  и щебень фракции 20 и щебень фракции 20 . Водоцементное отношение В/Ц = 0,6. Требуемый класс бетона В20. . Водоцементное отношение В/Ц = 0,6. Требуемый класс бетона В20.Расход материалов  будет следующий: будет следующий: Ц=320кг; П=600кг; Щ= 1260кг; В=150л. Пластификатор – 0,6-1,2 литра на 100 кг цемента. Плотность бетонной смеси всего 2330кг. При расчете расхода материалов на один замес бетоносмесителя принимают, что сумма объемов цемента, песка и щебня должны соответствовать емкости барабана бетоносмесителя. Тогда объем бетона  , получаем из одного замеса, , получаем из одного замеса,  где  – емкость бетоносмесителя. – емкость бетоносмесителя.Расход материалов на замес бетоносмесителя определяют с учетом получаемого объема бетона  Для оценки объема получаемой бетонной смеси используют так называемый коэффициент выхода бетона  : : В лаборатории «Прогресс» имеется бетоносмеситель с емкостью барабана 120 л. Выход бетона из одного замеса составил  или 0,08 или 0,08 . . Расход материалов на один замес: Ц=320∙0,08=25,6 кг; П = 600∙0,08=48 кг; Щ=1260∙0,08=100,8 кг; В= 170∙0,08=13,6 л. Состав бетона можно выразить также в виде соотношения 1÷Х÷Y, т.е (320/320)÷(600/320)÷(1250/320) = 1÷1,87÷3,9 При использовании уточнённых зависимостей для прочности бетона и подвижности бетонной смеси можно назначать состав бетона экспериментальной проверки с последующей его корректировкой. Для регулирования свойств и укладки бетонной смеси применили суперпластификатор, чтобы избежать расслоения и увеличить подвижность бетонных смесей. Эффект воздействия суперпластификатора на бетонную смесь зависит от количества введенной добавки таблица 1. Таблица 1 – Пластификатор для разного марок бетона

Суперпластификатор, способствовало повышению подвижности смеси, уменьшает расход воды, улучшается физико-механические свойства бетона, как удобоукладываемость, прочность, морозостойкость и т.д. В лабораторных условиях были разработаны составы бетона с добавлением с добавлением светоотражающих элементов в таблице 2. Проведены комплексные исследования различных составов. Были приготовлены серии образцов шести составов. Таблица 2– Разработанные составы бетона

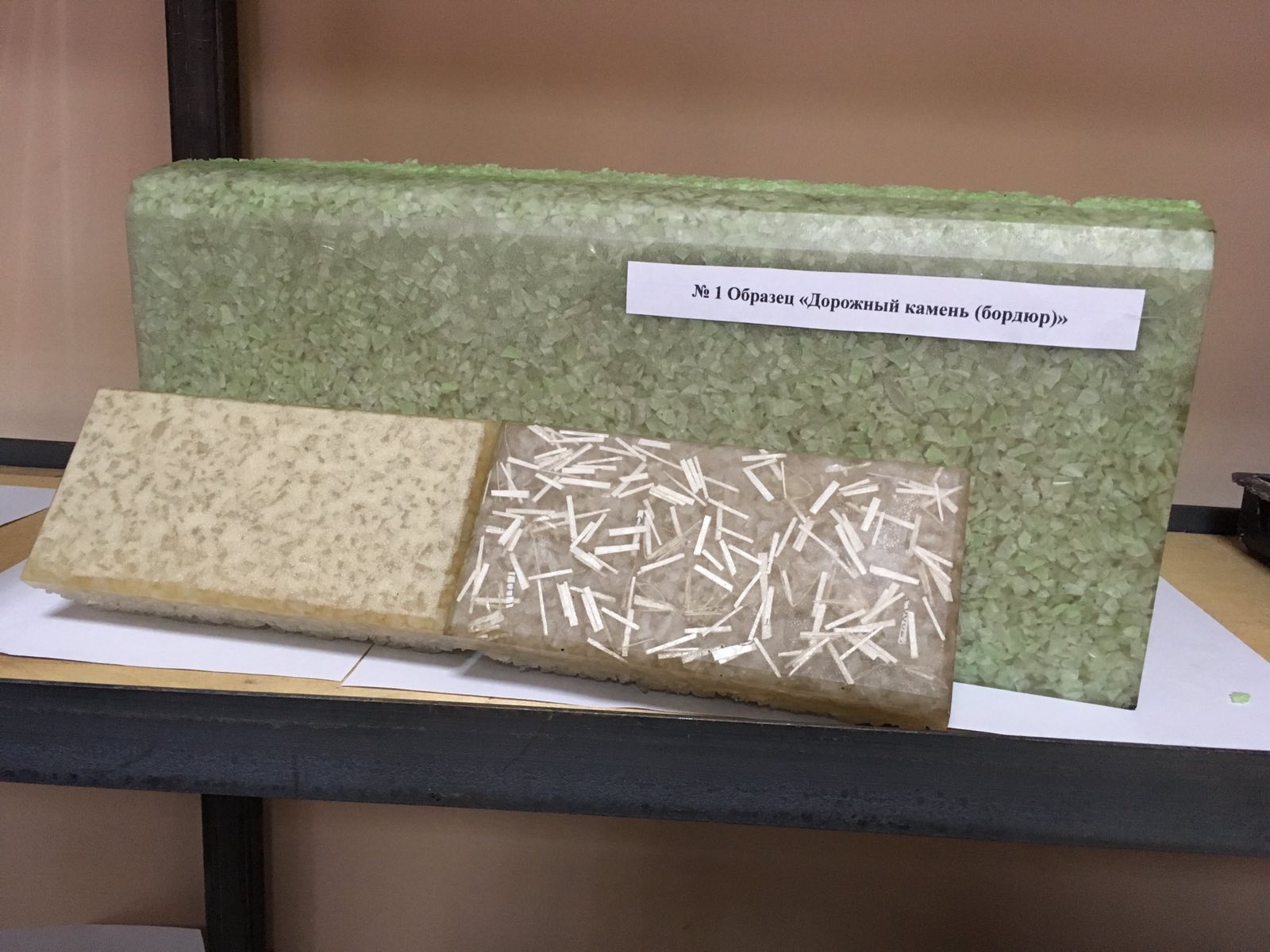

Исследование физико-механических свойств бетонных блоков Из каждого разработанного состава бетонной смеси формовались по 6 штук контрольных образцов-кубов размерами 100х100х100мм. рис.1., для этого делали замес на 12 л. Также заливали бетонную смесь, в форме балочек размерами 40х40х160 рис.2. Прочность при сжатии оценивалась в возрасте 7 и 28 суток. При использовании суперпластификатора состав 3 и 6 наблюдается более значимое повышение прочности бетона и плотную структуру бетона.  Рисунок 1 – Экспериментальные образцы с TiO2. Анализировав все 6 составов, пришли к выводу что составы под номерами 3,5,6 дают хороший светоотражающий эффект при отбеленном бетоне. Состав под номером 6 диоксид титана добавили 7% от массы цемента. В нашем случае двуоксид титана TiO2 составляет не 1…5% от массы цемента, как это было принято, добавляли отбеливатель до 7%. для получения более белого цвета в бетоне. На рисунке 1., можно посмотреть образцы, которые добавлены двуоксид титана 3, 5, 7 % отбеливателя. Третий образец по сравнению с другими образцами отличается белизной. Добавление отбеливателя двуокид титана, дает эстетически красивый вид белого бетона, туда же вводится светоотражающие элементы. Такой бетон соответствует по требованию. Разработанные дополнительные составы бетонной смеси, с использованием светящихся гранул, люминофора ТАТ-33 и светоотражающих элементов. В результате возрастает плотность и прочность бетона, особенно возрастает максимальная плотность, достигаемая при определенном соотношении В/Ц и Ц/П.  Рисунок 2 – Образцы с TiO2   Рисунок 3 – Образцы с использованием светоотражающими стеклошарики 106-600мкм  Рисунок 4– Дорожный камень с использованием светоотражающими элементами В таблице 6. Результаты испытаний светоотражающихся бетонных блоков

Таким образом, результаты испытания бетонных блоков с добавлением светоотражающихсястеклошариков на прочность показана в таблице 6. Добавление отбеливателя двуокид титана, дает хороший светоотражающий эффект и эстетически красивый вид белого бетона, также соответствует по требованию. Технология изготовления светоотражающие Состав образцов светоотражающих бетонных блоков заливались двумя способами для экономии дорогих материалов. Процесс укладки бетонной смеси осуществлялся двумя слоями с последующим вибрированием для более равномерного распределения светоотражающих стеклошариков и однородной структуры. Процент светоотражающих стеклошариков и фибры составлял 6% и 15%. Список используемой литературы 1.Афанасьев А.А. Бетонные работы/ А.А. Афанасьев. – М.: Высш.Шк., 1991. 2.Баженов, Ю.М. Технология бетона/ Ю.М. Баженов.- М.: Высш.Шк., 2002. 3.ГОСТ 31108-03 «Цементы общестроительные. Технические условия». 4.ГОСТ 8269.0–97 «Щебень и гравий из плотных горных пород и отходов промышленного производства». 5.ГОСТ 8735–88 «Песок для строительных работ». 6.ГОСТ 31108–2003 «Смеси бетонные. Методы испытаний». 7.ГОСТ 10180–2012 «Бетоны. Методы определения прочности по контрольным образцам» 8. ГОСТ 10060-2012 «Бетоны. Методы определения морозостойкости». «Рекомендациями НИИЖБ по технологии изготовления изделий и конструкций из высокопрочных бетонов» (М.: Госстрой СССР, - 1987 г. 9.ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||