Лекции ТО. лекции то. Урок 1 введение 2 часа

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

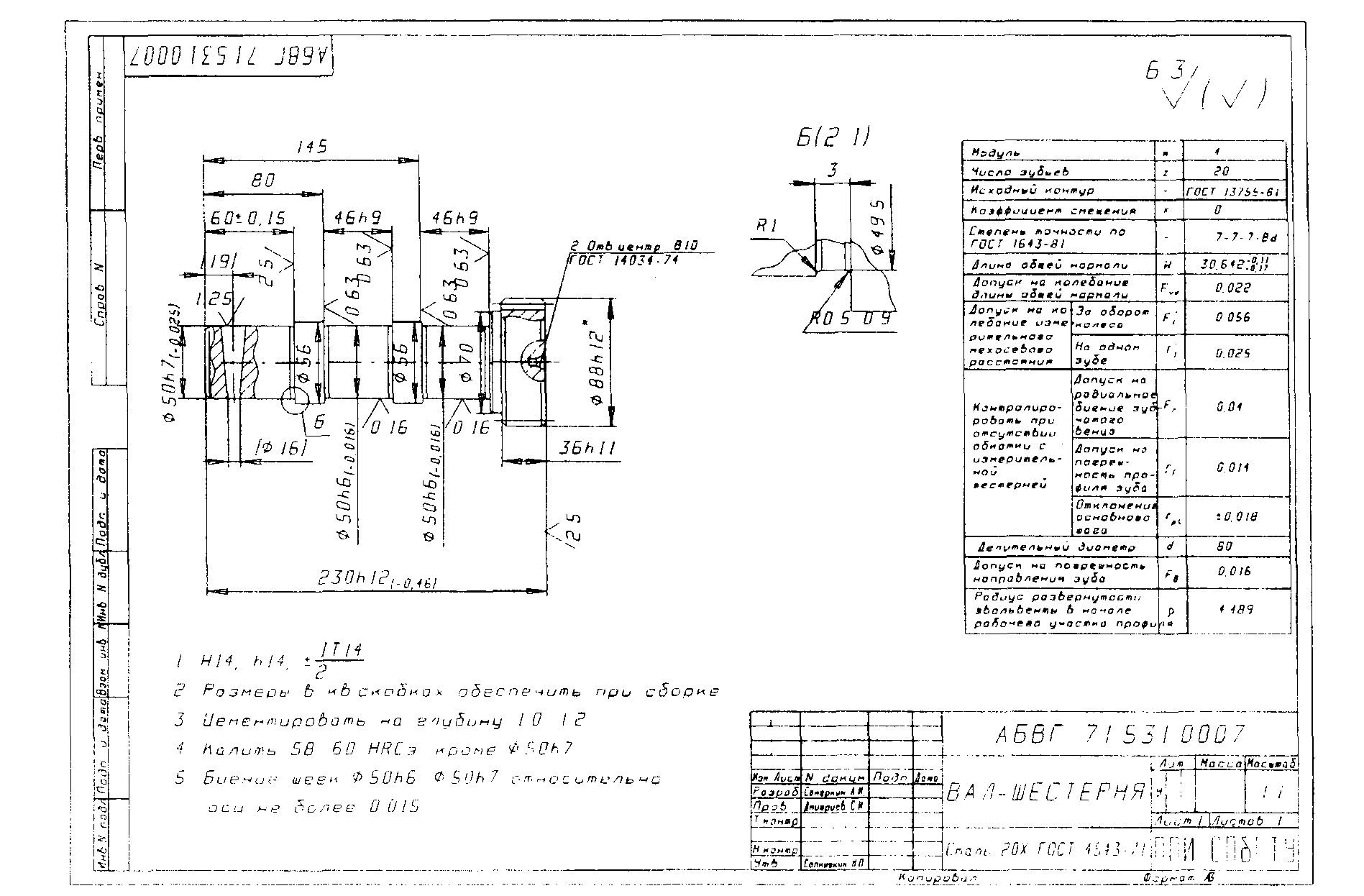

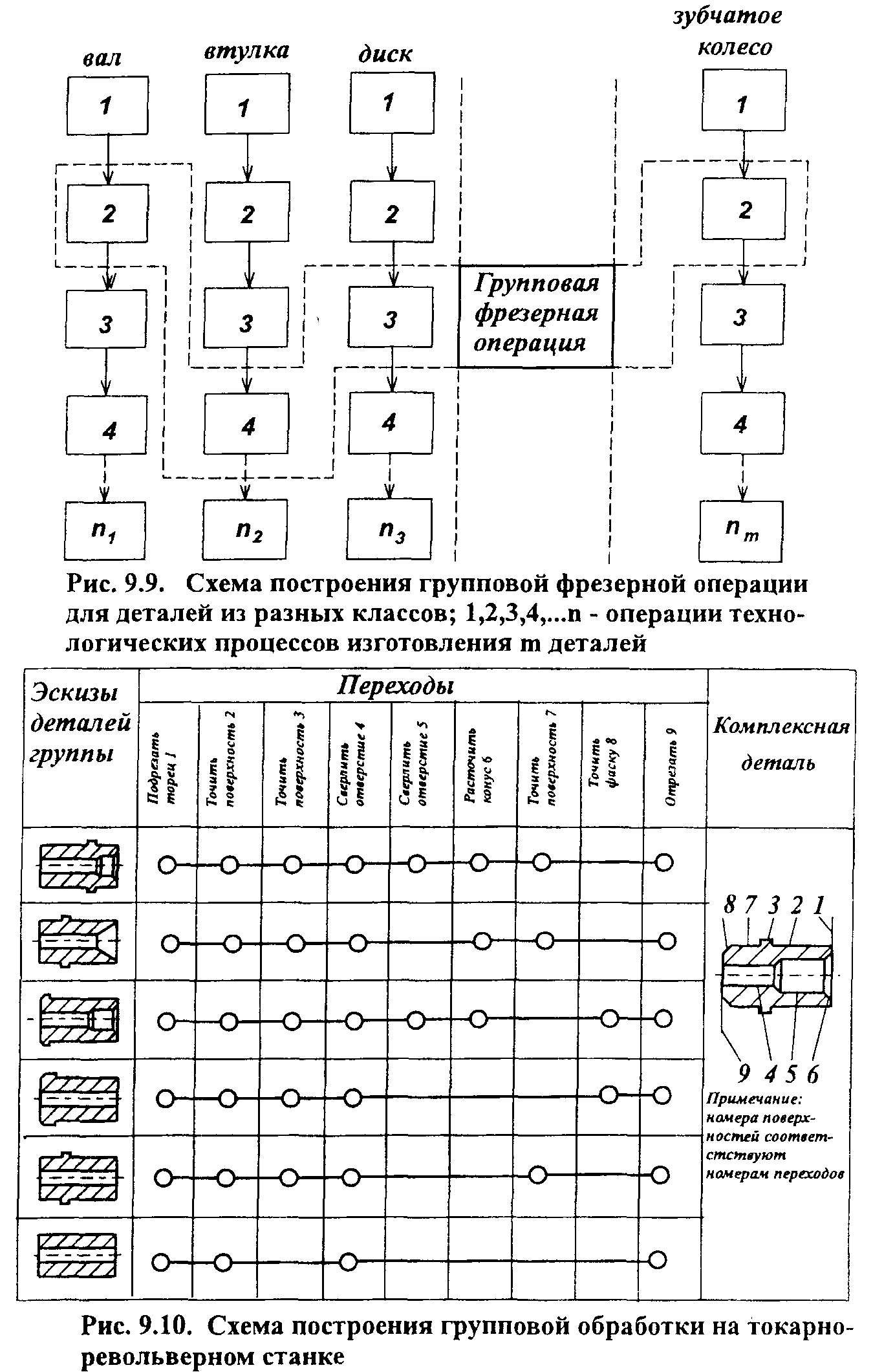

Тема 2 Проектирование технологических процессов – 4 часа ; 4 ч- с/р Тема в журнале - Основные этапы проектирования технологического процесса. 1.Общие положения проектирования технологических процессов В основу проектирования любого технологического процесса должно быть положено три принципа: технический, экономический и социальный. В соответствии с первым принципом технологический процесс должен обеспечить полное выполнение всех требований рабочего чертежа и технических условий на изготовление заданного изделия. В соответствии со вторым принципом при изготовлении изделия должна быть обеспечена требуемая производительность труда и наименьшая себестоимость. В соответствии с третьим принципом технологический процесс должен соответствовать требованиям техники безопасности и промышленной санитарии по системе стандартов безопасности труда (ССБТ). Обязателен учет экологических факторов. Проектирование технологических процессов имеет целью дать подробное описание процессов изготовления изделий с необходимыми технико-экономическими расчетами и обоснованием выбранного варианта, так как технологические процессы характерны своей многовариантностью. Например, поверхности одной и той же детали могут быть обработаны в различной последовательности разными методами; одна и та же сборочная единица, как правило, может быть собрана с применением различных методов достижения точности. Из нескольких возможных вариантов технологического процесса изготовления одного и того же изделия, равноценных с позиций технического принципа проектирования, выбирают наиболее эффективный и рентабельный вариант. При равной производительности сопоставляемых вариантов выбирают наиболее рентабельный, а при равных рентабельностях - наиболее производительный Эффективность и рентабельность проектируемого процесса выявляют по всем элементам, из которых они складываются. Задачами технологического проектирования являются определение условий изготовления изделий, определение типа производства, видов исходных заготовок, проектирование технологического маршрута обработки, выявление необходимых средств производства и порядка их применения, определение себестоимости и трудоемкости изготовления изделий, определение исходных данных для календарного планирования, для организации технического контроля, определение состава рабочей силы. Решение задач проектирования зависит от большого числа факторов, связанных со служебным назначением изделия, его конструкторско-технологическими параметрами и состоянием производства. Основы построения технологического процесса Организация технологического процесса. Организация технологического процесса основана на разделении труда (единичной форме) и специализации его на отдельных работах. В результате специализации изготовление продукции и ее частей происходит на обоснованных участках предприятия с последовательной передачей предмета труда от одного рабочего места к другому. Состав технологического процесса. Технологический процесс включает ряд стадий, каждая из которых состоит из производственных операций. Операция — это технологически и технически однородная, законченная на данной стадии часть процесса, представляющая собой комплекс элементарных работ, выполняемых рабочим (или рабочими) при обработке определенного предмета труда на одном рабочем месте, Операция-основная часть технологического процесса, основной элемент производственного планирования и учета. Необходимость деления процесса на операции порождается техническими и экономическими причинами. Например, технически невозможно одновременно обработать все поверхности заготовки на одном станке. Да и по экономическим соображениям выгоднее разделить технологический процесс на части. Операция состоит из ряда приемов, каждый из которых представляет собой законченную элементарную работу (или совокупность законченных действий). Приемы разделяются на отдельные движения. Движение — это часть приема, характеризующаяся однократным перемещением тела или конечностей рабочего. Такое разделение технологического процесса на отдельные элементы имеет большое значение, т. к. дает возможность анализировать его, выявлять мельчайшие особенности затрат труда, а это особенно важно для нормирования работ и вскрытия резерва роста производительности труда. Структура технологического процесса. Под структурой технологического процесса понимают состав и сочетание элементов, определяющих схему построения процесса, т. е. виды, количество и порядок выполнения производственных операций. Схема технологического процесса, может быть, простой и сложной. Она зависит от вида и характера изготовляемой продукции, количества и номенклатуры, предъявляемых к ней требований, вида и качества исходных материалов, уровня развития техники, условий кооперирования и многих других факторов. Простые процессы состоят из небольшого числа операций, их сырье представляет собой однородную массу или включает небольшое количество компонентов. Продукция таких процессов в основном однородная. Технологическая схема их сравнительно несложная. К ним .относятся процессы кирпичного, стекольного, прядильного производства, предприятий горной промышленности и др. Процессы второго типа отличаются сложностью схемы построения, многооперационностью, большим разнообразием применяемых материалов, используемого оборудования. Сложные процессы имеют развитую форму организации и требуют значительных площадей. Примерами их могут быть процессы машиностроения, металлургии, химической промышленности и др. Разработка технологического процесса. В основе любого промышленного производства, как было отмечено, лежит производственный процесс, который включает ряд технологических процессов. Прежде чем начать изготовление объекта производства (машины, аппараты, механизмы и др.), необходимо спроектировать технологический процесс. Технологическое проектирование заключается, прежде всего, в выборе наиболее экономичного для данных конкретных условий метода получения заготовок и деталей, установлении рациональной последовательности операций обработки, назначении необходимых орудий производства и регламентации их использования, а также в определении, трудоемкости и себестоимости изготавливаемого изделия.. Технологический процесс должен быть запланирован так, чтобы оборудование, инструменты, приспособления, сырье, производственные площади использовались наиболее полно и правильно при условии максимального облегчения и безопасности труда. 2. Исходные данные для проектирования технологических процессов Исходные данные (информация) для проектирования технологических процессов подразделяют согласно ГОСТ 14.301-83 на: • базовые;• руководящие;• справочные. Базовая информация включает данные, содержащиеся в конструкторской документации на изделие и программу выпуска: • чертеж детали с техническими требованиями на изготовление; • чертежи сборочных единиц, определяющие служебное назначение деталей и их отдельных поверхностей; • условия работы деталей; • объем выпуска; • плановые сроки выпуска. Руководящая информация предопределяет подчиненность принимаемых решений стандартам, учет перспективных разработок. Руководящая информация включает: • стандарты, устанавливающие требования к технологическим процессам и методам управления ими; • стандарты на оборудование и оснастку; • документацию на действующие единичные, типовые и групповые технологические процессы, • классификаторы технико-экономической информации; • производственные инструкции; • материалы по выбору технологических нормативов (режимов обработки, припусков, норм расхода материалов и др.); • документацию по охране труда. К справочной информации относятся: опыт изготовления аналогичных изделий, методические материалы и нормативы, результаты научных исследований Справочная информация включает: • данные, содержащиеся в технологической документации опытного производства; • описание прогрессивных методов изготовления и ремонта; • каталоги, паспорта, справочники; • альбомы компоновок прогрессивных средств технологического оснащения, • планировки производственных участков; • методические материалы по управлению технологическими процессами Обширная справочная информация содержится также в учебниках, учебных пособиях, методических указаниях, монографиях и периодических изданиях При проектировании технологических процессов для действующих предприятий должна учитываться общая производственная обстановка: • наличие площадей;• состав и степень загрузки оборудования;• наличие технологической оснастки; • обеспеченность предприятия квалифицированной рабочей силой и др. Для составления технологического процесса необходимо иметь ряд исходных данных. К их числу относятся: вид и характер объектов производства; программа выпуска продукции; требования, которым она должна удовлетворять; производственные возможности предприятия (наличие оборудования, энергетические мощности и т, д.). Для этого используются чертежи, схемы, технические условия, ГОСТы, объем и план выпуска продукции, ведомости и паспорта оборудования, каталоги инструментов, инструкции на испытания, приемку, а также другие нормативные и справочные данные. Основным техническим документом производства является рабочий чертеж, представляющий собой графическое изображение изготовляемых деталей и изделий, предъявляемых к ним требований по форме, размерам, видам обработки, методам контроля, маркам используемых материалов, весу заготовок и деталей, а следовательно, нормам расхода материалов. В производстве широко используют и схемы, позволяющие усвоить последовательность работы. При разработке технологического процесса учитывают, и объем выпуска продукции. При большом плане выпуска, например в условиях крупносерийного и массового производства, выгодно применение специальных видов инструментов и приспособлений, специализированного оборудования и автоматических линий. В условиях единичного (индивидуального) производства ориентируются на универсальное оборудование и приспособления и на высококвалифицированную рабочую силу. Разработанный технологический процесс оформляют рядом документов, технологических карт, в которых регламентированы все положения, режимы и показатели применяемой технологии. Наиболее важным из этих документов является технологическая карта, в которой содержатся все данные и сведения по технологии изготовления какой-либо детали или изделия, полное описание процесса производства по операциям с указанием применяемого оборудования, инструмента, приспособлений, режимов работ, нормы времени, квалификации и разряда рабочего. Указанную документацию с содержащимися в ней сведениями экономист использует для нормирования труда и установления численности рабочих, определения потребности сырья, материалов, топлива, энергии и анализа их расхода, калькулирования и анализа себестоимости, планирования работ и т. п. Современная техника позволяет производить одну и ту же продукцию или выполнять одинаковую работу различными методами. Поэтому при технологическом проектировании имеются широкие возможности выбора технологических процессов. При существующем многообразии методов и средств производства часто разрабатывают несколько вариантов технологического процесса и, составляя калькуляцию себестоимости, выбирают наиболее эффективный с экономической точки зрения вариант. Урок 5 Последовательность проектирования технологических процессов изготовления деталей машин Тема в журнале - Проектирование цехов. Исходные данные и цель проектирования. Расположение оборудования в цехе. Процесс технологического проектирования содержит ряд взаимосвязанных и выполняемых в определенной последовательности этапов. К ним относятся: • анализ исходных данных; • технологический контроль чертежа; • определение типа и организационной формы производства; • выбор вида исходной заготовки и метода ее получения; • выбор вида технологического процесса; • разработка технологического кода детали на основе технологического классификатора; • выбор технологических баз и схем базирования заготовки; • выбор методов обработки поверхностей заготовки; • проектирование маршрута обработки; • разработка структуры операций; • выбор средств технологического оснащения (оборудования, приспособлений, режущих и измерительных инструментов); • назначение и расчет режимов обработки, • назначение и расчет припусков и операционных размеров: • нормирование технологического процесса и определение квалификации работы; • выбор средств механизации и автоматизации элементов технологического процесса и средств внутрицехового транспорта; • составление планировки (по необходимости) и разработка операций перемещения деталей и отходов; • разработка мероприятий по обеспечению требований техники безопасности и производственной санитарии; • комплексная технико-экономическая оценка технологического процесса, • оформление технологической документации. Проектирование технологического маршрута обработки 1. Общие положения Технологическим маршрутом называется последовательность прохождения заготовки, детали или сборочной единицы по подразделениям предприятия при выполнении технологического процесса изготовления или ремонта. Технологический маршрут обработки заготовки устанавливает последовательность выполнения технологических операций. Различают межцеховой и внутрицеховой маршруты. На этапе разработки маршрута решаются следующие задачи: • намечается общий план обработки детали; • предварительно выбираются средства технологического оснащения; • намечается содержание операций. При проектировании технологического маршрута предусматриваются необходимые контрольные операции, назначаются методы и средства технического контроля и измерений. Правила выбора средств контроля регламентированы стандартом. В соответствии со стандартом выбор средств контроля основывается на обеспечении заданных показателей процесса контроля и анализа затрат на его реализацию. При разработке технологического процесса наряду с отдельными операциями контроля необходимо предусматривать также элементы контроля, входящие в операции механической обработки заготовки, а также вспомогательные операции очистки и промывки деталей перед контролем. Организация контроля зависит от технических требований и производственных условий. Различают следующие формы контроля:• 100 %-ный готовых изделий;• выборочный готовых изделий;• статистический; • активный. После разработки маршрута обработки заготовки производят предварительный выбор средств технологического оснащения. Сведения о характеристиках обрабатываемой поверхности и методах ее обработки, о детали в целом дают возможность определить тип станка, вид режущего инструмента, средства и методы контроля. Например, наличие сложных поверхностей у детали указывает на необходимость применения оборудования определенного назначения (зубофрезерные, копировальные и т.п.). Задачей проектирования технологического маршрута является выбор наилучшего варианта из большого количества возможных. Критериями выбора варианта технологического процесса являются: • обеспечение заданной точности и шероховатости поверхностей; • число, сложность и стоимость технологического оборудования и оснастки; • организационно-технические характеристики производства (потребности в производственных площадях, рабочих, сложность и длительность цикла технологической подготовки производства, длительность производственного цикла и др.); • величины суммарной погрешности, от которых зависят припуски на обработку (так как минимальная величина припуска должна перекрывать суммарную погрешность). Выбор наилучшего варианта маршрута может производиться на основе использования типовых технологических процессов. 1. Проектирование технологической операции При проектировании технологической операции решается комплекс вопросов • уточняется содержание операции (намеченное при проектировании маршрута); • определяется последовательность и содержание переходов; • окончательно выбираются средства технологического оснащения (или составляются задания на их проектирование); • устанавливаются режимы резания; • определяются нормы времени; • определяются настроечные размеры, и рассчитывается точность обработки, • разрабатываются операционные эскизы и схемы наладок; • подбирается состав СОЖ; • определяется разряд работы. Отдельная технологическая операция проектируется на основе принятого технологического маршрута, схемы базирования и закрепления заготовки на операции, данных о точности и шероховатости поверхностей до и после обработки на данной операции, припусков на обработку, такта выпуска или размера партии деталей (в зависимости от типа производства). При уточнении содержания операции окончательно устанавливается, какие поверхности детали будут обработаны на данной операции. Проектирование операционного технологического процесса делят на три этапа. На первом формируются элементарные структуры, реализующие элементарные технологические операции; на втором рассматривают возможность и целесообразность укрупнения технологических операций объединением однотипных элементарных операций и формирования для них совместного выполнения более сложных операций, сочетающих обработку отдельных поверхностей, третий этап -формирование структуры операции - предусматривает дальнейшее укрупнение операций за счет объединения различных методов и видов обработки Степень концентрации и дифференциации операций является важнейшим принципом при построении операции. Концентрацией операций называют соединение нескольких простых технологических переходов в одну сложную операцию. Дифференциацией операций называют разделение операций на несколько более простых. При концентрации операций сокращают число установок заготовок на станок, применяют многоинструментную обработку одной или нескольких поверхностей, многоместную обработку. При этом повышается точность взаимного расположения обрабатываемых поверхностей, производительность обработки за счет снижения основного и вспомогательного времени, сокращается длительность производственного цикла, упрощается календарное планирование, возрастают требования к точности станка, его технологическим возможностям В технологических процессах машиностроения применяют оба принципа в зависимости от конкретных условий. 2. Проектирование единичных технологических процессов В современном машиностроении применяются в основном три принципиально различных вида технологических процессов: единичный, типовой и групповой. Единичная технология предполагает разработку на каждую деталь своего (единичного) технологического процесса, который должен по возможности учитывать все особенности данной детали и ее заготовки. Разработка единичных технологических процессов характерна для оригинальных деталей, не имеющих общих конструктивных и технологических признаков с деталями, ранее изготовленными на предприятии Единичный технологический процесс позволяет достичь наивысшего качества изготовления детали в результате возможности учета всех особенностей изготовляемой детали, ее заготовки и условий обработки. Однако создание такого технологического процесса требует больших затрат времени: чем тщательнее, подробнее разрабатывается единичный технологический процесс, тем больше требуется времени на его разработку и тем выше должна быть квалификация технолога. В результате возникает такая ситуация, когда затраты времени на разработку входят в противоречие с затратами времени на изготовление детали, т.е. становятся значительно больше последних. Примером такого положения может служить разработка технологического процесса изготовления детали на станке с ЧПУ: на разработку и отладку управляющей программы к станку с ЧПУ для изготовления детали средней сложности требуется несколько рабочих дней, а время изготовления детали составляет около часа. С другой стороны, единичная технология порождает огромное разнообразие как самих технологических процессов, так и средств их осуществления: оборудования, приспособлений, инструмента. Особенно ярко это проявляется на примере единичного и мелкосерийного производств. Создание типовых и групповых процессов позволяет избежать повторных и новых разработок при проектировании рабочих технологических процессов, что ведет к сокращению работ по технологической подготовке производства, обеспечивает единство технологических решений, основанных на наиболее совершенных и эффективных методах. В качестве примера разработки единичного технологического процесса ниже приведен маршрут изготовления вала - шестерни (рис.7) коробки подач продольно-фрезерного станка для мелкосерийного производства. Заготовку получают ковкой в подкладном штампе с высадкой венца. 1. Заготовительная. Ковать заготовку. 2. Токарная.Точить торцы в размер 233 и сверлить центровые отверстия последовательно с переустановкой. Технологическая база - наружная поверхность заготовки. Заготовка устанавливается в токарный самоцентрирующий патрон.Точить наружные поверхности заготовки (диаметральные и торцевые) с припуском 1.5.., 2 мм на сторону последовательно с переустановкой. Технологическая база - наружные поверхности заготовки и центровые отверстия. Заготовка устанавливается в патрон с поджатием задним центром. 3 Термическая. Улучшить заготовку НВ 228...250. 4. Токарная Точить торцы в размер 220 и перецентровать заготовку последовательно с переустановкой. Точить две шейки 056, 070, 088h9 окончательно, две шейки 050h6 с припуском 0.6 на диаметр, канавки на торцах шеек 050h6 (под игольчатые подшипники) с припуском 0.3. 5. Зубофрезерная. Фрезеровать 20 зубьев (т = 4) с припуском под шлифование 0,2 на сторону 6. Термическая. Цементировать на глубину 1.0... 1.2. 7 Токарная. Точить 050h7 с припуском 0.4, прилежащую канавку, фаску 8. Термическая. Калить 58...60 НКСэ. 9. Центрошлифовальная Шлифовать (притереть) центровые отверстия. 10. Круглошлифовальная. Шлифовать 050h7 окончательно, две шейки 050h6 с припуском 0.10, горцы шеек 050h6 окончательно. 11. Зубошлифовальная. Шлифовать 20 зубьев (т = 4) окончательно. 12. Круглошлифовальная. Шлифовать две шейки 050h6 окончательно. 13. Моечная. 14 Контрольная. 15 Нанесение антикоррозионного покрытия.  Рис. 7. Вал -ш е с т е р н я 3. Проектирование типовых технологических процессов Работу по типизации технологических процессов разбивают на два этапа. Первым этапом типизации технологических процессов является классификация деталей машин. Главными признаками классификации являются: конфигурация детали, ее назначение и технологические задачи при изготовлении. Детали, проходящие механическую обработку, разделяют на три основных вида: детали вращения, многоосные детали, плоскостные детали. Эти три вида подразделяются на 15 классов, внутри каждого класса детали делятся на группы, подгруппы и типы, причем на каждой классификационной ступени усиливается идентичность объединенных деталей (рис. 9.8). Классификация предусматривает группировку деталей, близких по конструкции, размерам, массе и общности технологического процесса. Основной задачей классификации является приведение всего многообразия заготовок, поверхностей и их сочетаний к минимальному количеству типов, для которых можно разработать типовые технологические процессы обработки. Работа по классификации деталей сочетается с унификацией и стандартизацией их конструкций. Это дает возможность укрупнить партии деталей, применить при их изготовлении более прогрессивную технологию, сократить номенклатуру режущих и измерительных инструментов. Следующим этапом типизации является разработка принципиально общего технологического процесса с установлением типовых последовательностей и содержания операций, схем базирования и конструкций оснастки. Тип деталей имеет одинаковый технологический маршрут для всех деталей этого типа, на основе которого разрабатывается типовой технологический процесс. Типовой технологический процесс - это технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий - деталей с общими конструктивными признаками. Типовой технологический процесс в условиях конкретного производства разрабатывается для типового представителя группы изделий -типового изделия, которое принадлежит группе близких по конфигурации изделий и обладает наибольшим количеством конструктивных и технологических признаков этой группы. Технологические процессы изготовления деталей одной группы осуществляются на однородном оборудовании с применением однотипной технологической оснастки. Типовая технология предназначена обеспечить минимум разнообразия технологических процессов и технологических средств путем обоснованного сведения их к ограниченному числу типов, что подводит к разработке стандартов на типовые технологические процессы, а это в свою очередь, создает предпосылки для значительного снижения затрат времени на технологическую подготовку производства, а также на внедрение прогрессивных технологических решений. Типизация технологических процессов способствует: • внедрению на предприятиях передового опыта науки и техники; • упрощению и ускорению разработки технологических процессов; • сокращению цикла подготовки производства; • повышению классификации технологов и конструкторов; • достижению лучшей технологичности конструкций; • выявлению потребности в новых видах оборудования и оснастки; • оценке уровня технологии, применяемой на заводе.  4. Проектирование групповых технологических процессов Групповая обработка деталей представляет собой дальнейшее развитие идей типизации. За основу метода групповой обработки принимается технологическая классификация деталей, заканчивающаяся формированием группы, являющейся главной технологической единицей групповой обработки. Если при построении типовых технологических процессов к одному типу относят детали по общности их конфигурации, технологического маршрута и содержания операций, то при групповой обработке детали группируются по общности операций, оборудования, на котором эти операции выполняются и единой технологической оснастки. В состав группы могут быть включены детали из разных классов. Групповая обработка может ограничиваться отдельными групповыми операциями и может применяться для построения группового технологического процесса обработки деталей в целом (рис. ). Групповой технологической операцией называется общая для группы различных по конструктивным признакам заготовок операция, выполняемая с определенной групповой оснасткой, обеспечивающей обработку заготовки на данном оборудовании. Групповым технологическим процессом называется совокупность групповых технологических операций, обеспечивающих обработку различных заготовок группы по общему технологическому маршруту. При групповом технологическом маршруте некоторые заготовки могут пропускать отдельные операции. Группа деталей создается для выполнения операции на одном станке таким образом, чтобы их конфигурация позволила сохранить при переходе с детали на деталь в пределах данной группы близкий набор переходов и осуществить их обработку при неизменной наладке. В отдельных случаях допускается переналадка станка, которая может быть осуществлена с минимальными затратами времени (замена сверл, перестановка линейных и диаметральных упоров, замена сменных установочных или зажимных деталей группового приспособления при сохранении на станке постоянного основного корпуса и т.п.). Схему групповой наладки станка разрабатывают для наиболее сложной детали группы, включающей в себя все поверхности, встречающиеся у остальных деталей (рис. 9.10). Эта деталь называется комплексной. Если в отобранной группе такой детали не оказалось, то ее проектируют. Групповая обработка применяется в условиях мелкосерийного производства и особенно эффективна для токарно-револьверных, карусельных, фрезерных, сверлильных (с применением многошпиндельных головок) станков, станков с программным управлением. Применение групповых поточных линий позволяет перенести принципы поточно-массового производства в мелко- и среднесерийное производство. В групповых поточных линиях оборудование располагают по маршруту обработки близких по конфигурации и размерам деталей нескольких наименований, закрепленных за линией. Детали обрабатываются периодически запускаемыми партиями, и в каждый момент линия работает как непрерывно-поточная. Переход от обработки одной детали к другой возможен без переналадки линии, либо с частичной переналадкой Оборудование линии комплектуют и располагают по технологическому маршруту обработки наиболее сложной и трудоемкой детали в группе, остальные детали обрабатываются с пропуском отдельных позиции инструмента или рабочих мест. .  Самостоятельная работа Экономическая эффективность и технико-экономические показатели технологических процессов Экономическая эффективность применяемой технологии определяется целым рядом показателей, которые непосредственно связаны с техническим совершенствованием и экономическим развитием производства. Все технико-экономические показатели делят на количественные и качественные. Первые определяют количественную сторону технологического процесса (объем производимой продукции, число единиц оборудования, количество работающих), вторые -- его качественную сторону (эффективность использования труда, сырья, материалов, основных фондов, финансовых ресурсов). Технико-экономические показатели бывают натуральные и стоимостные. Натуральные дают односторонние характеристики (трудоемкость, расход сырья, время процесса или операции и т. п.). Поэтому при решении вопросов экономической эффективности технологии нужны и стоимостные показатели — себестоимость, прибыль, фондоотдача и др. По связи с материальными объектами производственного процесса все технико-экономические показатели можно объединить в следующие группы: 1. Технологические показатели, т. е. показатели, характеризующие свойства предмета труда. К ним относятся прежде всего те показатели, величина которых влияет на ход производственного процесса. Так, например, к технологическим показателям, характеризующим древесную массу, используемую в целлюлозно-бумажной промышленности, относятся длина волокна, влажность, содержание смолы и т. д.; свойства металлических деталей, обрабатываемых резаньем, определяются, прежде всего, составом металла (сплава), его временным сопротивлением на разрыв (или твердость), геометрическими размерами. Хотя общее число технологических показателей достаточно велико, для каждого производственного процесса число их вполне ограничено. Конструкционные показатели, т. е. показатели, характеризующие орудия труда. К ним относятся свойства орудий труда, которые оказывают влияние на производственный процесс, — это мощность рабочих машин, их паспортные данные. Трудовые показатели — это показатели, характеризующие промышленно-производственный персонал предприятия. К этим показателям относятся численность трудящихся по профессиям, разрядам, а также показатели, характеризующие квалификацию и др. Производственные показатели характеризуют ход производственного процесса и его результаты. К ним относятся применяемые режимы работы оборудования (давление, температура, скорость и др.), производительность оборудования, участка, цеха, расходные коэффициенты, показатели, характеризующие качество продукции, и многие другие. Экономические показатели влияют на эффективность производственного процесса и характеризуют эту эффективность. К ним относятся цены, тарифы, условия оплаты труда, нормативный коэффициент эффективности капитальных вложений, себестоимость продукции и др. Из всей совокупности показателей, которые дают возможность определять и сравнивать уровень технологического процесса и его операции, необходимо выделить следующие: себестоимость, трудоемкость, производительность труда, удельные расходы сырья и материалов, энергетические и топливные затраты, интенсивность использования оборудования и производственных площадей, фондоотдача, величина капиталовложений и срок их окупаемости. В ряде случаев используют другие, частные показатели, дополнительно характеризующие процессы производства: энерговооруженность, коэффициент механизации и автоматизации, величину потребляемой мощности и т. п. Важнейшим и обобщающим показателем является себестоимость. Она формируется из различных по своему назначению затрат. Основные технико-экономические показатели технологического процесса 1. Общие положения При разработке технологического процесса изготовления изделий для обоснования выбранного варианта необходим анализ его технической, организационной, социальной и экономической целесообразности. Анализ технической целесообразности заключается в установлении возможности изготовления изделия в соответствии с техническими условиями и выявление преимуществ и недостатков с точки зрения повышения технического уровня. Анализ организационной целесообразности позволяет оценить варианты по длительности производственного цикла, обеспечению ритмичности производства. Анализ социальной целесообразности характеризует изменение профессионального и квалификационного состава рабочих, повышение уровня механизации и автоматизации труда, улучшение условий труда и его привлекательности. Экономический анализ позволяет сделать объективный вывод о целесообразности принимаемого варианта. Он состоит из расчета и анализа технико-экономических показателей, из расчета годового экономического эффекта, из определения области наиболее выгодного применения сравниваемых средств, установления их экономически оправданных параметров. Технико-экономические показатели подразделяются на абсолютные и относительные. 2. Абсолютные показатели Станкоемкость - суммарное основное время выполнения операций технологического процесса изготовления детали, определяется по формуле: T0=  t0i , (39) t0i , (39)где п - число технологических операций. Трудоемкость изготовления детали представляет собой время, затраченное на изготовление детали, выраженное в человеко-часах. Определяется по формуле: T=  tшкi , (40) tшкi , (40)По трудоемкости сравнивается производительность вариантов технологических процессов. Из затрат прошлого труда, овеществленного в используемых средствах производства, и затрат живого труда, выраженных заработной платой работников, занятых в технологическом процессе, складывается наиболее общий экономический показатель - себестоимость, Выбор наиболее эффективного варианта по себестоимости производится только в случае, если капитальные вложения не меняются от варианта к варианту. Различают себестоимость технологическую, цеховую и заводскую. Технологическая себестоимость включает те затраты, которые изменяются с изменением варианта технологического процесса Цеховая себестоимость учитывает цеховые расходы. Заводская себестоимость учитывает общезаводские расходы. При сравнении вариантов изготовления деталей используется технологическая или цеховая себестоимость. Разработаны различные методы расчета себестоимости: • бухгалтерский, • прямого калькулирования (поэлементный); • нормативный. Основы технического нормирования 1. Трудоемкость, станкоемкость, производительность технологического процесса. Норма времени и норма выработки Трудоемкость обработки представляет собой затраты времени на выполнение технологического процесса (или его элементов) изготовления единицы продукции. Выраженная в человеко-часах она позволяет определить необходимое количество рабочих. Станкоемкость представляет собой количество станочного времени, затрачиваемое на выполнение технологического процесса или его элементов. Единицей измерения станкоемкости является станко-час. Станкоемкость служит для расчета числа станков, необходимого для выполнения одной или нескольких операций обработки. Производительность - количество продукции в штуках или других единицах, выпускаемой в единицу времени. Технически обоснованной нормой времени называется регламентированное время выполнения технологической операции в определенных организационно-технических условиях, наиболее благоприятных для данного производства Она устанавливается в соответствии с эксплуатационными возможностями средств технического оснащения при условии применения методов работы, соответствующих современным достижениям техники с учетом опыта работы новаторов производства. Технически обоснованные нормы времени позволяют установить расценки, определить производительность оборудования, осуществить календарное планирование и т.д. Технической нормой выработки называется величина, обратная норме времени выполнения операции. Выражается числом изделий, изготавливаемых на операции в единицу времени. Технически обоснованную норму времени и техническую норму выработки устанавливают на каждую операцию. Применяется три метода установления норм времени: • на основе изучения фактических затрат рабочего времени наблюдением. • расчет по нормативам; • расчет по укрупненным типовым нормам. При первом методе норму времени устанавливают путем изучения затрат времени непосредственно в производственных условиях на рабочих местах. Этот метод используют для выявления резервов повышения производительности труда, обобщения передового опыта и для разработки нормативов. При втором методе производят расчет длительности операции, используя нормативы длительности выполнения отдельных элементов работы. При третьем методе нормирование операции осуществляется приближенно с использованием типовых норм. Первые два метода нормирования применяют в серийном и массовом производствах, третий - в единичном и мелкосерийном. Структура технически обоснованной нормы времени Время, затрачиваемое на технологическую операцию изготовления единицы продукции, в общем случае складывается из двух частей:  ; (1) ; (1) Где tшк - штучно-калькуляционное время (представляет собой трудоемкость изготовления детали на операции);  tшт- штучное время изготовления единицы продукции; tп3 - подготовительно-заключительное время, затрачиваемое на партию изготавливаемой продукции; п - количество единиц продукции (например, деталей) в партии. Штучное время выражается формулой: tшк=t 0+t в +t T +tорг+tn ; ( 2) где t0- основное (технологическое) время; tВ - вспомогательное время; tT- - время технического обслуживания рабочего места; tорг -время организационного обслуживания; tn- время перерывов в работе. К основному времени относится время, необходимое на изменение размеров, формы, состояния и других свойств заготовки в процессе обработки или изменение положения детали в процессе сборки. При обработке заготовок на станках основное время может быть определено расчетом для каждого перехода: t0=  ; (3) ; (3)где L - расчетная длина перемещения инструмента или стола станка, мм; i - число рабочих ходов данного перехода; Sм- минутная подача, мм/мин. Расчетная длина перемещения L вычисляется суммированием длины обрабатываемой поверхности, величины врезания /i и перебега \г инструмента. Расчетные схемы определения основного времени для некоторых методов приведены на рис. 9.1. Исходные данные для расчета Го берутся из рабочих чертежей изделий, данных по режимам обработки, технологических характеристик и паспортных данных оборудования и инструмента. Длина обрабатываемой поверхности берется из чертежа обрабатываемой заготовки; величины врезания и перебега инструмента определяют по нормативам или расчетным путем. Например, при точении длина врезания /, = i cig(p (рис. 1, а). Формула (3) является общей для станочных работ всех видов. Однако в зависимости от типа станка и конкретного вида работы могут быть свои особенности [8]. К вспомогательному времени относится время, необходимое на установку (базирование и закрепление), снятие деталей, измерение и перемещение заготовок и деталей, подвод и отвод инструмента. Вспомогательное время находится суммированием времени на выполнение всех перечисленных вспомогательных переходов и приемов. Время на выполнение отдельных приемов находится по нормативам или определяется по фактическим затратам. Вспомогательное время может быть перекрываемым или неперекрываемым Перекрываемое время - время выполнения рабочим тех приемов, которые осуществляются в период автоматической работы оборудования. Это время в норму штучного времени не включают. Неперекрываемое время - норма времени выполнения рабочим приемов при остановленном оборудовании и времени, затрачиваемого на машинно-ручные приемы. Вспомогательное время может составлять до 20-35 % штучного времени. Поэтому при проектировании технологических процессов следует тщательно выявлять возможные пути сокращения этого времени. Сумма основного и вспомогательного времени называется оперативным временем. Основное и вспомогательное время может быть ручным, машинно-ручным и машинным (автоматическим). Вспомогательное время может составлять до 20-35 % штучного времени. Поэтому при проектировании технологических процессов следует тщательно выявлять возможные пути сокращения этого времени. Сумма основного и вспомогательного времени называется оперативным временем. Основное и вспомогательное время может быть ручным, машинно-ручным и машинным (автоматическим). Время технического обслуживания необходимо на поднастройку технологической системы, смену износившегося или сломанного инструмента и др. Время организационного обслуживания состоит из затрат времени на уход за рабочим местом - смазку и чистку оборудования, уборку рабочего места в конце смены, получение инструмента в течение смены от мастера или бригадира и т.п. Время технического и организационного обслуживания определяется по нормативам времени в процентах от оперативного времени (до 4-8 %). Время перерывов отводится на отдых и личные нужды рабочего. Определяется в процентах от оперативного времени (для механических цехов около 2.5 %). Подготовительно-заключительное время затрачивается на действия, производимые рабочим один раз на всю партию изделии. В него входит ознакомление с чертежом и технологическими документами, время на подготовку рабочего места, оборудования, установку приспособления и инструмента, первоначальную настройку инструмента, время на получение задания и сдачу работы и т. п. Определяется по нормативам [9]. На основе норм времени определяют расценки выполняемых операций, рассчитывают необходимое количество оборудования для выполнения программы, осуществляют планирование производственного процесса. Основные технологические процессы в нефтяной промышленности. |