Урок № 34 МДК01.01сайт. Урок 15. Сборка сварных соединений

Скачать 374.39 Kb. Скачать 374.39 Kb.

|

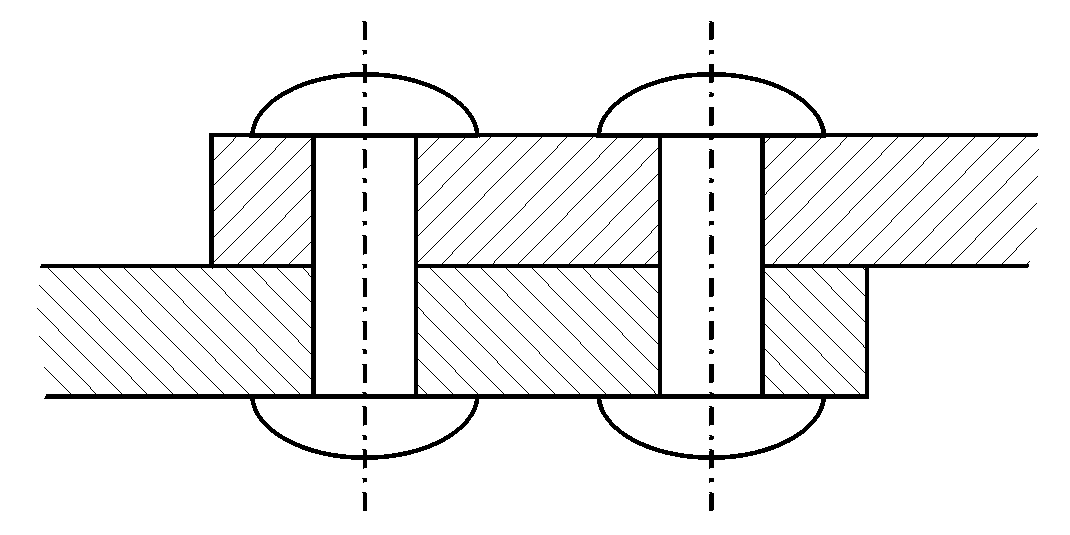

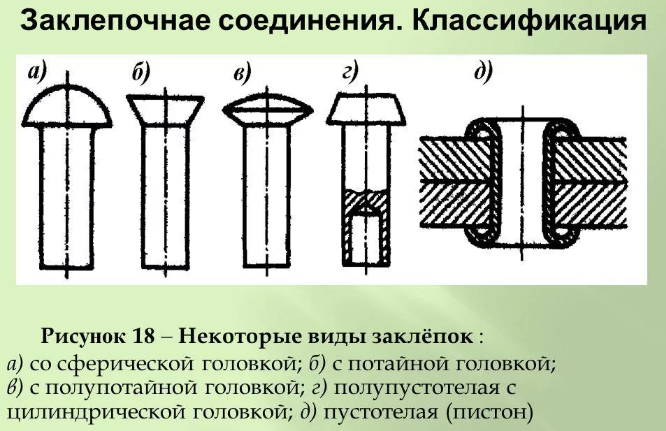

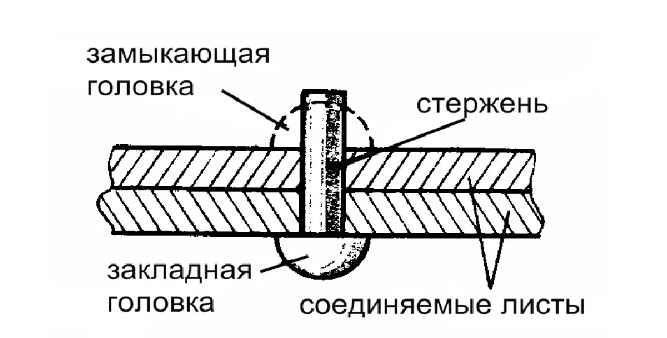

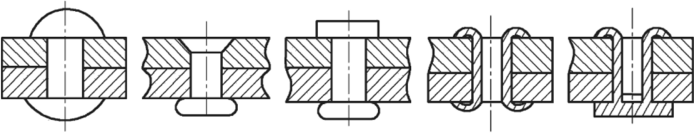

Урок № 15. Сборка сварных соединений.Сварка представляет собой процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми компонентами при их местном или общем нагреве, или пластическом деформировании или совместном действии того и другого факторов. По виду используемой энергии сварку разделяют на термическую, механическую и термомеханическую. Сварные конструкции на 10-15% легче клёпаных и на 30-40% легче литых; обеспечивают герметичность соединений; снижают трудоемкость сборки; повышают прочность вследствие отсутствия отверстий; обеспечивают возможность механизации и автоматизации процесса образования соединений. Недостатки: сложность, а иногда невозможность сварки разнородных материалов; недостаточная прочность при вибрационных и динамических нагрузках; сложность контроля качества; сложность сварочного оборудования; возникновение значительных остаточных напряжений, для снятия которых иногда требуется дополнительное термообработка; выделение большого количества тепла, могущее повредить соединения детали, очаг коррозии в районе шва. Технологический процесс образования сварочного соединения состоит из следующих операций (переходов): 1. подготовка поверхностей под сварку; 2. сборка под сварку: установка и закрепление элементов сборочной единицы в сварочном приспособлении; 3. сварка; 4. зачистка швов; 5. термообработка; 6. контроль качества сварных швов. Операция подготовки включает в себя следующие переходы: правка, очистка свариваемых поверхностей, разделка кромок. Операция сборки под сварку включает относительную ориентацию свариваемых компонентов с помощью элементов сборно-сварочной оснастки (упоров, фиксаторов, установочных пальцев и др.) или кондукторов (шаблонов). В мелко- и среднесерийном типах производства применяют механизированные приспособления; в крупносерийном и массовом – полуавтоматические и автоматические установки, совмещенные с инструментом. Сварка является основной технологической операцией. Она состоит из следующих переходов: установка, закрепление и пуск приспособления; подвод сварочного инструмента; подача электрода; сварка; отвод инструмента; выключение приспособления; снятие готовой сборочной единицы. Термообработку применяют для снятия остаточных напряжений, когда они могут привести короблению соединений или конструкции в целом. При контроле применяют следующие способы: - внешний осмотр и проверка размеров шва; - механические и технологические испытания свойств направленного металла и свойств соединения; - испытание на герметичность керосином, аммиаком, сжатым воздухом; - ультразвуковой, люминесцентный и магнитный методы и рентгеновское просвечивание шва; - металлографический контроль. Заклепочные соединения: достоинства и недостатки |1 Заклепочное соединение — особенности строения 2 Материал изготовления 3 Виды заклепочных соединений 4 Где применяются заклепочные соединения? 5 Достоинства и недостатки заклепочного скрепления 5.1 Достоинства заклепочных соединений 5.2 Недостатки заклепочных соединений Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений. Заклепочное соединение — особенности строенияЗаклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины. Заклепка состоит из следующих частей: стержень круглого сечения; закладная головка, выполненная в процессе изготовления крепежного элемента; замыкающая головка, которые формируется в процессе клепки. Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.  Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом. Материал изготовленияУстойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов. Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям: достаточный уровень пластичности для выполнения клепки; сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла; однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов. Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения. Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.  Виды заклепочных соединенийВ промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям: Функциональное назначение. Конструкция шва. Количество срезов. Количество рядов заклепок. Форма закладных головок. Форма стержня. По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции. По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки. По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается. По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные у  злы. Общее число рядов не ограничено нормативными требованиями. В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений: злы. Общее число рядов не ограничено нормативными требованиями. В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:полукруглые; цилиндрические; полупотайные; потайные и т. д. Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть: сплошные — традиционный тип стержня без отверстия; пустотелые — в теле стержня заклепки выполнено сквозное отверстие; полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной. Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу. Где применяются заклепочные соединения?Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других. Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях. Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку: материалы соединяемых деталей нельзя сваривать друг с другом; при сварке существует опасность коробления поверхности; использование сварки может привести к отпуску деталей, прошедших термическую обработку; использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ. Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.  Достоинства и недостатки заклепочного скрепленияКак и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки. Достоинства заклепочных соединенийСреди основных достоинств заклепочных соединений можно назвать такие преимущества: простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы; возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов; возможность соединения несвариваемых и разнородных материалов; отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки; высокий уровень надежности, длительный срок службы монтажного узла; повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях. Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии. Недостатки заклепочных соединенийВ то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено. Основные минусы: повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа; повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе; необходимость использования специального клепального инструмента; необходимость горячего способа монтажа для стальных заклепок большого диаметра; ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки; деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия. В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа. |